撞击船载货对双壳油船碰撞损伤的影响

2019-01-08吴文锋杨雨滨张建伟卢金树王帅军朱发新

吴文锋, 杨雨滨, 张建伟, 卢金树, 王帅军, 朱发新

(浙江海洋大学 港航与交通运输工程学院, 浙江 舟山 316022)

0 引 言

随着世界经济的迅速发展,海上贸易日趋繁忙,而航行船舶数量激增,航速不断提高,航线越加拥挤,使得船舶间碰撞事故发生的可能性显著上升。船舶作为一种复杂且庞大的海上可移动建筑,其碰撞事故的后果往往是灾难性的,尤其是大型油船碰撞事故不仅可能引起船体结构破损,还可能引发一系列环境污染问题。因此,开展油船碰撞性能研究对于保障航行安全和保护环境具有十分重大的意义。

以往由于油船碰撞问题的复杂性及其求解技术发展的局限性等影响,油船结构碰撞性能研究普遍以空载油船为研究对象,忽略舱内液货的影响[1-5]。近年来随着碰撞损伤机理研究的深入及计算机软硬件技术的发展,有部分学者对载货状态下油船的碰撞问题进行初步探讨。ZHANG等[6]采用3种数值仿真方法对在碰撞载荷作用下油船内流体与结构的相互作用进行研究,发现拉格朗日欧拉法所得结果合理且计算成本较低,可作为实际工程应用的方法。杨树涛[7]开展舱内液货对舷侧结构抗冲击性能影响的研究,发现舱内液货对碰撞特性有一定影响。张日红[8]通过数值模拟对在碰撞载荷作用下满载油船内液货与舷侧结构之间的相互作用对油船结构损伤变形及结构碰撞性能的影响开展研究。TABRI等[9]通过模型试验对船舶在液货晃荡作用下的碰撞性能进行研究,发现液体晃荡对船舶碰撞性能具有重要影响。CUI等[10]针对双壳油船的某个舱段,对在空载和80%装载状态下的碰撞动力学过程进行分析,发现舱内液货对船舶舷侧碰撞性能影响极为不利。吴文锋等[11]运用数值模拟软件ANSYS/LS-DYNA分析双壳油船在载货状态下舱内液货晃荡对舷侧结构碰撞性能的影响,研究结果表明在研究双壳油船碰撞时不能忽略舱内液货的影响。

综上所述,当前针对载货油船碰撞问题的研究主要以被撞船为研究对象,尚未有学者开展撞击船舱内载货对油船碰撞损伤过程的影响研究。在实际油船碰撞过程中,撞击船一般处于载货状态,因此有必要开展撞击船载货对油船碰撞损伤的影响分析。本文应用有限元软件ANSYS/LS-DYNA,以7 000 吨级双壳油船为研究对象建立船舶碰撞数值模型,分别对空载和液舱载液率80%的撞击船在单舱载货、双舱载货、3舱载货等情况下开展数值仿真计算。对比分析碰撞力、结构损伤变形等,得出撞击船载货对双壳油船碰撞损伤特性的一般影响规律。

1 碰撞方案

以7 000吨级双壳油船为研究对象,撞击船以4 m/s的速度垂直对中撞向处于静止状态的双壳油船。相撞船舶的主要尺寸如表1所示。

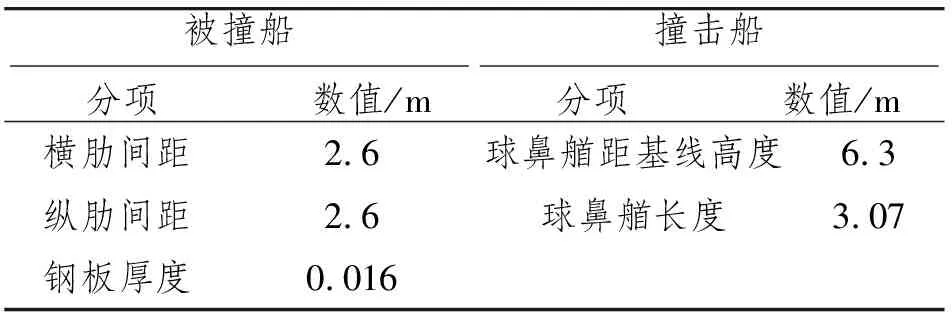

表1 相撞船舶的主要尺寸

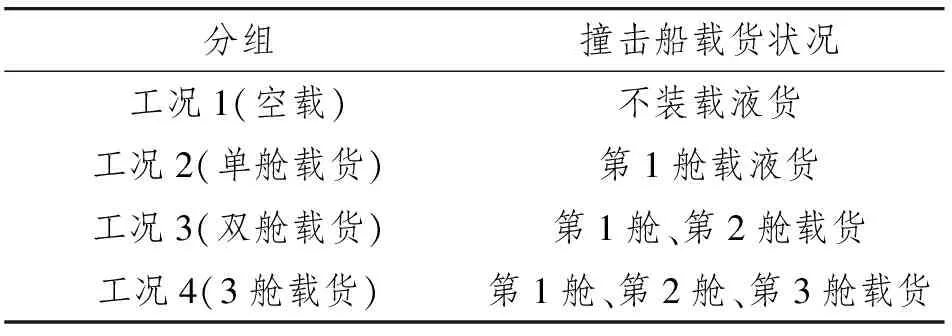

为探究撞击船载货对双壳油船碰撞损伤的影响特征,撞击船载货状况分别为空载、单舱载货、双舱载货、3舱载货等4种状态。船舶碰撞方案如表2所示,撞击船舱室分布如图1所示。

表2 船舶碰撞方案

图1 撞击船舱室分布

2 模型建立

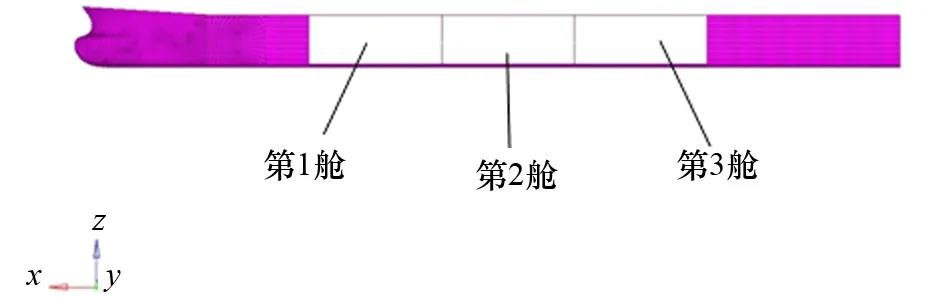

2.1 船舶碰撞模型

考虑到船舶碰撞的局部特性以及模型计算的时间成本,在建立船舶模型过程中,对模型进行简化处理。其中,被撞船简化为1段货舱,通过舱段中间平衡杆保证被撞船质心和重心等与实船一致。撞击船船首结构与实船船首形状一致,舷侧液舱结构只保留液舱外壳,但通过密度调整法保证质心和重量与实船一致[12]。船舶碰撞数值模型如图2所示。

图2 船舶碰撞数值模型

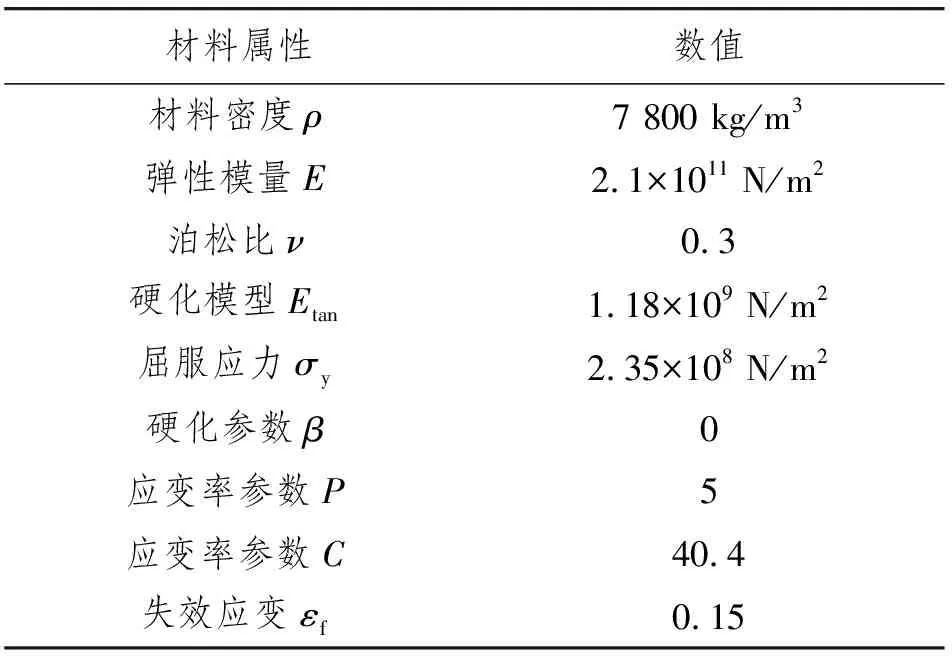

在碰撞中船首部刚度一般远高于被撞船的舷侧结构,因此本文撞击船采用刚性材料,被撞船考虑采用应变率效应的塑性动态模型[13],其参数设置如表3所示。

2.2 舱内原油模型

舱内原油模型主要包括原油和空气两部分。本文舱内原油模型材料特性主要通过LS-DYNA中NULL材料模型和状态方程进行描述。

表3 塑性动态材料模型的参数设置

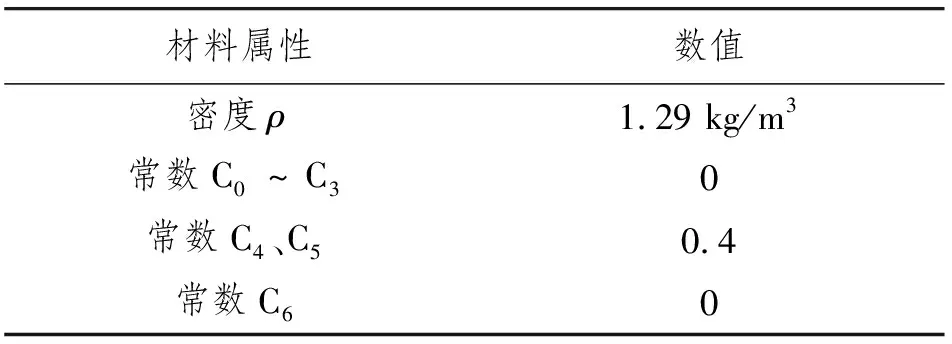

空气状态方程采用LS-DYNA提供的线性多项式状态方程,并通过关键字*EOS_LINEAR_POLYNOMIAL来描述[14]。空气材料参数如表4所示。该状态方程定义压缩材料的压力为

P=C0+C1μ+C2μ2+C3μ3+

(C4+C5μ+C6μ2)E0(1)

式中:P为压力;E0为初始比内能;C0、C1、C2、C3、C4、C5和C6为自定义常数;μ为比体积。

表4 空气材料参数

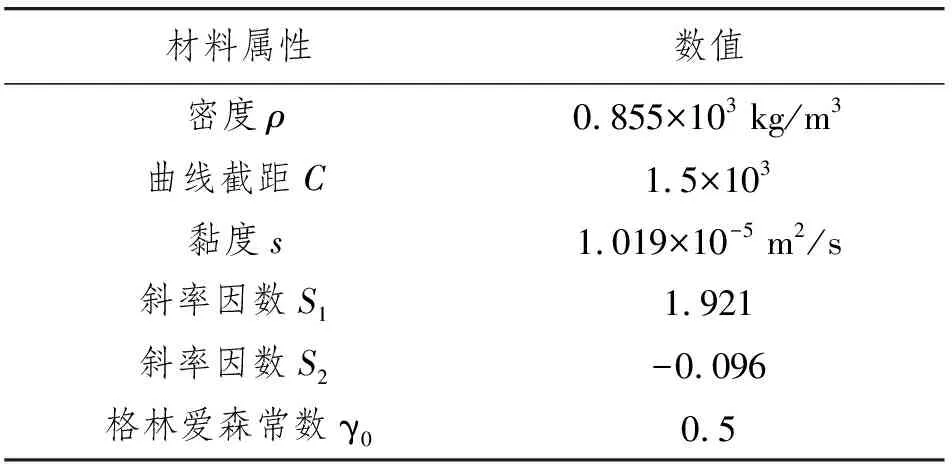

状态方程采用LS-DYNA提供的Gruneusen方程,并通过关键字*EOS_GRUNEUSEN进行描述[11]。原油材料参数如表5所示。该状态方程定义压缩材料的压力为

(γ0+αμ)E0(2)

式中:P为压力;ρ0为流体初始密度;C为撞击速度-质点速度(νs-νp)曲线截距;μ为比体积,其值为ρ/ρ0-1;γ0为格林爱森常数;α为γ0的一阶体积修正因数;S1、S2、S3为νs-νp曲线的斜率因数;E0为单位体积内能。

在计算过程中,舱内原油采用任意拉格朗日欧拉算法,设置LS-DYNA的关键字*CONSTRAINED_LAGRANGE_IN_SOLID,实现与撞击船结构的流固耦合。

表5 原油材料参数

3 仿真计算结果及分析

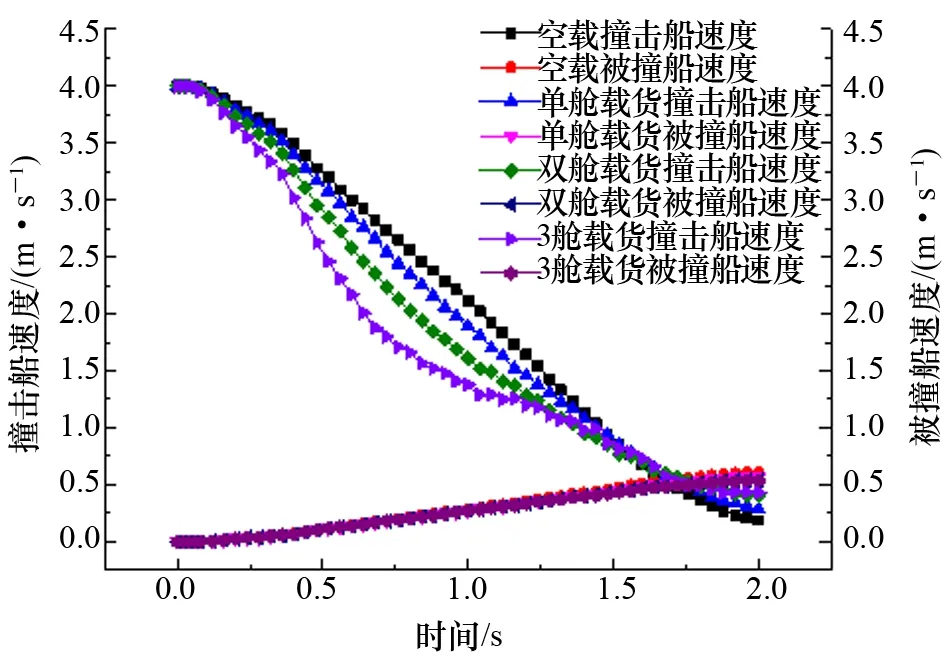

3.1 碰撞船舶速度变化分析

图3为船舶速度与时间的变化曲线。从图3可以看出,碰撞船舶速度包括撞击船速度和被撞船速度。在各工况下被撞船速度随时间变化趋势基本一致。撞击船速度变化主要分为3个阶段:第1阶段为撞击时间约在0.38 s前,此阶段撞击船与被撞船接触,由于碰撞初期撞击船所在液货未及时响应,在各工况下模型碰撞情形相似,故撞击船速度变化相差不大;第2阶段撞击时间约在0.38~1.70 s,通过后处理软件LS-Propest查看得知此时舱内液货开始响应,具体响应体现在撞击船装载液货越多,其速度变化越快;第3阶段在1.70 s之后,此时被撞船漂移速度大于撞击船速度,撞击船与被撞船相互作用减弱。

图3 碰撞船舶速度-时间曲线

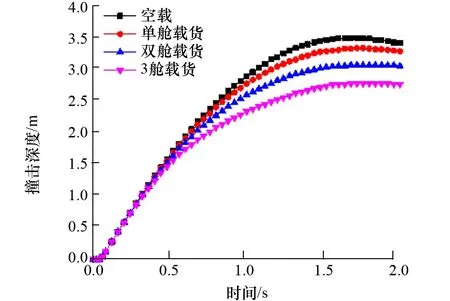

3.2 撞击深度变化分析

图4为撞击船撞击深度随时间变化的关系曲线。从图4可以看出,撞击深度变化主要分为2个阶段:第1阶段,撞击时间约在0.38 s前,此阶段撞击船船首与被撞船舷侧结构接触作用但未撞破被撞船内壳,碰撞能量通过舷侧结构传递给被撞船。此时,由于碰撞时间较短,撞击船舱内液货未发生明显响应,且被撞船质量和结构均一致,因此撞击深度随时间变化基本一致。第2阶段为撞击时间约在0.38~1.70 s时,随着时间的增长,撞击船舱载货越多,撞击深度越浅。这主要是由于撞击船产生的碰撞能量部分由撞击船速度骤降所产生的撞击船舱内液货晃荡所吸收。第3阶段为1.70 s后,撞深变化十分平缓,这是由于被撞船漂移速度大于撞击船速度,撞击船与被撞船相互作用减弱。

图4 撞击深度-时间曲线

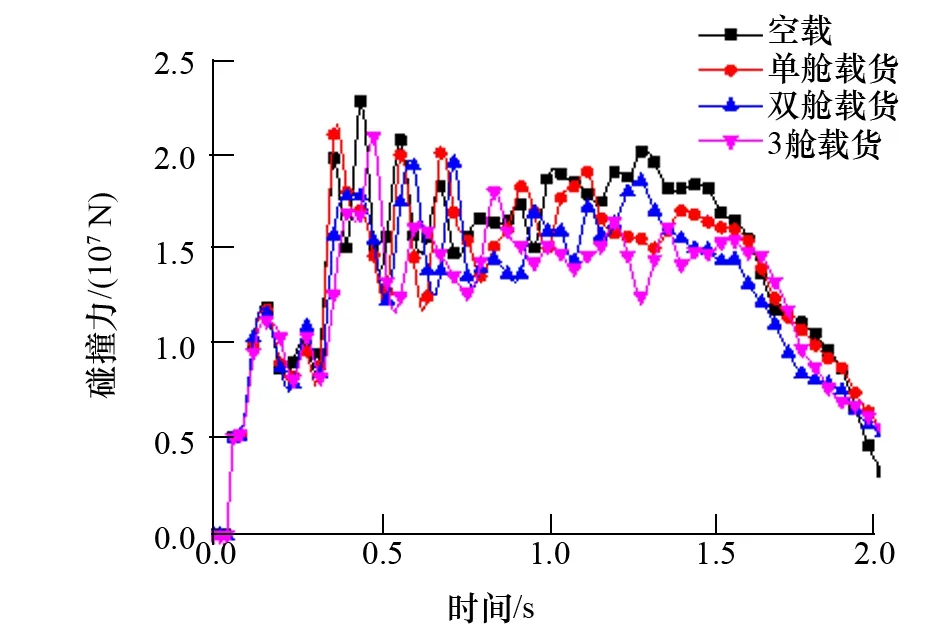

3.3 碰撞力分析

图5为碰撞力随时间变化的关系曲线。如图所示,模型碰撞力可划分为3个阶段。第1阶段为撞击时间0.38 s之前,撞击船撞击被撞击船,其中,撞船未与内壳发生作用。此阶段在0.17 s前,由于被撞击船舷侧结构变形阻碍撞击船的推进,碰撞力显著提升;在0.17~0.38 s时,由于被撞船外壳破裂,撞击船与双壳间纵横骨架接触作用,但仍未与内壳板直接作用。由于此阶段撞击船舱内液货响应微弱,各碰撞工况下撞击状况一致,此阶段各模型碰撞力基本一致。第2阶段为撞击时间约在0.38 s后,由于撞击船与内壳板接触,使得碰撞力迅速上升直至内壳破损,碰撞力有所下降,并伴随着撞击船的继续推进,碰撞力有一定波动。第3阶段为在撞击时间到达1.70 s后,碰撞力开始下降,此时由于撞击船速度小于被撞船漂移速度,撞击船与被撞船接触减弱。此阶段由于碰撞过程的复杂性,撞击船载货未对碰撞力产生明显的作用。

图5 碰撞力-时间曲线

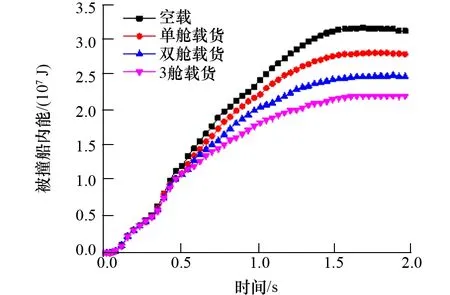

3.4 吸能分析

图6为被撞击船内能随时间变化曲线。从图6可以看出:在碰撞前期,即撞击时间约在0.38 s前,撞击船是否装载液货对被撞船内能变化几乎不产生影响。此时撞击船舱内液货未发生明显响应,碰撞形式基本一致,因此此阶段被撞船由结构变形产生的内能与撞击船载货状态关联较小。在碰撞后期,即撞击时间约在0.38 s后,由图3可知,此时由于舱内液货发生明显响应,撞击船速度随撞击船载货状态不同产生明显差异,撞击船货舱载货越多,撞击船速度下降越快,撞击深度越浅,从而导致被撞船内能越小。

图6 被撞击船内能-时间曲线

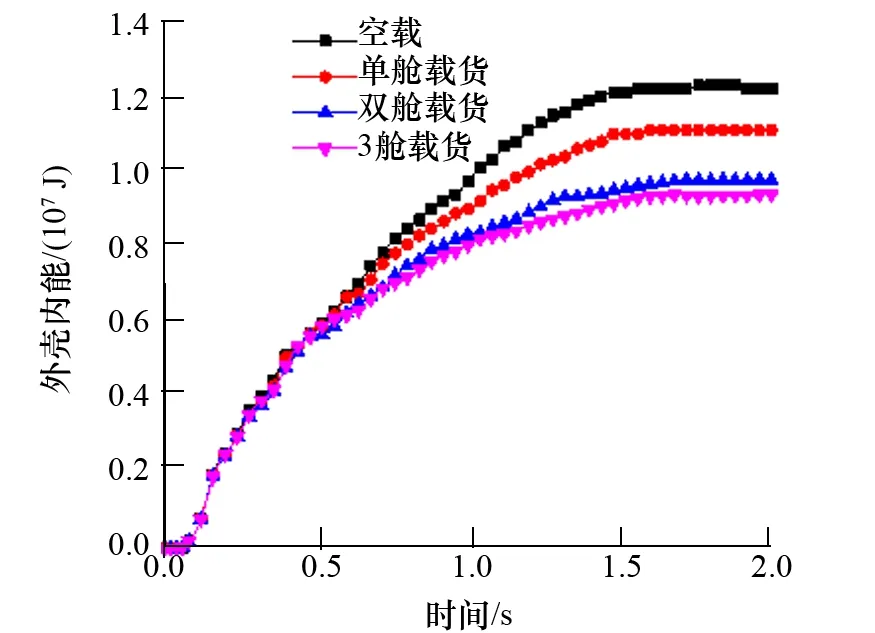

图7反映在4种碰撞情形下被撞船外壳板内能随时间变化的关系曲线。从图7可以看出:撞击时间约在0.38 s前,4种碰撞情形的外壳内能变化基本一致,主要原因为碰撞初期撞击船舱内液货未起明显作用,4种碰撞情形基本一致。撞击时间约在0.38 s后,随着撞击深度增加,外壳继续朝撞击方向弯曲变形吸能,外壳内能逐渐增大。由图3可知:在0.38~1.70 s,撞击速度随撞击船载货减少,其引起外壳结构变形的程度也相对较低。在1.70 s后,由于撞击船与被撞船相脱离,此时撞击船对被撞船作用迅速减小,且被撞船舷侧结构变形吸能已基本完成,外壳内能变化趋于平缓。

图7 外壳板内能-时间曲线

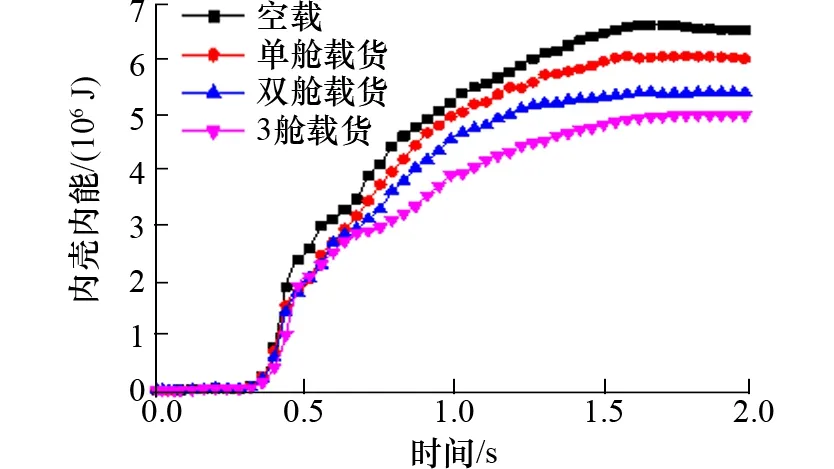

图8为各模型内壳板内能随撞击时间变化的关系曲线。从图8可以看出:撞击时间约在0.38 s前,撞击船未对内壳产生明显作用,内壳内能增长平缓。随着撞击时间的推进,撞击船与内壳发生接触,内壳内能迅速增加,此时内壳内能主要为碰撞引起的内壳变形。撞击船货舱载货越多,撞击船速度下降越明显、撞击深度越浅,内壳变形吸收能量越少,造成船舶损伤越轻。

图8 内壳板内能-时间曲线

综上所述,在船舶碰撞过程中,撞击船货舱载货越多,被撞船内外壳板及船舶整体的吸能越少,说明撞击船舱内液货对船舶碰撞损伤具有重要影响。

4 结 语

以双壳油船为研究对象,应用ANSYS/LS-DYNA对比分析撞击船载货对双壳油船舷侧结构碰撞性能,得出主要结论如下:

(1) 在碰撞前期,撞击船载货状况对撞击深度、碰撞力及结构吸能等方面影响较小,可以忽略撞击船载货对船舶舷侧结构损伤的影响。

(2) 在碰撞后期,撞击船载货状况对双壳油船碰撞性能产生较为明显的影响,主要体现在撞击船载货工况相对于空载工况,撞击船撞击深度较浅,被撞船舷侧结构吸能较少,且随着撞击船舱载货越多,撞击深度及结构吸能相应减少。因此,研究双壳油船碰撞问题不能忽略撞击船载货带来的影响。