7 000 m3LNG加注船加注系统设计方案

2019-05-09

(上海外高桥造船有限公司,上海 200137)

目前,船舶的LNG燃料加注方式基本有4种:槽车对船(TTS)、岸站对船(PTS)、便携式液罐传输和船对船(STS)[1]。前三种加注方式会因为码头、港口及其周边民众的居住和日常活动的限制,仅适用于中小型的船舶[2]。对于大型船舶的LNG燃料加注问题,船对船(STS)LNG加注方式,非常适合用于在海上为大型船舶进行LNG燃料加注[3-4],与此相关的安全、可靠、完善的LNG燃料加注系统是技术关键。

为此,对市场上数量较多的7 000 m3LNG加注船进行LNG加注系统设计。

1 设计要点

在设计方面需要关注的规范主要是IGC Code,SOLAS,MARPOL,ILLC等规范[5]。主要的技术要点如下。

1)LNG储存。考虑本船的液货罐的选型和布置。

2)LNG加注特殊船用设备。主要考虑液货泵选型和液货装卸管系的设计。

3)LNG加注船与受注船的接口(加注方式和相应设备)。船对船加注连接装置分析。

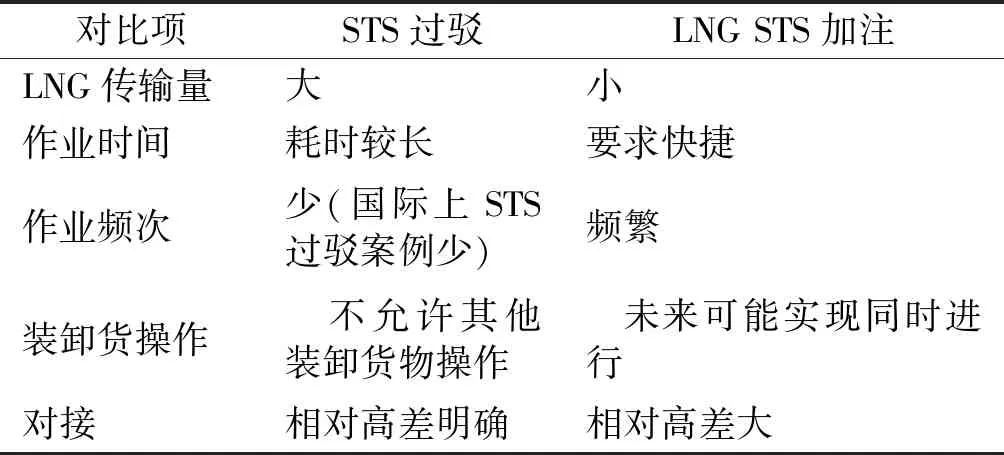

LNG船对船(STS)加注在一定程度上类似于LNG的船对船海上过驳,不同之处见表1[6]

设计船对船LNG燃料加注系统须考虑表1中LNGSTS加注的特点和要求。

表1 LNG STS过驳与STS加注方式对比

2 系统选型

2.1 LNG液货罐选型

目前,在大型LNG运输船上使用的液货罐形式多为薄膜型(GTT No.96和GTT Mark III),还有少量的Moss型和SPB型。通常,此类液货罐只在5万立方米以上的大型LNG运输船上使用,小型运输船还没有使用记录。已有的小型LNG船舶较多使用的是独立“C”型液货罐,该罐完全由自身支持,并不构成船体结构的一部分,也不分担船体强度[7]。

LNG加注船储运LNG燃料的温度为-163 ℃时,挥发气压力为0.435 MPa。据此,选用半冷半压式储运方式,选用九镍钢或不锈钢制成的独立“C”型液货罐。

7 000 m3LNG加注船属于中型船舶,考虑到液货罐的设计和制作,设置2个容积为3 500 m3的“C”型液货罐较为适合。

2.2 液货泵选型

2.2.1 液货泵型式

目前市场上气体船的低温液货泵主要有离心式和往复式两种。相对于普通离心泵,输送LNG的离心泵应满足耐低温、气密、防爆等多方面的要求,主要有以下特点[8]。

1)要求具有较低的气蚀余量,一般LNG泵都会设有诱导轮。

2)低压泵为立式屏蔽结构,电机安装在液货舱外,泵体浸没在LNG液体中运行,电机和泵为同轴连接。

3)需用防爆电机。泵密封系统必须绝对安全可靠,确保安全,防止LNG外泄引起爆炸。为防止处于气-液平衡状态的LNG在泵体内气化,必须保持泵体内LNG与燃料舱内LNG具有相同的温度,LNG泵除需要采用浸没式结构外,还需要采取保冷措施。

与离心式LNG泵一样,往复式LNG泵也要求耐低温、气密、电气安全、防爆。主要应具有以下特点:

1)具有较强的自吸能力,但是容易造成抽真空,产生气蚀。

2)可获得很高的排压,且流量与压力无关,但会有压力脉冲,影响下游系统设备的稳定运行,需要在出口处加装稳压设备。

3)泵的性能不随压力和输送介质黏度的变动而变动,但是速度低,尺寸大,结构较离心泵复杂,同流量下比离心泵体积大。

4)效率高而且高效区宽,但制造成本和安装费用都较高,且不易维修。

对比两型液货泵的特点发现,由于LNG的通常储存状态处于临界点,一旦出现低压便会产生气化,所以往复泵较强的自吸能力不适合用于LNG的输送,故选取离心泵。目前LNG船舶基本都采用离心式LNG低温泵。

另外,LNG蒸汽质量轻,如果离心泵内是蒸汽,则泵旋转时产生的离心力不足以造成较大的低压,LNG就无法流入泵体内,因此,LNG液货泵一般直接浸没在液货罐内。

所以,浸没式离心泵是LNG加注船作为液货泵的最佳选择。

2.2.2 液货泵的数量和排量

首先,液货泵的数量应根据船上液货罐数量确定,每个液货罐至少配1台液货泵,如果是双耳型液货罐且中间设有隔舱壁,则该液罐需要安装2台液货泵分布在隔舱壁的左右两侧。

其次,液货泵排量取决于LNG船的卸货时间要求。根据一些大型油气公司的惯例,总卸油时间一般为18 h左右,并按照液货泵的可选规格进行调整。液货泵的总排量计算公式如下。

(1)

式中:qvp为涂货泵总排量,m3/h;qw为装卸货总量,m3;T为总卸货时间,h;b1为液货泵排出系数,取1.1;b2为考虑扫舱的时间系数,取1.1~1.2。

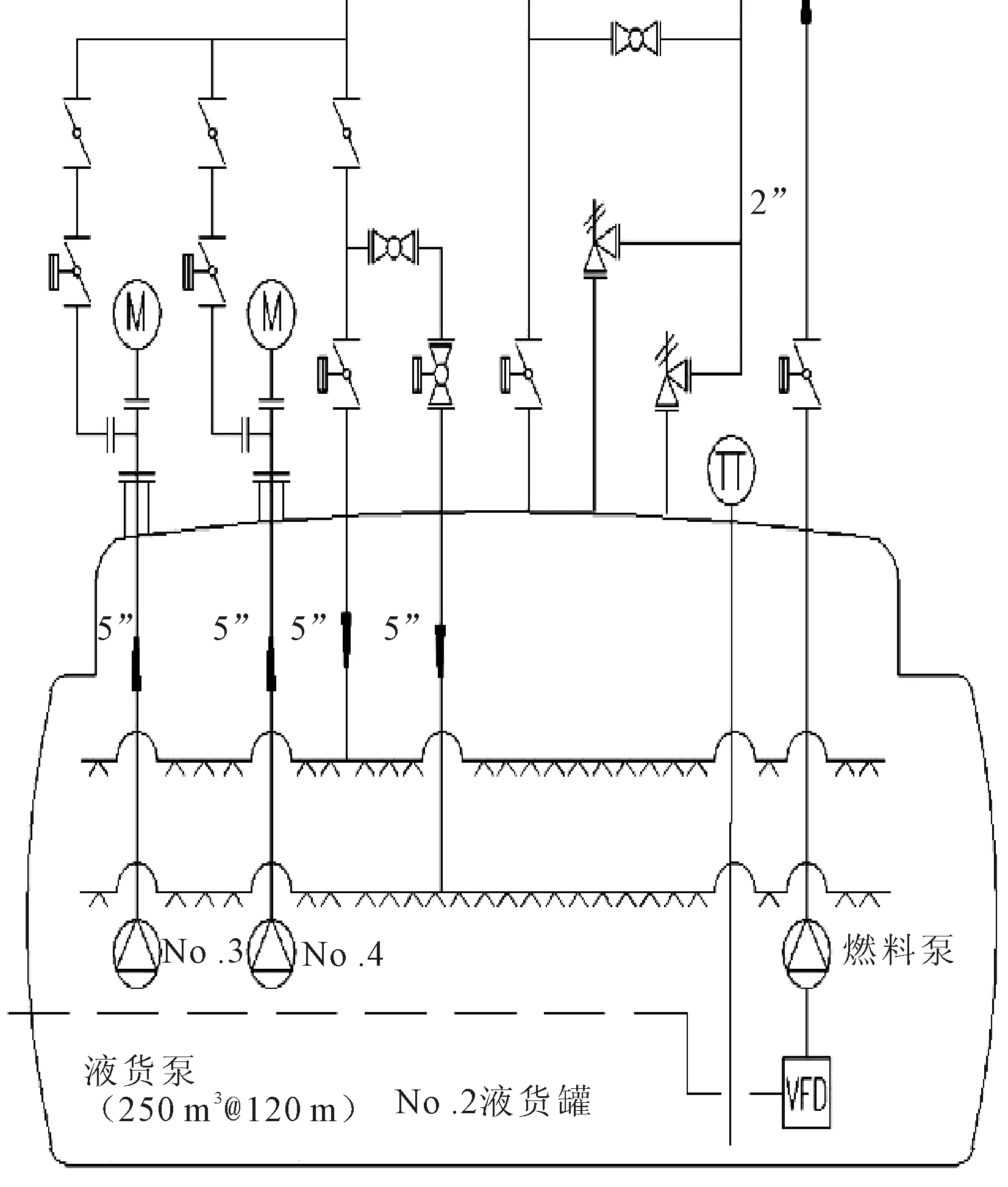

1)液货泵总排量计算。根据7 000 m3LNG加注船的总体布置,本加注船设有2个双耳型液货罐,总共需要设置4台液货泵,每个液货罐各设置2台。按式(1)计算液货泵的排量为470.55 m3/h。

2)LNG加注船的总排量计算。本加注船的卸货速率为500 m3/h,虽然本船设有4台液货泵,但是因其工作流程是单罐顺序卸货。所以,最大工况为2台货油泵同时工作,所以确定单台液货泵的排量为250 m3/h,卸货时间约为17 h。

2.3 液货装卸管系

液货装卸管系主要有独立式和总管式。

独立式液货装卸管系即每个液货罐都设有一套输送管路。这种管系型式具有最大的分割能力,适用于载运多种不同品种液货的运输船。同时,由于液货泵安装在LNG液货罐内,不需要设置专用的泵舱,减少了发生火灾、爆炸和人员伤亡事故的潜在危险性。所以,目前市场上的多用途气体运输船广泛使用的为独立式液货装卸管系。

总管式液货装卸管系与独立式液货装卸管系相比,除了各液货罐共用1套液货装卸管系外,其他设计是完全一样的。虽然总管式液货装卸管系的分割能力低于独立式液货装卸管系,但是适用于长期载运单一品种液货、没有液货隔离要求的运输船。

考虑到7 000 m3LNG加注船运送的液货只有LNG一种,对于液货没有分割要求,所以采用的是总管式液货管系。2个液货罐布置在船体货舱内,气室穿透主甲板。各液货罐的液货泵电机、压力释放阀及各种仪表等设备都安装在相应的气室之上,液货泵排出管和液货装卸管系均布置在主甲板面,便于操作人员在液货控制室的观察和将来的保养及维护。

7 000 m3LNG加注船的液货装卸管系,由纵向总管、横向总管及装卸站等组成。

1)纵向总管。接自各液货泵排出管,之后在主甲板面汇总成一路总管接至船舶中部与横向总管相连。在纵向管路上需要设置膨胀接头,避免管路因温度变化而造成损伤。此外,各管段的法兰连接处采用导电原件进行跨接,使管路与船体结构间良好电连接。

2)横向总管。引向两舷的液货装卸站。

3)装卸站。液货装卸站的设计应符合IGC Code和OCIMF等组织的推荐要求。

4)液货管路通径的确定。液货管的通径由液货泵排量及管内允许最大流速而定,液货管内的流速应根据允许的压力降来核算。液货在管内的流速还要特别考虑可能产生静电的影响。

为此,本船液货的装卸集管区布置在船中部,且装卸总管的数量也按照石油公司国际海事讨论会(OCIMF)的推荐,设有2根。

其次,7 000 m3LNG加注船的液货总管的通径要满足装/卸载LNG的速率要求,LNG的最大流速应不大于6 m/s,蒸发气的最大流速应不大于25 m/s。同时,根据该船2个液货罐是依次卸货的原则,最大卸货速率为500 m3/h。总管通径计算式为

(2)

式中:di为管子内径,m;qv为体积流量,m3/h;qv为管内流体流速,m/s。

管径计算结果为di=0.172 m。

实取外径为219 mm、壁厚为8 mm,通径为203 mm的SUS316L不锈钢管。

2.4 船对船LNG加注连接装置

目前LNG加注船的设计中,最典型的船对船LNG加注连接有3种。

1)刚性铰接加注臂系统。加注臂具有效率高、操作简单、安全环保、使用寿命长等特点。但是加注臂的造价高、灵活性较差、维修不方便。而且加注臂的活动限制范围一般为扇形空间,各自由度的可活动范围有限,仅适用于水面运动较为平静工况,即岸基加注、趸船加注。见图1。

图1 加注臂连接现场示意

2)LNG柔性软管连接系统。软管的优点有:成本相对较低、如果软管长度合适且布置合理,则可较好地适应船与船之间的相对运动。但是软管也有缺点,主要表现在:考虑到软管的弯折,其通径不能太大、软管属于易损耗设备,需要定期更换、在两船相对运动较大时,软管的对接相对困难,需要特别的装置协助对接。适用于船对船、趸船加注。见图2。

图2 软管连接现场示意

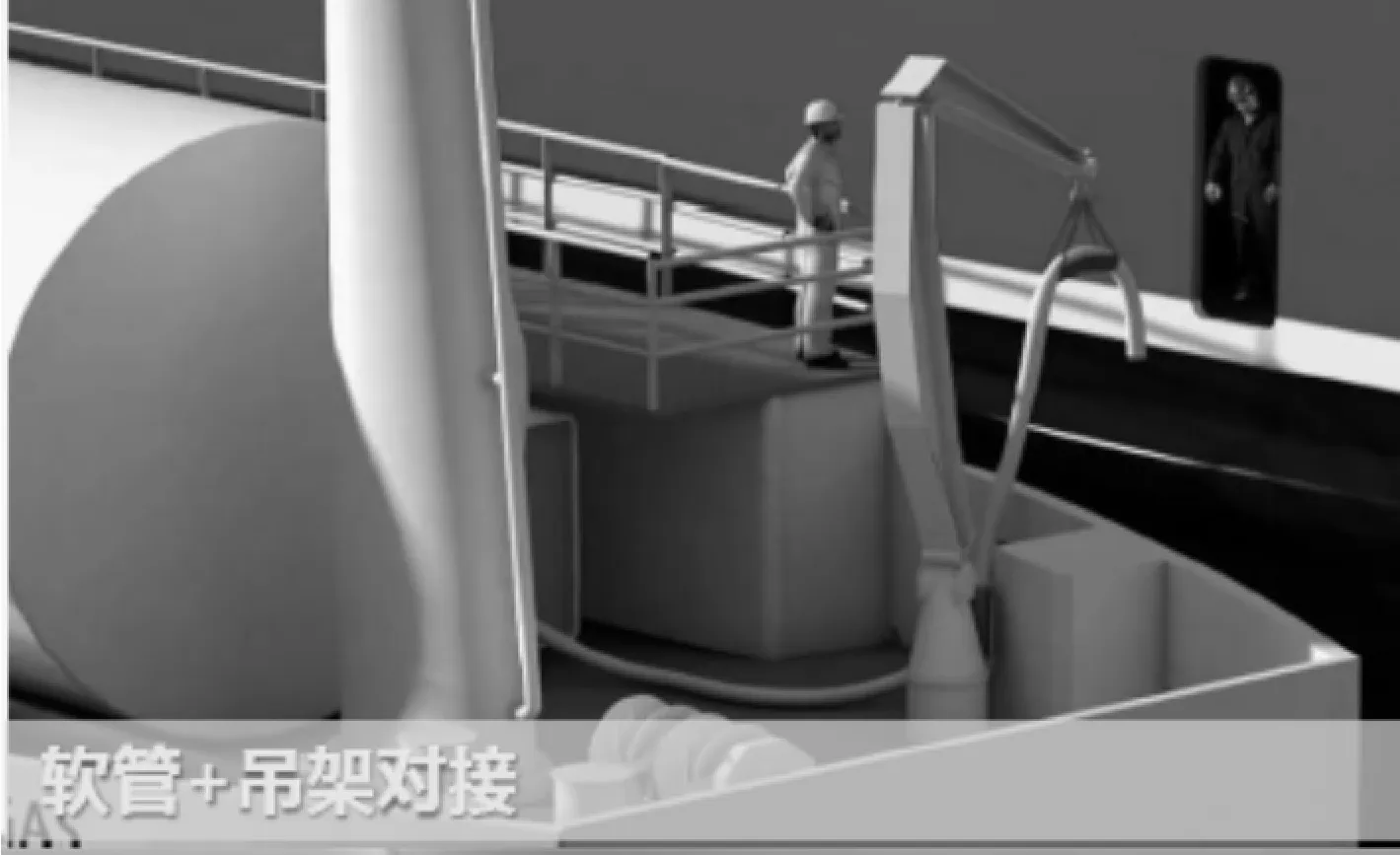

3)软管+吊架连接系统。软管+吊架的优点是成本适中、可适应船舶间相对运动、操作灵活、安全性高(拉断阀);缺点是需要定期更换软管。见图3。

图3 软管+软管吊连接示意

加注方式主要由受注对象决定,如果受注船型固定,干舷高度差别不大,则可选择加注臂方式;若考虑受注船类型多样,干舷高度有较大差别,则选用加注软管配合软管吊较为合适。

对比上述3种连接方式,根据7 000 m3LNG加注船的服务对象不固定、船型多种多样、干舷高度差较大的工作特性,确定使用软管+软管吊的方案。

3 加注船加注系统方案确定

首先,本LNG加注系统可在18 h内为受注船舶提供7 000 m3的LNG燃料。液货泵选择浸没式离心泵,安装在液货罐内,其驱动电机安装在气室上,通过传动轴连接,传动轴穿过气室处装有机械密封装置,以防止LNG气体的泄漏。货油泵的具体参数见表2。

表2 货油泵参数表

其次,本液货加注系统在主甲板面只设1根共用的液货总管,用于2个液货罐的装卸。

再次,本液货加注系统的最大装/卸载速率均取500 m3/h,液货总管最大流速约为4.3 m/s。

最后,采用加注软管和软管吊的连接方式,用于船对船的LNG加注系统的连接。

方案充分考虑了7 000 m3LNG加注船的服务对象不固定、船型多种多样、干舷高度差较大的工作特性,以及LNG储存和运输特性,既保证了该系统的实用性和安全性又具有较强的经济性。

船上C型LNG储罐舱容量为7 000 m3,其储存和提供LNG,也产生蒸发气。工艺流程,安全间距,空间利用,操作等方面较合理。

本船要加注满舱,建议的加注时间是10 h。那么需要1 000 m/h的加注量。一般来说岸上或者加注船内都设置了较大功率的LNG输送泵,这些泵将LNG输送到船舱,在加注时会产生大量的蒸发气,这些蒸发气在短时间内船舶难以消耗和处理,需要返回到岸上储罐或者加注船舱,这样也平衡了由于LNG的卸载,而产生的压力下降。加注量一般以岸上加注站和加注船上的计量为准。

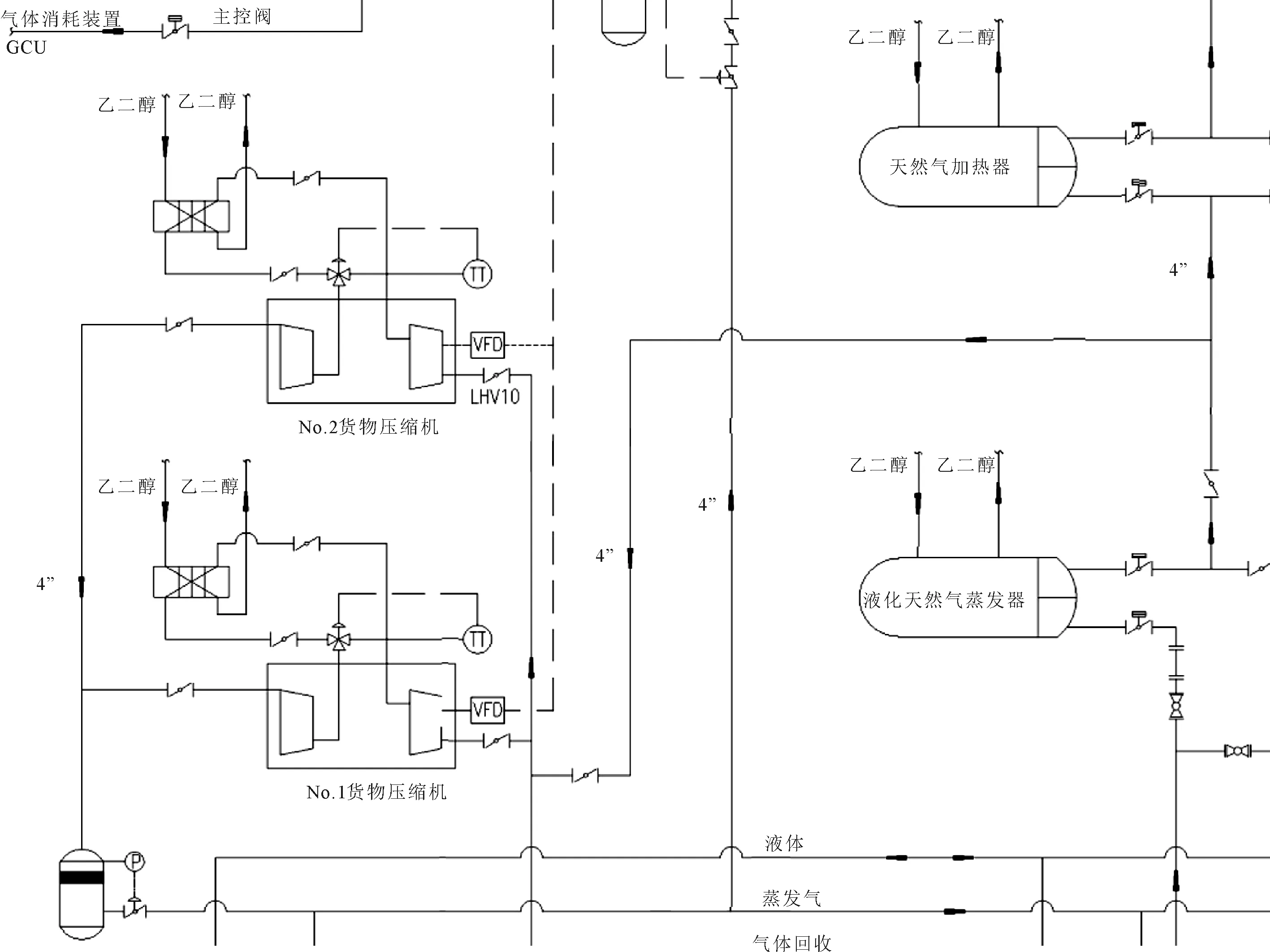

不论船舶加注LNG还是正常运行,都有蒸发气产生。加注时部分的蒸发气通过蒸发气返回臂返回到岸上LNG大罐,以平和罐内压力,其余的蒸发气将由蒸发气压缩机压缩,输送至主机、辅机和锅炉。正常运行时的蒸发气也由压缩机输送去主机、辅机或者锅炉。

4 LNG加注船加注系统基本流程

装载流程。装载的LNG通过共用的液货总管(LH11/15/16/18)和支管(LH25/35)分别注入2个液货罐,装载过程中液货罐内产生的蒸发气则通过蒸发气支管(LH26/36)和总管(LH19/4)提供给加注船的双燃料主/辅机作为燃料,也可经管汇处的蒸发气总管(LH19/13/12)被码头接收处理。

加注流程。液货罐内的LNG由液货泵排出,经液货总管(LH18/16/15/11)输送至受注船舶。受注船舶产生的蒸发气则经蒸发气总管(LH12/14/20)返回,由货物压缩机输送给加注船的双燃料主/辅机作为燃料使用,或送至LNG消耗装置(GCU)处理。见图4。

图4 加注流程

双燃料主/辅机LNG供给流程。在船舶航行过程中,当液货罐内产生的蒸发气不满足主/辅机同时使用时,可由LNG燃料泵从液货罐抽取LNG经过管路(LH28/29)、蒸发器和加热器处理后提供给主/辅机作为燃料使用。具体见图5。

5 结论

船对船LNG加注系统的开发研究是在各型液化气运输船液货装卸系统的基础上,结合本身使用要求展开的,经过对各船型的液货罐、液货输送系统和加注连接装置的对比和研究,开发出的船对船LNG加注系统符合船级社规范和规则;又借鉴了各大油气公司的设计标准,可满足在海上进行LNG的加注要求。

图5 双燃料主/辅机LNG供给流程