Keltan EPDM:专注乙丙五十载,开拓创新铸未来(一)

2019-01-07程宝家

程宝家

本文综述了Keltan(阿朗新科在全球多个国家注册的品牌商标)的发展历程和技术发展史。自1967年第一块Keltan EP(D)M制品在荷兰格林问世以来,在接下来的50年时间里,Keltan在催化技术、合成工艺、产品开发及应用技术上不断完善,包括从最初采用DCPD作为第三单体,一直到现在通过使用Keltan ACE催化技术来实现可持续化生产,以及开发Keltan Eco生物基EP(D)M。我们在技术方面持续创新,在产品品质方面精益求精,结合我们最佳的技术服务和全球化供应,赢得了客户的一致认可。

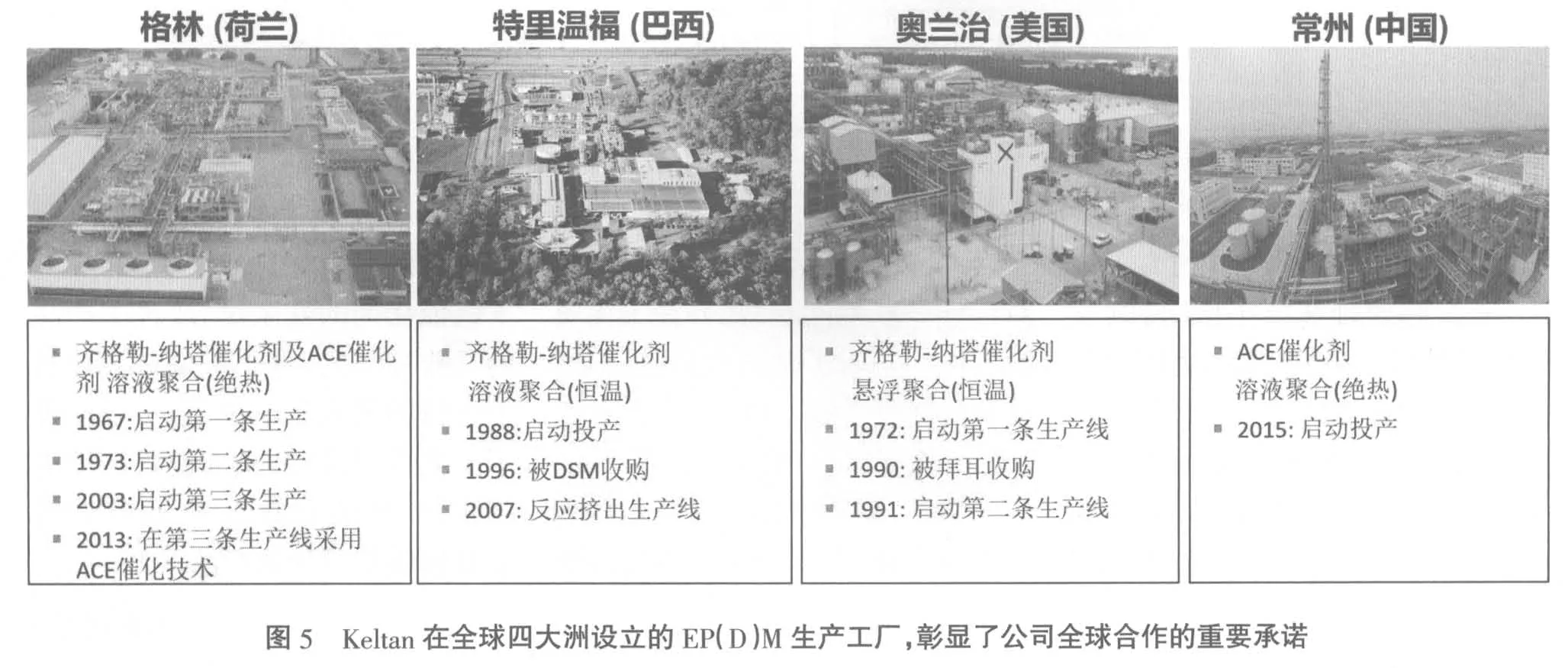

1967年10月22日,第一块Keltan乙丙橡胶在荷兰的格林工厂问世。在过去的50年里,Keltan在催化技术、合成工艺、产品开发和应用技术上不断完善,并与外部合作伙伴(包括Keltan的客户、研究所和高校)展开紧密合作,持续创新。时至今日,Keltan在中国常州、荷兰格林、美国奥兰治以及巴西特里温福均设有乙丙橡胶工厂,实现了真正意义上的全球化供应。在全球各大销售区域,都有专业的Keltan EP(D)M技术专家在为当地客户提供本土特制化的技术支持。安全、健康与环境不单是我们乙丙橡胶工厂日常生产的先决条件,也是我们持续创新的关键基石。从二元乙丙橡胶到第三单体(ENB)含量极高的三元乙丙橡胶,从低门尼黏度产品到极高门尼黏度产品,从不充油牌号到高度充油牌号,Keltan为客户提供了最为丰富的乙丙橡胶产品组合。此外,我们产品组合中也包含通过反应挤出技术生产的剪切型低相对分子质量牌号和马来酸酐接枝牌号品种。我们在产品开发上持续创新,在产品品质上精益求精,结合我们最佳的技术服务和稳定的全球供应,赢得了客户的一致认可,使我们跻身成为乙丙橡胶市场的领先者。

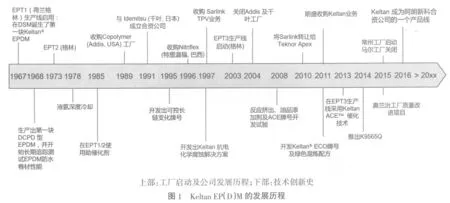

本文从技术发展角度,综述了Keltan EP(D)M 的过去、现在与未来,如图1所示。

Keltan 50年发展历程

在荷兰林堡省南部地区,煤炭资源的开采有着数百年的历史。在19世纪,煤炭已实现工业化大规模开采。到1902年,多数煤田和煤矿开采权都最终集中在荷兰国家矿业公司(DSM)旗下。20世纪上半叶,以煤炭(副)产物作为原材料的下游化工企业在荷兰的格林地区逐渐兴起,首先衍生出来的是焦炭和煤气行业,不久之后,芳烃、乙烯、氢气、氨气、化肥等行业也陆续出现。第二次世界大战后,DSM进一步对化工行业进行强化和拓展,包括建造石脑油裂解装置,利用乙烯、丙烯单体来合成聚乙烯、聚丙烯等。1973年,DSM关闭了旗下最后一块煤矿。

20世纪40年代,DSM以氯乙烯和多硫化钠为原料,开发生产出自己的合成橡胶,商品名Stamikol。20世纪50年代,DSM又成功开发出合成异戊二烯橡胶(IR)和丁二烯橡胶(BR)。到1961年,DSM开始合成乙丙橡胶(EPM)的研发项目,并在早期即获得了齐格勒催化剂的使用许可权。1965年,在EPM中试工厂启动后不久,DSM便开始在荷兰的格林投建其旗下第一个合成乙丙橡胶工厂。该工厂是欧洲首个乙丙橡胶工厂,计划年产能1.2万t,耗资1800万荷兰盾(相当于800万欧元)。1966年,借助于Univac III型计算机,商品名Keltan从10000多个候选名单中被选出。1967年10月22日,Keltan第一块合成乙丙橡胶问世。在生产出二元乙丙橡胶后不久,DSM在生产中先后引入双环戊二烯(DCPD)和亚乙基降冰片烯(ENB)作为第三单体(如图2所示)。DCPD和ENB均属非对称、非共轭型二烯烃,有两个不饱和双键,两个双键在参与插入聚合过程中具有不同的反应活性。DCPD和ENB中的降冰片烯不饱和键在EP(D)M分子主链中受张力作用,可参与EP(D)M的聚合,从而作为第三单体被引入EP(D)M的主链。剩余的另一个不饱和键则参与硫磺硫化,亦有助于过氧化物硫化。

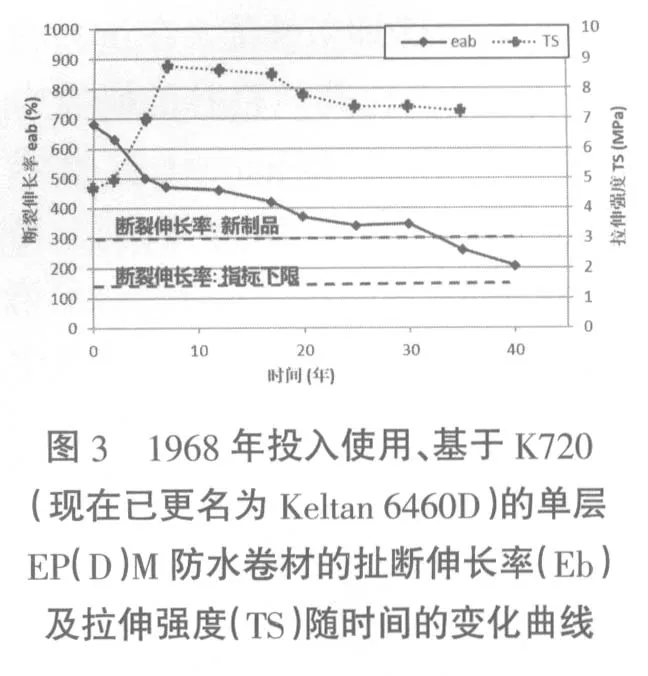

开发EP(D)M的初衷是替代天然橡胶(NR),用来生产汽车和自行车的轮胎,但很快发现EP(D)M在这些领域并不是非常合适。因此,Keltan需要为这款性能优异的合成橡胶开拓其他更为适合的应用领域。EP(D)M具有优异的耐热、耐氧、耐臭氧、耐紫外及耐水性能,这种优异的耐天候老化性使得它可以应用于汽车及建筑领域。早在1968年,位于荷兰坎朋的Hertel B V公司,也是我们最早的客户之一,成功地将Keltan 720(现已更名为Keltan 6460D)用于 EP(D)M防水卷材产品,并将其卷材命名为Herlatan,取自Hertel与Keltan二者英文名相结合。该款产品也是世界上使用年限最久(据评估结果来看)的单层EP(D)M基防水卷材,时至今日,仍在使用中。几十年以来,我们持续测试其使用性能,由于天候老化的原因,随着时间的推移,扯断伸长率(Eb)有所降低,拉伸强度有所增加(如图3所示)。然而,时至今日,该产品的扯断伸长率仍在要求范围内,也就是说,此EP(D)M防水卷材仍然保持其功能。

EP(D)M市场近年来发展迅速。时至今日,EP(D)M橡胶已成为全球用量最大、最为重要的合成橡胶品种之一,年用量近120万t,在非轮胎用橡胶产品中用量最大。市场对Keltan的需求量也与日俱增,进而需要投建更多的生产设施。1973年,仿照第一条生产线,我们在荷兰格林启动了第二条EP(D)M生产线,并于1978年通过采用液氨深度冷却的方法,将产能进一步提高到每年3万t。其间几年,第一条生产线因市场需求量低迷而暂停过一段时间。荷兰格林工厂后续又通过数次改进生产工艺进一步扩大工厂产能、提高产品质量,以1984年安装的生胶颗粒缓冲罐为例,它使得工厂聚合单元和后处理单元之间不再相互制约,从而显著降低了废品率。进一步的开发项目包括Keltan攻克了生产中的凝胶形成问题,以及改进了催化体系。通过采用有机氯化合物作为助催化剂,可以将传统的一代齐格勒-纳塔催化体系(钒系化合物与烷基铝并用)的催化活性提高一个数量级,同时改善了EP(D)M的微观结构控制(改善均一性),从而获得更佳的产品性能。20世纪90年代,我们成功开发了可控长链支化技术(CLCB),从而获得了更好的EP(D)M混炼加工性能。在过去的十年里,我们在荷兰格林的研发中心成功开发了Keltan ACE技术(先进催化技术)。2003年,荷兰格林工厂进一步扩产,顺利启动了第三条生产线。2013年,该第三条生产线的催化剂体系由齐格勒-纳塔催化剂切换为ACE催化剂。本文会在下面详细阐述时间轴(图1)中提及的技术创新。

1989年,DSM收购了橡胶共聚物与化学品公司(Copolymer)位于美国Addis的乙丙橡胶工厂,该工厂在2004年被关闭。1991年,DSM与日本出光公司合资在日本千叶投建了一个乙丙橡胶工厂,该合资工厂也于2004年关闭。1996年,DSM收购了Nitriflex位于巴西特里温福的乙丙橡胶工厂,该工厂至今仍是南美唯一的一家乙丙橡胶工厂,使Keltan具有极强的本土优势。1997年,DSM收购了宝兰山Sarlink热塑性弹性体(TPVs)产品线,是其迈进EP(D)M下游技术产业链的重要一步。

2011年,朗盛收购了DSM的Keltan EP(D)M业务。朗盛继承了拜耳在合成橡胶领域的累累硕果,包括1909年由Fritz Hofmann发明出第一款合成橡胶,1936年商业化生产了Buna SBR,并于1961和1975年相继首次生产出氯化丁基和溴化丁基橡胶,因而在合成橡胶的发展之路上砥砺前行。至2011年,朗盛已然具有非常丰富的合成橡胶产品组合,不单包括顺丁橡胶(BR)、丁苯橡胶(SBR)、丁基橡胶(IIR)、氯丁橡胶(CR)、丁腈橡胶(NBR)、氢化丁腈(HNBR)、乙烯-醋酸乙烯酯橡胶(EVM),还包括EP(D)M。朗盛原有乙丙橡胶产品的商品名为Buna EP,在美国奥兰治和德国马尔的两个工厂生产。美国奥兰治工厂起初由BF Goodrich于1972年启动,后来于1982年被宝兰山收购,最终在1990年被拜耳收购。位于德国马尔的工厂由Hüls于1972年启动,最终也被拜耳收购。在朗盛收购Keltan业务之后不久,便将 Buna EP和Keltan进行了牌号整合,整合后的乙丙橡胶产品以Keltan作为商品名。2011年,DSM将Sarlink TPV业务转卖给了Teknor Apex,也给予了Keltan在TPV市场供应上更多的自由度。2015年,朗盛在中国常州启动了世界最大的三元乙丙橡胶工厂,该工厂的所有产品生产均基于ACE先进催化技术。2016年,德国马尔工厂关闭。同年,朗盛和沙特阿美石油公司共同建立了合资公司阿朗新科,Keltan EP(D)M四个乙丙橡胶工厂的所有权转移到阿朗新科旗下。该合资公司于2016年4月1日正式成立,总部设于荷兰马斯特里赫特。阿朗新科是全球领先的合成橡胶生产商,其旗下的Keltan乙丙橡胶产品在全球EP(D)M市场上有超过20%的市场份额,是名副其实的市场领先者。

简而言之,Keltan EP(D)M 的发展历程充满变化,这种变化不单是来自生产工艺上的,也有来自商业角度的。自2011年Keltan业务并入朗盛以来,不同橡胶业务单元之间,包括丁苯、顺丁、丁基等,通过分享生产及应用技术诀窍,进一步增强了彼此间的协同合作,不断创新。如今,Keltan已成为阿朗新科的一部分,有合资方沙特阿美助力,一些新的技术创新也在有条不紊地进行之中,我们可以预见其持续发展的光明未来。

全球合作伙伴

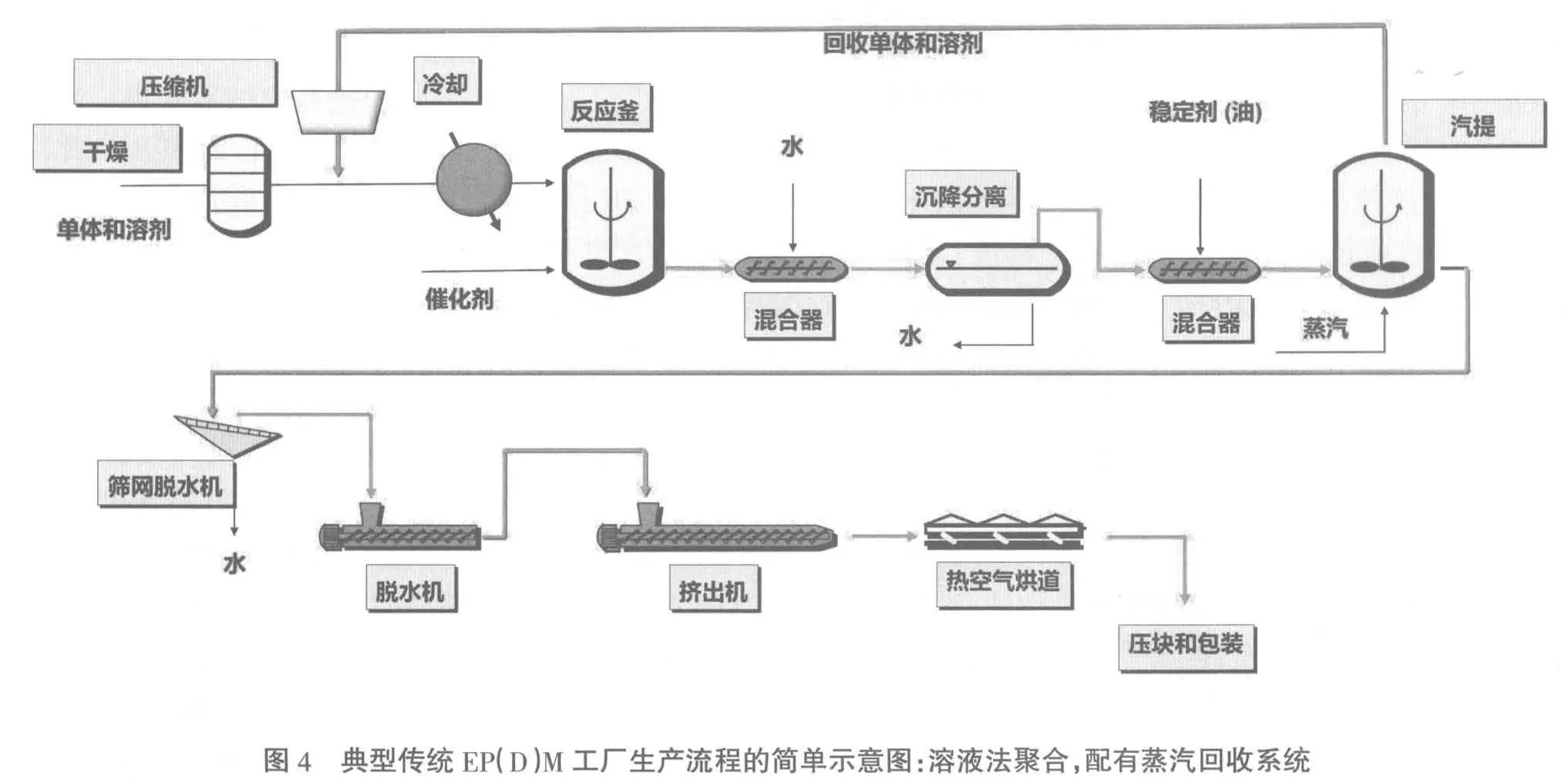

图4为采用溶液法聚合的典型传统EP(D)M工厂生产流程的简单示意图,配有蒸汽回收系统。首先,单体和溶剂通过脱水和脱除极性杂质进行纯化处理。然后,对单体和溶剂等进行冷却:由于反应釜是绝热装置,在将催化体系投入持续搅拌的均相溶液后,反应釜内会发生强烈的放热聚合反应,因此单体和溶剂在投入反应釜前需要进行冷却。合成后期通过让催化剂失活而终止反应,酸性催化剂残余物可通过水洗除去。下一步,向胶液中添加稳定剂,并根据需要选择性地填充石蜡油;然后向胶液中注入蒸汽,蒸汽可使橡胶从溶液中沉淀出来,并使溶剂蒸发回收再利用,也就是我们常说的湿法回收,所有未反应的单体和溶剂均可通过此环节回收再利用。固态橡胶在经过一系列加工过程(包括过滤,螺杆挤出机挤压脱水,热烘干等)后脱除水分和挥发性有机物(VOC),制成生胶颗粒。最终,将生胶颗粒压成橡胶块,并进行包装。一般来说,循环和回收装置属于乙丙橡胶工厂中最大的工艺单元。

在了解EP(D)M工厂基本生产流程之后,我们会注意到乙丙橡胶生产工艺的几个可变更环节,如传统的齐格勒-纳塔催化体系与(先进的)茂金属催化体系,溶液聚合与悬浮聚合,单反应釜与多级反应釜联用,橡胶固体颗粒的湿法与干法后处理等。如图5所示,Keltan EP(D)M的四个工厂在工艺上均有自己的独特之处。荷兰格林工厂的最大生产线以及中国常州工厂完全基于我们的自主专利Keltan ACE催化技术;而除此之外的其他生产线/工厂,采用的是最新的不同种类的齐格勒-纳塔催化体系,包括像巴西特里温福工厂,其催化技术源自日本合成橡胶公司(JSR)。除美国奥兰治工厂外,我们所有其他工厂均采用溶液聚合,而美国工厂是世界上为数不多采用悬浮法聚合的工厂之一,基于BF Goodrich的合成技术可以生产相对分子质量极高的橡胶牌号产品。Keltan所有EP(D)M工厂均采用湿法后处理,即通过气提使EP(D)M从溶液或悬浮液中沉淀析出。采用这种方法,不但可以获得质量更佳的EP(D)M产品,还可以生产门尼黏度(极)高的牌号品种,以及高度充油的牌号。在巴西特里温福工厂,我们有一个世界级的反应挤出生产线,可以生产剪切型及马来酸酐接枝型二元乙丙牌号产品。所有这些技术,使得Keltan在全球乙丙橡胶市场上占据了重要的位置,不仅仅是因为拥有数量最多的乙丙橡胶生产工厂,更是因为拥有最多先进技术多样化生产线。

高端品质

EP(D)M聚合物在填料均匀分散、混炼胶加工稳定性、产品表面美观性、硫化产品弹性和减少混炼胶废料等方面起着重要的作用。

多年以来,Keltan持续在所有工厂进行投入,以进一步优化生产工艺流程,为客户提供指标范围更窄、品质更佳的产品。

工厂发生任何变化,均可能会对最终产品的质量和稳定性造成影响,因此,为了掌控这些变化,我们会严格按照参数变更程序来执行(见图6)。由不同职能部门组成

在Keltan EP(D)M所有工厂中,安全问题排在第一位,持续改进紧随其后。当然,这也适用于美国奥兰治工厂的悬浮法聚合工艺。从历史角度而言,使用悬浮法合成的产品更容易产生凝胶,填充油的分散、颜色和气味也更容易出现问的评审小组会评估计划变更的项目,并评判可能带来的结果,如对客户的影响等。

对EP(D)M产品而言,重要的不单是几个主要指标参数(如门尼黏度、乙烯含量、第三单体含量和充油份数)的变化范围要窄,Keltan也通过积极参加相关标准委员会(如荷兰标准制定组织NEN,国际标准化组织ISO,美国试验材料学会ASTM等)及其相关会议,持续探索最适合的测试方法。近年来,Keltan在开发EP(D)M化学组成及支化度等测试上作出了非常突出的贡献。

过去很长一段时间里,EP(D)M生产过程中产生凝胶已司空见惯,凝胶的出现会导致一些对表面品质要求较高的产品(如密封条)的不良率提高。20世纪80年代,我们位于德国林道的客户Metzeler最早开发出了通过胶条挤出测试凝胶的方法,我们在该测试的基础上进一步改进,使用20 m长的未硫化挤出胶条,得以判断凝胶的类题,因而产品质量相对不稳定。针对这样一系列问题,我们在美国奥兰治工厂进行了全力改造,因而产品质量得到了显著提高。我们在美国工厂改进了原有的齐格勒-纳塔催化体系,采用了跟荷兰工厂相近的全新催化剂,有助于减少反应釜型(硬质、弹性、软质、超软质)以及相应的凝胶数量。20世纪90年代,我们根据客户的需求进一步将这个测试方法进行调整,自此以后,该方法就成为我们内部质检的一个标准方法。凝胶形成的原因主要有两种:(1)反应型凝胶:在合成过程中产生的凝胶,(2)氧化型凝胶:在生产过程中黏附在侧壁的材料,暴露在热、空气、水汽环境中,因氧化而形成。早期,长时间连续生产会导致凝胶爆发式增长,意味着EP(D)M工厂必须停止生产,清洁反应釜。一些特定高相对分子质量、高ENB的牌号品种更容易出现反应型凝胶。在过去的50年里,Keltan在反应釜控制、配料、搅拌及过滤方面做了大量投入改进,如引入液氨抑制凝胶形成,使用助催化剂来改善EP(D)M产品的均匀性,采用Keltan ACE技术生产本身不含凝胶的产品。然而,氧化型凝胶在工厂仍可能会出现,因此,需要格外注意、持续监测、并时常清理反应设备。污染,显著降低了凝胶数量、降低了钒催化剂的残余量、改进了产品的气味和颜色。我们在硬件和原料上进行的投入和改进,进一步改善了工艺控制流程,从而使得产品更稳定,填充油分散均匀,最终获得了整体质量更佳的产品。