双卷筒回转式卷取机自主研发与应用实践

2019-01-07苏旭涛贾尚武李联飞黄庆学周存龙

刘 松,计 江,苏旭涛,贾尚武,李联飞,黄庆学 ,周存龙,张 镭

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.太原理工大学, 山西 太原 030024;3.太原科技大学,山西 太原 030024)

0 前言

冷轧带钢产品在国民经济发展中起着举足轻重的作用并广泛应用于包装、家电、微电子和国防等领域。目前生产冷轧带钢主要有单机架可逆轧制和全连续轧制两种方式,而全连续轧制具有生产节奏快和成品率高等优点。随着全球冶金设备向高速化发展的趋势,全连续轧制正日益成为冷轧业的主流生产方式,冷连轧生产线的市场占有率正逐年提高。

双卷筒回转式卷取机是带钢冷连轧生产线的出口段关键设备之一,并直接决定着整体生产节奏和产品精度。由于双卷筒回转式卷取机具有载荷大、速度高和结构复杂等特点,该设备的关键技术长期为少数几个国家所垄断,因此国内高速冷连轧设备几乎都由国外供货商成套。目前对该设备具有加工能力的仅有常州宝菱和中冶陕压等少数几个制造厂,但是国内对该设备的设计能力始终处于空白状态。

为了振兴民族产业和打破国外技术壁垒,中国重型机械研究院股份公司于2014年成立双卷筒回转式卷取机研发团队,攻破了多个难点和技术瓶颈并逐渐掌握了该设备的全部关键技术。

2017年12月28日,中国重型机械研究院股份公司自主研发的双卷筒回转式卷取机在江苏阳光现场一次性热负荷试车成功,而且设备速度和产品精度远超目标考核值并深得用户的认可和赞誉。

1 设备型式与构成

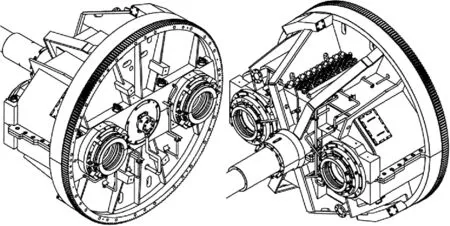

根据传动系统布置型式的不同,双卷筒回转式卷取机分为行星齿圈和中空轴两种类型,此次研发主要是针对中空轴式开展的。该机型的布置和设备构成如图1所示。

图1 双卷筒回转式卷取机设备构成

(1)传动装置。由两台等功率的直流电机、鼓形齿联轴器和制动器等组成;

(2)初级减速箱。将传动装置的动力和扭矩通过带花键的中空轴传递到次级减速箱;

(3)回转支撑及定位锁紧装置。支撑次级减速箱并通过交流变频电机驱动次级减速箱的大齿圈以实现两个卷筒的位置交替,而且为稳定卷取提供自锁装置;

(4)次级减速箱。将中空轴的扭矩和速度再次分配后传递到卷筒以驱动卷筒的旋转;

(5)卷筒装配。卷筒采用中空轴加四楔形块的结构。卷筒采用四块扇形板,扇形板间带有曲线以减小卷筒涨径后接缝对带钢的压痕;

(6)辅助装置(回油装置和固定罩等)。动态回转箱体的润滑油经固定在初级减速箱上的回油装置回收到稀油站。保护罩是为了保障设备和操作人员的安全而设计的。

(7)流体配管和检测开关(图1未示出)。初级减速机和次级减速机及其轴承均采用稀油循环润滑。卷筒涨缩的压力油及其泄油等均通过中空轴内部的芯轴传送次级减速箱。检测开关主要用于检测电机转速、次级减速箱转动角度、卷筒胀缩和润滑油的压力和流量等。

2 设备主参数

此次研发依托江苏阳光1 250 mm全连续冷连轧机组。根据用户生产需求,设定机组的主要技术参数见表1。

表1 主要技术参数

3 主要创新技术

该双卷筒回转式卷取机在研发过程中遇到的技术难点,本文采用创新技术和方法进行难点攻关并解决了实际问题。

3.1 全三维系统设计的运用

该双卷筒回转式卷取机具有复杂程度高、运行速度快和设备造价高等特点,不容许失误和报废件的存在,而且次级减速箱的流体配管不得在转盘回转时与相关固定件产生干涉。因此依托INVENTOR平台对该双卷筒回转式卷取机进行全三维系统设计。

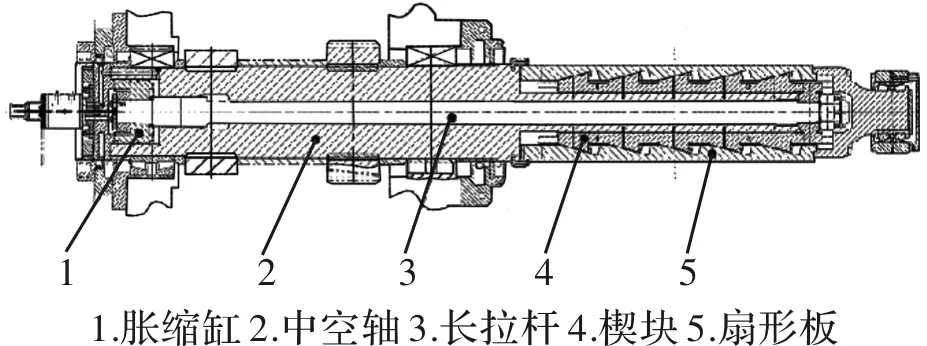

3.2 胀缩缸内置式高刚度卷筒

卷筒是卷取机的核心零部件,卷筒的刚性和跳动直接决定着产品的精度和质量。该卷筒轴采用矩形断面结构以提高卷筒的刚性和承载能力。卷筒结构如图2所示。卷筒的涨缩由卷筒尾部的涨缩缸推动长拉杆以带动楔块来实现扇形板的胀缩。为了充分利用空间和压缩成本,卷筒的胀缩缸集成在卷筒中空轴上,胀缩缸的活塞杆改即为长拉杆。

图2 卷筒装配示意图

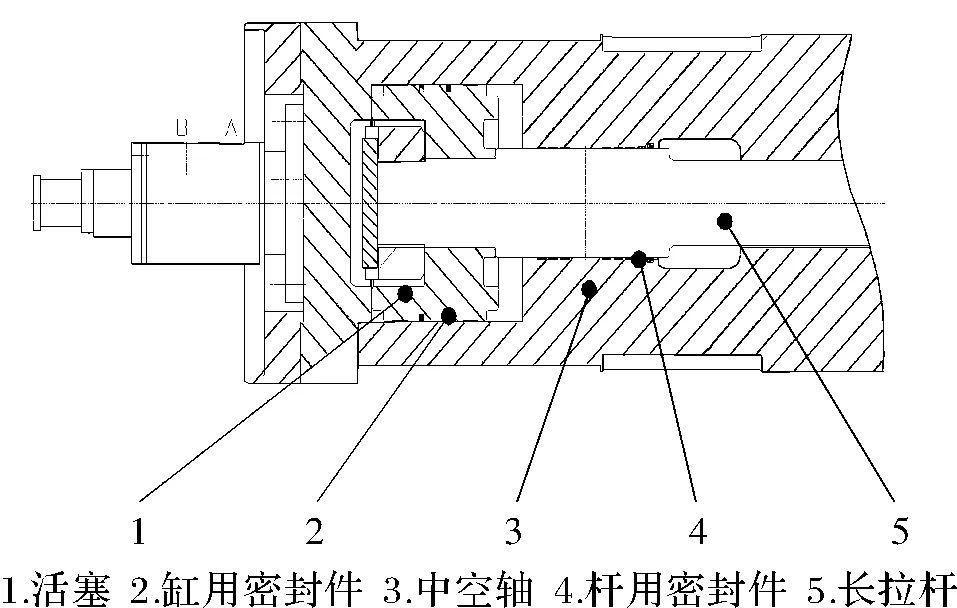

进口的此类卷取机的活塞杆采用V形组合密封,此种密封在使用数年后需定期拆开胀缩缸并旋紧紧定螺钉以保证密封的可靠性。而且原有胀缩缸的活塞采用两个U形圈,此种密封结构极易造成U形圈间的闭油,进而造成胀缩缸的爬行和振动。

本文卷筒在活塞和长拉杆部位均采用格莱圈加导向环的结构,此改进实现了胀缩缸的免维护并极大提高了胀缩缸的运动特性。本次胀缩缸的密封改进如图3所示。

图3 内置式胀缩缸装配示意图

3.3 双卷筒独立驱动技术

双卷筒回转式卷取机的典型特征和最大难点是两个卷筒独立传动并轮换使用以保证连轧生产的连续性。双卷筒独立驱动的基本原理如图4所示。两个电机经初级减速机分别驱动其内轴和外轴。内轴通过花键副I和齿轮副II传动1#卷筒,外轴经花键副II和齿轮副I传动2#卷筒。电机传动卷筒分三级减速来实现。前两级在初级减速箱中,后一级在次级减速箱内。

图4 双卷筒独立驱动原理图

3.4 大型回转件的流体设计

双卷筒回转式卷取机的次级减速箱(重达53 t,最大回转直径3 840 mm)在工作过程中会随回转支撑的电机转动而绕中空轴进行转动,次级减速箱上安装的卷筒既要绕自身轴线做高速自转(Max.800 r/min)又要相对次级减速箱轴线做公转。如此复杂的大型机构,既要满足运动学要求又要实现各润滑点的充分润滑和卷筒胀缩。经分析论证,该双卷筒回转式卷取机采用流体传送方式。

初级减速箱的润滑与传统减速箱的润滑相似,本文不再赘述。次级减速箱润滑油和卷筒涨缩的压力油及其泄油等均通过内轴内部的芯轴传送到操作侧分油法兰。分油法兰的压力油及泄油与卷筒端部的三通道回转接头相连接以实现卷筒的胀缩。分油法兰的润滑油先传送到次级减速箱底部的润滑横梁上再分配到十个相应的润滑点上,如图5所示。芯轴与油站管路的连接是通过传动侧六通道主回转接头来实现的。

图5 次级减速箱润滑原理图

由于次级减速箱箱体上多达十个润滑点,而且分布在不同的侧面上,箱体转动时配管难免与其他零部件产生干涉和影响。本文利用INVENTOR的三维配管技术很好地解决了零件干涉问题,如图6 所示。INVENTOR的三维配管模块中默认的并非国标管接头,运用先进的iPART技术以实现产品系列化设计——设定主参数后将国标系列化的数据导入到EXCEL中便可一次生成全系列的同类型管接头(可利用工具将国标的pdf数据批量导入到所需的EXCEL中)。该技术极大地提高了产品研发效率并可推广到其他产品库的开发中。

图6 次级减速箱三维配管图

4 结语

目前江苏阳光1 250 mm全连续冷轧机组运行良好,双卷筒回转式卷取机性能稳定,产品精度和质量达到考核指标并深得用户赞誉。中重院成功研发的双卷筒回转式卷取机弥补了多项国内技术空白,目前正积极开发1780宽幅双卷筒回转式卷取机和950窄幅小中心距双卷筒回转式卷取机以满足不同用户的需求,双卷筒回转式卷取机正逐渐系列化。