天铁2 800 m3高炉炉缸烧穿事故分析及预防措施

2019-01-07谢伟

谢 伟

(天津天铁冶金集团有限公司炼铁厂,河北涉县056404)

0 引言

天铁2 800 m3高炉于2009年6月19日建成投产。其设有30个风口,3个出铁口,3座卡鲁金顶燃式热风炉,干法布袋煤气除尘及TRT发电系统,联合软水密闭循环系统,高炉炉顶自动喷雾,炉顶红外影像监测。在高炉上还采用了烧结矿和焦丁分级入炉等技术。至2012年2月5日,累计生产了2年7个月的时间,共生产铁水5 524 946 t,单位炉容产铁量 1 973 t/m3。2012年 2月5日 23:00,在 2#铁口东侧水平距离1.6 m,铁口下方垂直距离1.6 m处烧穿,后经查为炉缸2段第17块冷却壁烧穿。因休风处理得当,只流出大约40 t铁水,没有造成大量跑料。事故发生后,采取了清理炉内物料、放残铁,全部扒掉炉缸炉底砖衬,全部重新砌砖的检修方案。为分析查找炉缸烧穿原因,利用高炉停炉检修之机对高炉炉缸进行了破损调查,并分析了高炉生产情况,为检修后延长高炉使用寿命提供了改进依据。

1 事故分析

1.1 事故状态

2012 年 2 月 5 日 23:00,1#、2#铁口之间炉底传来巨响,高炉水压随之急剧下降,高炉当班工长组织紧急休风,23:15休风完成。经查发现1#、2#铁场下方炉底水管因漏铁的影响导致烧漏,大量漏水初步预测为2#主沟漏铁,休风后组织人员开始恢复炉底冷却水管,计划在炉底冷却水管恢复后即送风。2月6日凌晨5:00左右,配管人员在恢复水管过程中发现2#铁口左下方约1.5 m处炉皮烧穿,且有两块碳砖已经凸出,情况相当危险。随后决定放残铁处理,将炉底炉缸转衬全部扒除更换。放出的残铁净重168.82 t。残铁水所含的物理热低,流动性差。铁水成分:[Si]0.24%,[Mn]0.10%,[P]0.111%,[S]0.086%,[Ti]0.017%。残铁放完后炉顶开始打水凉炉。扒炉后发现,炉缸内剩余残铁厚度为100~180 mm,放残铁基本成功。

1.2 炉缸烧穿前的生产情况

1.2.1 高炉生产指标

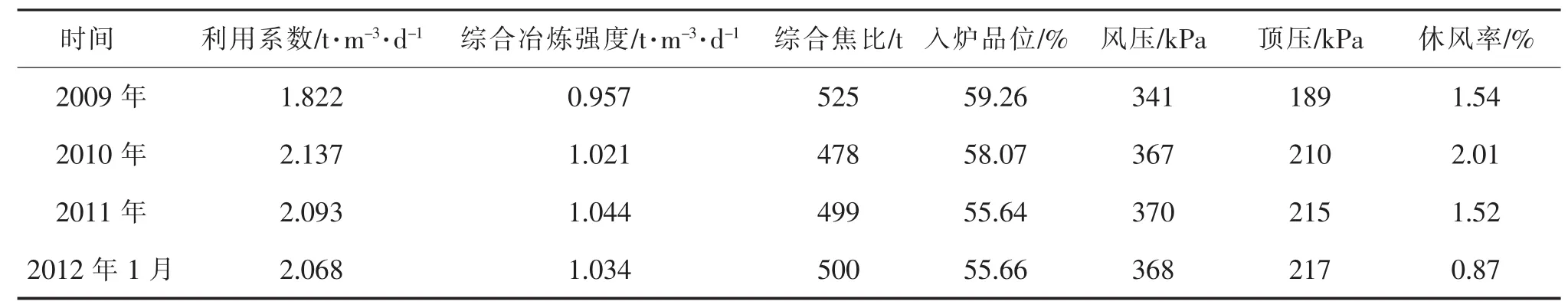

天铁2 800 m3高炉于2009年6月19日建成投产,至2012年2月5日,已生产2年零7个月。铁口深度平均为2.8~3.0 m,个别时候为2.3 m,铁口角度10°。投产后高炉生产指标见表1。

从高炉投产后的生产指标来看,高炉基本稳定顺行,利用系数在2.1 t/m3·d左右,综合冶炼强度为1.0~1.05 t/m3·d,处于正常生产范围。

表1 天铁2 800 m3高炉投产后的生产指标

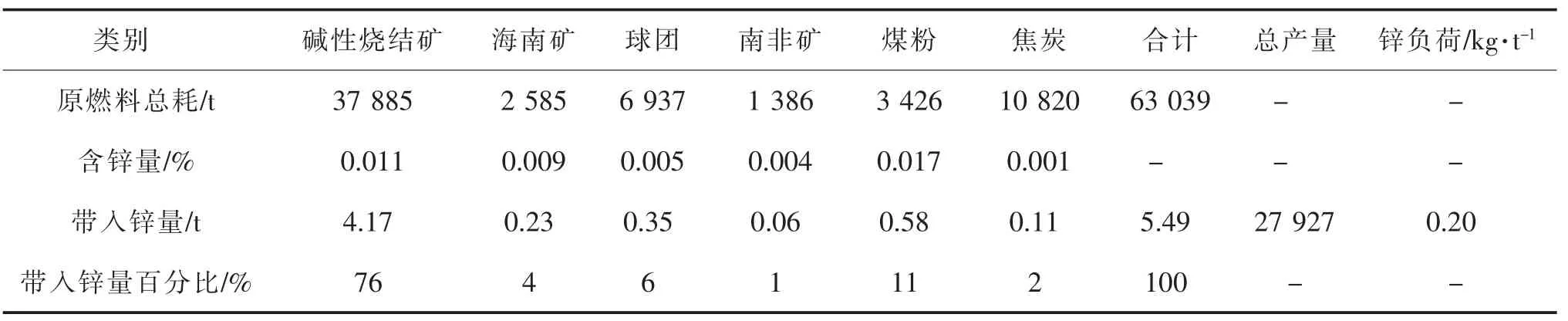

1.2.2 高炉炉料结构

高炉炉料结构熟料率达92%,块矿占8%左右。主要由碱性烧结矿(77.5%)、球团(14.5%)、南非矿(3%)、海南矿(5%)。由以上各种矿石的消耗量以及各种矿石中锌含量计算出高炉的锌负荷。入炉原燃料的消耗量及含锌量见表2。

从表2中可以看出,目前高炉锌负荷0.2 kg/t(原冶金部技术标准0.15 kg/tFe),超过技术标准0.05 kg/tFe,比国内目前平均水平(0.25 kg/tFe)低0.05 kg/tFe,在国内处于偏低水平。

表2 入炉原燃料的消耗量及含锌量

1.3 烧穿事故的调查

1.3.1 烧穿部位的调查

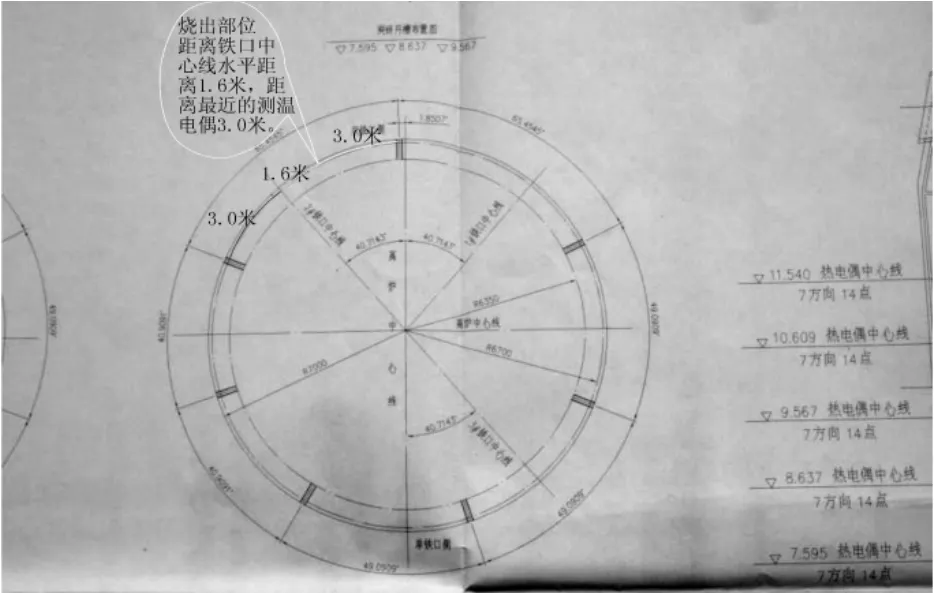

烧出部位在标高为8.637 m处的两个测温电偶之间,距离最近的热电偶3.0 m,距铁口中心线水平以下距离1.6 m,在2段17#、18#冷却壁之间。炉缸烧穿具体位置见图1。

图1 炉缸烧穿具体位置

1.3.2 炉缸炉底侵蚀情况

炉缸非铁口区域碳砖原始砌筑厚度914 mm、陶瓷杯厚度300 mm。本次破损调查发现,所有非铁口区域碳砖保持完整,陶瓷杯依然存在,陶瓷杯剩余厚度在110~250 mm,表面不规整,被侵蚀掉50~190 mm。炉底侵蚀线呈平锅底形。陶瓷垫剩余厚度约600~700 mm,被侵蚀量在100~200 mm。非铁口区和2#铁口侵蚀曲线见图2。炉缸象脚被侵蚀深度200~300 mm,高度约300~400 mm,距陶瓷杯底约500 mm左右,炉缸象脚被侵蚀程度见图3。

图2 非铁口区和2#铁口被侵蚀曲线

图3 炉缸象脚被侵蚀

1.4 炉缸烧穿的原因分析

1.4.1 炉缸部位热电偶设置少

炉缸部位温度检测点设置偏少,操作人员无法判断异常侵蚀情况。炉缸部位共设置5层热电偶,每层7个方向,在2#铁口下方4.8 m长的异常侵蚀区域没有一支热电偶,无法掌握该部位的侵蚀情况,导致碳砖被侵蚀殆尽时没有温度显示,无法及时采取护炉措施并最终被烧穿。

1.4.2 炉缸炉底砖缝不符合要求

按照设计要求,炉缸侧壁进口UCAR碳砖缝隙≤1.7 mm;国产超微孔碳砖、微孔碳砖、半石墨砖砌筑时水平缝和竖缝都要求≤1.0 mm;炉缸侧壁碳砖与陶瓷杯之间有60 mm缝隙用炭素捣打料捣实。在本次破损调查过程中,在3号铁口西侧发现炉缸侧壁碳砖与陶瓷杯之间有空隙,宽度25 mm左右,能插入深度45 0mm。

造成砖缝过大的原因有可能是两个方面引起,一方面是施工时砖缝超出标准,另一个原因是炭砖在生产过程中,在高温下收缩引起。因此,需要严格控制砌筑施工的质量。

1.4.3 美国UCAR炭砖出现质量问题

通过数据分析,美国UCAR碳砖透气度、导热率和<1 μm孔容积比3项指标不合格,提高了碳砖被侵蚀速度,尤其是NMA碳砖质量最差,是这次炉缸烧穿的最主要原因。

1.4.4 日常操作生产管理问题

通过高炉生产指标,可以看出高炉日常操作没有问题。炉前铁口维护正常。炉内操作人员和配管工对高炉炉缸及冷却设备的管理力度不够,巡查力度不够,未能及时发现问题并提前采取必要的改进措施。

1.4.5 原燃料的质量管理

对于原燃料的管理问题,应尽量减少入炉原燃料所带入的有害元素入炉,特别是碱金属和铅锌在高炉内的循环富集,它们会破坏和侵蚀砖衬。但入炉原料的锌负荷影响并不是这次炉缸烧穿的主要原因。

2 针对类似事故的预防措施

(1)加强炉缸监测,尤其是对铁口下方等易侵蚀部位要增加测温电偶数量,能够对炉底炉缸炭砖侵蚀程度进行判断,且应当根据炉缸炉底温度、冷却水温差、热流强度、碳砖厚度等参数,能够计算和综合判断出炉缸炉底的残砖厚度。

(2)炉缸碳砖由小块砖改为大块砖。大碳砖的砖缝少且很容易满足<1 mm,确保不会发生大量铁水渗透侵蚀,有利于延长高炉寿命。

(3)炉缸侧壁碳砖由美国UCAR砖改为国产的超微孔炭砖。由于UCAR碳砖抗铁水渗透侵蚀性能差,内侧的陶瓷杯侵蚀掉以后,UCAR碳砖的侵蚀速度很快。

(4)将陶瓷杯由刚玉莫来石改为微孔刚玉砖。复合棕刚玉砖和刚玉莫来石砖性能最差,不适合高炉使用,浇注大块仅抗碱性好,其他性能都很差。微孔刚玉砖是这几项性能都很好的一种新型产品,目前在高炉的使用情况良好。

(5)加强日常操作的管理。新投产高炉宜炼10~20天铸造铁,投产半年后进行一次钒钛矿护炉,其后每年一次护炉;禁止有害元素超标入炉,定期采取措施排放循环富集的有害元素;保证冷却水量,密切关注有无冷却设备漏水现象;加强铁口维护,保证足够的铁口深度;对炉缸局部进行压浆处理等。

3 结语

从炉缸炉底侵蚀调查结果表明,除铁口区域外,其它部位砖衬保存较完整。在3个铁口下方都有不同程度的侵蚀,尤其以2#铁口最严重,2#铁口下方0.5~1.6 m宽,左右长4.8 m的范围被严重侵蚀掉。因此,在铁口下方这个区间是高炉最薄弱的部位,在高炉大检修和日常生产中应引起足够重视。