天铁2 800 m3高炉炉缸大凉处理实践

2019-01-07许世波

许世波

(天津天铁冶金集团有限公司炼铁厂,河北涉县056404)

0 引言

天铁集团炼铁厂6#高炉有效容积2 800 m3,设有30个风口,3个出铁口,串罐无料钟炉顶,软水密闭循环冷却系统,3座顶燃式热风炉,干法布袋煤气除尘及TRT发电。6#高炉由于京津冀地区环保限产,自2015年3月停炉,2017年2月7日开始复产送风,停产近23个月。2017年2月7日18:16开炉送风,炉况恢复较为顺利,但2017年2月11日起,接连出现设备事故,采用了休风处理。长期的休风导致炉缸大凉,炉况恢复困难,直至2017年2月18日高炉炉况恢复正常。本次开炉总耗时12天,延长了开炉时间,有必要进行认真分析,为今后的生产提供指导。

1 高炉开炉

1.1 炉料填充

炉料清理到铁口水平面,之后在铁口水平面中心处向3个铁口清理出宽1 200 mm,最深处500 mm的沟,由中心向铁口处逐渐变深的沟,有利于前期渣铁的排放。

本次开炉炉料选用【烧结矿+球团矿+锰矿】。炉缸下部装枕木,约1 100根,然后填充炉料。炉料填充顺序为:

式中:

K为【焦炭19.5 t(包括焦丁1.5 t)】;

H1为【焦炭19.5 t(包括焦丁1.5 t)+白云石3.6 t】;H2为【焦炭 19.5 t+白云石 3.6 t】;

N为【焦炭18 t+烧结矿31 t+球团9.5 t+锰矿0.8 t+硅石 2.0 t+焦丁 1.5 t】。

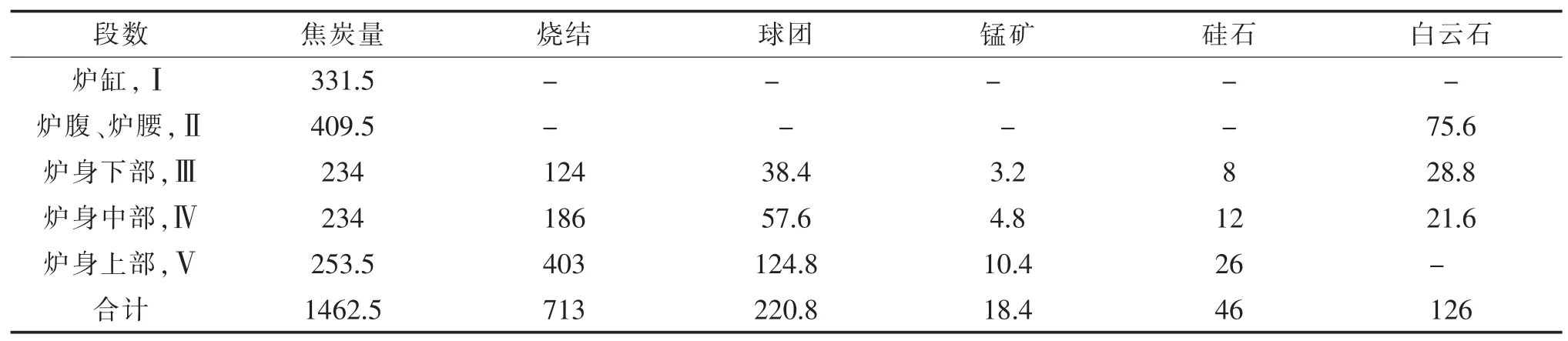

炉料填充至料线3.49 m,具体填充矿石量见表1。

表1 炉料填充量 /t

1.2 风口布局

采 取 堵 3#、4#、5#、6#、7#、16#、17#、22#、23#、24#风口,共10个,送风风口面积为0.2208 m2。堵风口采取远离铁口上方区域且炉缸相对不活跃的区域。风口采用普通风口和加长风口两种,普通风口长度583.5 mm,加长风口633.5 mm。加长风口安装在铁口上方的两个风口,分别是 12#,13#,19#,20#,27#,28#共6个风口,所有风口采取向下倾斜5°的安装方式。

1.3 点火复风

高炉于2月7日18:16分送风,风压83 kPa,风量772 m3/min,风温638℃,1#尺2.58 m,2#尺3.33 m;18:25时20个风口全亮。送风后各项参数稳定在风压130 kPa,风量2 050 m3/min,风温930℃;22:25放风座料,风压44 kPa,风量900 m3/min,料线3.19 m,料未下。2月8日1:06座料,料线由3.17m降到7.55 m,风压由195 kPa降到60 kPa,风量1 320 m3/min。随后进行煤气燃爆实验,实验结果合格,将煤气送入管网。

1.4 出渣铁情况

复风前期,由于炉缸热量不足、炉缸不活跃、渣铁渗透性差,出渣铁困难。第一炉铁于2月8日6:45打开2#铁口出铁,出铁量少无渣,未过砂口,出铁时间短。8:55打开3#铁口,出铁约10 t。11:05打开2#铁口出铁约100 t,过砂口。随后高炉风量由1 650 m3/min上升到2 350 m3/min,之后稳定在3 200 m3/min。根据风压风量走势,炉况稳定顺行,炉温物理热充沛且流动性好。随后进行开风口作业,对称地捅开铁口两侧风口,以利于活跃炉缸和使煤气流分布均匀。

2 炉凉的处理

高炉2月7日点火送风后,炉况一直比较稳定,2月11日高炉风量达到3 500 m3/min,风压295 kPa,风温1 000℃,炉温和出铁都比较正常。11日0:00打开3#铁口出铁,3:40准备堵口。在堵口过程中,泥炮新换打泥油管崩裂漏油,造成铁口堵不上。随即采取了减风休风措施,4:00开始休风。休风后再次用泥炮堵口,泥炮油管大量崩坏着火,铁口仍未堵上。因炉内静压力作用,渣铁沿铁口继续外流堆积在铁口区域。铁口区域因不能进行人工堵口作业,导致铁口区域堆积大量渣铁和焦炭。大型机械设备加之由于铁口除尘罩影响不能近距离处理堆积的渣铁和焦炭。为不影响开炉进程,于11日9:50恢复送风,送风后风口全开。送风后一边清理铁口堆积的渣铁,一边恢复炉况,风压逐步恢复到200 kPa。到13:20时3场铁口突然自动流出渣铁此时铁口区域渣铁仍未清理干净,不能用泥炮堵口,13:30被迫休风。渣铁流至出铁场平台,烧坏了开口机、泥炮和铁口框架等设备,铁口区域堆积大量渣铁和焦炭。休风后清理渣铁,对3#铁口进行人工堵口,更换损坏设备,期间高炉一直处于休风状态,直到2月14日20:36恢复送风。

2.1 负荷调整

送风后集中加3批净焦,每批加2 t矽石。第4批减轻焦炭负荷,焦批增加至19 t,矿批58 t未动负荷3.07。2月15日共上料12批。第1批开始加3批净焦,每批加矽石2 t,第3批减轻焦炭负荷,焦批20 t,矿批58 t未动,负荷2.97。第11批加3批净焦,每批加矽石2 t。第13批加2批净焦,每批加矽石2 t。第14批减轻焦炭负荷,由于上料罐体积限制,无法增加焦炭量,炉料结构调整为焦炭18.2 t矿批 45 t,碱性烧结矿 42 t,块矿 2 t,锰矿 0.1 t,白云石 1.5t,莹石 0.8 t,矽石 4.3 t,负荷 2.49。2 月 16日共上料12批,第2批开始加净焦3批,每批加3矽石、3.7 t白云石。第4批加重焦炭负荷,焦批14.5 t,矿批45 t未动,负荷3.1。第10批加重焦炭负荷焦批12.7 t,矿批45 t未动,负荷3.56。

2.2 铁口的处理

由于无计划休风时间长,渣铁凉,流动性差。从1#、2#铁口出铁,采取将主铁沟沟帮加高,铁沟内部铺焦粉,制作临时砂口,在渣沟上做临时铁沟,让铁水流入配备在渣线上的铁罐内。这样能够大幅减轻炉前工的劳动强度,缩短同一铁口相邻两次出铁时间间隔。

送风后1 h开始钻2#铁口,钻至3.2 m深,未见渣铁,用特制氧枪无间断烧铁口,铁口还是一直打不开。2月15号0:30开始钻1#铁口,和2#铁口同样无法出铁。直至20:55,1#铁口烧开,由于炉缸热量不足、炉缸不活跃、渣铁渗透性差,出铁量少无渣,未过砂口。出铁10 min后铁口大喷,喷出的渣铁温度明显下降。之后每隔1 h出铁一次,情况类似。随着出铁次数增加,出铁量随之增加,提高了炉前的劳动强度,出铁间隔在1.5 h以内。

2.3 风口情况

2月14日送风,风口采取“花堵”的形势,堵3#、6#、9#、15#、21#、24#、27#、28#共 8 个风口。送风后风量2 310 m3/min、风压144 kPa、风温 748℃、料线 3.12 m、顶温141℃。由于炉凉,在风口与铁口之间形成了冷凝壳,渣铁不能顺利流入炉缸。至16:40时风口情况:5#、7#、10#、11#、16#、18#、20#、29#风口糊 死 ;1#、2#、4#、23#、26#风口糊半个,随着时间推移,最后风口全黑。随着风量越来越小,炉子憋风状态越来越严重。为防止风口大灌渣、风管烧穿等事故发生,造成休风加剧炉凉,果断采取减风降压,风量最低300 m3/min左右,风压70 kPa左右,风口开氮气冷却,使炉渣在风口前形成渣壳。成立风口监测小组,由车间骨干和经验丰富的配管工不间断观察风口,严密监控风口情况变化,同时制定应急措施。

2.4 操作情况

送风后2 h参数:风量2 351 m3/min、风压211 kPa、风温895℃、顶温294℃。由于铁口无法出铁,风压持续上升,炉顶温度也随之升高,此时渣铁都在风口区域。考虑到风压越高,危险性越大,同时要保护炉顶设备,采取降低风压的操作。小幅度多次地降低风压,且每次降低风压前都要观察风口的工作状态,保证风口不涌渣。随着送风时间的推延,铁口无法出铁,造成憋风,风量持续下行。炉内操作主要是保证风口不灌渣、不憋压,稳定风温,采取憋压就减。不考虑风量大小,最后风压稳定在70 kPa,风量最小到332 m3/min,平均风温850℃。

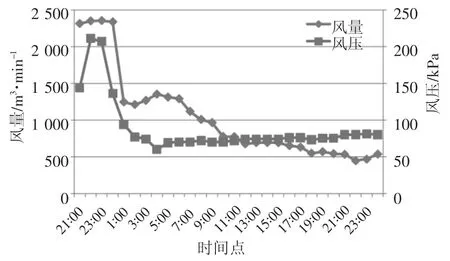

未出铁前风压风量关系见图1。

图1 未出铁之前风压风量关系图

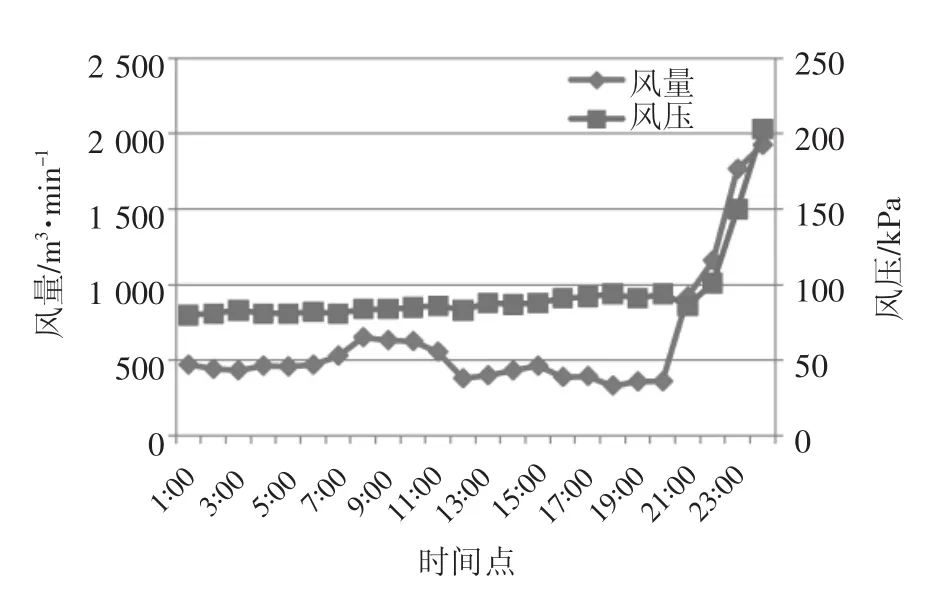

随着出铁次数增加,1#铁口出铁量逐步增加,温度逐步上行物理热1 359℃,走干渣坑。19:00打开铁口后铁流正常,决定堵口,立即改走砂口走罐,20:00过砂口,出铁514 t。出铁顺利后,风压风量快速回升,糊死的风口也逐渐被吹开。出铁顺利后风压风量关系见图2。

图2 出铁顺利后的风压风量关系

2.5 加强设备巡检

由于高炉停炉时间较长,开炉前期设备之间还需要磨合,因此对各岗位制定了严密的巡检记录制度。在处理炉凉过程中,特别成立风口巡查小组,配管工加强对炉缸及各段冷却设备、水压、水量、水温差、软水质量等进行密切监控。炉前工对液压管路进行详细排查,对存在隐患的部分及时进行修复处理,对设备故障做到提前预判。成立抢修队伍,在高炉区域待命,保证第一时间到达现场。

3 结语

在死铁层有残铁的高炉开炉过程中,只有确保全部设备正常运行才能实现顺利开炉。对于大高炉铁口非正常堵口,必须采用人工堵口后方可恢复送风。在此次事故处理中,通过向风口喷吹氮气,促进了风口前渣子的凝固,避免了风口灌渣危险。送风后48 h渣铁排出,风口没有灌渣,没有造成更加严重的后果,炉缸大凉得以平稳处置。