原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料的组织与力学性能

2019-01-05胡均刘会群王斌易丹青田宇王南海

胡均,刘会群,王斌,易丹青,田宇,王南海

原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料的组织与力学性能

胡均1,刘会群1,王斌1,易丹青1,2,田宇1,王南海1

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 轻合金研究院,长沙 410083)

以Ti粉和Al-40V合金粉末为原料,添加微量稀土化合物YB4,采用常压烧结工艺,利用YB4的高温热分解反应原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料,研究YB4添加量对材料组织与力学性能的影响。利用X射线衍射仪(XRD)、扫描电镜(SEM)、电子探针显微分析(EPMA)等手段分析复合材料的显微组织、物相组成和增强体的微观形貌,用电子拉伸机测试材料的力学性能。结果表明,YB4在Ti-6Al-4V合金中发生原位反应,生成Y2O3颗粒和TiB晶须。随YB4添加量增加,Y2O3颗粒逐渐聚集成团,TiB晶须长大。添加微量YB4可略微提高合金的抗拉强度,并显著提高伸长率。YB4添加量(质量分数)为0.263%时,原位自生((Y2O3+TiB)/Ti-6Al-4V)复合材料获得高抗拉强度和高伸长率,分别为924.80 MPa和9.13%。

原位自生;钛基复合材料;稀土元素;YB4;微观组织;力学性能

钛合金具有优异的刚度、韧性、耐腐蚀性能和比强度,在航空航天和生物医学领域得到广泛应用[1−3],但由于合金的弹性模量低、耐磨性差,使用温度一般不超过550 ℃。颗粒或纤维增强钛基复合材料具有更高的比强度和比模量以及极佳的抗疲劳、抗蠕变和高温性能,能满足更高温度下的用途,已有部分取代钛合金的趋势[4−6]。工程上,钛基复合材料的常用增强相主要有陶瓷颗粒与纤维,如TiB,TiC,TiN,SiC,Al2O3,La2O3和Y2O3[7−11]。其中,TiB和TiC被认为是钛基复合材料的最佳增强相,这是由于它们具有高的热力学稳定性,与基体类似的热膨胀系数(Ti= 8.2×10−6/℃;TiB=7.2×10−6/℃;TiC=7.12×10−6/℃),弹性模量分别为钛的4倍和5倍,与基体结合界面良好[12−13]。HUANG[14]将纳米B4C与TiC颗粒加入纯钛粉中作为复合增强相,采用放电等离子烧结技术(SPS)制备(TiB+TiC)/Ti复合材料,当复合增强相为微米级时,材料的抗拉强度提升25%;当复合增强相为纳米级时,抗拉强度提升85%。稀土化合物是一类重要的增强相,在钛基复合材料中具有两方面的作用。首先,稀土与氧之间具有很强的化学亲和力,添加在钛基复合材料中的稀土可以吸收固溶在钛基体中的氧生成RE2O3,使钛基体内的氧含量降低,从而提高材料的伸长率;其次,亚微米甚至纳米级的RE2O3可产生第二相强化作用,提高钛合金基体的强度[15]。铸造钛合金中一般采用添加单质稀土的方式[16],但单质稀土粉末造价高昂,氧含量难以控制,在粉末冶金中一般以稀土氢化物、硼化物和Al-RE形式添加,如LaH2、YH2、LaB6等[15, 17−20]。钛基复合材料最常用的制备方法是粉末冶金法。根据增强相的添加方式,复合材料制备方法分为外加法和原位自生法。外加法是将所需增强相直接添加入基体中,经过混料、球磨、压制、真空烧结或加压烧结,获得接近致密的钛基复合材料。原位自生法则是将强化相的先驱体加入钛合金粉末中,利用强化相的先驱体在高温烧结过程发生的原位反应,在钛合金基体中原位形成弥散细小的陶瓷相粒子,进而获得高性能的钛基复合材料。这种方法具有成本较低,陶瓷相与基体界面结合良好、陶瓷相尺寸和分布可控等优点,近年来受到较多的关注[21−22]。采用粉末冶金方法制备钛基复合材料时,混料、球磨、烧结等环节常常引起氧含量升高。氧含量增加到一定程度会严重破坏钛合金基体的延展性直至完全脆 化[23−25]。有研究表明:对于粉末冶金Ti-6Al-4V合金,氧的临界含量(质量分数,下同)为0.33%,超过该含量则伸长率急剧下降。ASTM标准(ASTM B817-03)要求粉末冶金Ti-6Al-4V产品的氧含量<0.3%。因此,对于粉末冶金钛基复合材料,制备过程中氧含量的控制是一个非常重要的问题。在粉末冶金钛合金中添加稀土或稀土化合物,利用稀土的脱氧作用控制钛基体中的氧含量已有一些报道[26]。稀土硼化物YB4在1 000 ℃以上容易氧化或分解,但它在钛合金中的除氧作用与增强效果尚未见报道。本文作者以Ti粉和Al-40V合金粉为原料,添加微量YB4作为强化相的先驱体,采用常压烧结工艺,利用YB4的高温热分解反应,在Ti-6Al-4V基体合金中形成微米或纳米级的Y2O3和TiB,制备Y2O3和TiB复合增强的钛基复合材料,对材料的组织与性能进行分析和测试,研究稀土在钛合金中的脱氧作用和原位生成的陶瓷相的强化作用,对于探究同类型稀土硼化物在钛合金中的吸氧作用以及设计和制备新型低成本钛基复合材料具有重要意义。

1 实验

1.1 原料粉末

实验所用原料粉末:氢化脱氢CP-Ti粉,长沙天久粉末冶金有限公司生产,纯度99.5%,粒度<48 μm,氧含量(质量分数)为0.36%;Al-40V中间合金粉末,西安保德粉末冶金有限公司生产,粒度<75 μm,纯度99.5%,V含量为41.24%;自制的YB4粉末,粒度<25 μm。YB4粉末的制备方法是将Y2O3粉末(<10 μm)、B4C(<2 μm)和石墨粉末混合,压制成形后,在1650℃真空烧结,烧结坯通过机械破碎后过500目筛网得到YB4粉末。该过程可用下式描述[27]:

Y2O3+2B4C+C→2YB4+3CO(g) (1)

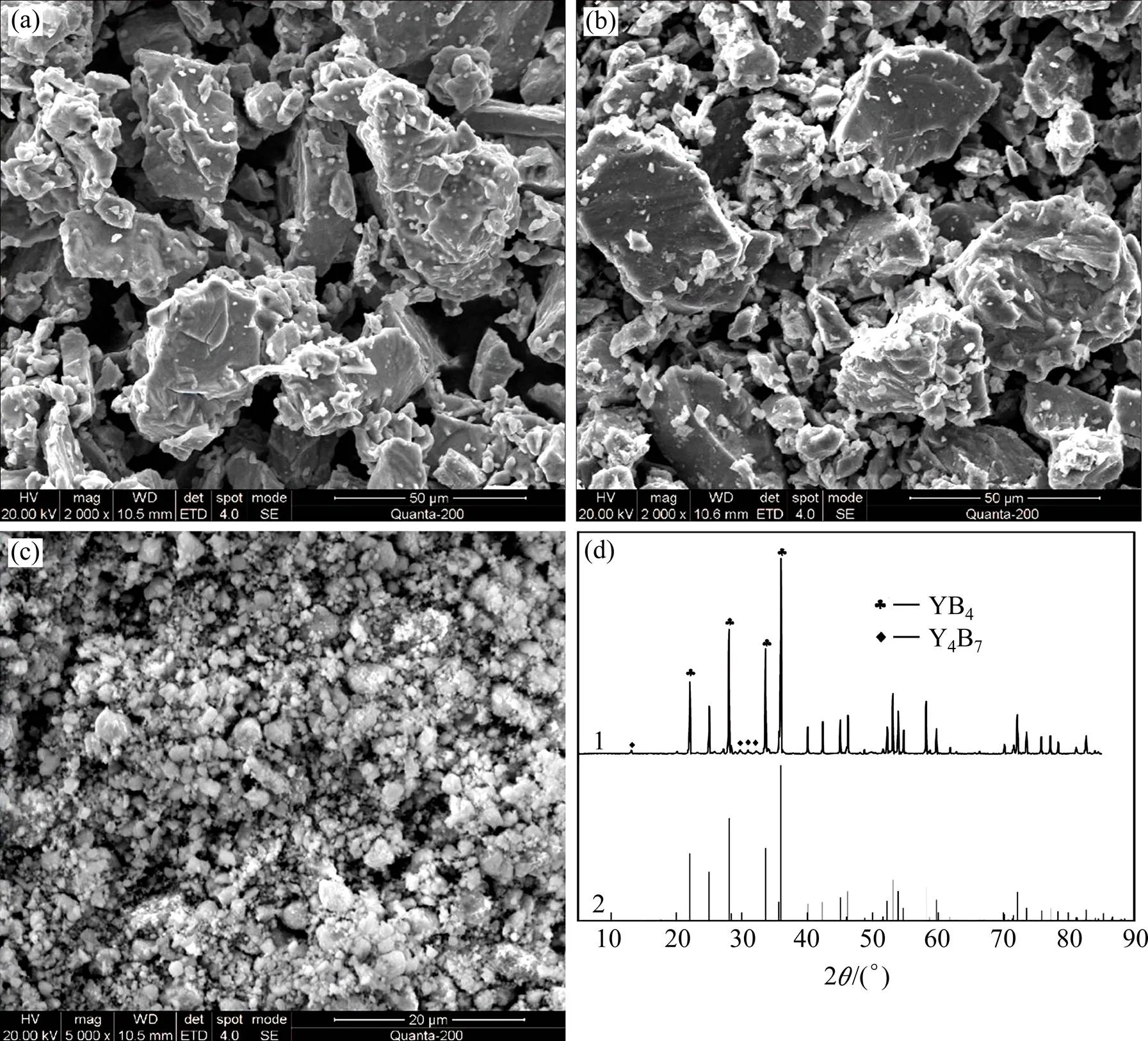

图1所示为原料粉末的微观形貌与YB4粉末的XRD谱。HDH钛粉由于是TiH2机械破碎后脱氢所得,故形貌不规则。对比图1(d)中YB4粉末的XRD与标准粉末的图谱可知,YB4粉末纯度较高,只含微量 杂质。

1.2 钛基复合材料制备

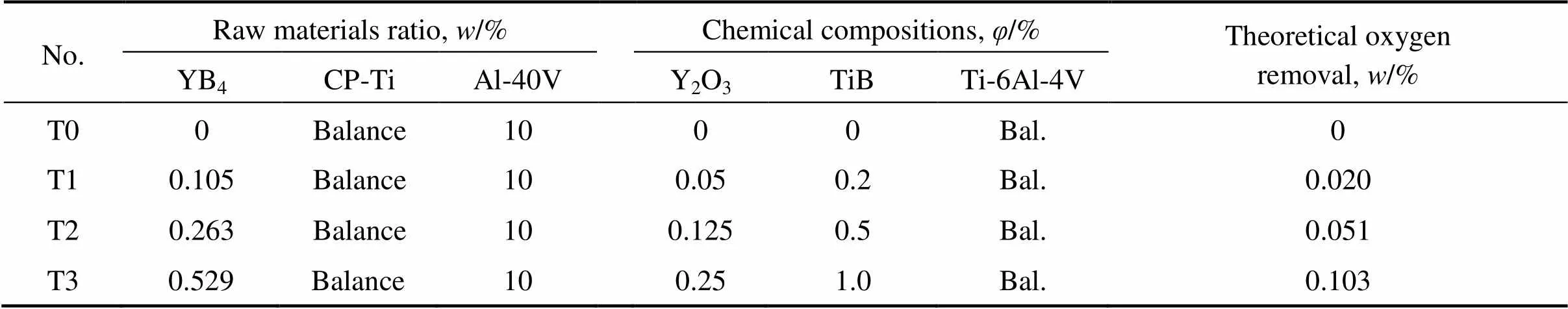

原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料的原料配比列于表1。首先按照原料配比称取Ti粉、Al-40V粉和YB4粉末,用行星式球磨机(型号为MITR YXQM- 4L)在氩气气氛下混料6 h,球磨机转速为150 r/min,球料质量比为2:1。混合粉末在200 MPa下冷等静压成形,制成直径为20 mm、长度为60 mm圆柱体试样,然后在真空度为10−3Pa的真空烧结炉(ZRJ- 90-16W,兰州真空设备有限公司生产)中于1 350 ℃)烧结150 min,随炉冷却,得到钛基复合材料样品。根据式(2)所示YB4在钛合金中除氧的原位反应方程式和YB4的添加量,计算出各复合材料样品的理论除氧量,如表1所列。

2YB4+8Ti+3O[Ti]→Y2O3+8TiB (2)

图1 Ti粉、Al-V粉与YB4粉末的SEM形貌以及YB4粉末的XRD谱

(a) HDH Ti powder; (b) Al-V powder; (c) YB4powder; (d) XRD patterns of YB4powder and standard YB4XRD pattern

表1 原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料的原料配比和名义成分

1.3 性能检测

根据阿基米德原理测定(Y2O3+TiB)/Ti-6Al-4V复合材料的致密度。按照材料拉伸试验国家标准GB/T228.1—2010,从复合材料样品上截取板状拉伸试样,标距部位尺寸为15 mm×4 mm×2 mm,用Instron 4204万能试验机测试复合材料的抗拉强度,应变速率为5.5×10−4/s,每组取3个试样进行测试,取平均值。采用扫描电镜(FEI-200)和电子探针(JXA-8230)分析材料的微观组织与元素分布。用X射线衍射仪(Rigaku- 2550)对材料进行物相鉴定。

2 结果与讨论

2.1 物相组成

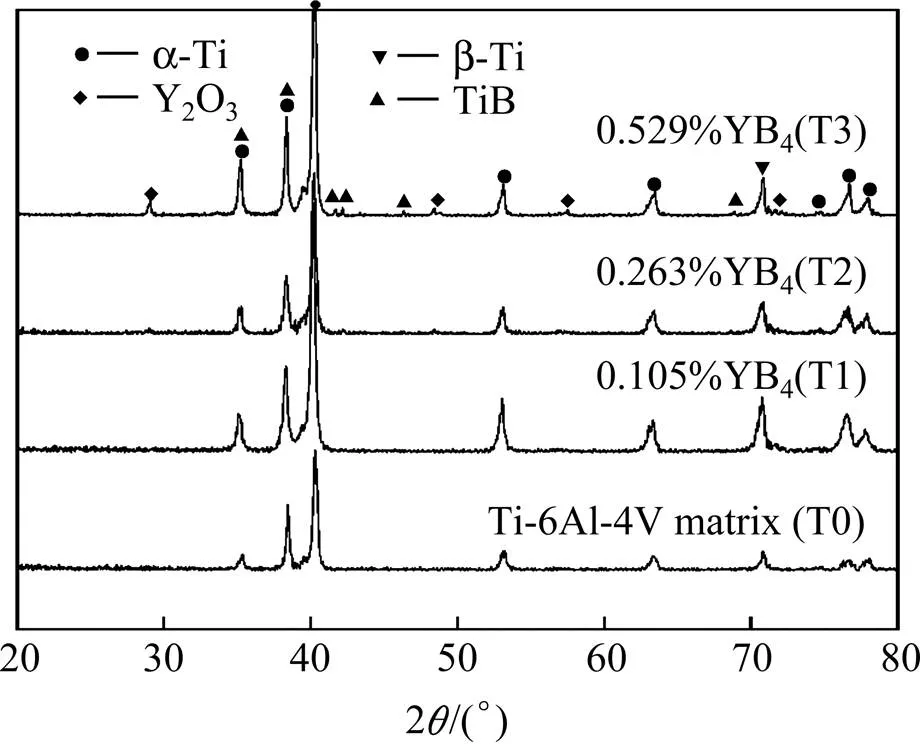

图2所示为(Y2O3+TiB)/Ti-6Al-4V复合材料的XRD谱。由图2可知,复合材料中只存在α-Ti,β-Ti,Y2O3和TiB相,原始添加的YB4已经完全消失。在YB4添加量较少时,其对应的Y2O3和TiB相衍射峰强度很低,随YB4添加量增加,Y2O3和TiB相的特征峰逐渐增强。可以证明YB4已经通过原位反应完全转变为Y2O3和TiB相。因此利用YB4作为强化相的先驱体,通过粉末冶金工艺原位制备Y2O3和TiB复相增强的钛基复合材料是可行的。

图2 YB4不同添加量下制备的(Y2O3+TiB)/Ti-6Al-4V复合材料XRD谱

2.2 显微组织

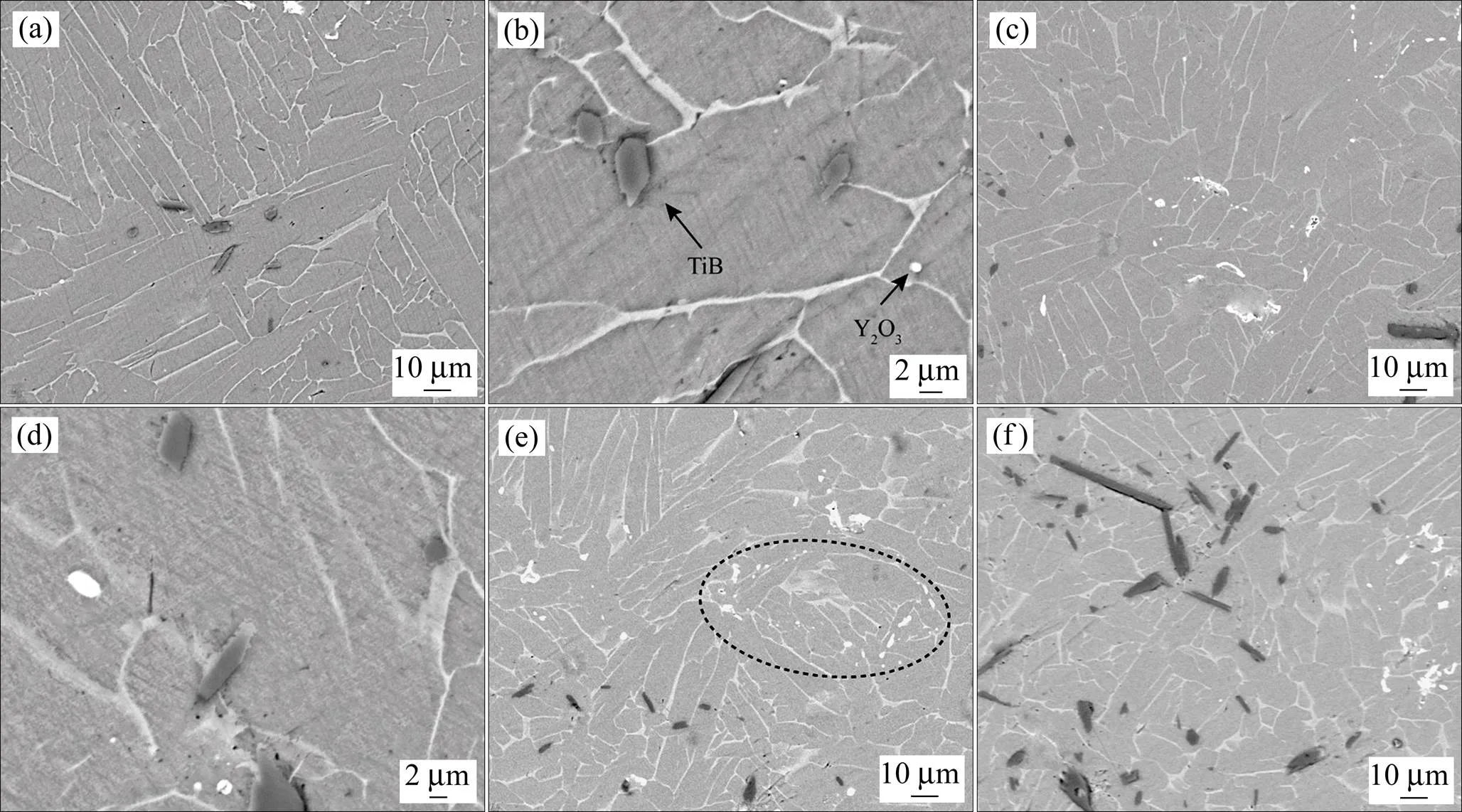

图3所示为(Y2O3+TiB)/Ti-6Al-4V复合材料的SEM形貌,表2所列为增强相的EMPA结果。由于制备工艺相同,T1,T2和T3的基体形态类似,均为等轴组织和部分层片状组织,包括层片状或块状初生α相和周围的残余β相薄片(白色区域)。细长的α相宽约10 μm,长度为20 μm,残余β相薄片的厚度约为1 μm。在晶粒和晶界上存在2种增强相,即亮色颗粒和暗色晶须。由表2可知,明亮的颗粒为Y2O3,深色晶须为TiB。当YB4含量较低时,增强相分布均匀,尺寸细小。随YB4含量增加,原位生成的TiB晶须和Y2O3尺寸变大,分布不均匀。从图3(e)和(f)可见,在YB4添加量为0.529%时,Y2O3颗粒尺寸较大,在图3(f)发现部分TiB晶须粗化并在长度方向上长大到50 μm。如图3(e)中圈中所示,大量的Y2O3不连续地分布成环状,环状直径约为30 μm,这可能是由于混料后小尺寸原始YB4粒子在钛粉末表面均匀分布,烧结后YB4颗粒于原位形成环状Y2O3。

2.3 力学性能

实验测得(Y2O3+TiB)/Ti-6Al-4V复合材料样品T0, T1, T2和T3的密度分别为94.6%,95.6%,95.7%和93.1%。少量YB4的添加使复合材料致密度有小幅提升,这是由于少量的YB4与基体反应,起到活化烧结的作用,且可以清洁粉末表面,有利于提高材料的致密度。但随YB4添加量增加,特别是在达到0.529%后,原位生成团聚的Y2O3,部分Y2O3颗粒连续分布在钛粉末表面,阻碍烧结时粉末之间空隙的闭合,导致材料致密度下降。

图3 (Y2O3+TiB)/Ti-6Al-4V复合材料的SEM显微组织

(a), (b) T1; (c), (d) T2; (e), (f) T3

表2 图3 (b)中2种增强相的EPMA结果

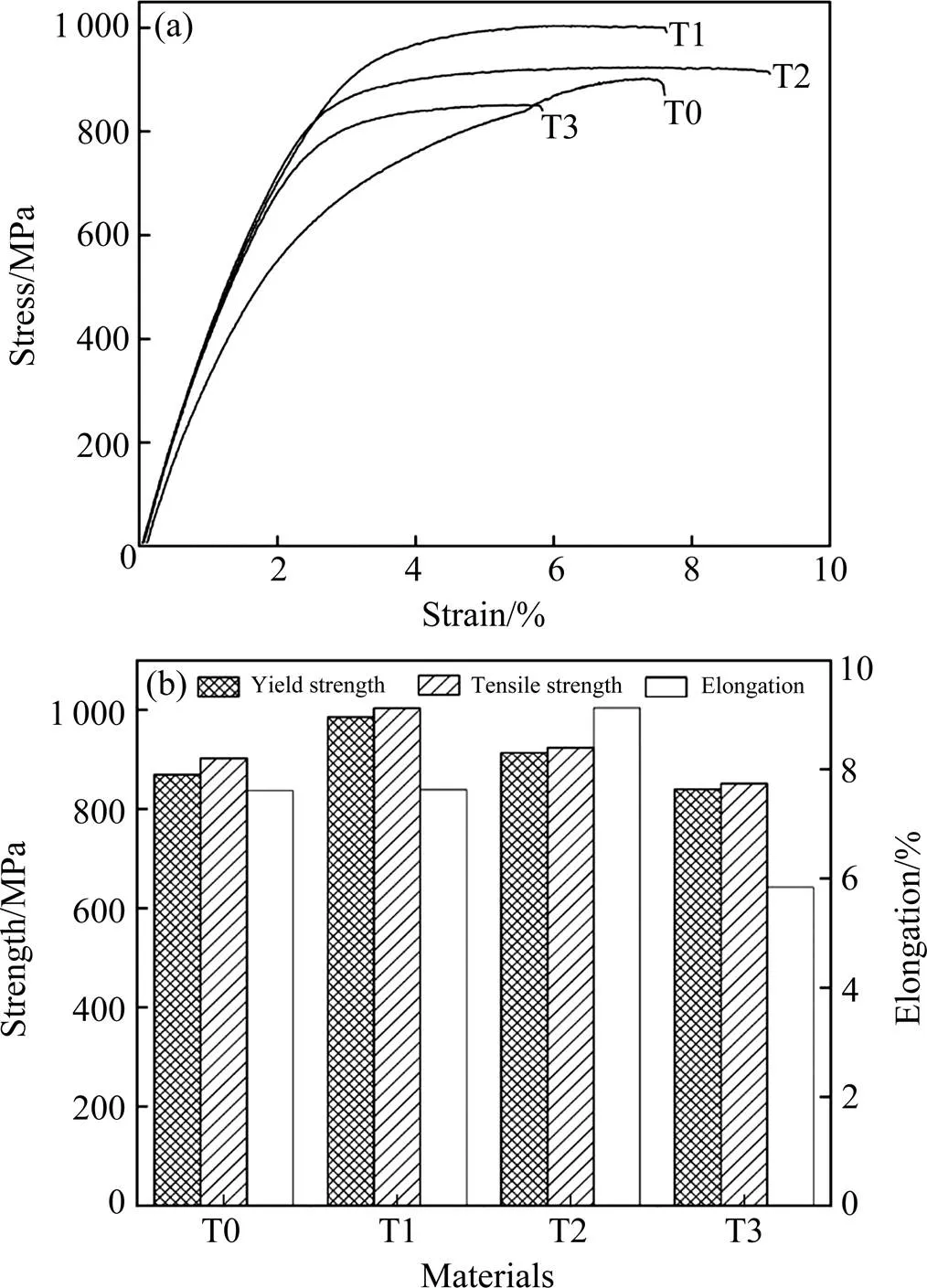

图4所示为(Y2O3+TiB)/Ti-6Al-4V复合材料的应力−应变曲线和力学性能。由图4(b)可见,Ti-6Al-4V合金(T0)的抗拉强度为902.4 MPa,断裂伸长率为7.61%,其低伸长率是由于烧结体的高孔隙率和高氧含量引起的。当添加0.105%YB4(T1)时,抗拉强度增加到1 003.7 MPa,伸长率提高并不明显。当YB4含量增加到0.263%时(T2),抗拉强度下降到924.0 MPa,但伸长率增加到9.13%。YB4添加量从0.263%增加到0.529%(T3)时,复合材料的强度和伸长率都明显下降。

对于复合材料的韧性来说,固溶氧含量和材料致密度起决定作用。HDH钛粉含0.36%的O,从表1可知添加0.105%YB4(T1)的理论除氧量为0.02%,使得基体合金的氧含量理论值达到0.34%,仍高于氧的临界含量0.33%。对于复合材料T2,基体的理论氧含量可降至0.31%,低于氧的临界含量,因此T2的伸长率显著提高。当添加0.529%的YB4(T3)时,由于复合材料的致密度明显降低,对材料的塑性有非常不利的影响。对于复合材料的强度来说,增强相的尺寸分布和固溶氧含量共同作用。复合材料样品T2具有高伸长率但抗拉强度明显降低,这是由于稀土元素降低了基体的氧含量,从而降低氧元素的间隙固溶强化作用。有研究表明,增加0.05%的氧含量能使钛的抗拉强度提高60 MPa[28]。增强相含量增加所带来的第二相强化作用与氧含量降低而产生的弱化作用相抵消,使T2的抗拉强度低于T1,但相比于基体合金(T0),T2的强度仍然较高。当YB4含量较多时,材料致密度显著降低和增强相的粗大团聚共同作用,使材料塑性变形时于孔隙和团聚增强相处形成微裂纹,材料迅速断裂,强度显著降低。

图4 YB4添加量对(Y2O3+TiB)/Ti-6Al-4V复合材料拉伸性能的影响

(a) Stress-strain curves; (b) Tensile strength and elongation

从复合材料组织发现增强相的分布主要由YB4的尺寸及分布决定,本研究中添加的YB4粉末尺寸较大,约为25 μm,导致原位自生增强体在部分区域富集,在整个基体内分布不均匀,部分区域应力集中。经推测可知,减小稀土硼化物尺寸可以缓解Y2O3的团聚,促进TiB和Y2O3更均匀分布,从而获得更好的增强效果。

2.4 拉伸断口形貌

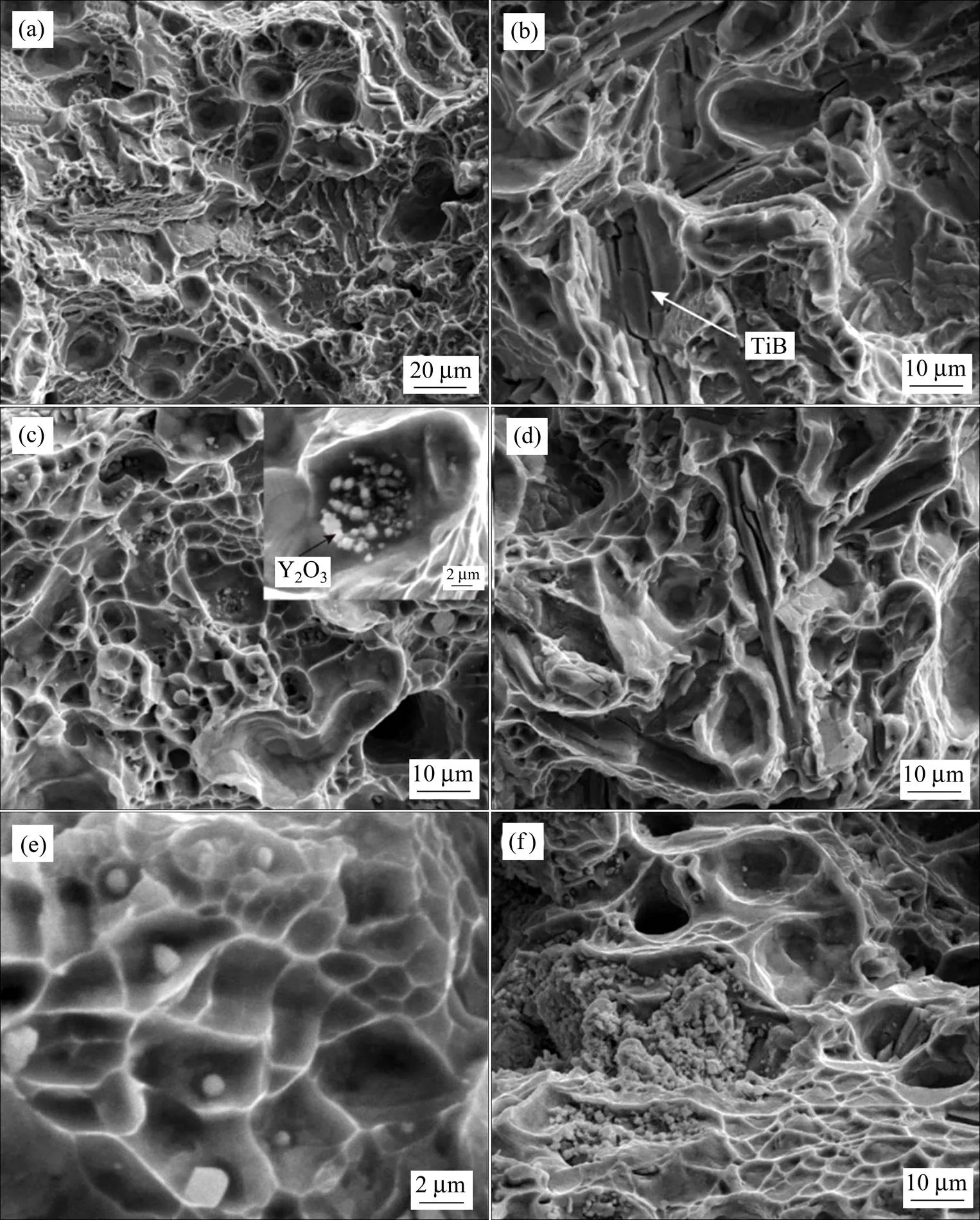

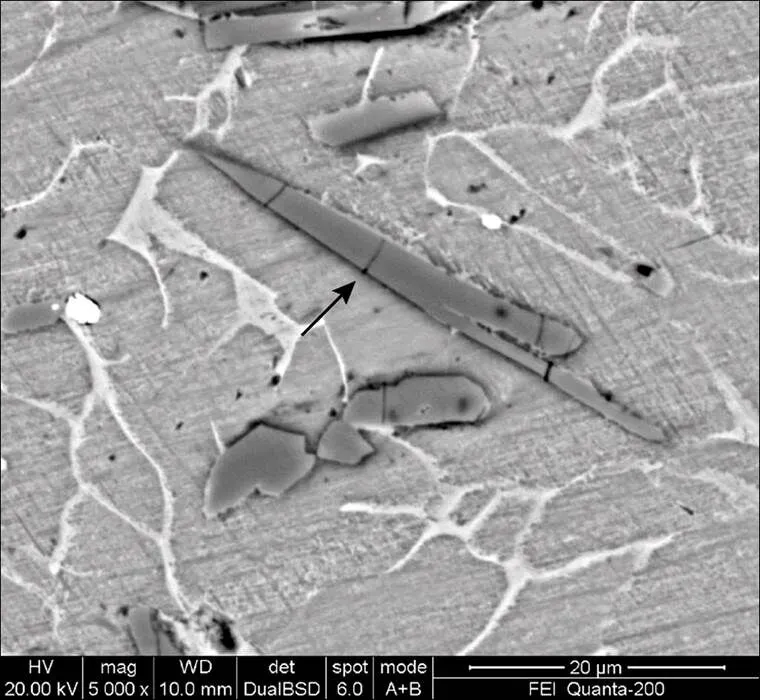

图5所示为(Y2O3+TiB)/Ti-6Al-4V复合材料的拉伸断口形貌。可见材料断口中出现大量的韧窝,说明材料主要发生韧性断裂。断口中同样存在大量孔隙,孔隙尺寸约为15 μm。T1的韧窝较浅,且部分出现了解理断裂(见图5(a)和(b))。T2的断口中除了存在少量均匀分布的孔隙外,韧窝较深且均匀分布(见图5(c)和(e))。断口韧窝处可观察到断裂成多节的TiB增强体和细小的Y2O3颗粒,图6所示T2的断口附近组织同样发现TiB晶须断裂成多节,这表明TiB和Y2O3增强体与基体结合较好,在变形中发挥了很好的承担载荷的作用,所以T2与T1相比拥有更好的塑性。图5(f)所示为T3的断口形貌,可见Y2O3颗粒聚集成团状“渣”,硬而脆的团状Y2O3存在于基体中,材料的断裂优先在团聚的Y2O3处发生塑性变形形成微裂纹在基体中迅速扩展,导致材料断裂,所以T3的塑性较差。

图5 (Y2O3+TiB)/Ti-6Al-4V复合材料的拉伸断口SEM 形貌

(a), (b) T1; (c), (d), (e) T2; (f) T3

图6 T2的拉伸断口附近TiB晶须断裂SEM形貌

3 结论

1) 利用YB4在钛合金中发生高温热分解反应,采用真空烧结原位制备(Y2O3+TiB)/Ti-6Al-4V复合材料,YB4高温热分解完全转化为Y2O3颗粒和TiB晶须,材料的基体主要为等轴组织和部分层片状组织。当添加微量YB4时,原位生成的增强相尺寸细小、分布均匀;当YB4含量达到0.529%时,出现Y2O3和TiB增强相团聚现象。

2) 随YB4含量增加,复合材料的抗拉强度和伸长率均先升高后降低,当YB4添加量为0.263%时,复合材料具有较高的抗拉强度(924.0 MPa)和最大伸长率(9.13%)。

3) (Y2O3+TiB)/Ti-6Al-4V复合材料主要发生韧性断裂。TiB增强体在变形中发生多次断裂,有效地承担、传递载荷。

[1] 莱茵斯C, 皮特尔斯M编. 钛与钛合金[M]. 北京: 化学工业出版社, 2005. Leyens C, Peters M. Titanium and Titanium Alloys[M]. Beijing: Chemical Industry Press, 2005.

[2] VEIGA C, DAVIM J P, LOUREIRO A J R. Properties and applications of titanium alloys: a brief review[J]. Rev Adv Mater Sci, 2012, 32(2): 133−148.

[3] PETERES M, KUMPFERT J, WARD C H, et al. Titanium alloys for aerospace applications[J]. Advanced Engineering Materials, 2010, 5(6): 419−427.

[4] ABKOWITZ S, ABKOWITZ S M, FISHER H, et al. CermeTi® discontinuously reinforced Ti-matrix composites: manufacturing, properties, and applications[J]. JOM, 2004, 56(5): 37−41.

[5] VADAYAR K S, RANI S D, PRASAD V V B. Microstructural and mechanical characteristics of in-situ titanium metal matrix composites[J]. International Journal on Theoretical & Applied Research in Mechanical Engineering, 2013, 2(4): 12−16.

[6] 罗国珍. 钛基复合材料的研究与发展[J]. 稀有金属材料与工程, 1997, 26(2): 1−7. Luo Guozhen. Research and development of titanium matrix composites[J]. Rare Metal Materials and Engineering, 1997, 26(2): 1−7.

[7] GORSSE S, MIRACLE D B. Mechanical properties of Ti- 6Al-4V/TiB composites with randomly oriented and aligned TiB reinforcements[J]. Acta Materialia, 2003, 51(9): 2427−2442.

[8] ZHOU P, QIN J N, LU W J, et al. Microstructure and mechanical properties of in situ synthesised (TiC+TiB)/Ti-6Al-4V composites prepared by powder metallurgy[J]. Materials Science & Technology, 2011, 27(12): 1788−1792.

[9] WANG S, LUO L M, ZHAO M L, et al. Microstructure and properties of TiN-reinforced W-Ti alloys prepared by spark plasma sintering[J]. Powder Technology, 2016, 294: 301−306.

[10] 胡加瑞, 肖来荣, 龙毅, 等. 锻造对TiC颗粒增强钛基复合材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(6): 735−741. HU J R, XIAO L R, LONG Y, et al. Effect of forging on the microstructure and properties of TiC particle reinforced titanium matrix composites[J]. Powder Metallurgy Materials Science and Engineering, 2012, 17(6): 735−741.

[11] LI J, WANG L, QIN J, et al. Effect of TRIPLEX heat treatment on tensile properties of in situ synthesized (TiB+La2O3)/Ti composite[J]. Materials Science & Engineering A, 2010, 527(21): 5811−5817.

[12] MADTHA S, LEE C, CHANDRAN K S R. Physical and mechanical properties of nanostructured titanium boride (TiB) ceramic[J]. Powder Metallurgy Technology, 2007, 91(4): 1319−1321.

[13] 徐栋. 原位合成多元增强钛复合材料(TiB+TiC+Y2O3)/Ti的微结构研究[D]. 上海: 上海交通大学, 2006. XU Dong. Microstructure of in-situ synthesized multiple reinforced titanium composites (TiB+TiC+Y2O3)/Ti[D]. Shanghai: Shanghai Jiaotong University, 2006.

[14] HUANG L, QIAN M, LIU Z, et al. In situ preparation of TiB nanowires for high-performance Ti metal matrix nanocomposites [J]. Journal of Alloys & Compounds, 2018, 735: 2640−2645.

[15] LIU Y, LIU Y B, WANG B, et al. Rare earth element: is it a necessity for PM Ti alloys[J]. Key Engineering Materials, 2012, 520: 41−48.

[16] 吕维洁, 徐栋, 覃继宁, 等. 原位合成多元增强钛基复合材料(TiB+TiC+Y2O3)/Ti[J]. 中国有色金属学报, 2005, 15(11): 1727−1732. LÜ Weijie, XU Dong, QIN Jining, et al. In-situ synthesis of multiple reinforced titanium matrix composites (TiB+TiC+ Y2O3)/Ti[J]. Journal of the Chinese Society of Nonferrous Metals, 2005, 15(11): 1727−1732.

[17] YAN M, LIU Y, SCHAFFER G B, et al. In situ synchrotron radiation to understand the pathways for the scavenging of oxygen in commercially pure Ti and Ti-6Al-4V by yttrium hydride[J]. Scripta Materialia, 2013, 68(1): 63−66.

[18] QIU P, LI H, SUN X, et al. Reinforcements stimulated dynamic recrystallization behavior and tensile properties of extruded (TiB+TiC+La2O3)/Ti6Al4V composites[J]. Journal of Alloys & Compounds, 2017, 699: 874−881.

[19] YAN M, LIU Y, LIU Y B, et al. Simultaneous gettering of oxygen and chlorine and homogenization of the β phase by rare earth hydride additions to a powder metallurgy Ti-2.25Mo-1.5Fe alloy[J]. Scripta Materialia, 2012, 67(5): 491−494.

[20] 王斌, 刘咏, 刘延斌, 等. 稀土La对粉末冶金钛合金组织和力学性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(1): 136−142. WANG Bin, LIU Yong, LIU Yanbin, et al. Effect of rare earth La on microstructure and mechanical properties of powder metallurgy titanium alloys[J]. Powder Metallurgy Materials Science & Engineering, 2011, 16(1): 136−142.

[21] MA Z Y, TIONG S C, GEN L. In-situ Ti-TiB metal–matrix composite prepared by a reactive pressing process[J]. Scripta Materialia, 2000, 42(4): 367−373.

[22] EYLON D, FROES F H. Titanium net-shape technologies[J]. JOM, 1984, 36(6): 36−41.

[23] CONRAD H. Effect of interstitial solutes on the strength and ductility of titanium[J]. Progress in Materials Science, 1981, 26(2): 123−403.

[24] FUJII H, FUJISAWA K, ISHII M, et al. Development of low-cost high-strength Ti-Fe-O-N alloy series[J]. Nippon Steel Technical Report, 2002, 85: 107−112.

[25] WILLIAMS J C, SOMMER A W, TUNG P P. The influence of oxygen concentration on the internal stress and dislocation arrangements in a titanium[J]. Metallurgical Transactions, 1973, 4(4): 1188−1190.

[26] YANG Y F, QIAN M. Fundamental understanding of the dissolution of oxide film on Ti powder and the unique scavenging feature by LaB6[J]. Metallurgical & Materials Transactions A, 2018, 49(1): 1−6.

[27] ZAYKOSKI J A, OPEKA M M, SMITH L H, et al. Synthesis and characterization of YB4ceramics[J]. Journal of the American Ceramic Society, 2011, 94(11): 4059−4065.

[28] 陶春虎, 刘庆瑔, 曹春晓, 等. 航空用钛合金的失效及其预防[M]. 北京: 国防工业出版社, 2002: 4−6. TAO Chunhu, LIU Qingquan, CAO Chunxiao, et al. Failure and Prevention of Aeronautical Titanium Alloy[M]. Beijing: National Defense Industry Press, 2002: 4−6.

Microstructure and mechanical properties of in-situ (Y2O3+TiB)/Ti-6Al-4V composites

HU Jun1, LIU Huiqun1, WANG Bin1, YI Danqing1, 2, TIAN Yu1, WANG Nanhai1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Research Institute of Light Alloy, Central South University, Changsha 410083, China)

The rare earth compound YB4was added into Ti-6Al-4V alloy fabricated using Ti and Al-40V alloy powders as raw materials to prepare in-situ (Y2O3+TiB)/Ti-6Al-4V composites by the high temperature thermal decomposition reaction of YB4with titanium matrix. The effects of the amount of YB4addition on the microstructure and mechanical properties of the composite were studied. The microstructures and phase compositions of the composites were analyzed by X-ray diffractometer (XRD), SEM and EPMA. The mechanical properties of materials were tested by electronic stretcher. The results show that the YB4reacts with titanium matrix and in-situ generate Y2O3particles and TiB whiskers. With increasing YB4additive amount, Y2O3particles gradually agglomerate and TiB whiskers grow. The minor content of YB4in (Y2O3+TiB)/Ti-6Al-4V composites can slightly increase the tensile strength and significantly improve the elongation. In-situ synthesized (TiB+Y2O3)/Ti-6Al-4V composites achieved both high tensile strength (924.0 MPa) and high tensile ductility (9.13%) with adding mass fraction of 0.263% YB4powder.

in-situ synthesis; titanium matrix composites; rare earth elements; YB4; microstructure; mechanical properties

TF125

A

1673-0224(2018)06-632-08

2018−04−12;

2018−05−07

刘会群,副教授,博士。电话:0731-88830263;E-mail: liuhuiqun@csu.edu.cn

(编辑 汤金芝)