纯镍室温轧制与液氮冷轧的微观结构演变

2019-01-05李艳倪颂陈刚宋旼

李艳,倪颂,陈刚,宋旼

纯镍室温轧制与液氮冷轧的微观结构演变

李艳1,倪颂1,陈刚2,宋旼1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南大学 材料科学与工程学院,长沙 410082)

对商业纯镍板分别进行室温轧制和液氮冷轧变形处理,变形量为20%,40%和60%,通过透射电镜、光学显微镜与显微硬度测试等方法表征材料的组织结构及硬度,研究轧制镍的微观结构演化及硬度变化。结果表明,在室温下轧制变形,变形量较小时,位错滑移为主要变形机制;随应变量增加,产生位错滑移与孪生共同协调变形。液氮冷轧变形时,在变形量较小时就出现大量位错和孪生,二者共同协调变形。由于位错与孪晶、位错与微观条带之间的交互作用能促进晶粒细化,冷轧样品相比于室温轧制样品结构细化过程更快。2种轧制镍板的硬度均随变形量增加呈上升趋势,在变形量较小时,硬度上升较快,随变形量增加,硬度变化趋于平缓,液氮冷轧镍的硬度比室温轧制的硬度更高。

镍;轧制;孪晶;位错;硬度

1 实验

1.1 原始材料

本实验用的原始材料为电解沉积法制造的商业镍板,成分列于表1,镍板尺寸为100 mm×100 mm×5mm。通过光学显微镜观察到原始样品的晶粒为等轴晶,平均晶粒尺寸约为25 μm。透射电镜观察原始镍板的显微组织较均匀,位错密度很小,没有孪晶存在。

表1 商业镍板的化学成分

1.2 轧制实验

将原始镍板用电火花线切割机切成尺寸为20 mm×30 mm×5 mm的长方体小块样品,将其中的一半样品在室温下轧制,每道次的压下量为0.2 mm,最终的变形量分别达到20%,40%和60%。另一半样品在液氮温度下轧制,压下量与室温轧制相同。

用维氏硬度计测试轧制样品的硬度,载荷为0.2 kg,加载时间为10 s,取5个点的平均值。用透射电镜(FEI Tecnai G2 F20)观察变形样品的微观结构,工作电压为200 kV,透射电镜样品选取轧制的截面,先利用砂纸减薄至50 μm左右的厚度,并冲片,再双喷进一步减薄,双喷液为25%硝酸+75%的甲醇,双喷温度为−30 ℃,电压为10 V。

2 实验结果

2.1 变形量20%的纯镍微观结构

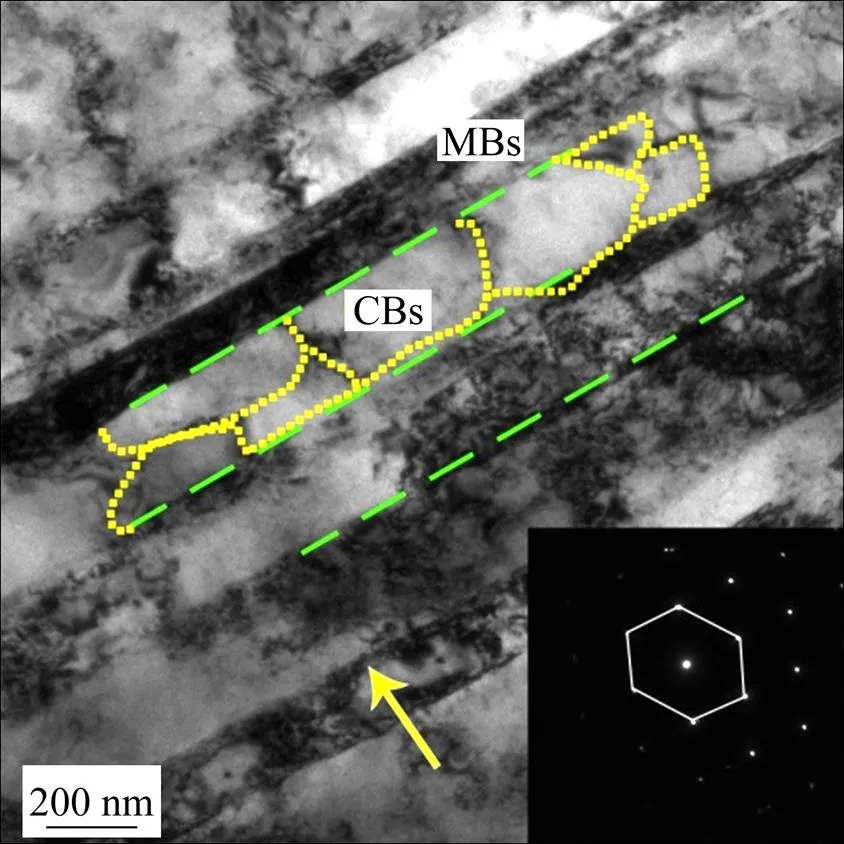

图1(a)和(b)所示分别为压下量为20%的室温轧制和液氮冷轧样品的透射电镜明场像。由图1看出,室温轧制和低温轧制的微观结构很相似,二者均由位错墙和CBs构成。这些CBs(用黄色的虚线标出)的直径在200~600 nm之间,边界上缠绕聚集大量的位错,需要注意的是,冷轧样品中CBs的内部出现了更多相互缠结排列的位错。除此之外,还观察到一些几微米长的DDWs(由红色虚线标出),这些位错墙的宽度很窄(图中黄色的箭头所示)。随应力增大,单个的DDW逐渐变宽并开始分裂成2个或者更多的位错墙。原始DDWs的分裂是最常见的新CBs形成的机理,分裂的DDWs在TEM下显示出条状的形态特征,这些条带被称为微观条带(MBs)[24],在图中用绿色的虚线表示出来。图1(a)左上角的选区电子衍射(selected area electron diffraction, SAED)图显示,基体与MBs之间没有明显的取向差。

室温轧制和冷轧在微观结构上最大的不同在于孪晶的激发,在室温轧制的样品中,孪晶极少产生。图2所示是一条偶然在20%室温轧制样品中发现的孪晶形貌,右上角是孪晶的SAED图。该孪晶的尺寸很小,只有8~60 nm。图3所示为20%冷轧样品中的孪晶,从图3(a)可看出,该孪晶的尺寸比室温轧制的孪晶尺寸大得多,大约为150~350 nm。除此之外,孪晶界附近塞积了大量的位错(如图箭头所示),且其中的一些孪晶边界已经发生弯曲(如图3(b)所示),这与平时观察到的孪晶界明显不同。众所周知,孪晶界可以强烈地阻碍位错的运动[25−27],因此大量的位错在孪晶界附近聚集后,由于位错与孪晶界的相互作用,原先连续平直的孪晶界会变得不连续弯曲,孪晶关系也略有角度差。

图1 变形量为20%的室温轧制和液氮冷轧镍板TEM微观结构

图2 压下量为20%的室温轧制纯镍中的孪晶TEM形貌

图3 压下量为20%的液氮冷轧纯镍中的孪晶TEM形貌

2.2 变形量40%的纯镍微观结构

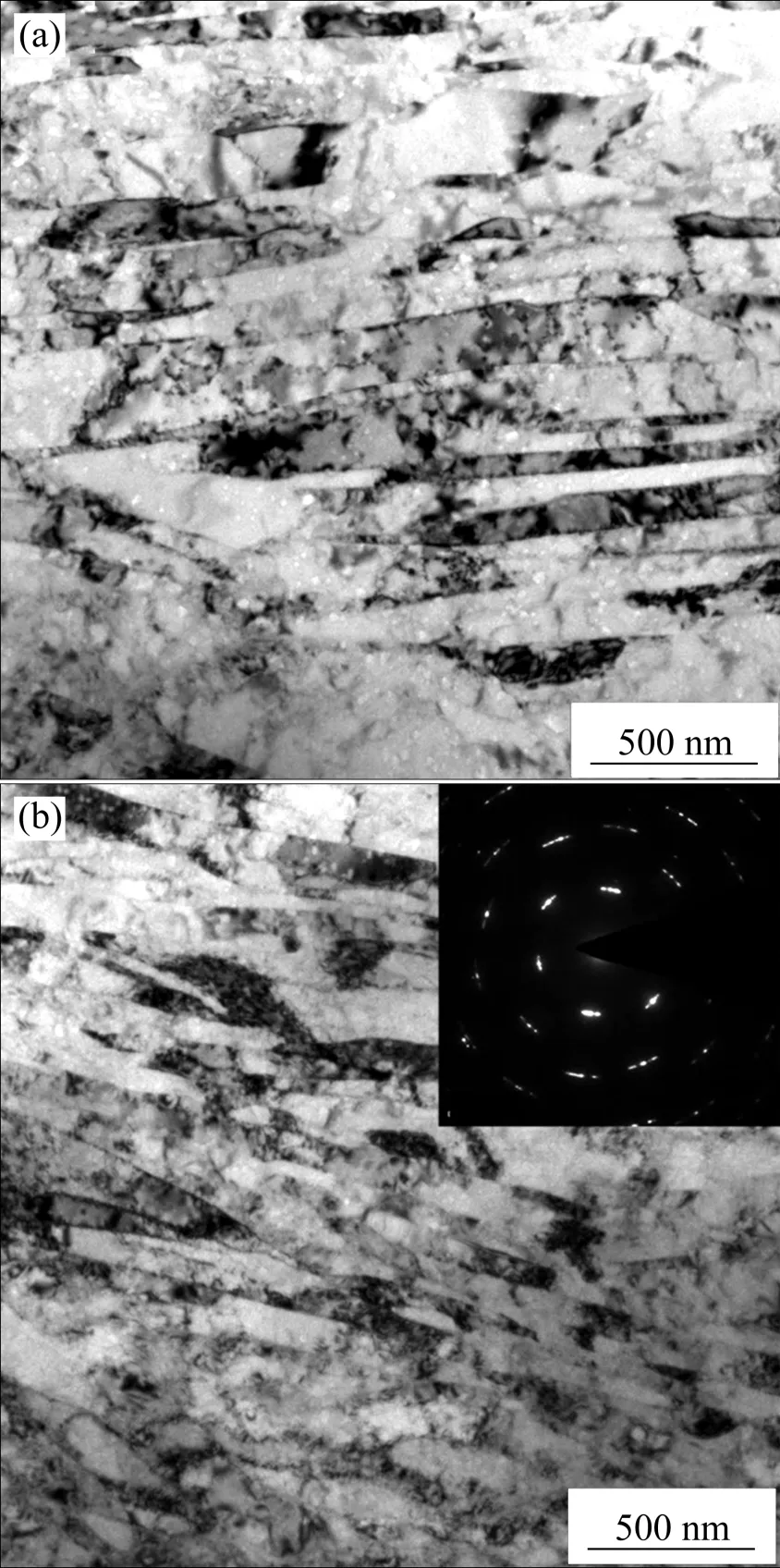

图4所示为变形量增加到40%时的室温轧制样品微观结构。对比图4(a)与图1(a)看出,变形量为40%的样品中,MBs的数量有所增加,宽度减小。同时,一些位错在MBs内部的某些区域聚集,横向截断MBs,CBs也开始逐渐分裂为更小的胞状小块,小位错胞的尺寸约为100~250 nm。MBs和DDWs都是位错运动的阻碍[23],还有许多位错在MB的边界附近堆积,相互缠绕,导致MB边界附近位错密度很高。随应变量增加,为了更好地协调变形,新的滑移系逐渐开启,因此,原始的MBs开始细化为细条带。同时,相邻的2条MBs之间和细条带与MBs之间的取向差由于位错的积累开始增大。图4(b)显示了变形量从20%增加到40%后孪晶的宽度和尺寸均有所增加,除此之外,从SAED图中衍射斑点之间的角度差可以看出,大量的位错与孪晶界相互作用导致基体与孪晶之间的角度差增大。

图5所示为变形量40%的冷轧样品微观结构。整体上看,CBs的细化较室温轧制更快,大部分原始CBs细化为更小的CBs,这些小的CBs尺寸在80~200 nm之间。原始的DDWs也明显变宽(如图中箭头所示)。另一方面,随应变量增加,微观结构中出现了更多的孪晶。而且,变形量40%的冷轧样品中的孪晶形貌较变形量20%的样品中的孪晶形态有明显的改变(如图6所示),变形量大的样品中大面积的孪晶界明显变得不那么平直。图6左上角和右下角的SAED图选取的区域分别为黄色矩形框所示的A区域和B区域。A区域的SAED图虽然显示出孪晶斑点,但孪晶关系略有角度差。这表明由于应变量增加,孪晶与基体之间的取向差明显增大。但在B区域的SAED图中,原先孪晶关系的斑点被杂乱的斑点取代,表明随局部应力增加,孪晶与基体之间的取向差逐渐增加,最终孪晶关系逐渐消失。

图4 压下量40%的室温轧制镍板微观结构

(a) Overall microstructure; (b) Twins

图5 压下量40%的液氮冷轧镍板的微观结构

2.3 变形量60%的纯镍微观结构

图7所示为变形量60%样品的透射电镜明场像。当变形量增加到60%时,室温轧制样品并未显示出明显的结构差别,而液氮冷轧样品中,MBs已经细化为细条带,而且部分条带被进一步细化为短条带,这些细条带的尺寸大约为20~120 nm。除此之外,细条带的边界和内部均有大量的位错聚集,对应的衍射图显示出不连续的环状。这些与变形量20%和40%冷轧样品不同的结构特点是由于局部的应变更大,从而导致MBs细化更严重。同时,位错的进一步积累导致基体与细条带之间的取向差进一步增大,细条带的长度减小,新的晶粒和亚晶逐渐形成。在此变形阶段中,并没有孪晶的出现。

图6 变形量40%的冷轧镍板微观结构

图7 变形量60%的室温轧制和液氮冷轧镍板微观结构

3 分析与讨论

从透射电镜观察的结果可知,变形量为20%时,室温轧制和液氮冷轧纯镍的微观结构均由CBs,DDWs和相互平行的MBs组成。室温轧制由位错滑移主导变形,同时伴随少量的孪晶产生,而液氮冷轧的样品由位错的滑移和孪生共同主导变形。在中等变形量时(压下量40%),2种变形样品的微观结构均包含CBs,DDWs,MBs和孪晶,但由于液氮冷轧的温度更低,动态回复减少,所以液氮冷轧样品中位错的密度更高,除此之外,其变形时产生的孪晶数目也比室温轧制的多。动态回复与位错的滑移和交滑移密切相 关[27],而位错的密度取决于位错的增殖和湮灭的动态平衡。温度较低时,位错的运动受到抑制,因此位错的相互作用和湮灭受到抑制,导致位错大量累积,从而使低温轧制的位错密度远高于室温轧制的。

不同的微观结构演变会导致材料力学性能的差异。图8所示为随变形量增加,室温轧制和液氮冷轧镍板的硬度变化。从图中可知,冷轧样品的硬度总是比室温轧制样品的高。轧制变形前材料的硬度(HV)为169,经过20%变形量的轧制变形后,硬度显著升高,这是由于位错密度增加而导致的合金明显的加工硬化。冷轧样品的硬度更高则是由于其位错密度较室温轧制样品更大。当变形量达到40%时,2种样品的硬度增大幅度均有所减小,这是因为此时样品中出现了大量的MBs,CBs和孪晶,这些结构的形成会抑制位错的运动和增殖。最终,变形量达到60%时,随应力增加,超细结构的产生和新滑移系的启动,使加工硬化率又重新升高,室温轧制样品的HV达到241,液氮冷轧样品的HV达到270。

图8 轧制变形纯镍板的硬度随变形量的变化

4 结论

1) 对商业纯镍板进行室温轧制和液氮冷轧,变形量较小时,位错滑移主导室温轧制变形,而液氮冷轧的变形由位错滑移和孪生共同主导。

2) 随应变量增加,2种轧制样品中孪晶的数量均有所增加,液氮冷轧样品中的孪晶数目比室温轧制样品中的孪晶数目更多。

3) 在变形量较大时,2种变形条件下的微观结构都明显细化,产生细条带和条带片段,冷轧样品细化更严重。

4) 纯镍板经过轧制变形后,由于位错与MBs以及位错与孪晶的相互作用,硬度明显上升。液氮冷轧时,由于轧制温度低,动态回复的速率降低,位错密度增加,样品的硬度比室温轧制样品的高。

[1] ISLAMGALIEV R K, ALEXANDROW I V, VALIEV R Z. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Material Science, 2000, 45(2): 103−189.

[2] HEBESBERGER T, STUWE H P, VORHAUER A, et al. Structure of Cu deformed by high pressure torsion[J]. Acta Materialia, 2005, 53(2): 393−402.

[3] CHINH N Q, SZONMMER P, CSANADI T, et al. Flow processes at low temperature in ultrafine-grained aluminum[J]. Materials Science and Engineering: A, 2006, 432(1/2): 326−334.

[4] MAURY N, ZHILYEAV A P, LANGON T G, et al. A critical examination of pure tantalum processed by high-pressure torsion[J]. Materials Science and Engineering A, 2015, 638(19): 174−182.

[5] ZHAO Henglv, NI Song, SONG Min, et al. Grain refinement and phase transition of commercial pure zirconium processed by cold rolling[J]. Materials Characterization, 2017, 129(7): 149−155.

[6] WU Wenqian, NI Song, SONG Min, et al. Amorphization at twin-twin intersected region in FeCoCrNi high-entropy alloy subjected to high-pressure torsion[J]. Material Characterization, 2017, 127(5): 111−115.

[7] YANG Xiaohui, NI Song, SONG Min. Partial dislocation emission in a superfine grained Al-Mg alloy subject to multi-axial compression[J]. Material Science and Engineering A, 2015, 641(22): 189−193.

[8] WILSDORF D K. Fundamentals of cell and subgrain structures in historical perspective[J]. Scripta Metallurgica et Materialia, 1992, 27(8): 951−956.

[9] WRONSKI S, BACROIX B. Microstructure evolution and grain refinement in asymmetrically rolled aluminium[J]. Acta Materialia, 2014, 76(15): 404−412.

[10] LU Jinzhong, WU Liujun, SUN Guifang, et al. Microstructural response and grain refinement mechanism of commercially pure titanium subjected to multiple laser shock peening impacts[J]. Acta Materialia, 2017, 127(6): 252−266.

[11] ZUO Jinrong, HOU Longgang, SHI Jintao, et al. The mechanism of grain refinement and plasticity enhancement by an improved thermomechanical treatment of 7055 Al alloy[J]. Materials Science and Engineering A, 2017, 702(23): 42−52.

[12] LIAO Xiaozhou, HUANG Jun, ZHU Yuntian, et al. Nanostructures and deformation mechanisms in a cryogenically ball-milled Al-Mg alloy[J]. Philosophical Magazine, 2003, 83(26): 3065−3075.

[13] MISHRA A, KAD B, GREGORI F, et al. Microstructural evolution in copper subjected to severe plastic deformation: Experiments and analysis[J]. Acta Materialia, 2007, 55(1): 13− 28.

[14] WANG Kai, TAO Nairong, LU Ke, et al. Plastic strain-induced grain refinement at the nanometer scale in copper[J]. Acta Materialia, 2006, 54(19): 5281−5291.

[15] TAO Nairong, LU Ke. Nanoscale structural refinement via deformation twinning in face-centered cubic metals[J]. Scripta Materialia, 2009, 60(12): 1039−1043.

[16] CAO Yang, WANG Yanbo, ZHU Yuntian, et al. Grain boundary formation by remnant dislocations from the de-twinning of thin nano-twins[J]. Scripta Materialia, 2015, 100(8): 98−101.

[17] MEYERS M A, VOHRINGER O. The onset of twinning in metals: a constitutive description[J]. Acta Materialia, 2001, 49(19): 4025−4039

[18] CHEN Mingwei, MA E, HEMKER K J, et al. Deformation twinning in nanocrystalline aluminum[J]. Science, 2003, 300(5623): 1275−1277.

[19] HEO T W, WANG Yi, BHATTACHARYA S, et al. A phase-field model for deformation twinning[J]. Philosophical Magazine Letters, 2011, 91(2): 110−121.

[20] BAY B, HANSEN N, HUGHES DA, et al. Evolution of fcc deformation structures in polyship[J]. Acta Metal, 1992, 40(2): 205−219.

[21] WANG Yinmin, JIAO Tong, MA E. Dynamic process for nanostructure deveopment in Cu after severe cryogenic rolling deformation[J]. Material Transaction, 2003, 44(10): 926−1934.

[22] WANG Yinmin, MA E, SHENG H, et al. Nanocrystalline grain structure developed in commerical purity Cu by low-temperature cold rolling[J]. Journal of Materials Research, 2002, 17(12): 3004−3007.

[23] HUGHES D A, HANSEN N. Microstructural evolution in Ni during rolling from intermediate to large strains[J]. Metal lurgical Transactions A, 1993, 24(9): 2022−2037.

[24] LIU Qing, JENSEN D J, HANSEN N. Effect of grain orientation on deformation structure in cold-rolled polycrystalline aluminium[J]. Acta Materialia, 1998, 46(16): 5819−5838.

[25] SHARBAF M, TOROGHINEIJAD M R. Nano-grained copper strip produced by accumulative roll bonding process[J]. Materials Science and Engineering A, 2008, 473(1/2): 28−33.

[26] LU Lie, SHEN Yongfeng, CHEN Xianhua, et al. Ultrahigh strength and high electrical conductivity in copper[J]. Science, 2004, 304(5669): 422−426.

[27] WANG Yanbo, LAVERNIA EJ, LIAO Xiaozhou, et al. The role of stacking faults and twin boundaries in grain refinement of a Cu–Zn alloy processed by high-pressure torsion[J]. Materials Science and Engineering A, 2010, 527(18/19): 4959−4966.

Microstructural evolution of a commercial pure Ni processed by ambient and cryogenic rolling

LI Yan1, NI Song1, CHEN Gang2, SONG Min1

(1.State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2.School of Materials Science and Engineering, Hunan University, Changsha 410082, China)

The hardness and microstructural evolutions of a commercial pure nickel subjected to rolling (thickness reduction is 20%, 40% and 60%, respectively) at room temperature and cryogenic temperature were investigated using transmission electron microscope (TEM), optical microscope and Vickers microhardness testing. The results show that, the dislocation slip dominates the deformation process at small strain when the sample is rolled at ambient temperature. As the strain increases, dislocation and twins appeared to coordinate the deformation. When the sample is rolled at cryogenic temperature, a larger density of dislocations and more twins can be observed at small strain, compared to the sample rolled at the ambient temperature. In addition, the grain refinement process of the cryogenically treated sample is much faster than the room temperature rolled sample because the interaction between dislocations and MBs/twins is more severe due to the low speed of dynamic recovery. Both samples have a sharp hardness increase at small strain, then the hardness increases softly with increasing the strain. The cryogenically treated sample always has a higher hardness due to a high density of the dislocations.

Ni; rolling; twin; dislocation; hardness

TG111.2

A

1673-0224(2018)06-575-07

2018−04−16;

2018−05−30

倪颂,副教授,博士。电话:0731-88877677;E-mail: song.ni@csu.edu.cn

(编辑 汤金芝)