碳添加量对TiC基金属陶瓷组织与性能的影响

2019-01-05姚松松成会朝范景莲刘涛

姚松松,成会朝,范景莲,刘涛

碳添加量对TiC基金属陶瓷组织与性能的影响

姚松松,成会朝,范景莲,刘涛

(中南大学 粉末冶金研究院,长沙 410083)

以TiC粉、Mo粉、WC粉和Ni粉为原料,分别添加0,1%,2%和3%(质量分数)的C粉,制备TiC-WC-Ni-Mo金属陶瓷,研究碳添加量对TiC基金属陶瓷组织与性能的影响。结果表明,TiC基金属陶瓷为典型的由金属粘结相和陶瓷相组成的黑芯灰壳结构,芯部的主要成分为TiC,壳相由Ti、W、Mo等元素组成。随碳添加量增加,金属陶瓷的晶粒度变小,但孔隙率增加,壳相变薄,材料硬度下降,抗弯强度先增加后降低。碳添加量为2%时,材料的抗弯强度达到最大值,为1 061 MPa,维氏硬度为14.29 GPa。

碳含量;TiC基金属陶瓷;抗弯强度;显微组织;显微硬度

TiC基金属陶瓷凭借其低密度、高硬度和良好的耐磨性、化学稳定性和耐高温性能等特性[1−3],成为制作高温轴承的理想材料。Ni基合金可用于制备工作温度超过500 ℃的耐高温轴承[4],结合TiC低密度、高硬度和良好的耐磨性、化学稳定性等特点,使TiC-Ni基金属陶瓷在制备高温轴承时具有更加突出的优势。目前国内外研究较多的TiC基金属陶瓷主要为TiC-Ni金属陶瓷,以及在此基础上发展得到的TiC-Ni-Mo、Ti(C,N)-Ni金属陶瓷等,大多用于刀具材料,将其用做高温轴承的研究鲜有报道。LIU[5]用粒度为2.56 μm和0.10 μm的TiC粉末与3.50 μm和0.04 μm的TiN粉末交叉混合制备Ti(C,N)基金属陶瓷,随原料粉末粒度变细,固溶在Ni/Co粘接相中的元素含量增加,硬质相晶粒变细,并且W、Mo含量较高的(Ti,W,Mo)(C,N)白色芯相晶粒数量增加;晶粒尺寸越小,材料抗弯强度越高。熊计[6]用平均粒度为0.13 μm的TiC0.7N0.3超细原料,通过普通的真空烧结方法制备的超细Ti(C,N)基金属陶瓷,存在大量孔隙,性能非常差。CHEN 等[7]研究了Mo含量对(Ti,W,Ta)C-Mo-Ni体系金属陶瓷组织和性能的影响,发现增加Mo含量可使晶粒细化,同时内层相更加明显。近年来,有人在Ti(C,N)基金属陶瓷中添加WC和C[8−9],发现添加WC可细化组织和提高材料的力学性能,碳含量对组织和性能影响很大,碳含量过低时组织中形成η相;碳含量过高时,组织中存在大量的游离碳,第三相的出现导致材料性能降低。本文以亚微米级TiC粉末作为基体,采用真空烧结法制备TiC-Ni基金属陶瓷,因为亚微米级粉末与微米级粉末相比,粒度较小,制备的材料晶粒度较小,可起到细晶强化的作用,使材料性能提升;与纳米级粉末相比,其氧含量较低,同时粉末不易发生团聚,从而避免了用超细粉末制备金属陶瓷材料时对组织产生的负面影响,并通过研究碳添加量对TiC基金属陶瓷组织与性能的影响,确定合适的碳添加量,研究结果对于提高TiC-Ni基金属陶瓷的性能具有重要意义。

1 实验

1.1 原材料

实验所用的主要粉末原料有TiC粉、Mo粉、WC粉以及Ni粉,粉末的粒度和氧含量列于表1。其中TiC粉末中游离碳含量和总碳量分别为0.17%和18.48%(均为质量分数)。C粉粒度为1~38 μm,碳含量为94%~99%,水分≤0.5%。

表1 原料粉末的主要性质

1.2 TiC基金属陶瓷的制备

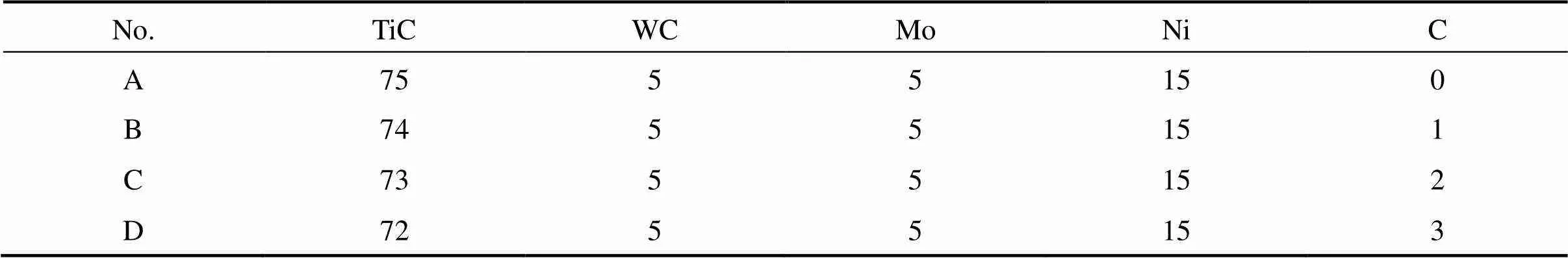

以TiC粉末、Mo粉末、WC粉末以及Ni粉末为原料,原料配比以及碳粉添加量列于表2。首先按照表2称量各种原料粉末,放入不锈钢球磨罐中,装入YG8金属陶瓷球,球料质量比为5:1,然后加入适量无水乙醇和2%的石蜡。将球磨罐置于QM-2SP20-CL型行星式球磨机上进行球磨,球磨时间为12 h。将球磨后的粉末干燥,压制成尺寸为35 mm×6.5 mm ×5 mm的抗弯试样,在氢气脱脂炉中进行脱脂和预烧结,温度为600 ℃,时间1 h。然后在KSL-1700X烧结炉中进行真空烧结,烧结温度为1 450 ℃,保 温1 h。

表2 TiC基金属陶瓷的原料配比与碳添加量

1.3 性能测试

在Quanta FEG250扫描电镜上观察TiC基金属陶瓷材料的组织与形貌,对特征区域元素种类及含量进行EDS能谱分析。用背散射电子模式观察材料的显微组织,用二次电子模式观察试样的断口形貌。通过X射线衍射仪对金属陶瓷进行物相分析。用HVS—5型数显小负荷维氏硬度计测定金属陶瓷的维氏硬度,压力为49N,保压时间为10 s。每组测3个试样,每个试样测5个点,然后取平均值。用三点抗弯法在INSTRON 3369型电子万能材料试验机上测定金属陶瓷的抗弯强度,每组测试4个样,取平均值。

2 结果与分析

2.1 显微组织

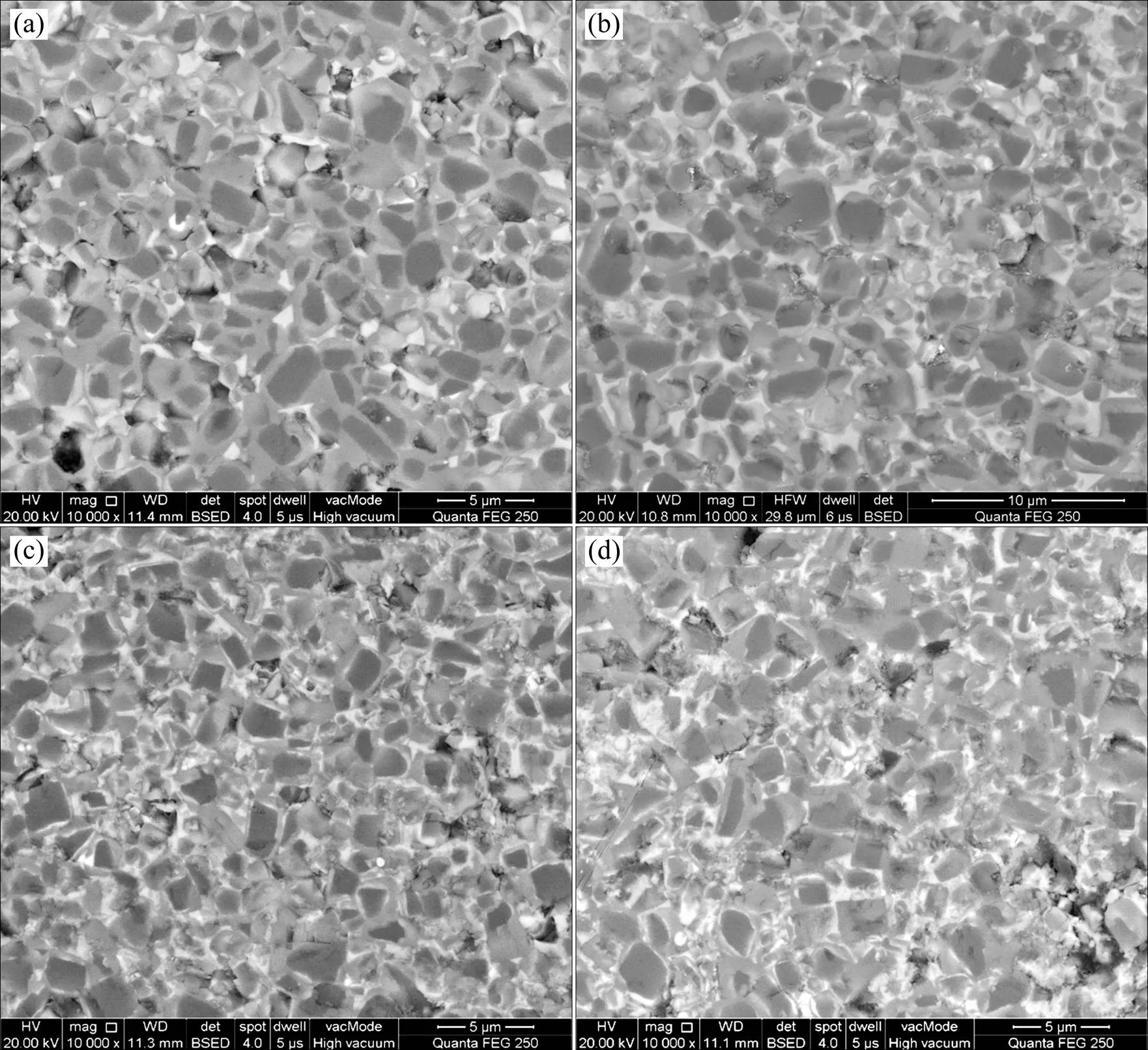

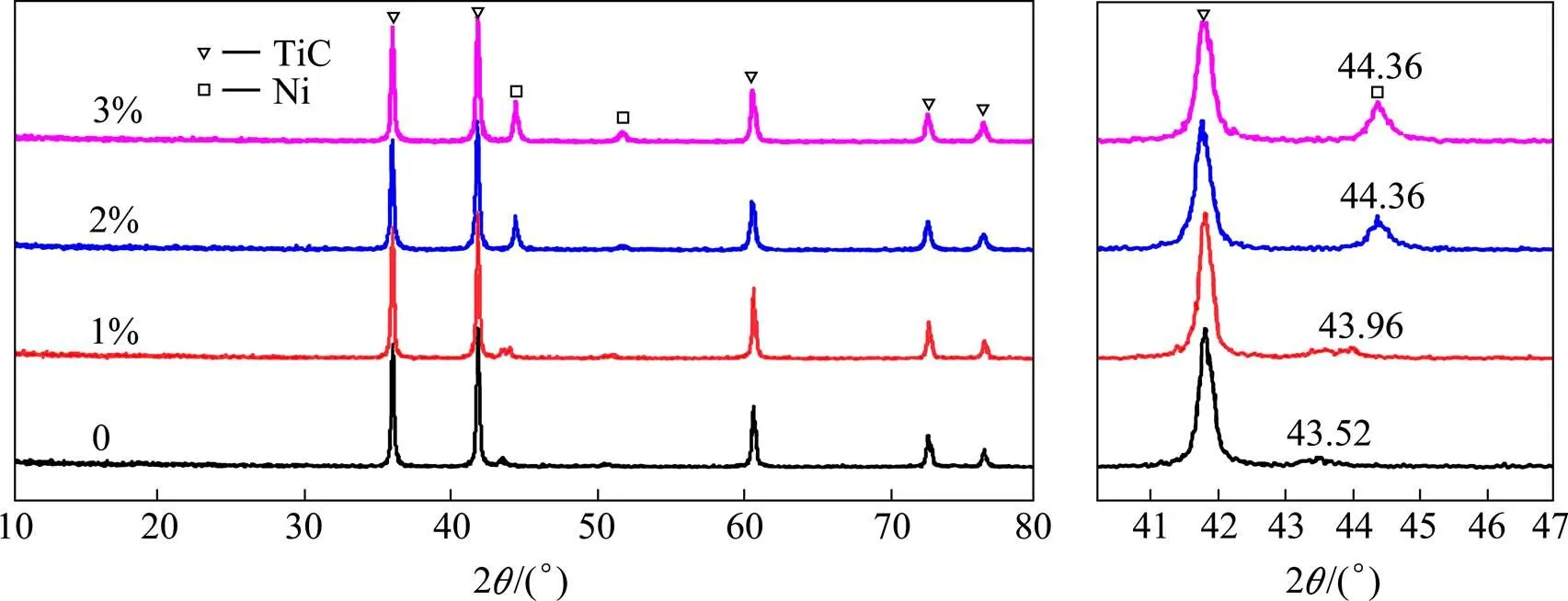

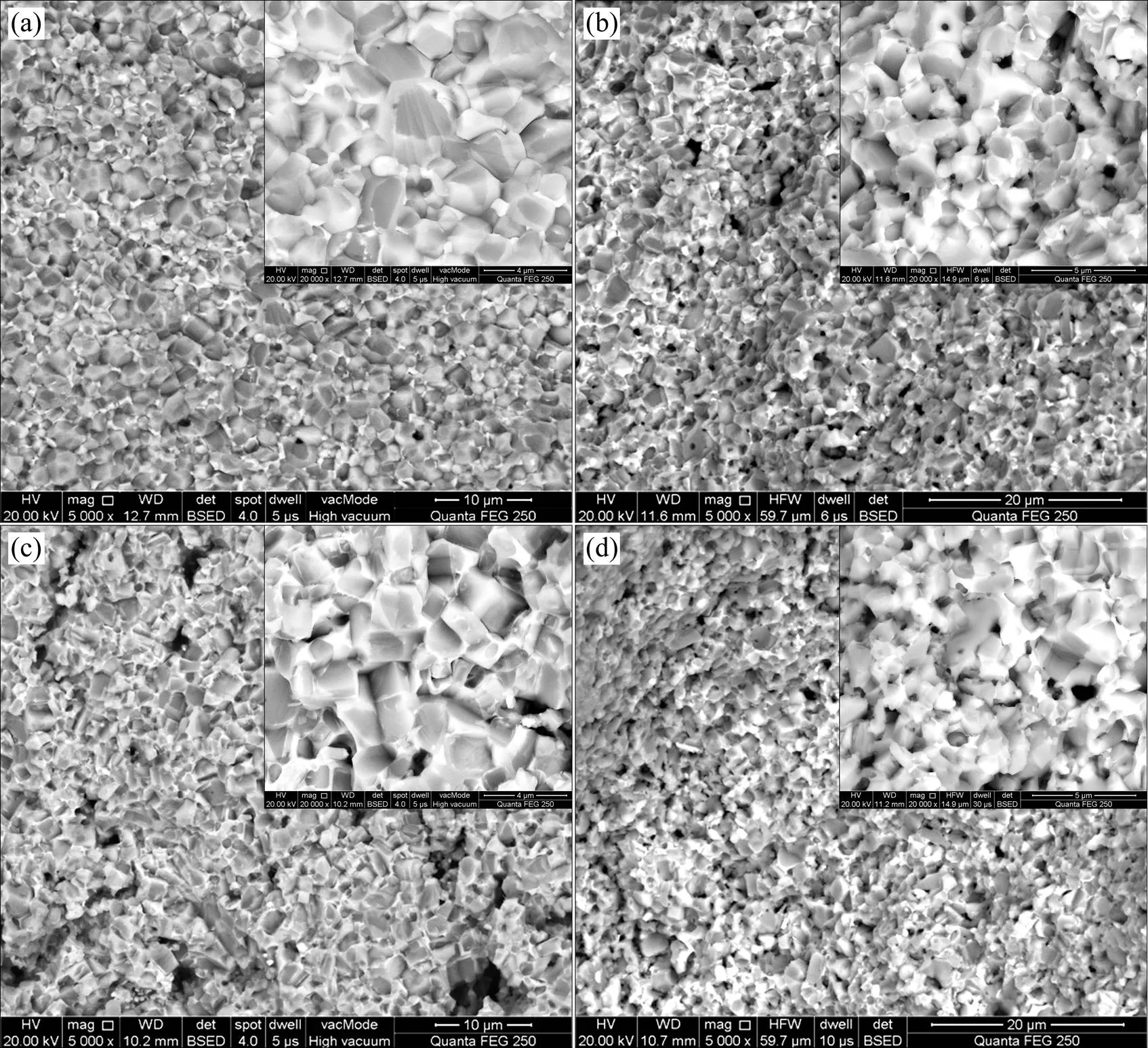

图1所示为4种不同碳添加量的TiC基金属陶瓷显微组织。从图1可看出,TiC基金属陶瓷的显微结构呈现典型的“芯–壳结构”,即由黑色芯部、灰色壳部和白色粘接相3部分组成。对组织中的黑芯部分、灰壳部分、以及白色部分进行能谱分析,结果如图2所示。从图2可知,芯部、壳部和粘接相中的元素含量明显不同。由于EDS分析元素含量时精确度不高,因而此处只关注其变化趋势:黑色芯部的主要元素为Ti和C;与黑色芯部相比,灰色壳部的Mo和W的含量略有增加,而Ti和C的含量减少;白色粘接相部分的主要成分为Ni,Ti和C,含有少量Mo和W等元素。在烧结过程中,随温度升高,体系中出现液相,TiC,WC以及升温阶段形成的Mo2C[10]溶解于液相中形成复杂的固溶体。烧结完成后降温的过程中,液相中溶解的过饱和的Ti,W和Mo等元素逐渐析出,以未溶解的TiC颗粒为核心形核生长,逐渐在TiC颗粒周围形成壳相,从而形成芯–壳结构的组织形貌。与芯部相比,壳相含有较多的W、Mo等元素,因而呈现灰色[11]。

另外从图1还发现,随碳含量增加,材料晶粒变细,壳相变薄。碳的添加会降低烧结温度[12],在较低温度下固相即被液相包覆,从而抑制硬质相长大,因而随碳含量添加,晶粒变细;同时,碳的添加会抑制TiC、WC和Mo在液相中的溶解度[13],因而随碳含量增加,液相中溶解的Ti、Mo、W元素减少,在降温过程中,依附未溶解的TiC核心形核而形成的壳相的总量变少,壳相的厚度变薄。

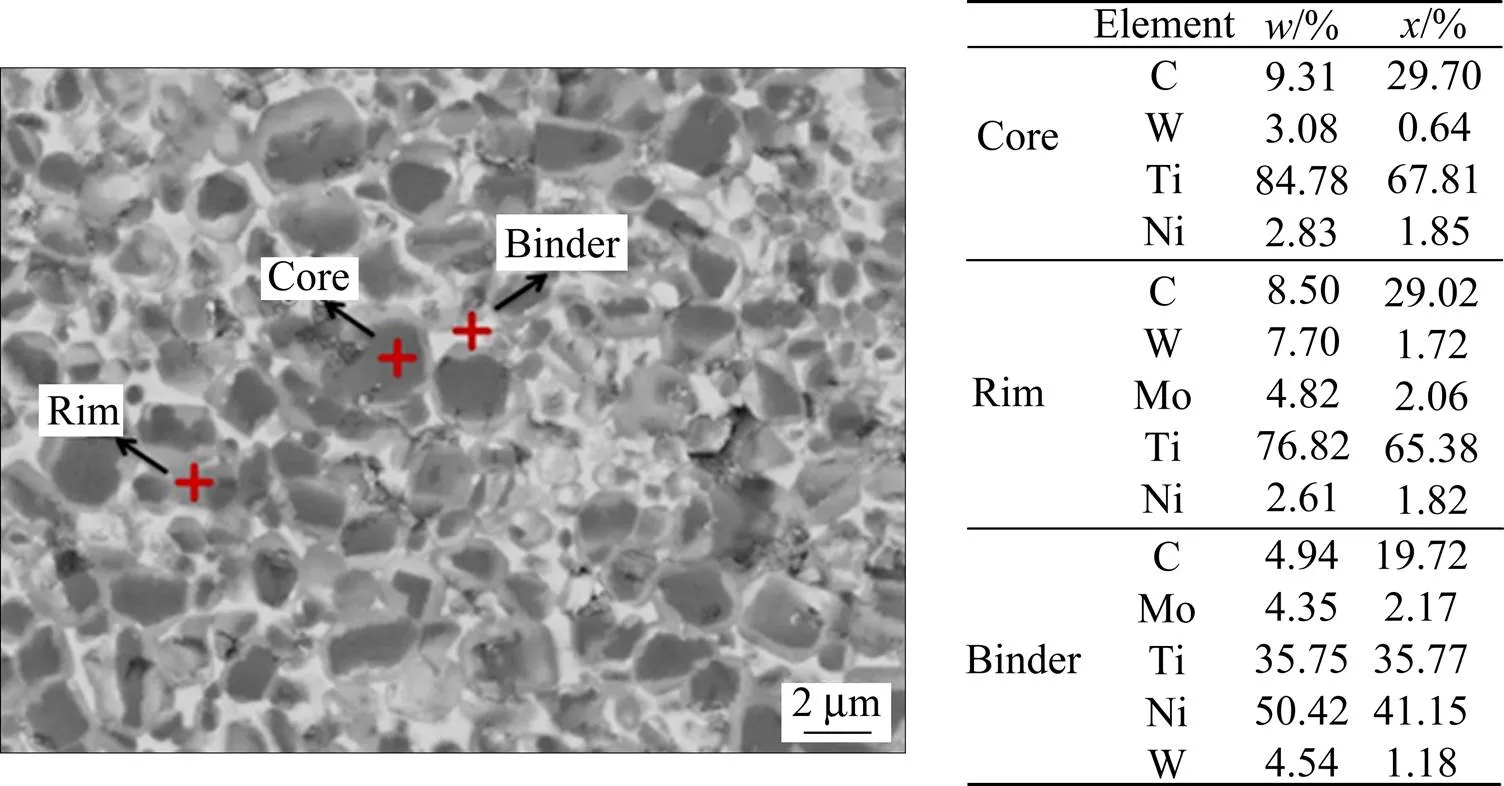

图3所示为4组不同碳添加量的金属陶瓷的XRD谱。由图可知,金属陶瓷中仅存在2个相,即TiC相和Ni相,而WC和Mo相消失。另外,随碳添加量增加,Ni相的含量增加。在碳添加量为0和1%时,Ni相的特征峰较弱;随碳含量增加,Ni相的特征峰变强。这可能是由于体系中Ni的体积较小,在进行XRD检测时,由于设备存在一定误差,少量的Ni不易被检测到,因而其波峰较弱;随着碳的添加,碳与Ni形成合金,导致Ni相的相对含量增加,因而其波峰变强。从图3还看出,随碳添加量增加,Ni相的衍射峰先是向右偏移,直到碳含量达到2%之后,衍射峰位置稳定,不再继续向右偏移。当体系中未添加碳时,Ni相中溶解较多的W、Mo重金属元素,其晶格发生畸变,与Ni相标准峰(44.507°)相比偏移量较大;随碳含量增加,Ni相中溶解的重金属元素减少,晶格常数畸变程度逐渐降低,因而波峰的偏移逐渐变小;当碳含量达到2%之后,波峰位置稳定,仅强度发生变化,这是由于各组成分中Ni相含量固定,碳与Ti、Mo、W等元素在与Ni相形成的固溶体已经饱和,Ni相中不会进一步溶入其它元素,因此Ni相的衍射峰位置不再继续发生变化,晶面间距也保持不变。

图1 不同碳添加量的TiC基金属陶瓷SEM形貌

(a) 0; (b) 1%C; (c) 2%C; (d) 3%C

图2 C试样的黑芯、灰壳和粘接相的能谱分析结果

图3 不同碳添加量的TiC基金属陶瓷的XRD谱

2.2 拉伸断口形貌

图4所示为不同碳添加量的TiC-Ni基金属陶瓷拉伸断口形貌。由图可见,不添加碳的试样断口表面存在少量孔隙,添加碳的试样孔隙数量增加。TiC-Ni基金属陶瓷在烧结过程中,W、Mo元素大量溶解于液相,有助于改善各相之间的润湿性,使液相数量增加,并且增加体系中的物质交换,在冷却析出过程中,还能填补固相颗粒表面的缺陷和颗粒间隙,从而提高材料的致密度[14]。然而,碳的添加降低了重金属元素在液相中的溶解度,对上述致密化过程产生负面影响,导致试样中的孔隙数量随碳添加量增加而增加。

从图4可看出,不添加碳的试样的断裂形式为沿晶断裂,有一个晶粒断裂形貌为贝壳状纹路,推测这是由于在受力时,该晶粒附近存在孔隙等缺陷而产生较大的应力,将晶粒撕裂,裂纹继续向外扩展。由于该试样中粘接相极少,使得晶粒之间的结合强度不高,并且壳相较厚也降低了材料的性能,从而导致粘接相没有出现明显的塑性变形;碳添加量为1%的试样晶粒变细,断裂过程中有少量的粘接相发生塑性变形,说明该试样的粘接相与硬质相之间结合强度有所提升;碳添加量为2%的试样,壳相厚度得到控制的同时粘接相含量进一步增加,与不添加碳的试样相比,断裂形式发生明显的变化,断口出现大量的撕裂棱;碳添加量为3%的试样,拉伸断口同样出现撕裂棱,但组织较疏松,导致粘接相的变形不均匀。

2.3 力学性能

图5所示为TiC基金属陶瓷的抗弯强度和维氏硬度随碳添加量的变化曲线。由图可见,随碳含量增加,材料的抗弯强度大幅上升,碳添加量为2%时抗弯强度达到最大值,为1 061 MPa。当碳含量超过2%时,抗弯强度开始下降。从图1看出,未添加碳的金属陶瓷的壳相较厚,过厚的壳相会影响金属陶瓷的性 能[15]。另外,由金属陶瓷的显微结构、XRD谱以及拉伸断口形貌看出,在碳添加量少时,颗粒之间的粘接相非常少,颗粒间的结合强度较低。因此未添加碳的试样抗弯强度较低。随碳添加量增加,壳相变薄,粘接相含量逐渐增加,断裂模式也慢慢发生变化,材料的强度逐渐上升。但与此同时,孔隙数量增加,导致抗弯强度和硬度下降。在这几组试样中,当壳相变薄和粘接相含量增加对抗弯强度提高产生的积极影响大于孔隙率上升产生的消极影响时,抗弯强度上升;反之,当壳相变薄和粘接相含量增加对抗弯强度提高产生的积极影响小于孔隙率上升产生的消极影响时,抗弯强度下降。因而随碳添加量增加,抗弯强度出现先上升后下降的变化。图5显示硬度随碳添加量增加而下降。影响硬度的因素主要有:晶粒细化产生的细晶强化作用、形成固溶体产生的固溶强化作用以及孔隙数量增加导致的硬度下降。添加碳可使晶粒细化,但当碳添加量超过2%之后,碳添加量对晶粒尺寸的影响不明显;同时添加碳会降低W和Mo元素在Ni相中的溶解度,因而固溶强化的效果随碳增加而逐渐减弱;另外碳含量持续增加导致孔隙的出现,进而导致硬度急剧下降。这3种因素的综合作用导致材料的硬度随碳添加量增加而下降。

图4 不同碳添加量的TiC基金属陶瓷的拉伸断口SEM形貌

(a) 0; (b) 1%C; (c) 2%C; (d) 3%C

图5 碳添加量对TiC基金属陶瓷抗弯强度和维氏硬度的影响

Fig.5 Effects of C additive amount on bending strength and Vickers hardness of TiC-based cermets

3 结论

1) 以TiC粉、Mo粉、WC粉以及Ni粉为原料,添加少量的碳,制备TiC-WC-Ni-Mo金属陶瓷,在烧结过程中形成典型的黑芯灰壳结构,芯部的主要成分为未溶解的TiC,壳相则由Ti、W、Mo等元素组成。

2) 随碳添加量增加,金属陶瓷的晶粒细化,同时孔隙数量逐渐增加。与未添加碳的金属陶瓷相比,添加碳的金属陶瓷的抗弯强度提高,硬度下降。随碳添加量增加,硬度逐渐下降,抗弯强度先上升后下降。碳添加量为2%时抗弯强度达到最大值,为1 061 MPa。

[1] MARI D, GONSETH D R. A new look at carbide tool life[J]. Wear, 1993, 165(1): 9−17.

[2] MOSKOWITZ D, TERNER L L. TiN improves properties of titanium carbonitride-base materials[J]. International Journal of Refractory Metals & Hard Materials, 1986(5): 13−16.

[3] ETTMAYER P, KOLASKA H, LENGAUER W, et al. Ti(C,N) cermets—metallurgy and properties[J]. International Journal of Refractory Metals & Hard Materials, 1995, 13(6): 343−351.

[4] 尤绍军, 严枫, 陈文君, 等. 轴承零件的选材及热处理[J]. 金属热处理, 2004, 29(9): 26−31. YOU Shaojun, YAN Feng, CHEN Wenjun, et al. Materials selection and heat treatment of bearing parts[J]. Heat Treatment of Metals, 2004, 29(9): 26−31.

[5] LIU Ning, YIN Weihai, ZHU Longwei. Effect of TiC/TiN powder size on microstructure and properties of Ti(C,N)-based cermets[J]. Materials Science & Engineering A, 2007, 445(6): 707−716.

[6] 熊计, 沈保罗. 超细TiC0.7N0.3金属陶瓷的烧结工艺研究[J]. 粉末冶金技术, 2004, 22(3): 36−39. XIONG Ji, SHENG Baoluo. Research on sintering process of superfine TiC0.7N0.3cermet[J]. Powder Metallurgy Technology, 2004, 22(3): 36−39.

[7] CHEN Xiao, XIONG Weihao, QU Jun, et al. Microstructure and mechanical properties of (Ti,W,Ta)C-Mo-Ni cermets[J]. International Journal of Refractory Metals & Hard Materials, 2012, 31(3): 56−61.

[8] DONG Guangbiao, XIONG Ji, CHEN Jianzhong, et al. Effect of WC on the microstructure and mechanical properties of nano Ti(C,N)-based cermets[J]. International Journal of Refractory Metals & Hard Materials, 2012, 35(1): 159−162.

[9] 高凌燕, 周书助, 伍小波, 等. 碳含量对超细Ti(C,N)基金属陶瓷的结构及性能的影响[J]. 包装学报, 2013, 5(3): 10−15. GAO Lingyan, ZHOU Shuzhu, WU Xiaobo, et al. Effect of carbon content on the microstructure and mechanical properties of superfine Ti(C,N)-based cermets[J]. Packaging Journal, 2013, 5(3): 10−15.

[10] 陈霞, 李晨辉. 纳米TiN复合Ti(C,N)基金属陶瓷烧结过程中的相演变[J]. 硬质合金, 2008, 25(2): 85−90. CHEN Xia, LI Chenhui. Phase evolution of nanometer TiN contained Ti(C,N)-based cermet during sintering[J]. Cemented Carbide, 2008, 25(2): 85−90.

[11] CHAO Sheng, LIU Ning, YUAN Yupeng, et al. Microstructure and mechanical properties of ultrafine Ti(CN)-based cermets fabricated from nano/submicron starting powders[J]. Ceramics International, 2005, 31(6): 851−862.

[12] ZHAO Yijie, ZHENG Yong, ZHOU Wei, et al. Effect of carbon addition on the densification behavior, microstructure evolution and mechanical properties of Ti(C,N)-based cermets[J]. Ceramics International, 2016, 42(4): 5487−5496.

[13] LI Pingping, YE Jinwen, LIU Ying, et al. Study on the formation of core–rim structure in Ti(CN)-based cermets[J]. International Journal of Refractory Metals & Hard Materials, 2012, 35(1): 27−31.

[14] 黄培云. 粉末冶金原理 [M]. 第2版. 北京: 冶金工业出版社, 1997. HUANG Peiyun. Principle of Powder Metallurgy[M]. 2nd ed. Beijing: Metallurgical Industry Press, 1997.

[15] 刘宁. TiC基金属陶瓷的组织性能及发展[J]. 金属陶瓷, 1992(3): 166−172. LIU Ning. The microstructure, mechanical properties and development of TiC-based cermets[J]. Cemented Carbide, 1992(3): 166−172.

Effects of carbon additive amount on the microstructure and properties of TiC-based cermets

YAO Songsong, CHENG Huichao, FAN Jinglian, LIU Tao

(Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

Using TiC powder, Mo powder, WC powder, and Ni powder as raw materials, 0, 1%, 2%, and 3% (mass fraction) of C powder were respectively added to prepare TiC-WC-Ni-Mo cermets, and the effects of C additive amount on the microstructure and properties of TiC based cermets were studied. The results show that the TiC-based cermets shows a typical black-core and grey-rim structure the main component of the core is TiC, and the rim is composed of Ti, W, Mo and other elements. With the increase of C additive amount, the grain size of the cermets decreases, but the porosity increases, the rim becomes thinner, the hardness of the material decreases, and the bending strength increases first and then decreases. When the C additive amount is 2%, the bending strength of the material reaches the maximum value of 1 061 MPa, and the hardness is 14.29 GPa.

C additive amount; TiC-based cermets; bending strength; microstructure; hardness

TG148

A

1673-0224(2018)06-569-06

2018−01−12;

2018−06−18

成会朝,副教授,博士。电话:15874996580;E-mail: chc26@sina.com

(编辑 汤金芝)