EPDM改性金属注射成形用油蜡基粘结剂体系

2019-01-05张晨铭卢仁伟杨忠臣李笃信

张晨铭,卢仁伟,杨忠臣,李笃信

EPDM改性金属注射成形用油蜡基粘结剂体系

张晨铭1,卢仁伟2,杨忠臣2,李笃信1

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 长沙聚众冶金科技有限公司,长沙 410083)

选用三元乙丙橡胶(EPDM)作为金属注射成形(MIM)用石蜡−油−聚丙烯粘结剂体系的改性剂,将改性前后四种配比粘结剂与17-4PH不锈钢粉末混合制备喂料,并注射成形。研究EPDM对喂料流变性能、生坯性能及脱脂性能的影响。结果表明:石蜡−油−聚丙烯粘结剂体系中加入EPDM改性后,喂料黏度增大,但不影响成形。随粘结剂中EPDM含量升高,注射坯冲击功提高,抗弯强度降低。EPDM含量为2%时喂料的综合力学性能较好,喂料注射七次后,生坯冲击功可达2.048 J,抗弯强度达6.3 MPa,仍保持较好的力学性能。加入EPDM后生坯溶剂脱脂速率加快,热脱脂后碳、氧含量均可控制在合理范围。

金属注射成形;粘结剂;EPDM;流变性能;力学性能;脱脂

金属注射成形(metal injection molding,MIM)是一种新型近净成形技术[1]。粘结剂作为核心,对MIM工艺乃至最终制品的性能具有重要的影响,一直以来是MIM的研究热点之一[2]。MIM工艺主要包括喂料制备、注射成形、脱脂、烧结四个工序[3]。油蜡基粘结剂以其兼具油基和蜡基粘结剂的优点,已广泛应用于工业生产。近年来,众多国内外学者对油蜡基粘结剂进行了研究与开发。李松林等[4]开发出一种新型油−蜡−聚乙烯粘结剂体系,使用该粘结剂制备的生坯溶剂脱脂速率超过2 mm/h。范景莲等[5]将油蜡基粘结剂与W-Fe-Ni粉末体系混合制备喂料,发现粘结剂的组成对喂料热性能具有很大影响。但现有的油蜡基粘结剂在实际使用中,喂料经多次循环后,注射所得生坯韧性差。三元乙丙橡胶是乙烯、丙烯和少量非共轭二烯烃的共聚物,具有耐热、耐老化、冲击弹性好等优异性能,是聚乙烯、聚丙烯、聚酰胺等材料的常用增韧剂。本文采用EPDM改性现有油蜡基粘结剂,研究EPDM的加入对喂料流变性能、生坯力学性能、脱脂性能等的影响。

1 实验

采用的17-4PH气雾化不锈钢粉末为英国Osprey公司提供,粘结剂成分为石蜡、植物油、聚丙烯(PP)、E型三元乙丙橡胶(EPDM)。

在现有石蜡−油−聚丙烯粘结剂体系中,以EPDM替代粘结剂中部分PP,EPDM添加量分别占粘结剂总质量的0%,2%,4%,8%,粉末装载量固定为58%。将粘结剂组元和17-4PH不锈钢粉末加入捏合机混炼,180 ℃混炼3 h得到喂料。喂料通过注塑机完成注射成形,注射温度152 ℃,注射压力8.0 MPa,注射坯形状和尺寸如图1所示。将注射坯置于二氯甲烷溶剂中脱脂,脱脂时间设置为1~5 h,脱脂温度35 ℃,待溶剂脱脂完成,坯体在45 ℃下干燥1 h后按拟定工艺进行热脱脂。

图1 试样形状及三维尺寸

采用RH-7D高级毛细管流变仪对喂料流变性能进行测试;用XJJ-50简支梁冲击试验机对注射坯冲击功进行测试,以冲击功表征韧性;用Instron3369材料力学试验机对注射坯抗弯强度进行测试;用CS-600碳硫分析仪和TCH-600氧分析仪分别测定热脱脂后坯体中残余碳、氧含量。

2 结果与讨论

2.1 EPDM对喂料流变性能的影响

2.1.1 喂料黏度

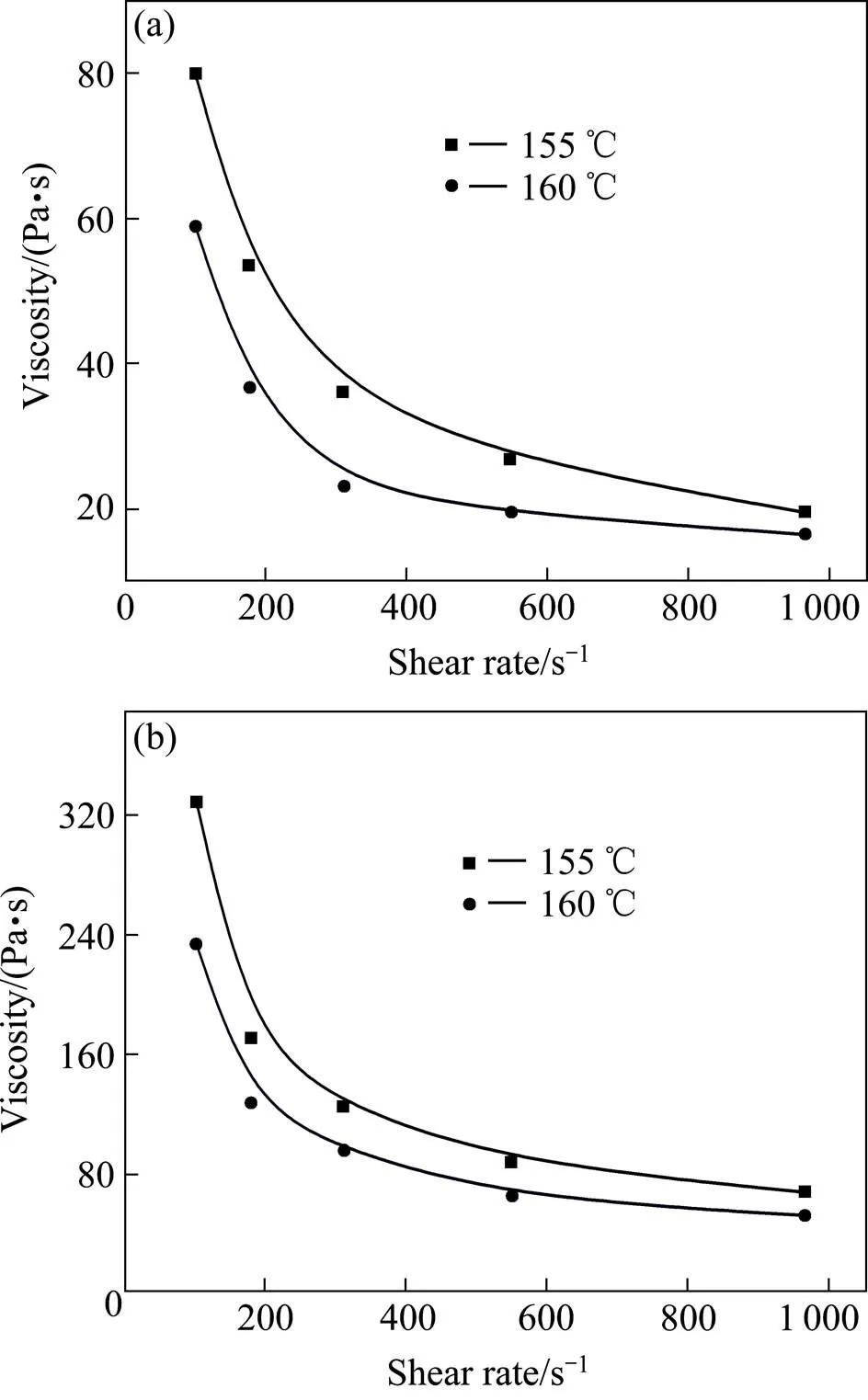

喂料流变性能对合理制定注射工艺具有指导意义。为探究粘结剂中EPDM的加入对喂料黏度的影响,将EPDM添加量为0%和8%两种喂料进行流变性能测试。MIM喂料在剪切速率为100~1000 s−1的范围内,黏度小于1 000 Pa·s才能适于注射成形,但喂料黏度不宜过低,否则可能导致注射成形过程中粉末与粘结剂两相分离,注射坯产生密度梯度[6−7]。图2为两种喂料在不同温度下的黏度与剪切速率的关系。随温度和剪切速率提高,两种喂料黏度均呈降低趋势,喂料黏度值都保持在1 000 Pa·s以下。在同一温度下,含8%EPDM喂料的黏度值更大,EPDM的分子量较高,本身黏度高于PP,EPDM部分取代PP加入粘结剂后,体系的内摩擦阻力增大,导致聚合物分子链之间相对运动困难,喂料黏度增加[8]。

图2 不同EPDM含量喂料黏度与剪切速率的关系

2.1.2 温度和剪切速率对喂料黏度的影响

两种喂料在剪切速率相同时,随温度升高,黏度均有所下降。温度升高,分子的内能增加,分子运动加剧,分子间相互作用力不足以约束越来越强的分子运动,导致粘结剂分子间距增大,内摩擦力降低。在同一温度下,两种喂料黏度均随剪切速率增长而下降,具有假塑性流体剪切变稀的特点。原因可能是在剪切力的作用下,喂料中的粉末颗粒随粘结剂沿流动方向发生取向和重排,小颗粒进入到大颗粒之间的间隙中,且团聚的粉末被分散,促进了喂料的均匀性[9]。对于假塑性流体,其黏度和剪切速率有如下关系:

式中:为黏度;为剪切速率;k为常数;为流动行为指数。

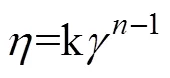

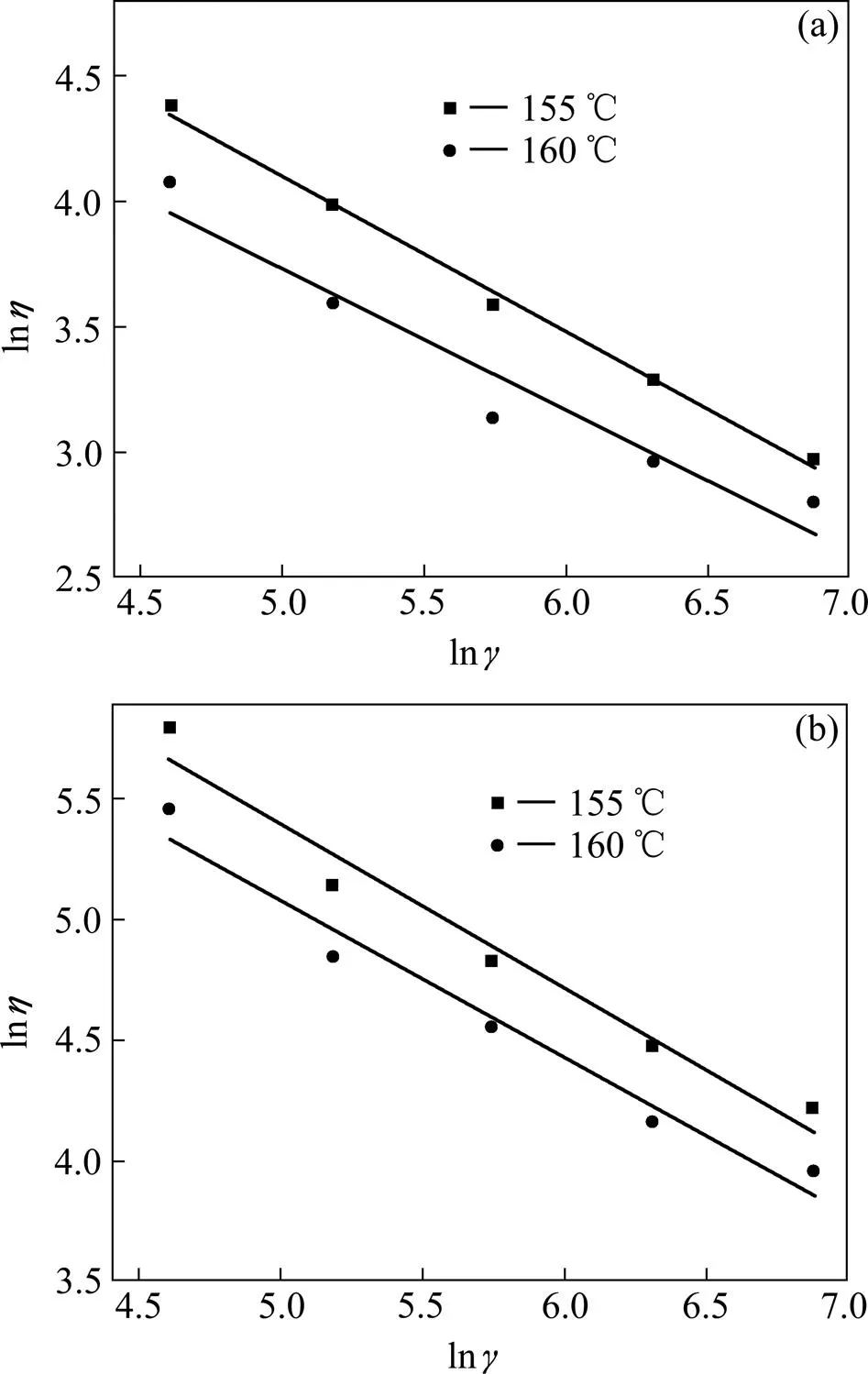

值的大小反映喂料黏度随剪切速率变化的快慢,MIM喂料的值小于1,喂料黏度随剪切速率升高而降低。若值过大,喂料在注射过程中无法通过改变剪切速率来调整流动性;值越小,喂料黏度随剪切速率的变化而变化越快,但值过小,在成形工艺中流变稳定性差,不利于成形[10]。一般观点是,喂料的值在大于0.2的前提下,值越小越适于注射成形[11]。将公式(1)等号两边取对数,以ln作为ln的函数,经过线性拟合,得到图3,通过图中直线斜率计算得到两种喂料在不同温度下的值,结果如表1所列。在同一温度下,EPDM含量为8%的喂料值更接近0.2,因此更适于注射。

图3 不同EPDM含量喂料黏度对数lnη与剪切速率对数lnγ的关系

表1 喂料不同温度下的n值

2.2 EPDM对生坯力学性能的影响

为提高材料利用率,MIM喂料一般会多次重复使用,但是现有油蜡基粘结剂所制备的喂料在多次循环使用后,力学性能会有不同程度的降低。喂料循环到第七次时,喂料韧性降低会导致复杂和薄壁零件脱模困难,坯体受到外力时易产生表面和内部裂纹[12],需要加入新料才能继续使用。这是由于重复的高温机械加工,强剪切力的作用,以及加工过程中氧和杂质的存在,导致粘结剂中低分子组元挥发,高分子组元热降解和热氧化[13−14]。因此,喂料多次循环后的生坯韧性受到关注,生坯韧性可由其冲击功的大小来表征。不同EPDM含量的生坯冲击功随循环次数的变化如图4(a)所示,随EPDM含量增加,生坯冲击功提高。粘结剂中EPDM对PP具有增韧作用,符合银纹−剪切带机理,当生坯受到外力作用时,EPDM做为应力集中点,会引发银纹和剪切带以吸收大量的能量[15]。随喂料循环次数增加,生坯冲击功有所降低。当EPDM加入量为2%时,坯体冲击功明显提升,经过七次循环后,不含EPDM的生坯冲击功为1.465 J,而含2% EPDM的生坯冲击功可达2.048 J,提升了约40%,坯体韧性大幅提高。EPDM添加量由2%增加到8%的过程中,冲击功增长较缓。

喂料多次循环后,生坯强度也会下降,为避免在搬运和后续的脱脂过程中产生掉边、掉角等现象,注射坯强度应大于5.0 MPa[4]。图4(b)为不同EPDM含量生坯抗弯强度随循环次数的变化。对于同一循环次数的喂料,随EPDM含量增加,坯体抗弯强度呈降低趋势。EPDM分子量分布不均匀,分子链段内几乎没有结晶段产生,导致其刚性和强度较低[16]。纯PP的强度高,但加入EPDM后破坏了PP的高结晶性,共混体系结晶度降低,生坯强度降低。随循环次数增加,生坯抗弯强度略有降低。喂料七次注射后,不同EPDM含量喂料所制备的生坯强度均大于5.0 MPa。

图4 不同EPDM含量生坯的(a)冲击功和(b)抗弯强度与循环次数的关系

2.3 EPDM对脱脂工艺的影响

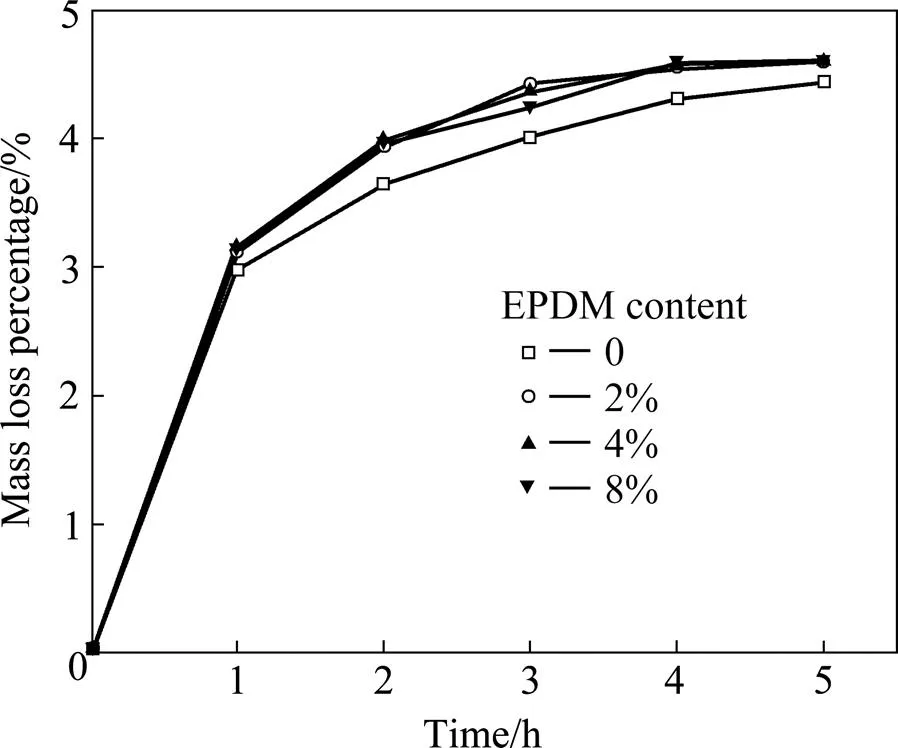

采用溶剂脱脂+热脱脂的脱脂工艺,对不同EPDM含量的生坯同时进行溶剂脱脂。将脱脂时间控制在1~5 h,经过溶剂脱脂后,样品外观均无明显缺陷。生坯溶剂脱脂质量损失率与脱脂时间的关系如图5 所示。

溶剂脱脂的目的是脱除粘结剂中可溶性组分,实际生产中,粘结剂可溶性组分脱除85%以上,即可形成热脱脂所需连通孔隙,本研究中质量损失率达3.95%以上即符合要求。由图5可知,所有生坯在0~1 h 的脱脂速率最快,质量损失率均可达3.0%以上。不含EPDM的生坯在1~5 h内脱脂速率较慢,在脱脂4 h后质量损失率达到3.99 %,含EPDM的生坯每小时质量损失率几乎相等,在1 h后仍保持较快脱脂速率,脱脂进行3 h后,质量损失率均达到4.0%以上,因此EPDM的加入使溶剂脱脂速率加快。

图5 不同EPDM含量生坯溶剂脱脂质量损失率与脱脂时间的关系

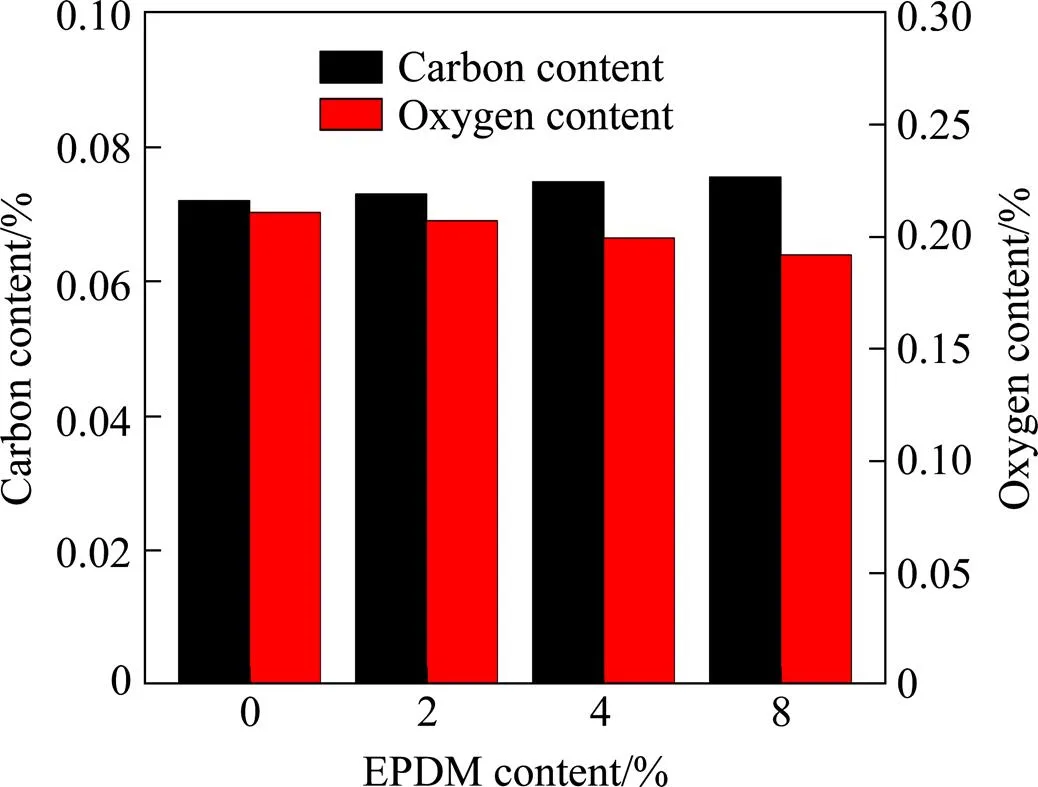

不锈钢中碳含量对材料韧性和抗腐蚀性能有重要影响,17-4PH不锈钢中碳含量标准为小于0.07%,EPDM本身含大量碳元素,因此需要考察热脱脂后坯体残碳量。氧是不锈钢中的有害元素,氧含量增加会导致材料韧性降低,并使不锈钢具有热脆性,不锈钢中氧含量越低,对材料越有利[17]。生坯热脱脂后残留碳、氧含量如图6所示,不同EPDM含量的生坯热脱后碳含量均较低,随EPDM含量增加,坯体中碳含量略有升高,但保持在0.08%以下;氧含量随EPDM含量增加而降低,均低于0.22%。经过烧结后产品中碳、氧含量会进一步降低,因此EPDM作为粘结剂组元时,产品的碳、氧含量可控制在合理范围内。

图6 坯体热脱脂后碳、氧含量

3 结论

1) EPDM作为改性剂加入石蜡−油−聚丙烯粘结剂体系中,喂料黏度值增大,但保持在1 000 Pa·s以下,不影响成形,喂料流动行为指数更接近0.2,综合流变性能更好。

2) 随着EPDM含量增加,生坯冲击功提高,抗弯强度降低。当EPDM含量为2%时,喂料力学性能最佳,喂料注射七次后,生坯冲击功可达2.048 J,抗弯强度大于5.0 MPa,循环使用能力提高。

3) 粘结剂中加入EPDM后,溶剂脱脂时间可由4 h缩短至3 h,热脱脂后碳、氧含量保持在合理范围。

[1] 曲选辉. 粉末注射成形的研究进展[J]. 中国材料进展, 2010, 29(5): 42−47. QU Xuanhui. Research progress of powder injection molding[J]. Materials China, 2010, 29(5): 42−47.

[2] 李笃信, 唐嵘, 李益民, 等. 金属粉末注射成形粘结剂及其研究进展[J]. 粉末冶金材料科学与工程, 1999, 4(4): 281−288. LI Duxin, TANG Rong, LI Yimin, et al. Metal powder injection molding binder and its research progress[J]. Materials Science and Engineering of Powder Metallurgy, 1999, 4(4): 281−288.

[3] FU G, LOH N H, TOR S B, et al. Injection molding, debinding and sintering of 316L stainless steel microstructures[J]. Applied Physics A, 2005, 81(3): 495−500.

[4] LI S, HUANG B, LI Y, et al. A new type of binder for metal injection molding[J]. Journal of Materials Processing Technology, 2003, 137(1/3): 70−73.

[5] 范景莲, 黄伯云. 粘结剂组成对粘结剂和喂料热性能的影响[J]. 稀有金属材料与工程, 2004, 33(2): 213−217. FAN Jinglian, HUANG Baiyun. Effect of binder composition on binder properties and thermal properties of feedstock[J]. Rare Metal Materials and Engineering, 2004, 33(2): 213−217.

[6] JANG J, LEE H, LEE W, et al. Evaluation of feedstock for powder injection molding[J]. Japanese Journal of Applied Physics, 2014, 53(5S3): 05HA03.

[7] FAREH F, DEMERS V, DEMARQUETTE N R, et al. Influence of segregation on rheological properties of wax-based feedstocks[J]. Powder Technology, 2017, 320: 273−284.

[8] 徐正伟, 李蕾, 徐灵明, 等. 石蜡油对三元乙丙橡胶硫化特性和动态性能的影响[J]. 合成橡胶工业, 2015, 38(4): 318−321. XU Zhengwei, LI Lei, XU Lingming, et al. Effect of paraffin oil on the vulcanization and dynamic properties of three ethylene propylene rubber[J]. China Synthetic Rubber Industry, 2015, 38(4): 318−321.

[9] GERMAN R M, BOSE A. Injection Molding of Metals and Ceramics[M]. New Jersey: Metal Powder Industries Federation, 1997: 97−98.

[10] 徐小明, 李笃信, 吴谓, 等. 改进型催化脱脂型粘结剂及其应用研究[J]. 粉末冶金工业, 2015, 25(5): 36−41. XU Xiaoming, LI Duxin, WU Wei, et al. The modified catalytic debinding binder and its application research[J]. Powder Metallurgy Industry, 2015, 25(5): 36−41.

[11] 梁叔全, 黄伯云. 粉末注射成形流变学[M]. 长沙: 中南大学出版社, 2000: 35−36. LIANG Shuquan, HUANG Baiyun. Rheology of Powder Injection Molding[M]. Changsha: Central South University Press, 2000: 35−36.

[12] ESCOBAR C F, SANTOS L A D. New eco-friendly binder based on natural rubber for ceramic injection molding process[J]. Journal of the European Ceramic Society, 2015, 35(13): 3567− 3575.

[13] RAMIREZ-VARGAS E, NAVARRO-RODRIGUEZ D, BLANQUETO-MENCHACA A I, et al. Degradation effects on the rheological and mechanical properties of multi-extruded blends of impact-modified polypropylene and poly (ethylene- co-vinyl acetate)[J]. Polymer Degradation & Stability, 2004, 86(2): 301−307.

[14] AURREKOETXEA J, SARRIONANDIA M A, URRUTIB- EASCOA I, et al. Effects of recycling on the microstructure and the mechanical properties of isotactic polypropylene[J]. Journal of Materials Science, 2001, 36(11): 2607−2613.

[15] 李铁, 田明, 隋军, 等. PP/EPDM共混合金的结构与性能研究[J]. 中国塑料, 2005, 19(1): 39−43. LI Tie, TIAN Ming, SUI Jun, et al. Study on the structure and properties of PP/EPDM blend[J]. China Plastics, 2005, 19(1): 39−43.

[16] 张明轩. 聚烯烃类弹性体的特性及其对聚丙烯的增韧[D]. 浙江: 浙江大学, 2017: 26. ZHANG Mingxuan. Characteristics of polyolefin-based elastomers and their application in toughening modification of polypropylene[D]. Zhejiang: Zhejiang University, 2017: 26.

[17] 王晓峰, 陈伟庆, 毕洪运, 等. 影响双相不锈钢热塑性的诸因素讨论[J]. 上海金属, 2007, 29(6): 37−41. WANG Xiaofeng, CHEN Weiqing, BI Hongyun, et al. Discussion on hot workability of duplex stainless steel[J]. Shanghai Metals, 2007, 29(6): 37−41.

Modification of oil-wax-polypropylene based binder by EPDM for MIM

ZHANG Chenming1, LU Renwei2, YANG Zhongchen2, LI Duxin1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Changsha Juzhong Metallurgy Technology Co. Ltd, Changsha 410000, China)

EPDM was used as modifier in oil-wax-polypropylene based binder system for MIM in this paper. Four formulations of binder and 17-4PH stainless steel powder were mixed to prepare feedstocks and then injection molding. The effects of EPDM content on the rheological characteristics of feedstocks, properties of green parts as well as degreasing properties were studied. The results show that the viscosity of feedstock increases with EPDM addition. With the increase of EPDM content, the impact energy of green parts increases as well as bending strength decreases. The optimal mechanical properties of green parts are obtained when EPDM content is 2%. After seven cycles, the impact energy is 2.048 J, the bending strength is 6.3 MPa. In addition, the speed of solvent debinding increases with EPDM addition. Carbon content and oxygen content of debound parts can keep in reasonable range.

MIM; binder; EPDM; rheological properties; mechanical properties; degreasing

TF124

A

1673-0224(2018)06-619-05

2018−03−29;

2018−05−08

李笃信,教授,博士。电话:13874882497;E-mail: liduxin6404@csu.edu.cn

(编辑 高海燕)