Ni颗粒增强AZ61复合材料的微观组织和力学性能

2019-01-05冯艳陈超王日初王小峰

冯艳,陈超,王日初,王小峰

Ni颗粒增强AZ61复合材料的微观组织和力学性能

冯艳1, 2,陈超1, 2,王日初1, 2,王小峰1, 2

(1. 中南大学 电子封装及先进功能材料湖南省重点实验室,长沙 410083;2. 中南大学 材料科学与工程学院,长沙 410083)

采用密闭半固态搅拌铸造工艺结合热挤压制备Ni颗粒增强AZ61复合材料板材,Ni颗粒含量(质量分数,下同)分别为3%,6%和9%,研究Nip/AZ61复合材料的微观组织、力学性能以及强化机制。结果表明:Nip/AZ61复合材料的增强相主要为细小的Mg2Ni相和大块AlNi相,尺寸分别为2~4 μm和10~20 μm。Mg2Ni和AlNi能有效细化晶粒、促进再结晶,与镁基体结合良好。颗粒周围存在位错塞积,基体存在孪晶。Mg2Ni和AlNi相都能有效提高材料的硬度、弹性模量和抗拉强度,但伸长率降低。9%Nip/AZ61复合材料的抗拉强度达到286.5±1.2 MPa,伸长率为4.3%±0.9%。Nip/AZ61复合材料的强化机制为细晶强化、Orowan强化以及载荷传递效应。

Ni颗粒;AZ61镁合金;复合材料;微观组织;力学性能

镁基复合材料具有优越的比强度、比模量、疲劳强度、抗高温蠕变性能以及耐磨性能,在航空航天、国防、信息通信和运输工业等领域具有广阔的应用前景[1−2],成为复合材料的研究热点之一[3]。镁合金作为密度最低的结构材料,由于其真实强度低、刚度低、耐腐蚀性能差、塑性较差以及高温性能差等缺陷,在实际应用中受到限制[4−6]。添加高强度、高硬度、高熔点的增强体,可有效改善镁合金的这些缺陷,得到综合性能更优异的镁基复合材料。通过大量研究,已设计了多种具有实际应用的镁基复合材料[7]。例如,SiCp/ AZ91复合材料,因具有优越的耐磨性能而成功用于制备皮带轮等样品零件[8];将高硬度、高强度的SiC颗粒引入纯镁中,得到可用于螺旋桨、汽缸和导弹尾翼的高性能复合材料[8]。以比强度更高的镁锂合金为基体,添加B4C和B颗粒增强体,得到的B4Cp/Mg- Li和Bp/Mg-Li复合材料已成功应用于制造天线构件[7]。以往对于镁基复合材料的研究大部分集中在SiC和Al2O3等陶瓷材料以及碳纳米管等几类常见增强体的镁基复合材料上[1, 9−11],制备工艺以搅拌铸造法、粉末冶金法以及压力浸渗法等几种常见的传统方法为 主[5, 12]。然而传统的陶瓷增强体与镁基体的润湿性较差,在制备过程中镁基体难以润湿增强体,导致界面结合不好;当增强体的尺寸越小、体积分数越大时,增强体富集越严重,越难以分散[1, 9−10];在制备过程的高温阶段,增强体与镁基体存在不同程度的界面反应,尽管有些界面反应产物有利于界面结合,但大多数界面反应不利于界面结合[13]。金属颗粒是镁基复合材料的一类特殊增强体,其中的Ni与镁基体的固溶度较小,且与Mg容易形成Mg2Ni第二相作为增强相[14−15]。另外,Ni颗粒与镁基体的润湿性远远优于陶瓷颗粒与镁基体的润湿性[16],这意味着金属Ni颗粒和镁基体之间结合更好,有利于改善镁基复合材料的界面结合以及避免增强体分散不均匀的问题,从而获得强度和塑性较好的镁基复合材料。HASSAN 等[14]采用分解熔融沉积技术和热挤压获得的Ni颗粒增强Mg复合材料(14%Ni/Mg),Mg2Ni相和Ni颗粒为主要增强相,材料的极限抗拉强度为463±3MPa。TUN等[16]采用粉末冶金技术制备的(0.7%Al2O3p+7%Nip)/Mg复合材料,Ni颗粒和Mg2Ni第二相是主要增强体,材料的抗拉强度和伸长率分别为272±2 MPa和9.5%。Ni颗粒增强镁基复合材料最大的特点是在改善镁基体强度的同时,还能保持可观的塑性。但目前有关Ni颗粒增强镁基复合材料的研究集中在以纯镁为基体,对镁合金为基体的Ni颗粒增强复合材料性能研究尚有不足。有研究表明采用搅拌摩擦加工工艺制备Ni颗粒增强Mg-Al-Zn合金复合材料的增强相为Mg2Ni和AlNi相等[17]。因此,采用Ni颗粒作为增强颗粒制备AZ61镁合金,能形成新的增强相AlNi相,有望获得强度更高的镁基复合材料。本文作者采用密闭半固态搅拌铸造法和热挤压制备Ni颗粒增强AZ61复合材料,研究该复合材料的增强体类型,分析材料的微观组织、力学性能及强化机制。

1 实验

1.1 Nip/AZ61复合材料制备

采用密闭半固态搅拌铸造法制备Ni颗粒增强AZ61复合材料,所用原料为高纯镁、高纯铝锭以及高纯锌锭,增强体为纯Ni粉,粒度为20~70 μm 的椭圆状颗粒。具体的制备工艺为:首先按照AZ61镁合金的名义成分(质量分数) Mg-6%Al-1%Zn称量合金原料,装入石墨坩埚,在井式熔炼炉中通入氩气作为保护气体,在750 ℃下预先熔炼,经过除渣、静置、浇铸、水冷,得到AZ61镁合金铸锭。将Ni颗粒分别按质量分数为3%,6%和9%的添加量与AZ61镁合金混合,密封于尺寸(直径×长度)为125 mm×420 mm的不锈钢包套中,放置在大型箱式电阻炉中,升温至750 ℃,保温2 h,待镁合金基体熔化。然后,将不锈钢包套放入另一个630 ℃恒温的大型箱式炉中,保温15 min直至镁基体为半固态,进行不规则的滚动15 min达到搅拌的目的。接着,在750 ℃电阻炉中重新熔化,水冷,车去不锈钢包套,得到Ni颗粒增强AZ61复合材料(Nip/AZ61)样品。在400 ℃下保温12 h进行均匀化退火,然后在200 t液压挤压机上进行热挤压,挤压比为11.25:1,挤压速度为1 mm/s,得到截面尺寸为10 mm×110 mm的镁基复合材料板材。同时还制备挤压态AZ61镁合金作为对比试样。

1.2 性能测试

从Nip/AZ61复合材料挤压板材上取金相、SEM、XRD、TEM分析样品和拉伸试样。金相样品经镶样、抛光、腐蚀等处理后,在POLYVAR-METHMV-2 金相显微镜下观察复合材料的显微组织。采用的腐蚀剂组成为1 mL HNO3+1 mL乙酸+1 g草酸+95 g蒸馏水。通过电子探针的能谱分析和XRD物相分析确定复合材料中增强相的种类。采用扫描电镜和透射电镜观察和分析材料的组织、界面结合以及晶体缺陷等。拉伸试样的标距为35 mm,厚度和宽度分别为3.8 mm和 8 mm,采用Instron MTS 810 力学试验机测定材料的室温拉伸性能,拉伸速率为0.2 mm/min,同时利用拉伸曲线测量材料的弹性模量。试样表面经过抛光后,采用HBS62.5 型布洛维硬度计测量硬度。选取直径为5 mm的钢球,加载应力为3 kg,加载时间为15 s,每个试样选取5个点进行测量,去掉误差较大的点后取其平均值作为最终的结果。

2 结果和讨论

2.1 微观组织

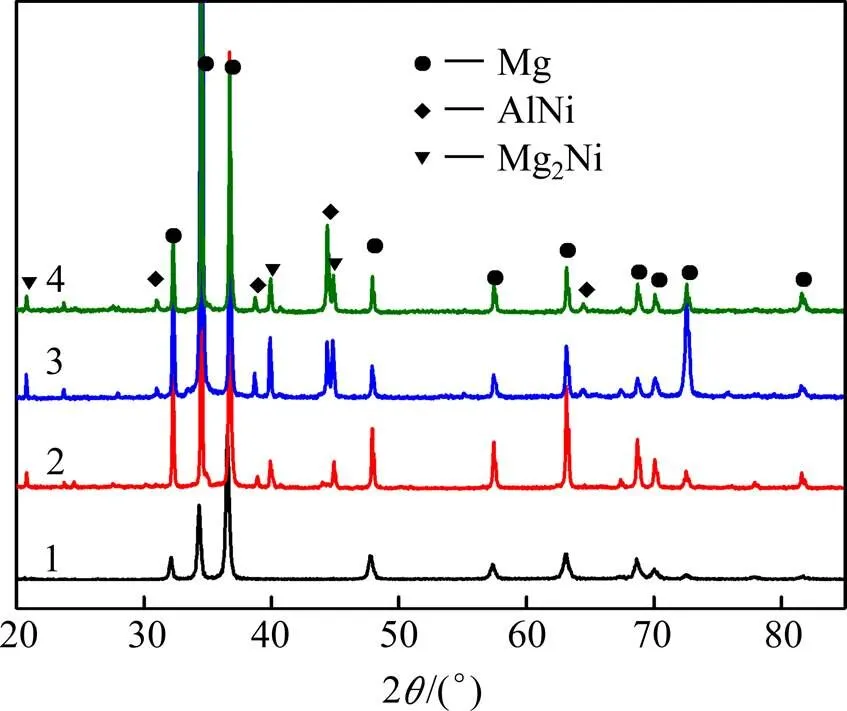

图1所示为Nip/AZ61复合材料和AZ61镁合金的XRD谱。由图可见不同Ni颗粒含量的Nip/AZ61复合材料均含有Mg,Mg2Ni和AlNi这3种物相的衍射峰,即Ni颗粒分别与基体合金中的Mg和Al反应形成Mg2Ni和AlNi相。而AZ61镁合金只含有Mg的衍 射峰。

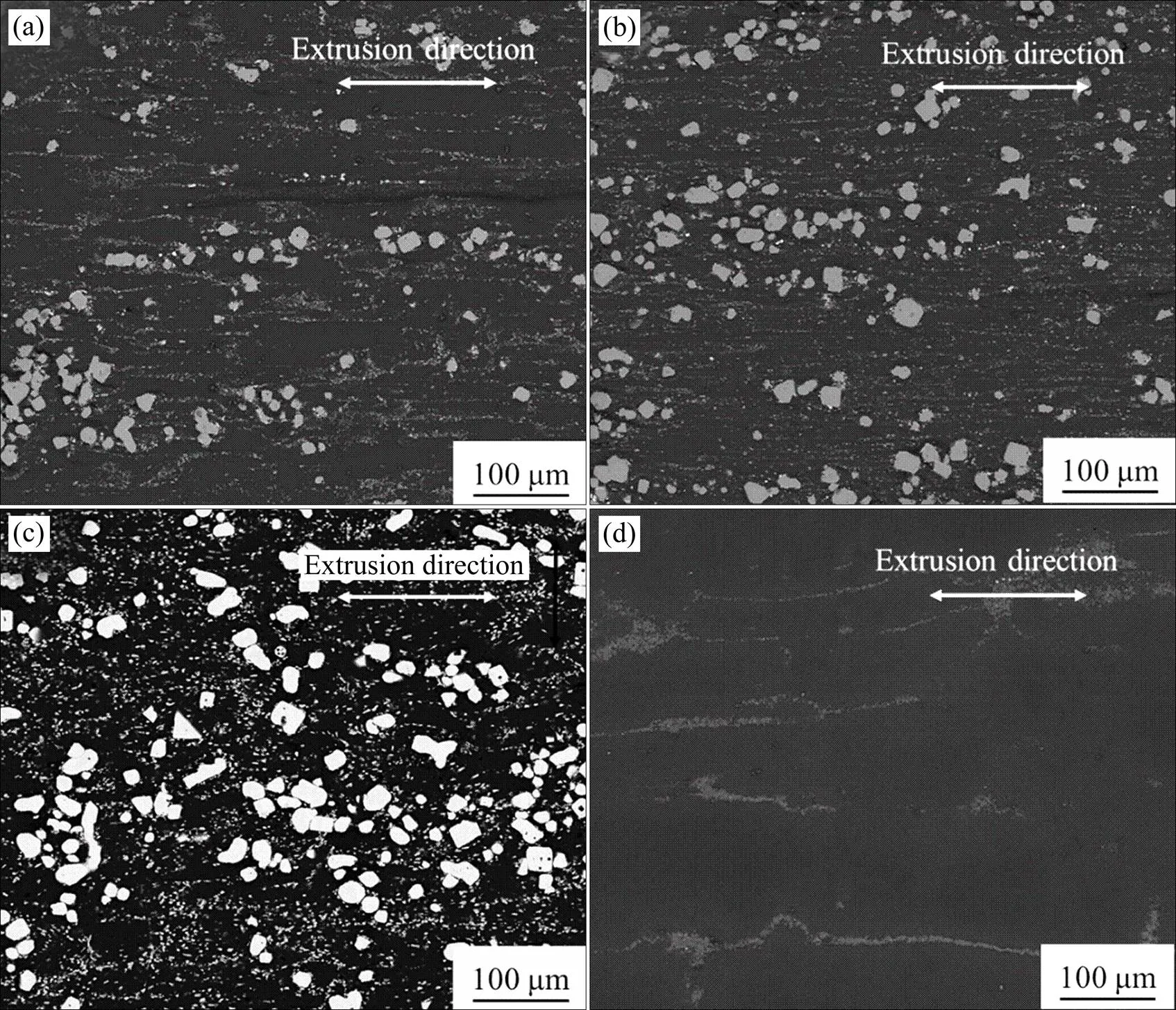

图2所示为Nip/AZ61复合材料和AZ61镁合金的SEM形貌。由图可见,AZ61镁合金中除了晶界处连续分布少量的第二相,镁基体中没有颗粒存在。Nip/AZ61复合材料的基体中含有大量的颗粒,材料没有明显的孔洞,颗粒边界完整,无明显的破碎现象,颗粒沿挤压方向呈流线均匀分布,颗粒数量随Ni颗粒添加量增加而增加。Nip/AZ61复合材料含有大块和细小两种形貌的颗粒,与图1所示Nip/AZ61复合材料XRD谱中除了Mg基体外还有Mg2Ni和AlNi相对应。通过Image-pro plus 软件分析,大块相和弥散相的尺寸分别为10~20 μm和2~4 μm,3%Nip/AZ61,6%Nip/ AZ61和9%Nip/AZ61复合材料中大块相的质量分数分别为7.35%,3.3%和12.46%,弥散相的质量分数分别为3.78%,17.32%和4.60%。

图1 Nip/AZ61复合材料和AZ61镁合金的XRD谱

1—AZ61;2—3%Nip/AZ61;3—6%NiP/AZ61;4—9%Nip/AZ61

图2 Nip/AZ61复合材料和AZ61合金的SEM形貌

(a) 3%Nip/AZ61; (b) 6%Nip/AZ61; (c) 9%Nip/AZ61; (d) AZ61 alloy

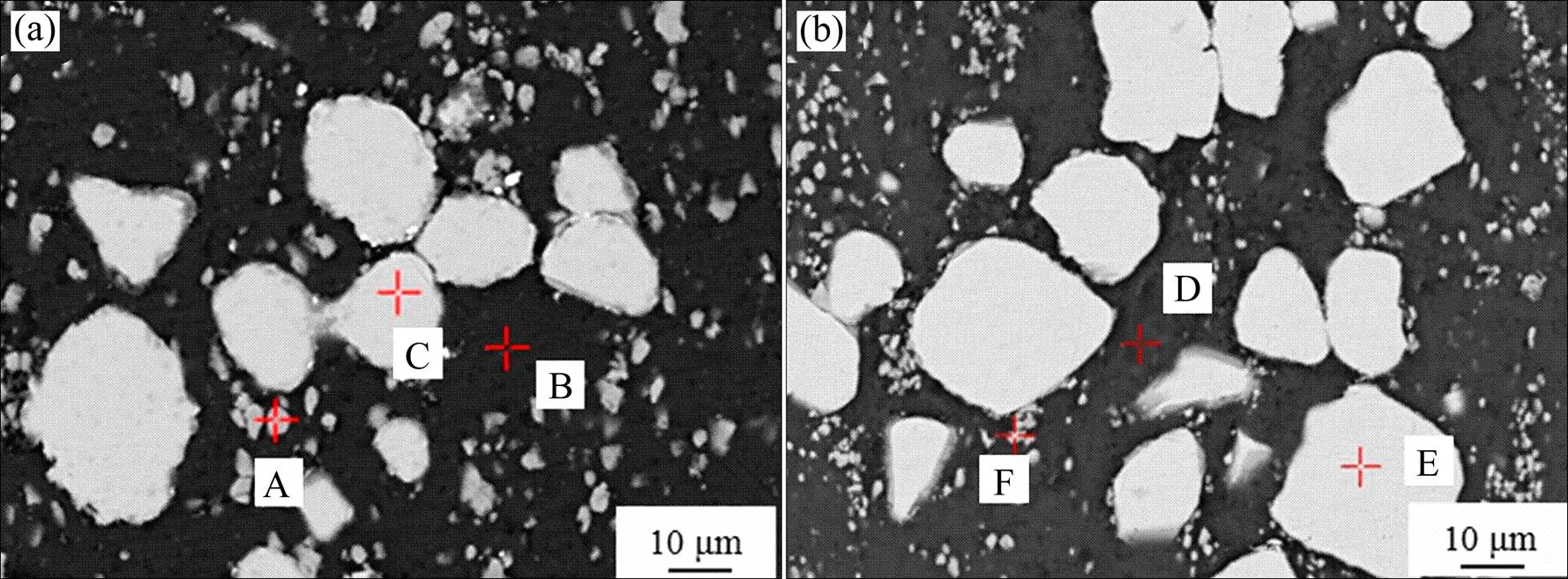

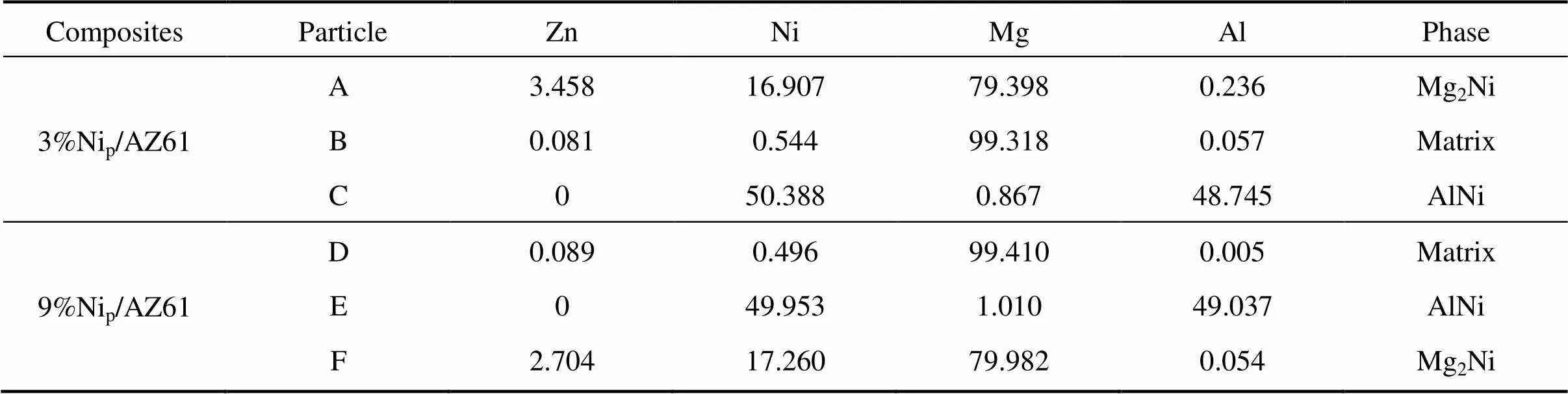

图3所示为3%Nip/AZ61和9%Nip/AZ61复合材料的电子探针照片。对电子探针下的不同组织进行波谱成分分析,结果列于表1。通过组织中不同元素的含量比可以确定大块相为AlNi相,弥散相为Mg2Ni相。值得注意的是,Mg2Ni相含有少量Zn和Al,而AlNi相只有少量的Mg,Zn含量为0。

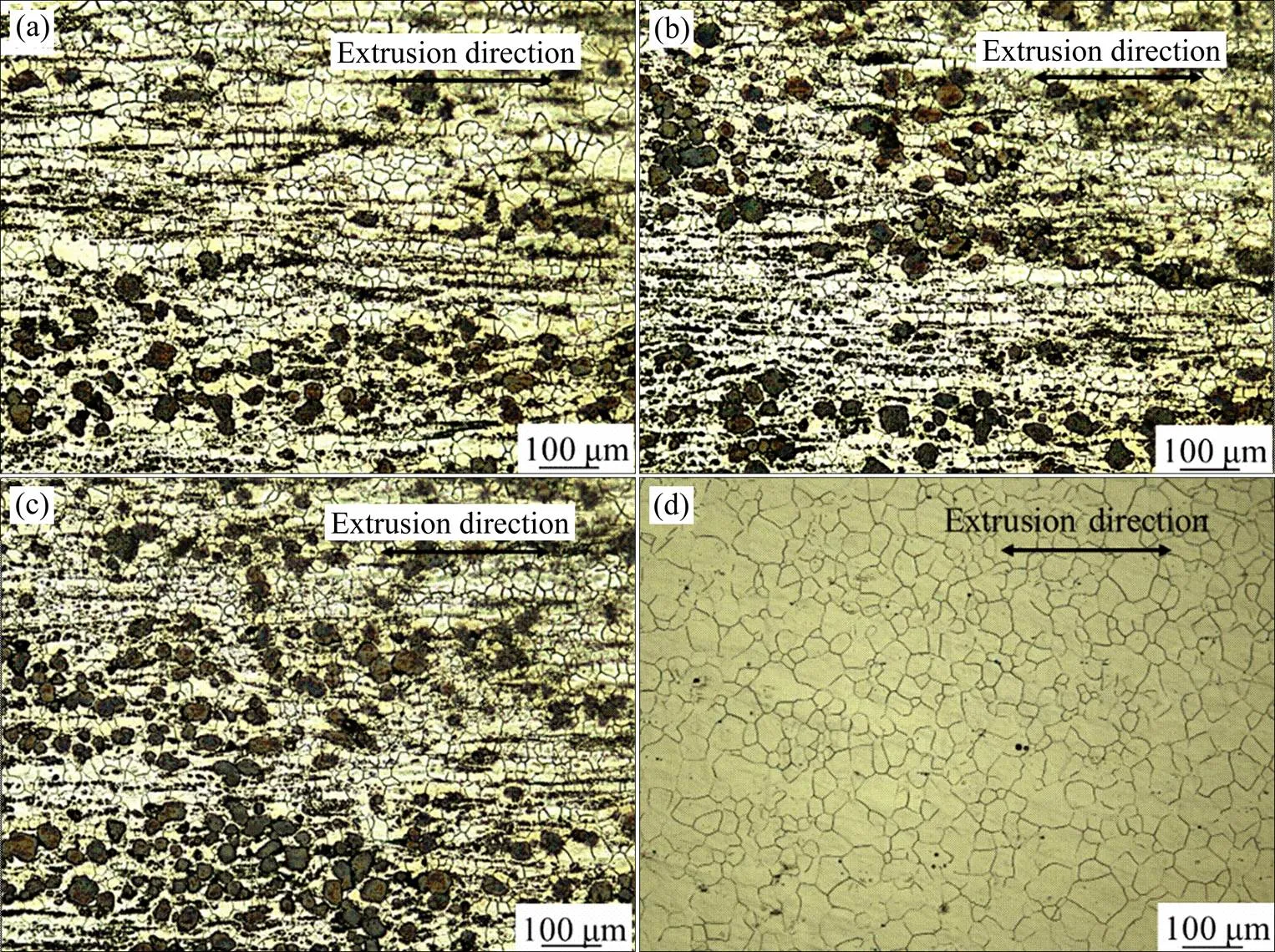

图4所示为Nip/AZ61复合材料和AZ61镁合金的金相组织。经过热挤压的AZ61合金和Nip/AZ61复合材料的晶粒为等轴晶,长径比都接近于1,即复合材料和AZ61镁合金在热挤压过程中发生动态再结晶,而大量均匀分布的Ni颗粒可有效抑制再结晶晶粒长大,细化晶粒,这种细化晶粒的作用随Ni颗粒含量增加而增强,3%Nip/AZ61,6%Nip/AZ61和9%Nip/ AZ61复合材料的平均晶粒尺寸分别为13.08,11.57和11.31 μm,远小于AZ61合金的晶粒尺寸24.37 μm。其细化晶粒的作用如下:1) 在挤压过程中,颗粒增强体附近产生大量的变形区,变形区含有大量高密度位错,可有效促进再结晶形核;2) Mg2Ni颗粒细小弥散,接近亚微米级,成为有效的形核中心;3) AlNi相和Mg2Ni相可以钉扎晶界,阻碍晶界长大;4) 更多均匀分散的颗粒相意味着更高的储能,能有效促进形成更多的形核中心[5]。

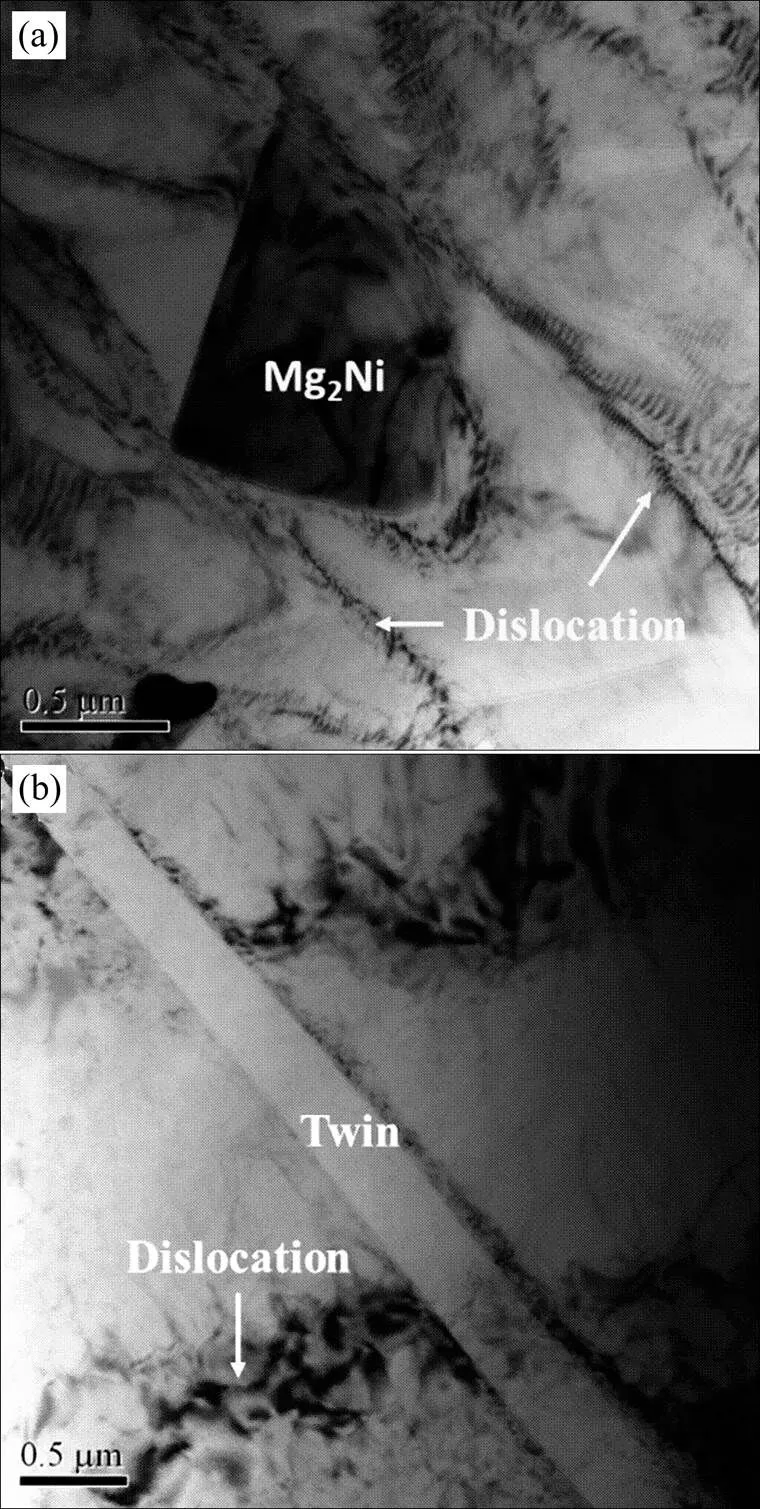

图5所示为9%Nip/AZ61复合材料的TEM形貌。从图5 (a)可见Mg2Ni颗粒附近存在高密度位错区,成为颗粒变形区。复合材料在热挤压的过程中,产生大的变形,同时引入大量位错,而这些位错在变形时运动受到颗粒和晶界的阻碍作用,从而在颗粒附近形成位错塞积。镁基体的晶体对称度低、滑移系少,容易产生孪晶,孪晶附近分布着大量的位错缠结(图5(b)所示),图中孪晶的宽度为0.2~0.5 μm,长度较长。

2.2 力学性能

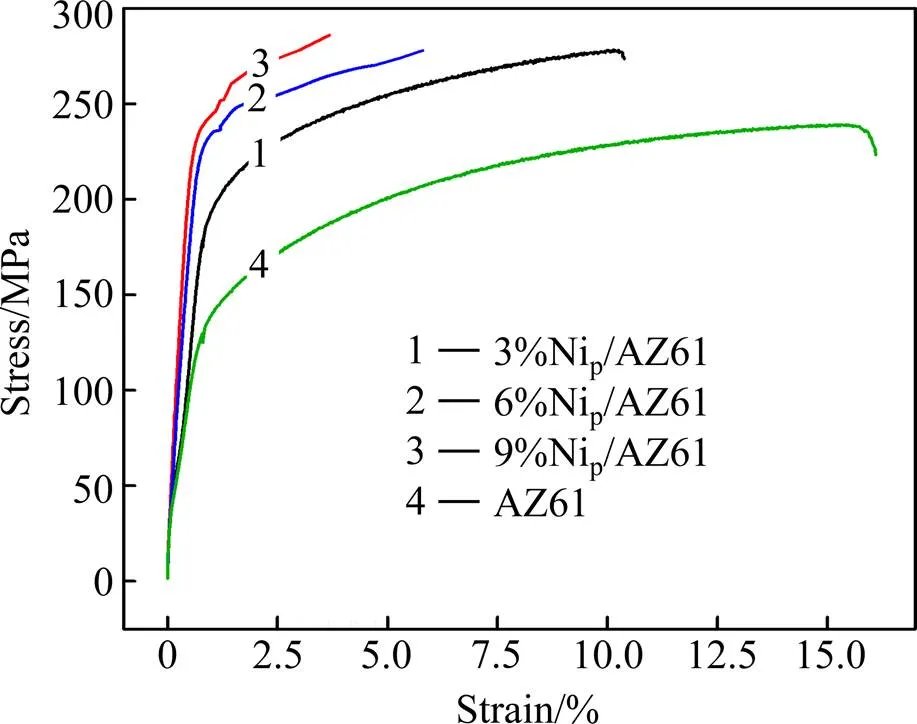

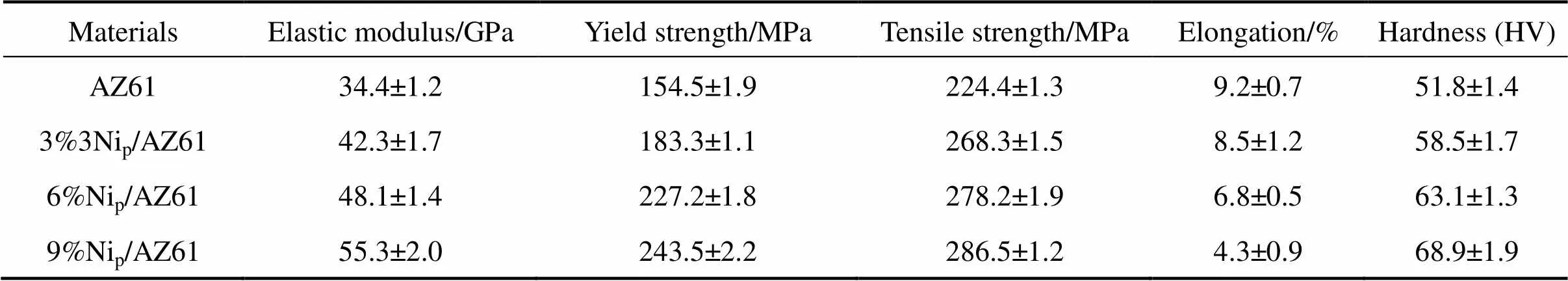

图6所示为Nip/AZ61复合材料和AZ61镁合金的拉伸应力–应变曲线,其拉伸性能和维氏硬度列于表2。AlNi和Mg2Ni相成为良好的增强体,有效提高了AZ61合金的力学性能。从表2可见,随Ni颗粒含量增加,Nip/AZ61复合材料的弹性模量、屈服强度、抗拉强度和硬度均升高,而伸长率下降。其中的9%Ni/ AZ61复合材料具有最好的力学性能,其弹性模量、屈服强度、抗拉强度和硬度(HV)分别为55.3±2.0 GPa,245.3±2.2 MPa,286.5±1.2 MPa和68.9±1.9,相比于AZ61镁合金,分别提高65.5%,68.4%,19.6%和34.3%。但同时具有最低的延展性,伸长率为4.3%± 0.9%,比AZ61合金下降57.8%。

图3 Nip/AZ61复合材料的电子探针元素分析

(a) 3%Nip/AZ61; (b) 9%Nip/AZ61

表1 Nip/AZ61复合材料的EPMA元素成分分析结果

图4 Nip/AZ61复合材料与AZ61合金的金相组织

(a) 3%Nip/AZ61; (b) 6%Nip/AZ61; (c) 9%Nip/AZ61; (d) AZ61

图5 9%Nip/AZ61复合材料的TEM照片

(a) Dislocation; (b) Twin

图6 Nip/AZ61复合材料和AZ61镁合金的拉伸应力–应变曲线

Nip/AZ61复合材料的弹性模量、屈服强度、硬度和抗拉强度都高于AZ61镁合金,原因如下:1) 奥罗万强化效应。Ni颗粒与基体中的Al和Mg元素反应生成AlNi和Mg2Ni相,作为主要的强化相,它们具有比基体更高的硬度和弹性模量。在基体受力变形时,大块AlNi相不仅能承受大部分的应力,而且还阻碍位错和晶界运动,较小的Mg2Ni相弥散分布于基体中,具有弥散强化的作用,对晶界和更小的位错运动有很强的钉扎作用。2) 细晶强化效应。相比于AZ61镁合金,Nip/AZ61复合材料具有更细小的晶粒,晶粒尺寸随Ni颗粒含量增加而下降。3) 载荷传递效应。AlNi和Mg2Ni增强相为原位合成,与合金基体有着非常紧密的结合,而传统镁基复合材料的基体与增强体之间通过润湿的机械结合,因而Nip/AZ61复合材料具有更优异的载荷传递作用,在受力时,基体上的应力能更有效地传递到硬质颗粒上,从而达到增强的目的。4) 热膨胀失配。在复合材料制备的冷却过程中,AlNi和Mg2Ni颗粒与镁基体的热膨胀系数不同,在颗粒周围形成位错和热应力,阻碍位错和晶界的运动,抑制基体变形。9%Nip/AZ61的塑性低于3%Nip/AZ61,这是由于随Ni颗粒含量增加,AlNi和Mg2Ni的数量增加,这些硬质脆性颗粒诱发断裂,导致材料的塑性 下降。

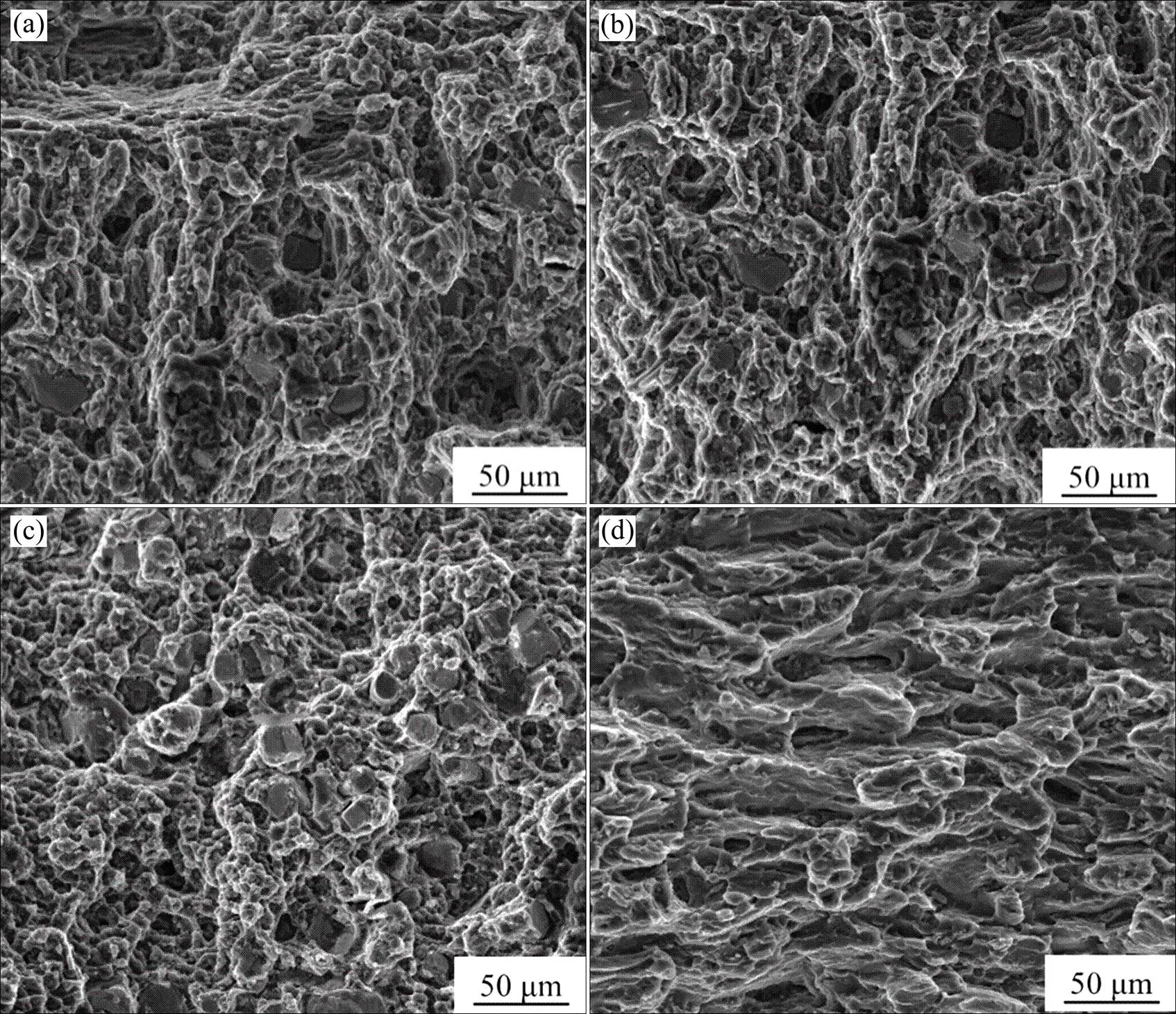

图7所示为Nip/AZ61复合材料和AZ61合金的拉伸断口形貌。从图可见,AZ61镁合金的拉伸断口具有大量的解理断裂台阶(见图7(d)),而Nip/AZ61复合材料的断口表面存在很多裸露的颗粒以及表面光亮的大尺寸韧窝(见图7(a),(b),(c))。这表明颗粒增强体与镁基体的界面结合较好,颗粒有很好的强化效应,使得镁合金从脆性的解理断裂变为韧性断裂。有部分颗粒被拔出而留下凹坑,部分颗粒发生断裂形成颗粒断面,这些颗粒与镁基体界面处没有裂纹,说明载荷从基体有效传递到颗粒上。相比于AZ61镁合金,Nip/AZ61复合材料断口的韧窝尺寸较小,且韧窝尺寸随Ni颗粒含量增加而减小,这是由于Mg2Ni和AlNi细化晶粒的作用所致,这与晶粒尺寸随Ni颗粒含量增加而减小的变化规律一致。基体中有少量的裂纹(见图7(b)),裂纹周边没有颗粒,说明没有颗粒增强的基体强度较小,更容易在受力时形成裂纹。

表2 Nip/AZ61复合材料和AZ61镁合金的力学性能

图7 Nip/AZ61复合材料和AZ61镁合金的室温拉伸断口SEM形貌照片

(a) 3%Nip/AZ61; (b) 6%Nip/AZ61; (c) 9%Nip/AZ61; (d) AZ61

3 结论

1) 采用密闭半固态搅拌铸造和热挤压工艺制备Ni颗粒增强AZ61复合材料,其主要增强体为大颗粒AlNi相和小颗粒Mg2Ni相,增强相与基体结合良好,没有明显的富集现象。增强颗粒附近存在高密度位错区和变形区,挤压时在颗粒附近形成位错塞积。

2) AlNi和Mg2Ni相能有效促进镁合金基体晶粒细化,Nip/AZ61复合材料的晶粒尺寸远小于AZ61合金的晶粒尺寸24.37 μm。细化晶粒的作用随Ni颗粒含量增加而增加,3%Nip/AZ61,6%Nip/AZ61和9%Nip/ AZ61复合材料的平均晶粒尺寸分别为13.08,11.57和11.31 μm。

3) 添加Ni颗粒对AZ61合金具有很好的强化作用。随Ni含量增加,Nip/AZ61复合材料的弹性模量、屈服强度、抗拉强度以及硬度都增加,但伸长率降低。9%Nip/AZ61的综合力学性能较好,其弹性模量、屈服强度、抗拉强度和硬度(HV)分别为55.3±2.0 GPa,245.3±2.2 MPa,286.5±1.2 MPa和68.9±1.9,伸长率为4.3%±0.9%。

[1] CHEN L Y, XU J Q, CHOI H, et al. Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles[J]. Nature, 2015, 528(7583): 539−543.

[2] 金培鹏. 轻金属基复合材料[M]. 北京: 国防工业出版社, 2013: 80−133. JIN Peipeng. Light Metal Matrix Composites[M]. Beijing: National Defense Industry Press, 2013: 80−133.

[3] 武高辉. 金属基复合材料发展的挑战与机遇[J]. 复合材料学报, 2014, 31(5): 1228−1237. WU Gaohui. Development challenges and opportunities of metal matrix composites[J]. Journal of Composite Materials, 2014, 31(5): 1228−1237.

[4] BAKSHI S R, LAHIRI D, AGARWAL A, et al. Carbon nanotube reinforced metal matrix composites-a review[J]. International Materials Reviews, 2010, 55(1): 41−64.

[5] CASATI R, VEDANI M. Metal matrix composites reinforced by nano-particles—a review[J]. Metals-Open Access Metallurgy Journal, 2014, 4(1): 65−83.

[6] YE H Z, LIU X Y. Review of recent studies in magnesium matrix composites[J]. Journal of Materials Science, 2004, 39(20): 6153−6171.

[7] 张荻, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1−7. ZHANG Di, ZHANG Guoding, LI Zhiqiang. The current state and trend of metal m atrix composites[J]. Chinese Material Progress, 2010, 29(4): 1−7.

[8] 权高峰. SiC颗粒增强镁基复合材料的研究[J]. 西安交通大学学报, 1997 (6): 121−123. QUAN Gaofeng. Study on SiC particle reinforced magnesium matrix composites[J] Journal of Xi’an Jiaotong University, 1997(6): 121−123.

[9] SHEN M J, WANG X J, YING T, et al. Characteristics and mechanical properties of magnesium matrix composites reinforced with micron/submicron/nano SiC particles[J]. Journal of Alloys & Compounds, 2016, 686: 831−840.

[10] BHINGOLE P, CHAUDHARI G, NATH S, et al. Processing, microstructure and properties of ultrasonically processed in situ MgO-Al2O3-MgAl2O4dispersed magnesium alloy composites[J]. Composites Part A: Applied Science and Manufacturing, 2014, 66(66): 209−217.

[11] QI L H, WEI X L, ZHANG T, et al. Effect of fabrication parameters on carbon fibre reinforced magnesium matrix composite components[J]. Materials Science & Technology, 2016, 33(1): 77−83.

[12] LIAO H, CHEN J, PENG L, et al. Fabrication and characterization of magnesium matrix composite processed by combination of friction stir processing and high-energy ball milling[J]. Materials Science and Engineering A, 2017, 683: 207−214.

[13] 董群, 陈礼清, 赵明久, 等. 镁基复合材料制备技术、性能及应用发展概况[J]. 材料导报, 2004, 18(4): 86−90. DONG Qun, CHEN Liqing, ZHAO Mingjiu, et al. Fabrication, properties and application of magnesium matrix cmposites[J]. Material Guide, 2004, 18(4): 86−90.

[14] HASSAN S F, Gupta M. Development of a novel magnesium/nickel composite with improved mechanical properties[J]. Journal of Alloys & Compounds, 2002, 335(1/2): 10−15.

[15] HASSAN S F, GUPTA M. Development of high strength magnesium based composites using elemental nickel particulates as reinforcement[J]. Journal of Materials Science, 2002, 37(12): 2467−2474.

[16] TUN K S, GUPTA M. Development of magnesium/(yttria+ nickel) hybrid nanocomposites using hybrid microwave sintering: Microstructure and tensile properties[J]. Journal of Alloys & Compounds, 2009, 487(1/2): 76−82.

[17] BU F, YANG Q, GUAN K, et al. Study on the mutual effect of La and Gd on microstructure and mechanical properties of Mg-Al-Zn extruded alloy[J]. Journal of Alloys & Compounds, 2016, 688: 1241−1250.

Microstructure and mechanical properties of Ni particles reinforced AZ61 composites

FENG Yan1, 2, CHEN Chao1, 2, WANG Richu1, 2, WANG Xiaofeng1, 2

(1. Key Laboratory of Hunan Province for Electronic Packaging and Advanced Functional Materials,Central South University, Changsha 410083, China; 2. College of Materials Science and Engineering, Central South University, Changsha 410083, China)

Ni particle reinforced AZ61 composites with the Ni mass fraction of 3%,6% and 9% respectively were prepared by closed semi-solid stirring casting and hot extrusion, and the microstructure, mechanical properties and strengthening mechanism were studied. The results show that the reinforcement phases of Nip/AZ61 composite are the fine Mg2Ni phase and large AlNi phase, and their sizes are 2−4 μm and 10−20 μm, respectively. The Mg2Ni and AlNi phases can effectively refine the grains, promote recrystallization, and have a good bonding with the magnesium matrix. Dislocation pile-up are present around the particles and twins are present in the matrix. Both Mg2Ni and AlNi phases can effectively improve the hardness, elastic moduous and tensile strength, but the elongation decreases. 9%Nip/AZ61 has tensile strength 286.5±1.2 MPa and elongation of and 4.3%±0.9%. The strengthening mechanism of Nip/AZ61 are fine grain strengthening, Orowan strengthening and load transfer effect.

Ni particles; AZ61 magnesium alloy; composites; microstructure; mechanical properties

TG146

A

1673-0224(2018)06-562-07

湖南省自然科学基金面上项目(2016JJ2147);湖南省创新人才计划资助项目(2015JC3004)

2018−04−18;

2018−05−02

冯艳,副教授,博士。电话:13755199741;E-mail: fengyanmse@csu.edu.cn

(编辑 汤金芝)