基于混料设计的原料成分对颗粒饲料产品成型特性的影响

2019-01-03王红英段恩泽陈计远郑猛虎

■ 陈 啸 王红英* 方 鹏 金 楠 段恩泽 陈计远 郑猛虎

(1.中国农业大学工学院,北京100083;2.国家农产品加工技术装备研发分中心,北京100083)

颗粒饲料是饲料主要应用形式之一[1],与粉状混合饲料相比具有适口性好,报酬率高等诸多优点[2-4],而在实际生产中,颗粒饲料的配方依据不同饲喂动物生长特性、不同阶段饲喂目的而设计;而如何保证制粒生产后得到的颗粒产品质量,使其保持较好的质量特性和一致性是饲料加工领域中的研究重点。而物料以由不同成分组成的混合料形式进行制粒成型加工生产时,会因各成分在这一过程中表现出的不同特性以及其成分的变化引起差异,对颗粒饲料成型质量产生影响。

D-最优混料设计法作为一种将优化设计应用到混料试验中的设计方法,通过合理的试验安排,选择少量的试验点,得到试验指标与混料中各成分所占百分比的拟合模型,并利用该模型以及图形(等高线图、响应面图)给出统计结论。该方法具有试验次数少、信息量充分、预测能力高、多目标同步优化等特点。孔丹丹等[5]采用混料设计方法以仔猪料配方中4种主要饲料原料玉米、豆粕、乳清粉和鱼粉为研究对象,设计得到33种仔猪配合混料并测定了其比热特性,通过分析得到在仔猪配合颗粒饲料的加工过程中,为降低乳清蛋白的变性程度、减少环模制粒机的堵机现象,应将调质温度降低至70℃以下为宜等结论;刘建峰等[6]以研究温度分段控制对豆粕固态发酵生产豆粕多肽饲料的影响为目的,在对菌株生长性质和蛋白酶学性质研究的基础上,以豆粕蛋白水解度为测定指标,对影响菌株发酵豆粕制备大豆肽的温度因素进行了分段研究,采用混料设计法得到了最优发酵条件;陈毅超等[7]用混料设计的方法研究了橘小实蝇人工饲料中蔗糖、酵母和麦麸的优化配比,建立了化蛹率、幼虫历期、蛹重、雌雄性比、单雌产卵量和卵孵化率6个评价指标的回归模型,并考察了原料间的交互作用,表明混料设计方法对于昆虫人工饲料的开发应用具备可行性;由上可知,混料设计方法在饲料配方这一涉及到不同成分变化影响的研究领域有着较好的应用价值,同时也发现以此方法针对混合料不同成分颗粒饲料质量的影响研究比较少见。

由此,本文基于D-最优混料优化设计方法,采用自行设计的单孔成型试验平台及成型试验,在保证营养价值的基础上以大猪料配方主要成分玉米、豆粕、麦麸为研究对象,通过拟合模型的构建和等高线图、响应面3D图等图表的分析,研究各物料及其成分变化对包括颗粒成型密度、成型率和成型硬度在内的颗粒成型指标的影响,从而为面向颗粒成型质量的大猪料配方成分选择提供参考依据的同时,也为饲料工业中提高颗粒饲料产品质量的研究提供新角度和新方法。

1 试验材料与方法

1.1 试验材料

本文所使用物料及其物料品种、产地等信息见表1。收集样品后,首先进行除杂处理,并使用试验用小型粉碎机(JFSD-100)进行粉碎;将制备好的粉状样品分别封存于记有相关物料种类、含水率信息的密封袋中,并置于4℃试验用冷藏柜中保存。

表1 试验用料品种、产地信息

1.2 试验方法

本节通过建立单孔成型试验台,模拟颗粒饲料在模孔内受压成型的过程并进行各项试验数据的采集,有效应对了使用实际制粒生产设备进行成型试验时需要大量原料的同时无法了解物料在模孔中所表现的成型规律的局限性。同时,在环模制粒过程中,物料从环模孔进料、挤压成型到出料表现为一个动态过程,但在模孔中物料受模孔壁面摩擦阻力、颗粒间的相互作用力等形成颗粒产品的过程则可近似为一静态过程,多位学者采用单孔挤压成型结构对散粒体物料环模制粒成型过程进行研究[8-11],充分证明该方法的可行性[10]的同时从理论上详细论证了单孔试验中产生的挤压力与实际环模压辊挤压成型时的挤压力的一致性,进一步支持了本文采用该方法对颗粒饲料成型过程研究的合理性。

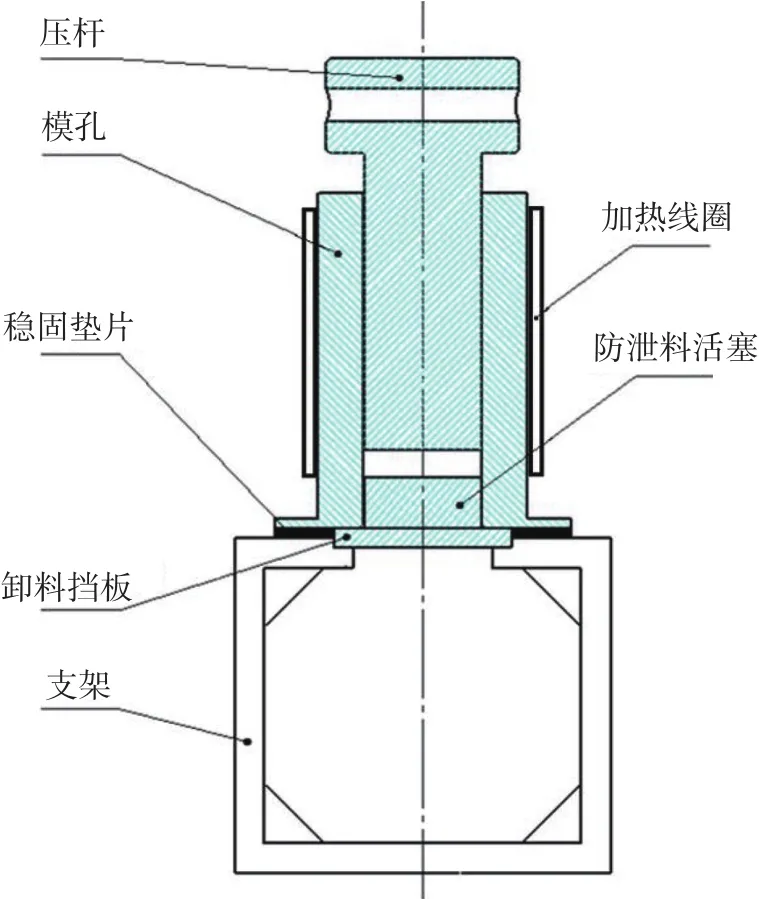

试验台主要由压杆、模孔、稳固垫片、卸料挡板、支架、加热线圈、防泄料活塞构成(如图2),模孔直径设计为20 mm,模孔长度设计为120 mm,并设计为直孔形式,压杆直径通过公差控制与模孔孔壁具有0.1 mm的缝隙,以保证挤压过程中的气体可以排出;上述尺寸主要考虑到试验主要目的为研究物料成型特性,因此本着易实现和可靠性原则进行设计,可以保证压杆在工作过程中的强度和稳定性,缓解“壁效应”的负面作用[12];而稳固垫片、卸料挡板和防泄料活塞则可以分别起到稳定支架、在成型过程后完整取出颗粒、减少粉料漏料情况等作用。

图1 单孔试验台示意图

单孔试验台搭载电子万能试验机(RGM 100 kN,深圳瑞格尔仪器有限公司)进行使用,采集加载过程下的压力、时间、位移数据(数据采集频率40 Hz);试验时向模孔中缓慢均匀填料15 g,对模孔及内容物预热至目标温度并保持120 s后,压杆以30 mm/min速度对物料挤压至设定载荷;试验完成后从模孔中完整取出颗粒并测定各项质量指标。经预试验确定,本文试验采用的加工参数主要包括挤压载荷1 kN、物料粉碎筛片孔径2.0 mm和成型温度80℃。

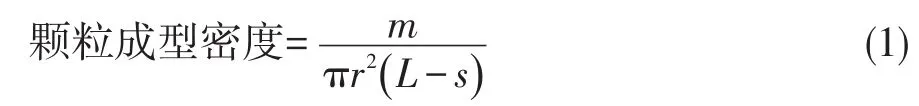

根据采集数据进行如下处理,计算各颗粒成型质量指标:

式中:m——物料质量(15 g);

r——压模内半径(10 mm);

L——物料初始高度(mm);

s——压杆位移(mm)。

颗粒硬度则使用颗粒饲料硬度值,使用谷物硬度计测定(GWJ-1,托普仪器有限公司),以测定横向挤压颗粒时出现裂纹时的最大挤压力值表示硬度,单位为N。

由于每次固定填料质量为15 g,则在试验完成后称量颗粒质量mp,根据下式计算颗粒成型率:

1.3 混料试验设计

采用Design Expert软件中的混料设计功能完成试验安排设计,具体采用D最优设计(D-Optimal);混料设计的试验安排需根据要求提供各成分物料的使用上下限,而在本文应用条件中,该上下限应为符合大猪料营养饲喂需求的配方成分上下限值,由此所设计出的配方虽然主要目的为提高所制颗粒的成型特性,但是建立在符合营养饲喂需求的前提之上的,具有实际应用价值。查阅国内外有关大猪料研究文献后[14-20],选取在大猪料配方成分占比较大的玉米、豆粕、麦麸作为研究对象,并将其配方成分上下限依次定为:32%~82%、8%~25%、3%~43%,可得试验设计安排和结果如表2。

表2 大猪料混料设计试验安排

试验过程中每个样品重复进行3次成型试验,取各试验值的平均值为最终结果。试验完成后,使用Microsoft Excel2010和Matlab 2014b对数据进行处理,并计算相关颗粒成型质量指标数值及使用Origin绘制相关图表;对于数据统计分析、显著性分析以及曲线拟合等过程,则使用SPSS 20.0的相关功能完成。

2 试验结果与分析

表3显示了按试验安排进行混料设计后得到的试验结果,统计可知颗粒硬度方面最小值为0.65 N,最大值为3.17 N,而平均值为(1.901±0.921)N;颗粒成型率范围为94.36%~97.69%,均值为(96.296±1.086)%;颗粒密度则分别为 1.1~3.82 g/cm3,以及(1.939±0.927)g/cm3。方差分析则显示,玉米、豆粕和麦麸的成分变化对三项颗粒质量指标都产生了极显著的影响(P<0.001),说明大猪料主要成分的差异对颗粒饲料产品成型质量的重要影响;通过肩标表示组间差异性,分析发现各质量指标差异性分组现象比较明显,颗粒硬度、颗粒密度组间差异性情况比较复杂,分别有6、7个差异性分组,而颗粒成型率则有4个差异性分组。

表3 大猪料混料设计试验结果

2.1 成型特性曲线分析

通过分析由挤压位移和挤压载荷组成的成型特性曲线,可以考察物料在挤压过程中的成型规律。如图2所示,不同成分混合料在成型过程中表现出来的规律基本一致,随着挤压位移的进行,挤压载荷在成型过程初期基本保持为极小值且变化不大,在约45 mm处逐渐升高并在接下来的约25 mm唯一行程中达到载荷最大值完成成型过程。比较不同试验的成型曲线可知,数值上各曲线都达到了约1 000 N左右的载荷极值,且可以看到3号试验的成型曲线相较其他曲线比较靠右,由其成分可知该试验所含豆粕成分为最低水平,说明该成分较低时会在一定程度上延长成型过程,从而使得成型效果更为充分。

图2 不同混料成分成型特性曲线

2.2 拟合模型的方差分析

将表中试验结果输入Design-expert中进行分析,软件给出针对各指标的推荐拟合模型及其方差分析如下:

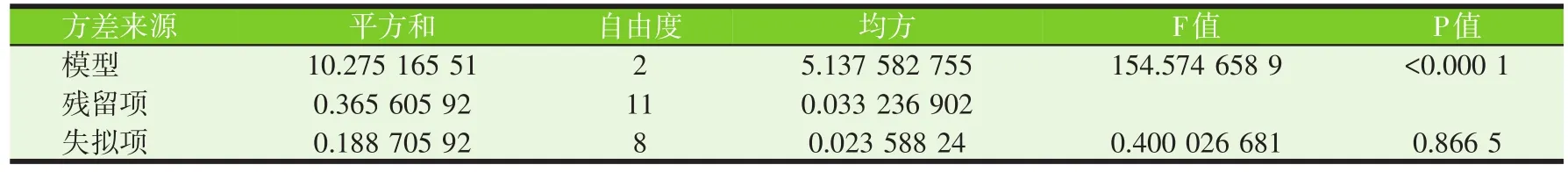

针对颗粒硬度(Hardness)的最佳拟合模型为线性模型(式3),方差分析(表4)显示模型显著性达到极显著(P<0.001),而失拟检验P值大于0.5为不显著,且模型决定系数达到0.96,说明该模型可以表现各成分对颗粒硬度的影响。式中C、S、W分别代表玉米(Corn)、豆粕(Soybean meal)和麦麸(Wheat bran)成分(%),Hardness表示颗粒硬度:

表4 颗粒硬度指标模型方差分析

而颗粒成型率(Pellet-ratio)方面,分析结果(见表5)同样显示线性模型拟合效果最佳(式4),该模型显著性P值=0.03<0.05达到显著性水平,且失拟检验P值=0.267 1>0.05为不显著,同时模型决定系数为0.91,综合说明模型可以很好地描述玉米、豆粕、麦麸变化对颗粒成型率的影响规律。Pellet-ratio表示颗粒成型率:

而描述混合料成分对颗粒密度(Density)的影响效果较好的模型为二次模型(式5),模型达到极显著水平(P<0.001),同时P值(0.991 5)远大于0.05为不显著,而决定系数则达到0.97,综合说明该二次模型可以描述混料成分对颗粒成型密度指标的影响。其中,与上述两个指标不同的是,玉米和麦麸成分的交互作用存在显著性影响(P=0.002 9<0.05),这一点将在后文的响应面分析中有所体现。Density表示颗粒密度:

表5 颗粒成型率指标模型方差分析

表6 颗粒密度指标模型方差分析

2.3 物料成分的影响分析

根据上文所得拟合模型,可绘制针对不同指标的物料成分的等高线图和3D响应面图分析各混料成分(玉米、豆粕、麦麸)的影响规律。

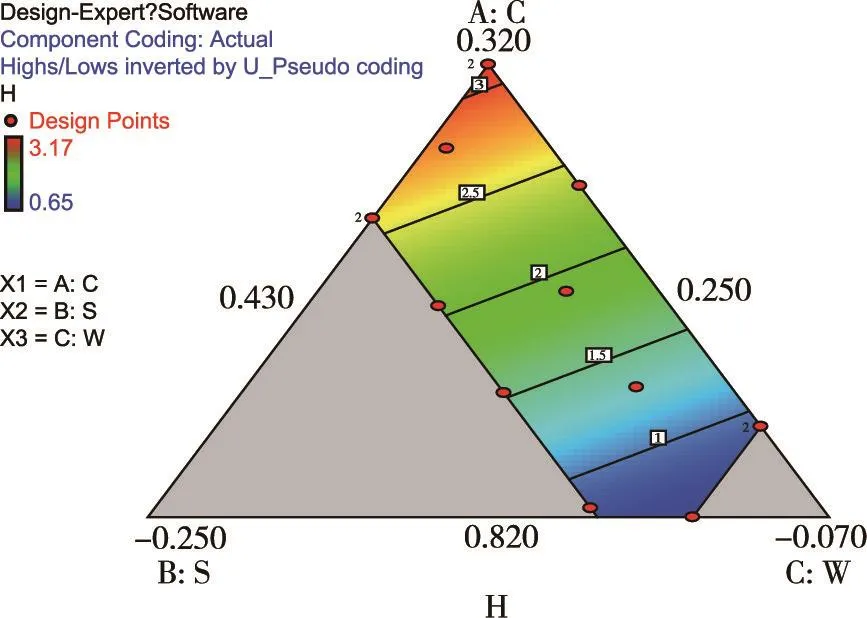

①颗粒硬度

图3 各物料成分对颗粒硬度影响等高线图

图3为颗粒硬度的混料模型等高线图,每一位点对应三分量中垂线的位置即为饲料的具体配比,其和固定为100%,与各三角定点距离越近的点,其所对应的原料比例越高,反之则越低。由等高线图可以发现,颗粒硬度指标存在极大值,随着玉米含量的增高,图形颜色显示颗粒硬度指标达到最大值,当配方成分全部为玉米时,可以达到该指标的最大值;而当配方中麦麸的含量增大,颗粒硬度则会明显下降,这可能主要是由于麦麸的高纤维素含量在外力作用下易断裂;根据等高线趋势判断,随着豆粕含量的升高,颗粒成型硬度也会随之升高,这与单一原料中豆粕成型硬度较高的规律是一致的。而三维响应面(图4)表现为平面,说明并不存在交互作用,这也是混料设计模型为线性模型的原因之一;同时,响应平面随着玉米物料的含量增加向上倾斜,进一步说明玉米在颗粒硬度影响方面的主导作用。

图4 各物料成分对颗粒硬度影响响应面图

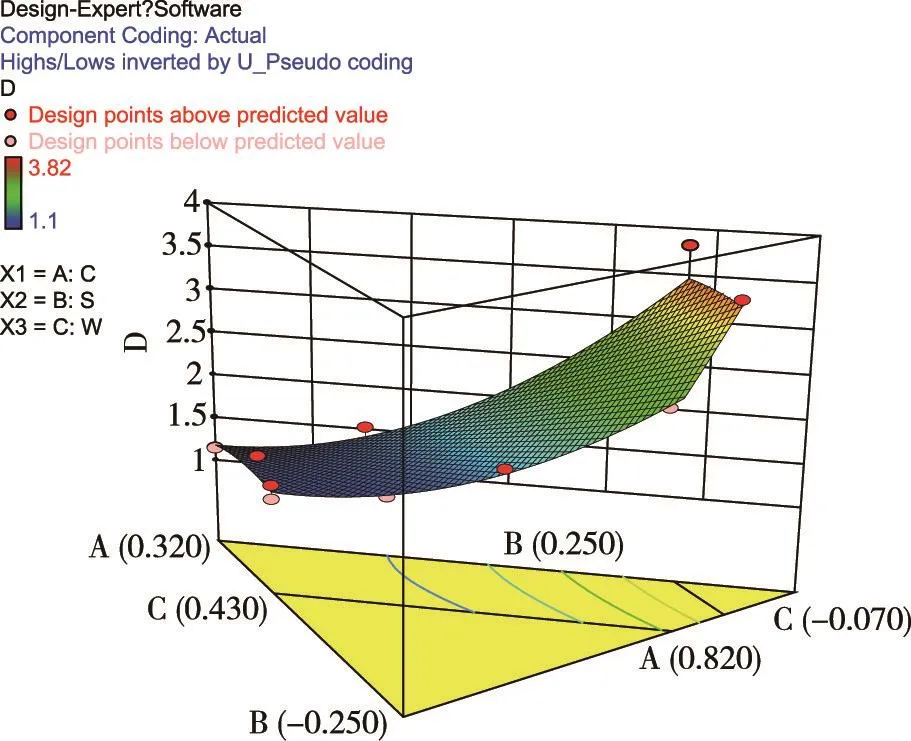

②颗粒密度

分析各成分配比对颗粒密度指标影响等高线图(见图5)可以发现,随着混合物中麦麸含量的增加,颗粒成型密度逐渐升高,且由等高线聚集程度可以发现该增加速度较快;而随着玉米含量的增加,颗粒成型密度则呈下降趋势,这可能是由于麦麸中所含的较高含量的纤维素可以帮助物料颗粒间更好的连接,从而形成更为紧实的颗粒产品;而通过等高线变化趋势可以发现,与玉米对该指标的影响相似,豆粕含量的上升也会导致颗粒成型密度的下降。进一步分析物料成分对颗粒密度影响三维图发现,响应面呈曲面状态,表明三种物料的成分因素中存在对密度指标的交互作用影响,由上文分析可知为玉米和麦麸成分的交互作用,这也表现为该指标的混料设计模型为二次模型;同时,观察曲面走势发现,响应面(见图6)随着物料中麦麸含量的增加迅速上升,结合等高线图分析可以发现麦麸在提高颗粒成型产品密度特性中的突出作用。

图5 各物料成分对颗粒密度影响等高线图

图6 各物料成分对颗粒密度影响响应面图

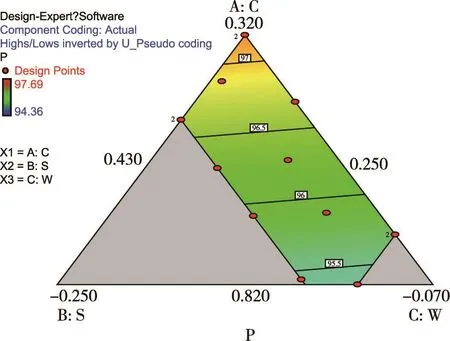

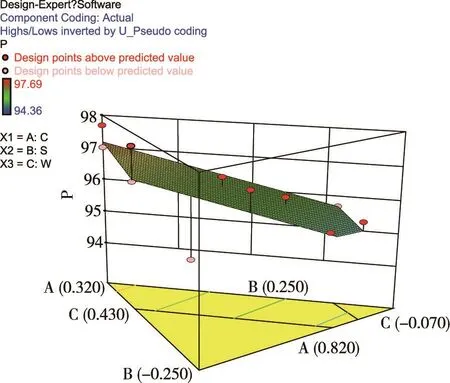

③颗粒成型率

由前文分析可知,本试验条件下颗粒成型率的数值水平较高,数值水平变化幅度不大。从图7可以看出随着玉米含量的增加,成型率指标呈增加趋势,而随着麦麸含量的升高,成型率整体上呈略微下降的趋势,且等高线趋势表现出当豆粕含量升高时该指标同样下降的可能性。而物料成分对颗粒成型率影像三维响应面图(见图8)表现为平面,表示三种物料成分对成型率不存在交互作用,同时平面变化趋势显示随着玉米含量的增加响应面呈倾斜上升的趋势,而其倾斜程度也不及成型硬度、成型密度指标,表现出配方中三种原料成分的变化对所制颗粒成型率指标影响的有限性。

图7 各物料成分对颗粒成型率影响等高线图

图8 各物料成分对颗粒成型率影响响应面图

2.4 优化结果与验证

根据颗粒饲料密度的适宜值[21]为1.2~1.4 g/cm3,本文选为1.3 g/cm3;而关于饲料颗粒硬度,基于本文针对的大猪料,该阶段的动物消化能力较强,且考虑运输、储存等抗破坏原因,在适宜的颗粒饲料硬度范围(2.5~4.5 N)选为3 N,而颗粒成型率选择为最大化。由上设置各成型质量指标优化方向或优化值,则软件给出如表7中4组优化结果,由此可以得到大猪料的配方中大成分原料使用参考依据。

表7 大猪料混料设计的颗粒饲料质量指标优化方案

3 结论

本文针对大猪料配方中的三种主要成分:玉米、豆粕、麦麸,从营养要求出发,采用D-最优混料设计法,设计并基于单孔成型试验平台进行成型试验,获得合理的拟合模型,结合等高线和3D响应面图分析各成分对包括颗粒成型密度、成型率和颗粒硬度在内的成型质量指标的影响规律。主要研究结论如下:

试验结果的方差分析显示玉米、豆粕和麦麸的成分变化对三项颗粒质量指标都产生了极显著的影响(P<0.001);针对三项质量指标的拟合模型分别为线性、线性和二次模型,且都达到了显著性水平(P<0.05)而失拟检验不显著(P>0.05),表明模型的可用性;等高线图和3D-响应面图分析显示玉米成分的增加使颗粒成型硬度明显升高,而颗粒成型密度则随麦麸含量的增加而增加,且受到玉米、麦麸成分的显著交互作用影响(P<0.05)。最终得到针对颗粒成型质量的大猪料主要成分优化组合,分别为玉米41.5%、豆粕25.0%和麦麸33.5%。本文研究结果可针对颗粒饲料产品质量为饲料配方设计提供新角度和新方法。