高速齿轮箱传动效率理论计算与实验研究

2019-01-03傅秀清费秀国

傅秀清,柳 伟,费秀国,康 敏

(1.南京农业大学工学院,江苏 南京 210031)(2.江苏省智能化农业装备重点实验室,江苏 南京 210031)(3.南京创力传动机械有限公司研发中心,江苏 南京 211100)

高速齿轮箱以其高转速、大功率以及低噪声等优点,已经被广泛应用于石油机械、化工机械、冶金机械等行业,成为大型工业设备的关键部件之一,其传动效率直接影响到设备的工作效率与企业的经济效益[1]。因此对高速齿轮箱的功率损失途径与大小进行分析、对传动效率进行实验研究具有非常重要的现实意义。目前,许多学者对于齿轮箱各部分的功率损耗进行了研究[2-5],但是研究对象大多是减速箱,对于高速齿轮箱的传动效率研究相对较少。文献[6]对高速轻载齿轮箱的功率损失进行分析,找出了合适的计算方法,但是没有进行相关的实验研究。

1 高速齿轮箱传递功率分析

高速齿轮箱采用斜齿轮传动方式,输入轴为装配大齿轮的低速轴,输出轴为高速齿轮轴。低速轴采用圆轴瓦进行支承,高速轴采用可倾瓦轴承进行支承。高速齿轮箱一般采用喷油方式进行强制润滑,并配备主油泵,轴伸处采用低速迷宫和高速迷宫进行密封。经分析可知,高速齿轮箱在整个运转过程中的功率损耗[6]主要有齿轮啮合功率损耗、齿轮风阻损耗、轴承功率损耗与油泵功率损耗等。单级传动齿轮箱的传动效率为:

(1)

式中:η为传动效率;P为输入功率,kW;Pm为齿轮啮合功率损耗,kW;Pw1和Pw2分别为大齿轮和小齿轮的风阻损耗,kW;PBh为动压滑动轴承功率损耗,kW;PBt为低速推力轴承功率损耗,kW;Pp为油泵功率损耗,kW。

2 功率损耗计算

2.1 齿轮啮合功率损耗

斜齿轮啮合传动功率损耗主要包括滑动摩擦功率损耗与滚动摩擦功率损耗。Anderson等[7]提出了适用于直齿轮传动的齿轮啮合功率损失,并对斜齿轮进行了修正,但是其接触线的长度很难确定;ISO/TR14179[8]中介绍了适用于直齿轮和斜齿轮传动的功率损失模型,但是该模型中的摩擦系数仅适用于线速度为2~25m/s的齿轮传动,一旦超过这个范围,摩擦系数只能根据经验确定;John等[9]提出的计算方法在计算齿轮的滑动功率损耗Qs和滚动摩擦功率损耗Qr时较为简便。Qs和Qr的计算公式如下:

(2)

(3)

ANSI/AGMA6011-I03[10]中提出了一种适用于高速齿轮传动的啮合功率损耗估算公式,如式(4)所示。该计算方法相对于John等提出的方法更加的简便,且参数清晰,所以本文采用ANSI/AGMA6011-I03中提出的方法。

Pm=(22-0.8αn)0.01P1[(z1+z2)/(z1z2)]

(4)

式中:αn为法向压力角,(°);P1为传递功率,kW;z1为小齿轮齿数;z2为大齿轮齿数。

2.2 齿轮风阻功率损耗

高速齿轮箱采用喷油润滑,所以搅油功率损失较小,可以忽略不计。但是齿轮风阻功率损耗不可忽略,本文采用Anderson等提出的齿轮风阻功率损耗计算方法进行估算:

(5)

(6)

(7)

式中:Pw为齿轮的风阻功率损耗;b为齿宽,mm;R为节圆半径,mm;ρeq为油气混合密度,kg/m3;n为转速,r/min;μeq为油气混合黏度,mPa·s;ρ为油的密度,kg/m3;ρair为空气密度,kg/m3;μ为油的黏度,mPa·s;μair为空气黏度,mPa·s。

MS105型分析天平(梅特勒-托力多仪器上海有限公司);EVOLUTION 260型紫外分光光度计(美国 THERMO公司);EPOCH 12型酶标仪(美国BIOTEK公司)。

2.3 轴承功率损耗

高速齿轮箱采用低速推力轴瓦与可倾瓦轴承支承,ANSI/AGMA6011-I03给出了动压滑动轴承和低速推力轴承的功率损耗计算公式:

(8)

式中:μ1为润滑油的黏度系数,mPa·s;nb为转速,r/min;db为轴承内径,mm;L为轴承宽度,mm;j为功损系数;c为轴承间隙,mm。

(9)

式中:ro为推力面外径,mm;ri为推力面内径,mm;t为油膜厚度,mm。

2.4 油泵功率损耗

油泵的功率损耗计算公式[11]如下:

(10)

式中:Q为油泵排量,L/min;p为油泵压力,kPa;e为油泵效率。

3 仿真分析

从功率损耗计算模型中可以看出,齿轮的啮合功率损耗与传递的功率大小有关,即受转速、转矩影响,功率损耗分别正比于转速与转矩;齿轮风阻损耗主要受齿轮的转速、周边介质的密度和黏度影响,与转矩大小没有关系;轴承的功率损耗主要与齿轮的转速有关。根据效率计算模型,利用MATLAB对模型进行仿真分析。

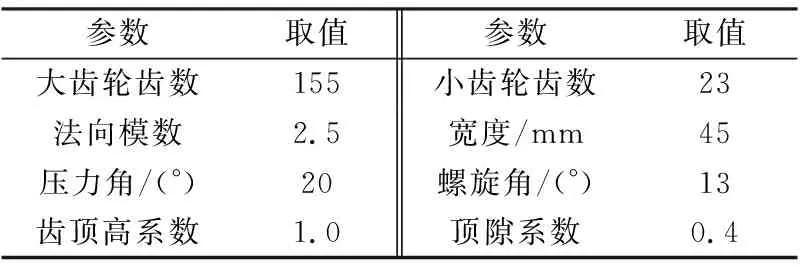

表1 齿轮参数

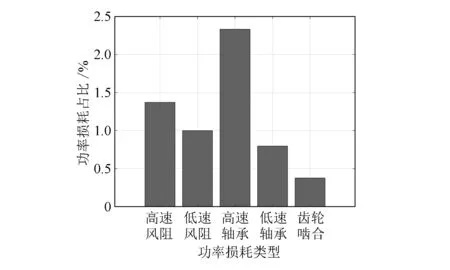

图1 齿轮箱功率损耗占比

从图1中可以看出,高速轴承与高速齿轮的风阻功率损耗占比较大,其次是低速齿轮的风阻损耗与低速轴承功率损耗,齿轮的啮合功率损耗较小。可以看出轴承的功率损耗与齿轮的风阻功率损耗对高速齿轮箱的传递效率影响较大。

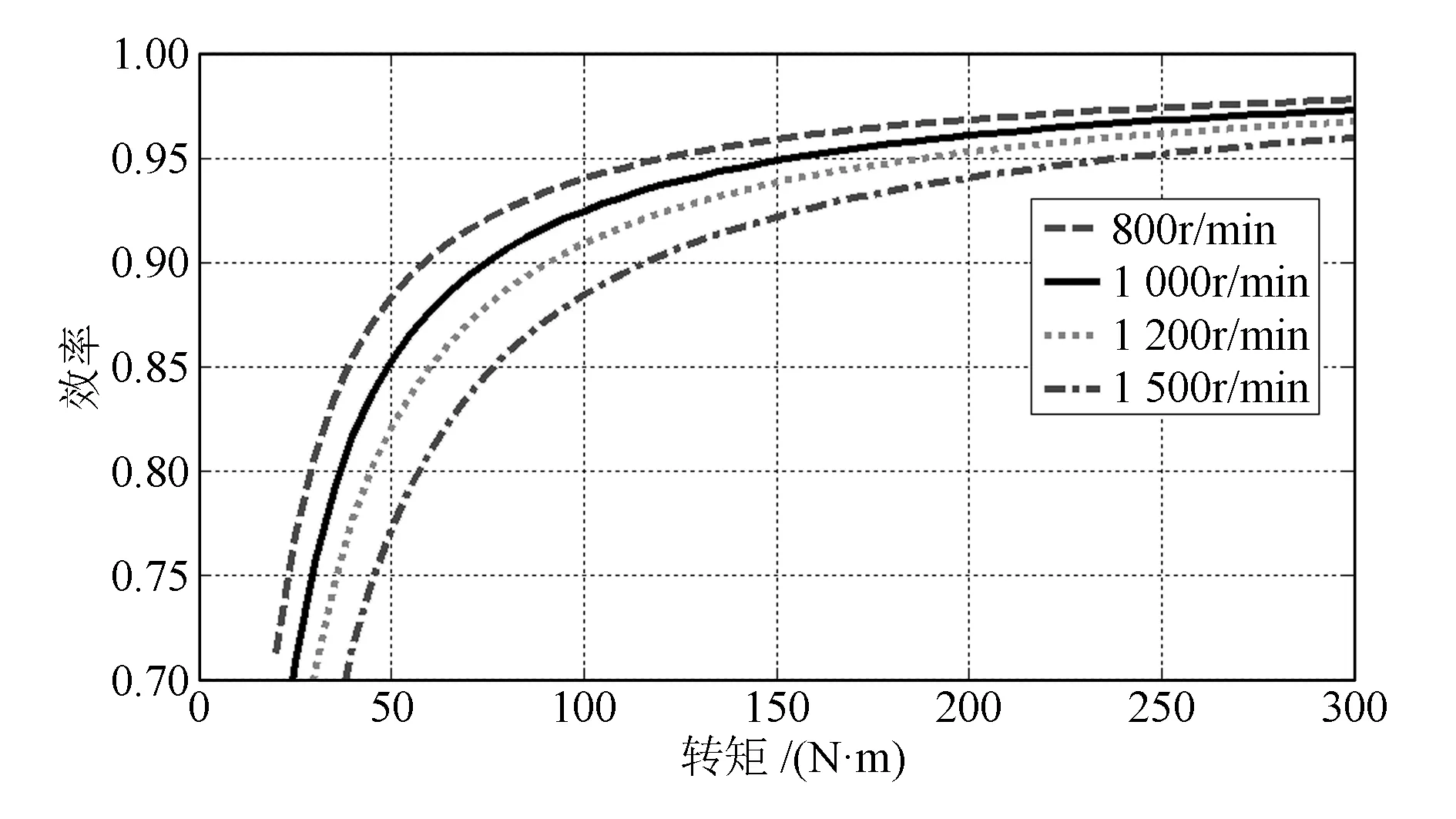

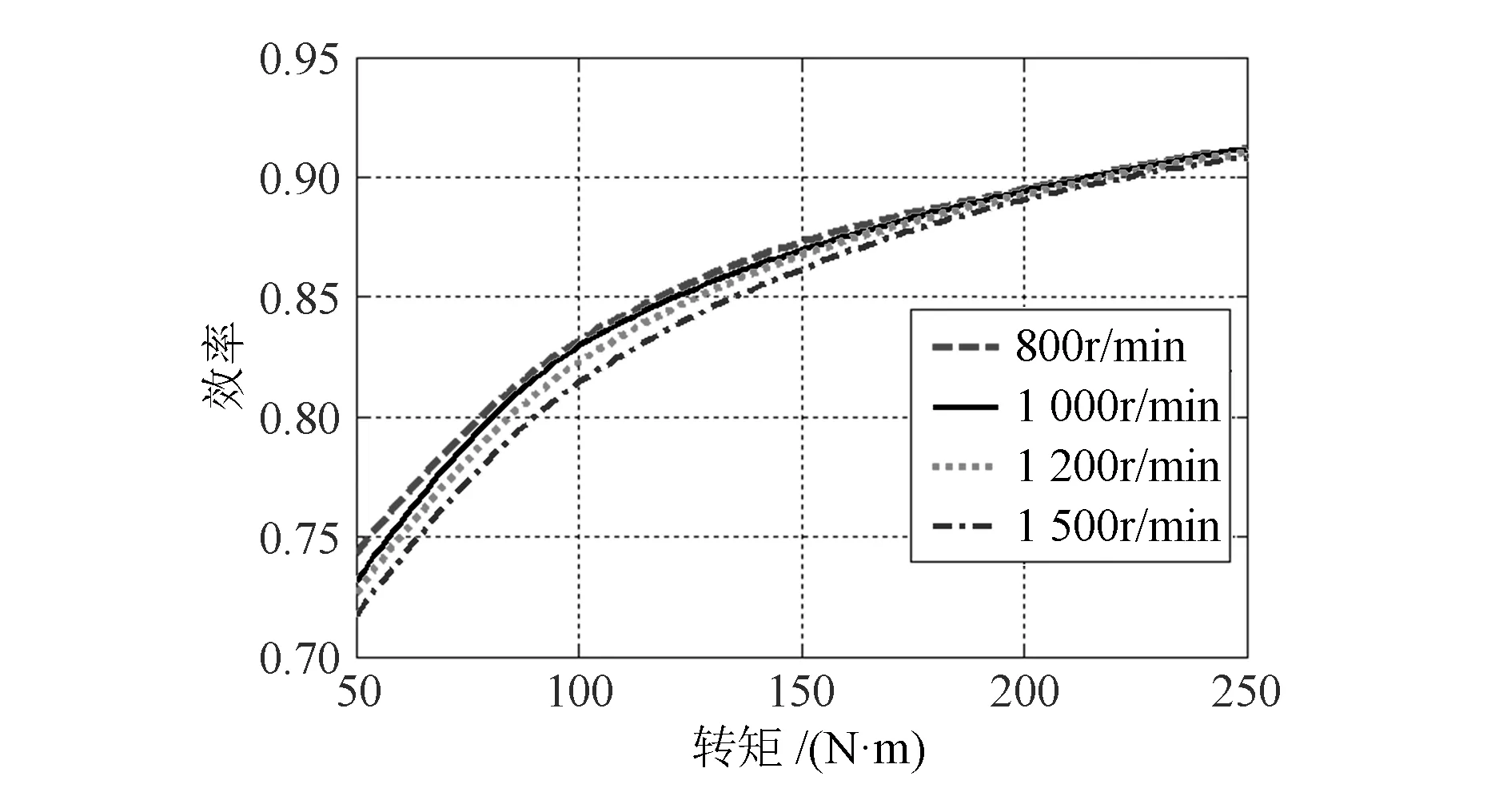

对高速齿轮箱的传动效率进行仿真计算,分别在800r/min、1 000r/min、1 200r/min、1 500r/min转速下对每个工况进行仿真计算。在每个转速下,转矩以50N·m为梯度逐级加载,最大扭矩为250N·m。通过计算不同工况下的传动效率,绘制转矩-效率仿真曲线,如图2所示。

从图2中可以看出,同一转速下,随着转矩的增大,齿轮箱的传动效率逐渐升高,随后趋于平缓,最大值稳定在95%以上;在同一转矩下,随着转速的升高,高速齿轮箱的传动效率逐渐降低。

4 试验测试与结果分析

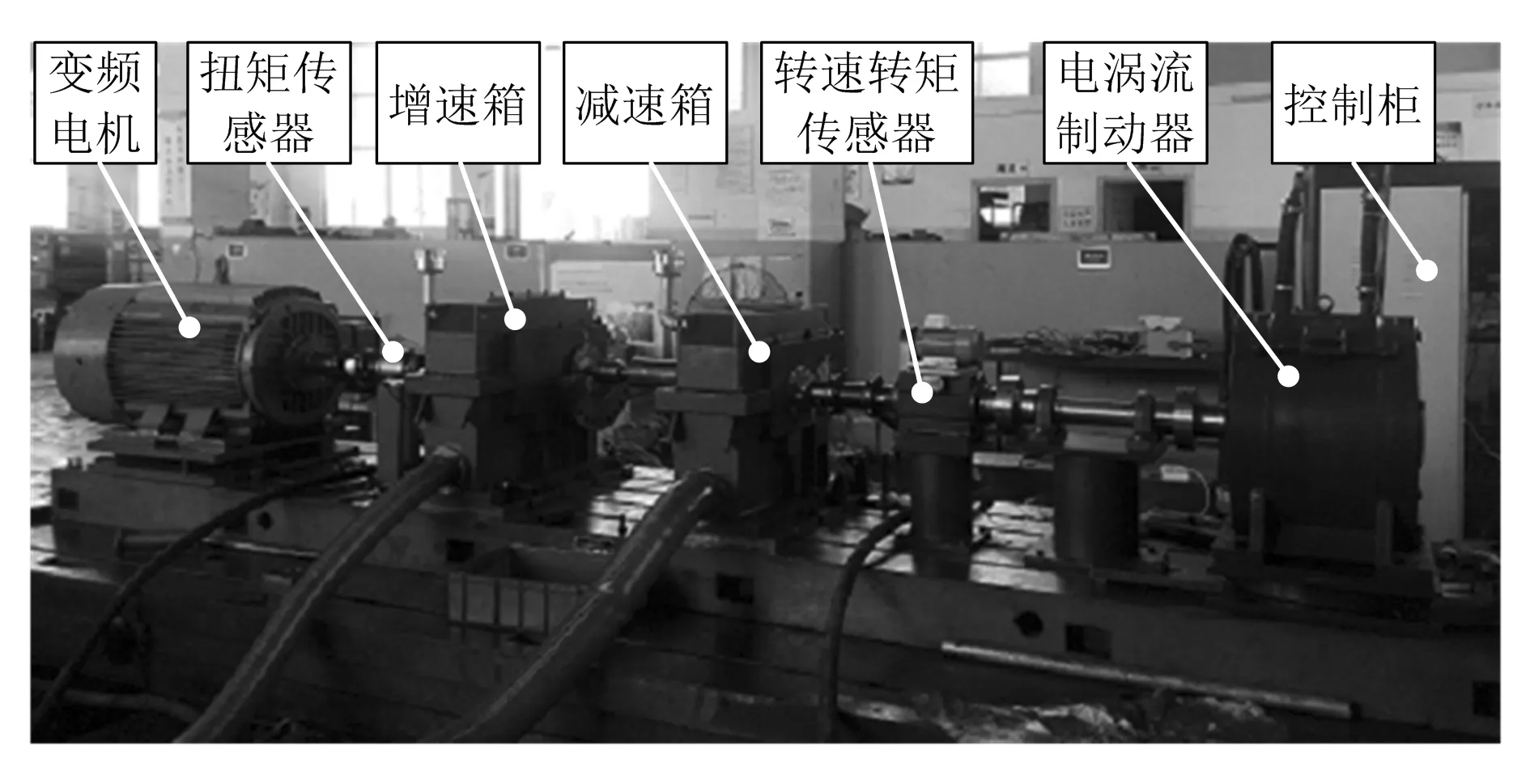

4.1 高速齿轮箱试验台构成

试验台为开式运转试验台结构,如图3所示,主要由变频电机、转速转矩传感器、增速箱、电涡流制动器等组成。变频电机提供动力,转速转矩传感器用于检测传动系统的转速与转矩,电涡流制动器提供制动负载。

图2 齿轮箱转矩-效率仿真曲线

图3 高速齿轮箱试验台结构

4.2 试验过程

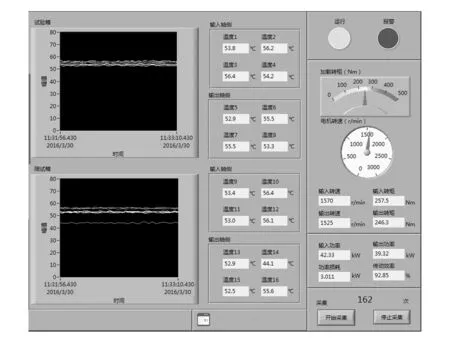

加载试验模拟的是高速齿轮箱在实际工作中的运行状况,试验时通过加载器对齿轮箱施加反向转矩。试验输入转速分别为800r/min、1 000r/min、1 200r/min、1 500r/min,对应的齿轮箱输出转速分别为5 369r/min、6 711r/min、8 053r/min和10 000r/min。在每个转速下,以50N·m为梯度逐级加载,最大扭矩为250N·m,一共试验20个工况。试验中数据采集界面如图4所示,采集运转过程中的实时转速与转矩。

图4 数据监测界面

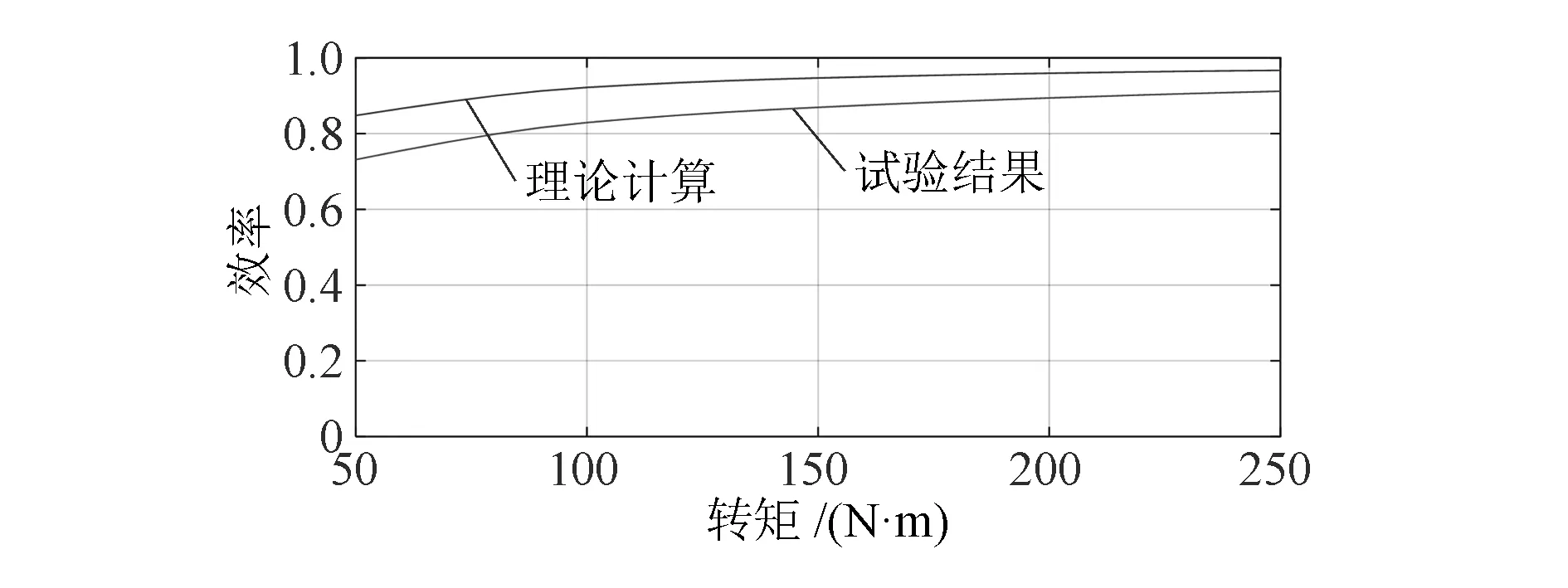

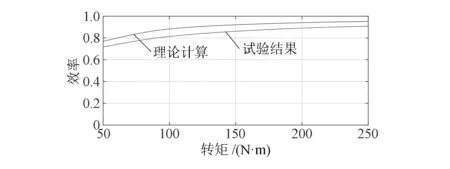

通过加载试验测得传动系统的输入转速n1、输入转矩T1和输出转速n2、输出转矩T2,根据式(11)可以计算出齿轮箱的传动效率η1,根据计算结果绘制转矩-效率曲线,如图5所示。各个转速下,理论计算值与实验结果的对比如图6~图9所示。

(11)

图5 加载试验转矩-效率曲线

图6 800r/min时转矩-效率曲线

图7 1 000r/min时转矩-效率曲线

图8 1 200r/min时转矩-效率曲线

图9 1 500r/min时转矩-效率曲线

从图5中可以看出,试验中最高的传递效率已经达到90%以上,体现出了高速齿轮箱的传递优越性。同一转速下,随着转矩的增大其传动效率逐渐提高;在同一转矩下,随着转速的升高,其传动效率逐渐降低。与图2对比,可见试验数据分析结果与仿真所得曲线相一致,说明了功率损耗计算模块的有效性。

比较各转速下理论计算值与试验结果可以发现,试验所得的传动效率低于仿真计算所得的数值。这是因为在试验中,除了理论所涉及的轴承功率损耗、齿轮啮合功率损耗、风阻功率损耗等,还存在联轴器传动过程中的功率损耗等其他损耗。同时,随着工作时间的延长,箱内温度及油温会升高,齿轮周围介质的密度与黏度也会发生改变,而这一点在仿真模型中没有考虑。

随着转速的升高,试验值更加接近理论计算值。这是由于随着转速的升高,轴承与齿轮的功率损耗增加,其他功率损耗在总功率损耗中的占比减小。

5 结束语

本文从理论模型计算出发,研究了高速齿轮箱传递效率的计算方法,同时通过试验研究对理论模型进行了验证,结果表明建立的理论模型正确、可靠。但是,本文所建立的计算模型仅仅考虑的是理想环境中的功率损耗,没有考虑动态过程中环境的变化所导致的功率损耗,这一部分还需要进行模型优化与修正。在试验研究过程中,除了本文所列出的功率损耗途径外,还有联轴器功率损耗等其他功率损耗部分没有考虑在内,这一部分内容也还需要进行研究。