动力刀架设计及载荷研究*

2019-01-03赵尚福郭智春

赵尚福,郭智春

(沈阳机床股份有限公司 数控刀架分公司,沈阳 110142)

0 引言

数控刀架是数控车床的核心功能部件,相比传统数控刀架,伺服刀架具有精度高、分度时间短、可双向就近选刀的特点,目前广泛应用于各类卧式、立式数控车床上,并将逐步取代传动的电动刀架和液压刀架。普通的伺服刀架只能安装各类车刀,进行外圆、端面、内孔和螺纹的车削,盘类和轴类零件上的键槽、螺纹孔等特征则需借助立式加工中心等设备来完成后续的钻孔、攻丝、铣削等加工。零件在车床和立式加工中心上多次装夹,会带来精度降低、零件辅助加工时间增加等问题,不利于大批量生产降低成本提高生产效率。在车床上安装动力刀架,利用动力刀架的动力驱动模块加工螺纹孔和键槽,可提高数控车床的加工范围,降低大批量生产的生产节拍,提高盘类和轴类零件的生产加工效率[1-4]。

1 动力刀架设计

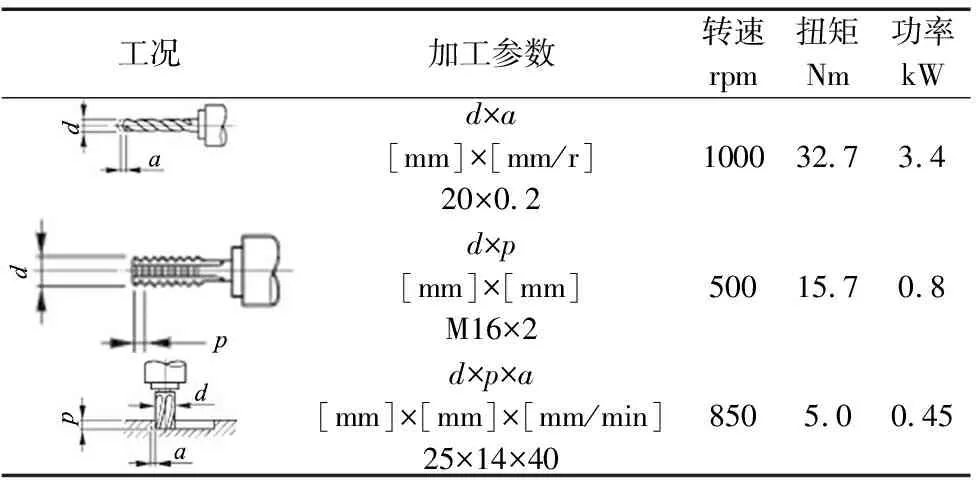

1.1 动力刀架工况及载荷

如图1所示为动力刀架的工况及载荷示意图,F1为车削时的主切削力,T为动力切削(钻孔、攻丝、铣键槽)时的切削扭矩,F2、F3、F4依据不同工况分别为进给力或切深抗力。其中切削力F1、F2、F3、F4由刀盘和伺服刀架内部的赫式三齿盘承受,动力切削扭矩T由动力刀架的驱动模块和传动机构承受[5-6]。

图1 动力刀架工况及载荷

对于车削、钻孔、攻丝、铣削等典型加工方式,按单位切削力计算切削力和功率[7]。

Fc=10-6kcapf

Pc=10-9kcapfvc/60

其中,Fc为切削力(N),Pc为切削功率(kW),kc为单位切削力(N),ap为切削深度(mm),f为进给量(mm/r),vc为切削速度(m/min)。

对于钻孔时:

Pc=fnvcDkc/240×103

Mc=30×103Pc/πn

对于攻丝时:

Pc=πnMc/30×103

Mc=p2Dkc/8000

对于铣键槽时:

Pc=apaevfkc/60×106

Mc=30×103Pc/πn

其中,Mc为加工扭矩(Nm),fn为钻孔每转进给量(mm/r),D为钻头、丝锥直径(mm),n刀具转速(rpm),p为丝锥螺距(mm),ap为铣削轴向切削深度(mm),ae为铣削径向切削深度(mm),vf为铣削进给量(mm/min)。

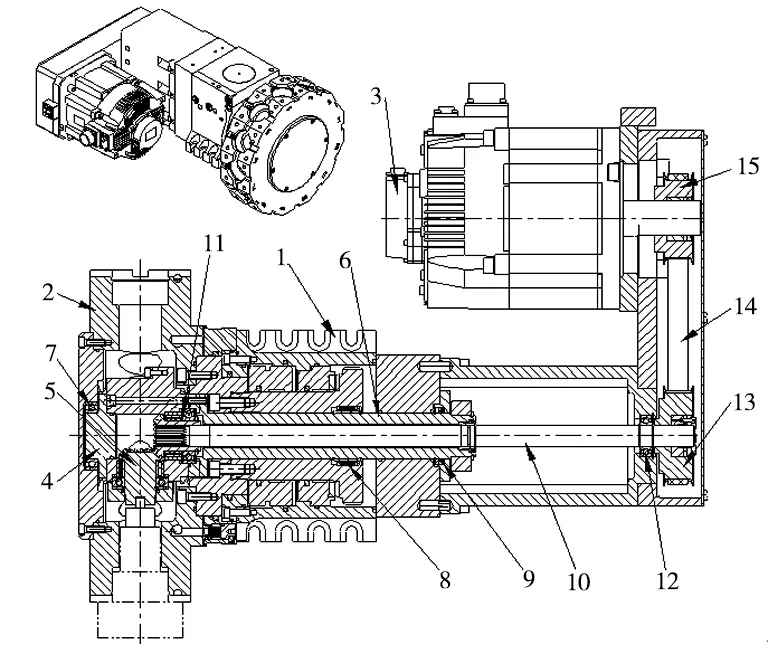

1.2 动力刀架的结构设计

图2为本文设计的动力刀架的结构,在现有伺服刀架本体的基础上安装动力刀架盘、动力驱动模块、动力刀驱动用伺服电机,将普通的伺服刀架升级为具有钻孔、攻丝、铣键槽等动力切削功能的模块化伺服动力刀架。

动力模块为一锥齿轮传动机构,动力模块及其支撑轴通过前端球轴承和后端滚针轴承支撑在伺服刀架箱体内,并通过前端球轴承和弹簧轴向预紧定位。驱动接口通过锥齿轮机构、驱动轴、带轮、同步带、动力刀驱动用伺服电机驱动。驱动接口本文采用了标准的DIN1809传动接口,驱动轴通过球轴承和滚针轴承组及尾部球轴承支撑[8-9]。

1.伺服刀架箱体 2.动力刀架盘 3.动力刀驱动用伺服电机 4.动力模块 5.驱动接口 6.支撑轴 7.前端球轴承 8.后端滚针轴承 9.弹簧 10.驱动轴 11.球轴承和滚针轴承组 12.尾部球轴承 13.带轮 14.同步带 15.带轮图2 伺服刀架的结构

2 载荷研究

2.1 驱动接口

如图3为标准的DIN1809[10]驱动接口工作时的受力示意图。当驱动接口轴向和径向对齐安装良好时,刀具横柄(如图阴影部分所示)均匀受力,不产生支撑轴的轴向力。

F1max=T/L

当驱动接口安装有偏差,极限情况下,刀具横柄仅一端受力,并对支撑轴产生轴向作用力。

F1max=2T/L

驱动接口承受的扭转切应力:

其中,Mt为驱动接口传递的扭矩(Nm)安装良好时驱动接口双边承受扭矩T,安装不良时仅单边承受扭矩T,Wt为抗扭截面系数(m3)。

图3 驱动接口受力

2.2 支撑轴

当DIN1809的驱动接口轴向和径向对齐良好时,支撑轴由前端球轴承和后端滚针轴承支撑,受力情况如图4所示,支撑轴不受轴向载荷作用,仅受径向载荷作用,用于克服切削扭矩,前端球轴承和后端滚针轴承的受力大小为:

R1=R2=T/(L1+L2)

图4 支撑轴受力简图

当DIN1809的驱动接口对齐不好时,支撑轴由前端球轴承和后端滚针轴承支撑,受力情况如图5所示,轴向载荷作为脉冲正弦载荷分别由前端的球轴承和后端的弹簧承受,径向载荷成正弦函数变化分别由前端的球轴承和后端的滚针轴承承受,轴承及弹簧受力大小分别为:

R1max=F1maxL2/(L1+L2)

R2max=F1maxL1/(L1+L2)

Faxis=F1max

图5 支撑轴受力简图

实际使用中,由于设计和装配要求,DIN1809驱动接口工作中的间隙非常小,材料弹性变形亦能补偿对齐不良产生的间隙。

2.3 驱动轴

驱动轴承受皮带轮产生的驱动扭矩和径向力,并由尾部球轴承和驱动单元中的球轴承和滚针轴承组承受,危险截面发生在尾部球轴承支撑点处(见图6),扭矩和弯矩的合成应力为:

其中,Mt为同步带轮传递的扭矩(Nm),D为同步带轮直径(m),Wt为抗扭截面系数(m3),W为抗弯截面系数(m3)。

图6 驱动轴受力简图

3 应用实例

3.1 载荷计算

某动力刀架采用BMT55接口,接口尺寸见图3阴影部分驱动横柄宽8mm,驱动接口直径为28mm,L为26mm,支撑轴轴承间距见图4所示L1=48mm,L2=205mm,加工正火碳素结构钢,单位切削力kc=1962N/mm2,分别进行钻孔、攻丝、铣削键槽时的工况和切削扭矩、功率如表1所示。

表1 典型工况计算

表1所示钻孔工况,按安装良好计算驱动接口的应力:

τ=Mt/Wt=

16T/(πd3-πd2d1)=

16×32.7×103/3.14/(283-282×8)=

10.6(MPa)

安装良好时支撑轴轴承的径向力:

R1=R2=T/(L1+L2)= 32.7/(48+205)= 0.129(kN)

安装不良时支撑轴的轴向力:

Faxis=2T/L=

2×32.7/26=

2.515(kN)

可见驱动接口安装良好时,支撑轴受力较小,动力模块亦工作平稳。

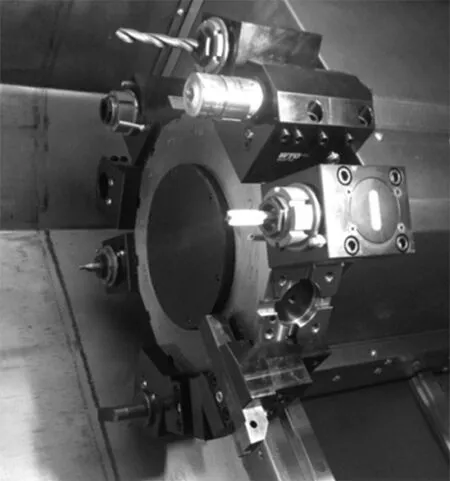

3.2 样机制造

如图7为制造的动力刀架样机及安装在某T3.3数控车床上的调试图片。样机动力刀架具有12个工位,实例中在9个工位上分别安装了车刀、钻头、丝锥、立铣刀等加工刀具。

图7 动力刀架样机调试

4 结束语

采用锥齿轮机构和同步带机构设计了动力刀架的传动机构,利用轴承和弹簧设计了驱动模块的支撑结构。分析了动力刀架的工况及载荷,给出动力刀架进行钻孔、攻丝、铣键槽时的扭矩和功率计算公式,研究了动力刀架驱动接口、支撑轴、驱动轴的受力,并推导计算公式。制造了样机,计算了样机的实际加工能力,为产品系列化设计及工程选型提供依据。