基于有限元技术的汽车发动机密封性能研究

2019-01-03李卫民赵文川唐兆丰

李卫民,赵文川,唐兆丰

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

0 引言

近年来,国内外相关领域的专家普遍着眼于汽车发动机动力性能、经济性能以及环保性能等热门领域的研究,而对发动机密封性能的研究较少,缺乏大量的研究经验。其中,大多研究为了节省研究成本,仅局限于以气缸垫为研究对象进行密封性能的探讨,并且往往没有对发动机密封性能提供具体的改进依据,也没有利用多物理场耦合对发动机密封性能的研究结果进行可靠性检验,故研究内容缺乏代表性、系统性及借鉴性。本文利用有限元技术对汽车发动机组合结构的密封性能进行研究,将影响发动机密封性能的关键因素进行优化调整、然后再对其进行密封性能提升的可靠性检验,并重点突出汽车发动机密封性能数值模拟研究的关键方法和重要思想,从而能够促进发动机密封行业的发展[1]。

1 稳态研究

1.1 网格划分

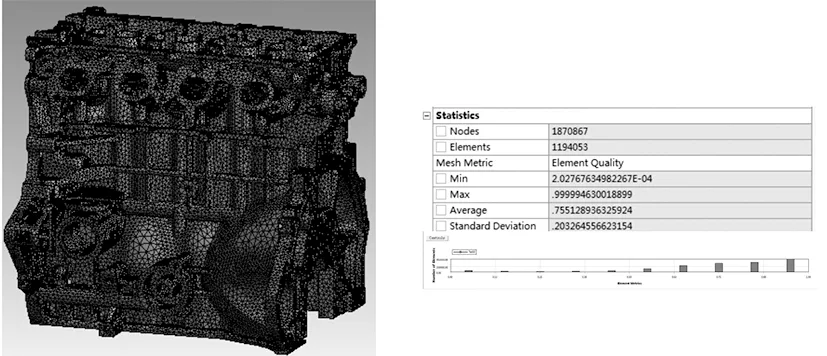

本文以如图1所示的汽车发动机组合结构为研究对象进行研究,由于发动机组合结构相较复杂且外部特征规律性不强,因此需要对发动机组合结构设计完整的网格处理方案,具体是在四面体网格单元的基础上利用分割法对其进行处理,其中,对各零件相接触表面、定义边界条件表面、影响求解结果的结构特征以及较小的结构特征进行网格加密处理,对不重要的结构特征进行网格稀疏处理。另外,对于组合结构的网格划分还需要考虑网格单元的协调问题,以避免网格单元不匹配的现象发生。最终经过反复的测试和修正,获得了较高质量的发动机网格,网格划分结果如图2所示。

图1 汽车发动机组合结构

(a)发动机网格 (b)发动机网格质量图2 网格划分结果

1.2 接触问题

在接触对的设置中,当数模导入ANSYS Workbench中,由于系统会自动在气缸盖、气缸垫及气缸体之间生成相应的接触对,为了保证计算结果的可靠性,需要将没有意义和对计算产生干扰的接触对进行修改或删除。在接触类型的选择中,由于发动机组合结构具有较复杂、接触面较大、切向和法向几乎没有位移以及计算量较大、不易收敛等特点,则选择适用于各种接触领域的线性接触对Bonded[2]。在接触算法的选择中,选用适合于所有接触分析且收敛性强的罚函数法,并设置合适的接触刚度来建立起交界面间的相互关系,从而阻止交界面间的相互穿透,经过反复的测试和修正,最终确定接触刚度为0.6。

1.3 边界条件

发动机组合结构的边界位移、载荷等约束条件的准确性将直接影响计算结果的可靠性,则边界条件的获取在有限元研究中起着至关重要的作用。主要边界条件如下:

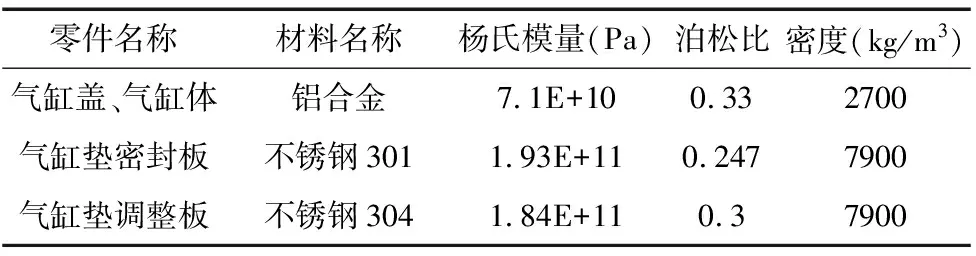

(1)材料属性如表1所示。

表1 材料属性

(2)位移边界条件:在发动机组合结构的底面定义全位移约束,使机体底部能够完全固定,在发动机组合结构的2个侧面分别定义水平位移约束,以消除机体的切向滑移。

(3)载荷边界条件:对发动机密封性能稳态研究主要涉及到的是机械载荷,其主要包括螺栓预紧力和各冲程爆破压力。

其中,对螺栓预紧力的设置时,可以省略各螺栓对发动机组合结构的联接,在发动机正常工作状况下,根据受预紧力和工作拉力的预紧螺栓联接公式,如式(1)所示,进行简化螺栓的换算。

(1)

联接发动机组合结构的每个螺栓预紧力和工作拉力分别为46667N和5297N,经计算每个螺栓所承受的螺栓总力为47991N,即直接在螺栓垫片的凸台上设置47991N竖直向下的轴向力,如果发动机不承受各冲程的爆破压力,直接在螺栓垫片的凸台上设置螺栓预紧力46667N即可。

对发动机爆破压力的设置时,需要根据发动机的示功图明确各燃烧室的工作顺序和活塞的冲程顺序,其中燃烧室的工作顺序为1-3-4-2,活塞的冲程顺序为进气-压缩-做功-排气,其中,通过示功图能够确定发动机做功冲程的爆破压力为10MPa,进气冲程的爆破压力为0.09MPa,压缩冲程的爆破压力为1.5MPa,排气冲程的爆破压力为0.4MPa。需要注意的是,经过多次验证,由于发动机在燃烧室1缸做功时,整机变形最大、最明显,故在发动机燃烧室1缸位置设置做功冲程的最大爆破压力,其余气缸根据燃烧室和活塞的工作顺序,相应的设置其他冲程的爆破压力。

1.4 求解及结果分析

由于发动机组合结构较复杂,所以在求解计算时,容易出现计算结果无法收敛的情况,主要原因是网格质量偏低和时间设置的不合理,因此当遇到计算结果无法收敛时,首先应该考虑调整划分网格的方法、尺寸以及相关度等,然后再考虑对分析设置中的时间步进行调整,时间步长越小越能保证计算结果具有收敛性。另外,为了使气缸垫表面的接触压力与实际中的面压实验结果进行对比,在求解气缸垫表面的接触压力时不需要对发动机设置各冲程的爆破压力。其中,面压实验结果的气缸垫全压纹表面压强约为100MPa,气缸垫半压纹表面压强约为50MPa。

最后经求解,获得气缸垫计算结果云图,如图3所示。

图3 气缸垫计算结果云图

由图3a可知,全压纹的接触压力为110MPa左右,半压纹的接触压力为55MPa左右,则能够与面压实验结果吻合,从而验证了发动机数模的准确性和数值模拟方法的正确性。需要注意的是,虽然对比二者的数据相差不大,但是在螺栓预紧力影响较小和缸口周围的局部位置,存在接触压力缺失和密封接触不均匀的情况。再由图3b可知,气缸垫整体应力分布比较均匀,但是在缸口周围全压纹、螺栓孔周围半压纹的局部位置分布不均匀且出现应力较大的情况,虽然符合发动机密封规律,但是局部等效应力过大能够导致密封接触面变形不均匀,容易出现局部变形偏大的情况,当变形大于气缸垫压纹结构原始设计高度,将会严重影响发动机的密封性能。因此,综合分析气缸垫计算结果云图可知,发动机密封性能并不是很稳定,存在一定的密封缺陷和不足,故为了进一步提升其密封性能,有必要对影响发动机密封性能的关键因素进行优化调整。

2 关键密封因素的优化调整

由于气缸垫的压纹结构和联接发动机组合结构的螺栓预紧力是影响发动机密封性能最主要因素,因此着重研究这两方面的优化调整[3]。对于工程领域的优化问题,可通过插值法进行解决,而为了能够提高插值法的计算效率和计算精度,可以将插值法与Matlab数值运算相结合,即利用Matlab插值法对关键密封因素进行优化调整。其中,Matlab插值方法的选择主要从运算时间、占用计算机内存以及插值的光滑程度等方面进行考虑,由于对影响密封的关键因素进行优化需要插值光滑程度较高的曲线、曲面来保证结果的精确性,故选用Matlab三次样条插值法进行解决,而且三次样条插值也具有良好的收敛性与稳定性,是一种改进的分段插值,在工程领域的优化方面应用最为广泛[4]。

2.1 气缸垫压纹结构的研究

根据气缸垫的实际设计经验可知,该发动机所配套使用的气缸垫全压纹结构高度为固定值0.2mm,而宽度可在1.8~2mm的区间内取值,半压纹结构宽度为固定值1.2mm,而高度可在0.2~0.25mm的区间内取[5]。

首先对气缸垫全压纹结构进行优化调整,将全压纹结构参数列成如表2所示。

表2 全压纹结构参数(mm)

然后将表2中的各组参数所对应的数模导入ANSYS Workbench有限元软件中进行求解计算,则获得1至5组所对应的气缸垫纵向变形结果计算云图,如图4所示。

图4 气缸垫纵向变形计算结果云图

由图4可知,气缸垫各组纵向变形量均小于压纹结构的原始设计高度0.2mm,从而均能够满足发动机的密封需求,但是根据发动机的实际密封经验可知,在气缸垫压纹结构允许变形的范围之内,其变形量越大,则发动机的密封性能越好,故将气缸垫压纹结构的各组最大变形量进行统计[6],如表3所示。

表3 气缸压纹垫结构纵向变形量(单位:mm)

接着再利用Matlab插值法,对表3中的各组数据进行Matlab一维插值的计算,从而获得Matlab一维插值曲线,如图5所示。

图5 气缸垫全压纹结构变化的Matlab一维插值曲线

由图5可知,当气缸垫全压纹宽度为1.83mm时,气缸垫的纵向变形量最大,约为0.188mm,且该变形量小于全压纹的原始设计高度,故根据Matlab插值预估结果,该全压纹结构更加有利于发动机密封性能的提高[7]。

关于气缸垫半压纹结构的优化调整,方法同上述气缸垫全压纹结构优化调整的研究,本文不再赘述[8]。最终获得气缸垫半压纹结构的高度为0.236mm。

2.2 螺栓预紧力的研究

发动机组合结构由10个公制M10高强度螺栓进行联接,该螺栓的最大预紧力一般不超过49333N,则在螺栓预紧力的研究中需要保证各个螺栓预紧力低于49333N且在46667N附近进行调试。需要注意的是,由于发动机组合结构承受螺栓预紧力具有一定的对称性,所以为了防止在改变螺栓预紧力时,导致气缸垫产生附加力、翘曲变形等不良现象,需要在发动机组合结构的对称位置上相应的调整螺栓预紧力,具体是先调整中间位置的2个螺栓预紧力,其余位置的螺栓预紧力为46667N,然后调整次外层4个螺栓的预紧力,中间2个螺栓设置调整后的螺栓预紧力,再调整最外层4个螺栓的预紧力,最外层的4个螺栓预紧力为46667N,中间位置和次外层的螺栓都设置调整后的预紧力,最终实现对发动机各螺栓预紧力的全面调控,则预先暂时获得了更加适合发动机密封的螺栓预紧力[9]。从1缸排气道一侧顺时针起,各螺栓预紧力分别为:44500N、44000N、43500N、45000N、45500N、45000N、44500N、43000N、43500N、44000N。

接着再利用Matlab插值法,对各螺栓预紧力进行二维插值计算,获得Matlab二维插值曲面如图6所示。

图6 各螺栓预紧力的MATLAB二维插值曲面

由图6可知,能够获得各螺栓预紧力的Matlab预估值,从1缸排气道一侧顺时针起,各螺栓预紧力分别为44473N、43905N、43914N、44543N、45665N、45178N、44011N、43422N、43411N、43978N。

3 热流固多物理场耦合的研究

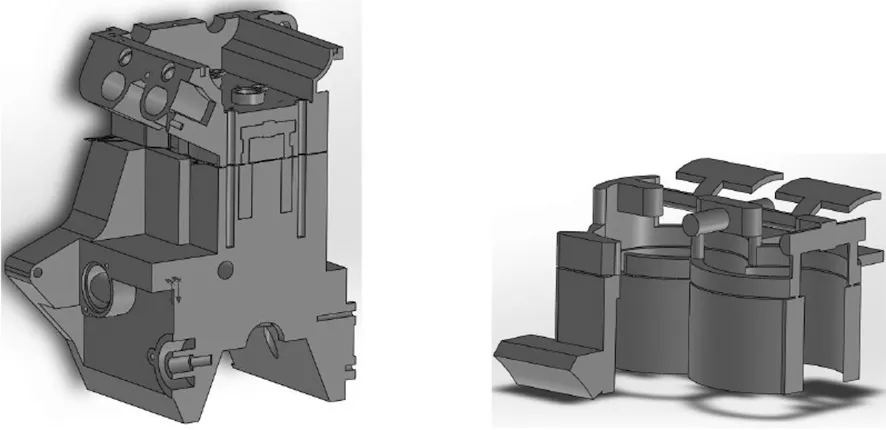

对经过优化调整后的结果进行热流固多物理场耦合研究,以验证Matlab预估结果的准确性。由于发动机组合结构热流固多物理场耦合的求解具有计算成本高、数据量大以及不易收敛等特点,故首先根据数模的具体结构和实际工况进行截取处理,数模属于直列四缸结构且燃烧室各气缸的结构基本一致,在实际工作中所承受的热载荷和机械载荷又具有对称性,则可沿着其2缸和3缸的中心线进行截取,然后保留1缸和2缸一侧,再在不影响计算结果的前提下,对倒角、圆角和一些只具有修饰作用的工艺特征等进行简化、变换处理。最终经过处理的发动机组合结构模型如图7a所示。另外,由于发动机内部的水套纵横交错、相较复杂,则通过SolidWorks软件进行布尔运算减的操作来获得其水套模型,如图7b所示。

发动机组合结构模型及水套模型如图7所示。

(a)汽油发动机组合结构模型 (b)水套模型图7 发动机组合结构模型及水套模型

另外,耦合场研究的网格、接触等借鉴上述稳态研究。

3.1 发动机的流体场求解计算

主要从水套中的冷却液与其内壁的热对流和机体外表面与周围环境的热对流两方面进行考虑。在水套中的冷却液与其内壁的热对流中,是采用设置流固交界面自动传递热的方式将冷却液的温度传递给机体。其中,将气缸体上的水套总入口设置成冷却液的速度入口,将截断面上的所有水套出口设置成冷却液的压力出口,冷却液的进口速度为2m/s,温度为343K。在机体外表面与周围环境的热对流中,是采用设置气固交界面自动传递热的方式将机体温度传递到周围环境中[10],其中,机体外表面的热载荷设置是通过周围环境温度以及热对流系数的方式进行定义的,周围环境温度为320K,相应的热对流系数为50W/m2·K。

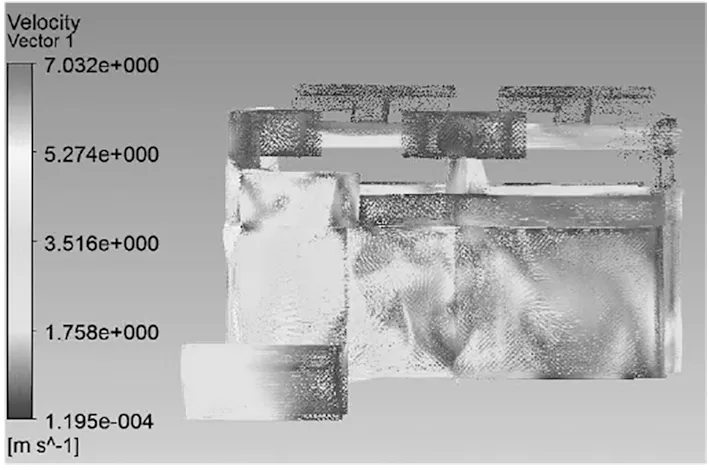

最终获得冷却液速度计算结果云图,如图8所示。

图8 冷却液速度计算结果云图

根据图8可知,燃烧室1缸处的流速大于燃烧室2缸处的流速,且绝大部分区域的流速高于国际设计标准0.5m/s,故不存在冷却死区的现象,能够实现对机体进行有效降温,符合实际中的工作需求。

3.2 发动机的瞬态温度场求解计算

首先将流体场中获得的求解结果导入瞬态温度场中使之成为其边界条件之一,再根据燃烧室壁面接触部分的温度和对流热系数曲线来确定具体的温度和对流换热系数值[11]。其中,进气冲程温度和换热系数分别取320K和360W/m2·K,压缩冲程温度和换热系数分别取425K和475W/m2·K,做功冲程温度和换热系数分别取950K和550W/m2·K,排气冲程温度和换热系数分别取475K和500W/m2·K。

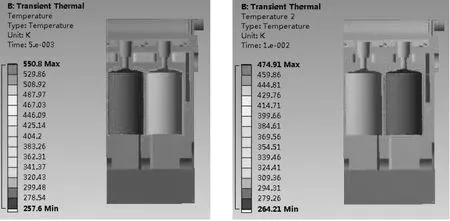

最终获得机体流体场和瞬态温度场耦合的各冲程温度计算结果云图,如图9所示,其中,右侧为1缸。

(a)进气冲程温度云图 (b)压缩冲程温度云图

(c)做功冲程温度云图 (d)排气冲程温度云图

图9组合结构流体场和瞬态温度场耦合的各冲程温度计算结果云图

由图9可知,虽然机体燃烧室处的温度较高、变化较明显,但是在水套中冷却液的降温作用下,其燃烧室处的温度几乎没有向机体的其他位置进行扩散,故冷却液的降温效果相较良好、整体温度相较平稳。其中,燃烧室1缸的温度比燃烧室2缸的温度偏低,是由于冷却液从水套入口到水套出口的过程中,流速逐渐降低,从而燃烧室1缸处的流速高于燃烧室2缸导致的,故机体的温度变化和冷却液的实际流动情况能够相对应。

3.3 发动机的瞬态结构场求解计算

首先将流体场和瞬态温度场耦合分析获得的求解结果导入瞬态结构场模块中使之成为其边界条件之一,需要注意的是,在机体截取面上进行对称位移约束的定义,然后再根据发动机示功图确定各冲程的时间和其对应的爆破压力。

最终获得气缸垫流体场、瞬态温度场及瞬态结构场多物理场耦合的各冲程纵向变形计算结果云图,如图10所示,其中,右侧为1缸。

(a)进气纵向变形云图 (b)压缩纵向变形云图

(c)做功纵向变形云图 (d)排气纵向变形云图图10 气缸垫多物理场耦合的纵向变形计算结果云图

由图10可知,气缸垫在热载荷、机械载荷的共同作用下,虽然气缸垫缸口处压纹变形相较明显,但整体压纹的纵向变形相较均匀,根据气缸垫在发动机正常工作时实际密封经验可知,各冲程的气缸垫纵向变形量大于未优化调整关键因素之前且依然小于气缸垫压纹结构的原始设计高度,故优化调整关键密封因素后的气缸垫密封性能更加稳定,更加满足发动机在实际工作时的密封需求。其中,气缸垫2缸处的变形比气缸垫1缸处的变形更大、更加明显,是由于在热载荷的作用下,燃烧室2缸所承受的等效应力大于燃烧1缸而导致的。另外,气缸垫上压纹的纵向变形情况遵循爆破压力和螺栓预紧力的相抵消原理,即当发动机处于做功冲程时,螺栓预紧力被较大的爆破压力抵消的较多,导致纵向变形最大,压缩冲程次之,排气冲程再次之,而在吸气冲程时,螺栓预紧力被较小的爆破压力抵消较少,导致纵向变形最小,故该现象符合气缸垫实际密封中变形的变化规律。另外,螺栓预紧力并不是越大越能满足汽车发动机的实际密封情况,而是要根据发动机的具体结构和实际工况进行螺栓预紧力的设置。

4 结论

本文根据国内汽车发动机密封领域所面对的实际问题,应用有限元分析技术对汽车发动机的密封性能进行全面、系统的研究。利用数值模拟计算结果,验证了汽车发动机数模具有准确性、数值模拟方法具有正确性以及掌握了发动机密封时存在的缺陷和不足,然后通过结合Matlab插值法对主要影响发动机密封性能的关键因素进行了优化调整,再通过多物理场耦合计算结果对优化调整后的发动机密封性能进行可靠性检验,最终准确获得了更加适合发动机密封的气缸垫压纹结构及联接螺栓的预紧力,从而使发动机密封性能得以提高。