往复式手动攻丝扭矩分离与降扭机理试验研究

2022-03-30陈婷郑建明胡亚卿曹超赵晨

陈婷,郑建明,胡亚卿,曹超,赵晨

(西安理工大学 机械与精密仪器工程学院,西安 710048)

攻丝是小直径内螺纹加工的常用方法,但由于丝锥芯部直径小强度低,切削条件差等原因,存在丝锥易折断、螺纹质量差、生产效率低等问题。手动攻丝以灵活的攻丝方式,可有效降低攻丝扭矩,对不同攻丝条件有良好的适应性。然而,手动攻丝降低攻丝扭矩的机理,目前尚无完整的理论。夏伟等[1]通过对剪切面应力的不同假设,基于剪切滑移理论建立了梯形槽切削力的数学模型,唐艳丽等[2]对攻丝的切削扭矩和摩擦扭矩的占比进行分析,张德远[3-4]通过分析振动攻丝的重复切削作用和微细切削特性,建立了重复切削次数与回弹量的关系。万敏等[5]分析了刚性攻丝过程中进给误差造成的攻丝压痕力,并建立了攻丝扭矩模型,穆金成等[6]利用法平面法结合三维斜角切削模型建立了攻丝切削扭矩预测模型,陈志同等[7]通过试验分析了手动攻丝过程中影响攻丝扭矩的主要因素是攻丝切削角和分离角大小。Saito等[8]根据攻丝过程中测得的切削扭矩和轴向力来估计攻丝各切削刃前刀面的摩擦因数,并研究切屑卷曲直径与估计的摩擦因数之间的关系。Dogra等[9]提出了一种考虑丝锥工艺故障(丝锥跳动、攻丝轴偏位等)的攻丝扭矩和轴向力模型。Cao等[10]通过大量试验得出摩擦因数及切削压力系数,建立了攻丝过程中的攻丝扭矩和轴向力模型,并分析了攻丝过程中引起丝锥折断的主要因素是切屑阻塞。韩荣第等[11]基于断裂力学分析了振动攻丝对工件的冲击会产生应力波使微裂纹萌生和扩展,从而降低攻丝切削扭矩。韩凤起等[12]结合振动攻丝的运动特点,分析了振动攻丝促进排屑的机理,李光军等[13]应用动力学、弹塑性力学和冲击理论,分析了振动攻丝的刚性化、抑制表面回弹和冲击作用的降扭机理。Oezkaya和Biermann[14]提出了一种基于有限元模拟的相对攻丝扭矩预测方法。Ma等[15]对攻丝过程中的动态切削力进行了建模。

上述研究中,对于手动攻丝方式降低攻丝扭矩机理的研究尚不完善。本文在分析攻丝工作原理和手动攻丝特点的基础上,分析攻丝过程丝锥受力,预测攻丝过程中扭矩的变化规律,通过实验研究手动攻丝往复攻丝、退丝的运动方式对降低攻丝扭矩的影响规律,为智能仿人攻丝技术的开发提供理论依据。

1 手动攻丝工作原理及丝锥受力分析

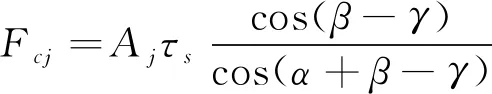

手动攻丝是目前小直径内螺纹加工的一种主要方法,其工作原理如图1所示。丝锥在刃入底孔后以螺纹自导向的方式进给,切削时产生的切屑沿着前刀面流入容屑槽储存或者排出。

当切屑在容屑槽中储存过多时,会造成攻丝扭矩变大。这时,采取退丝的方式释放攻丝过程中的切屑积累。适时的退丝,可以将容屑槽中积累的部分切屑碾压挤断,促进切屑排出;通过丝锥往复进退,熨压已加工表面,降低其回弹量,从而降低攻丝扭矩,保证获取标准的内螺纹。由工作原理可知,能否适时的进行退丝和往复熨压及退多少、往复熨压多少次,是攻丝顺利进行的关键。

为了探究上述问题,首先要分析攻丝过程中丝锥的受力情况,探究攻丝扭矩变化规律。攻丝只涉及刀齿-切屑-工件的关系。因此,如图1所示,在正向攻丝过程中,攻丝扭矩由切削扭矩Mc、摩擦扭矩Mf和切屑阻力扭矩Ms组成,即

Mg=Mc+Mf+Ms

(1)

攻丝切削扭矩大小与切削面积、刀齿几何参数和工件材料属性相关。所以在丝锥切削齿完全切入后,攻丝切削扭矩不再变化。这时,攻丝扭矩的增加主要来自于刀齿与已加工表面接触面积的增大产生的挤压摩擦扭矩增大和切屑积累造成的切屑阻力增大。切削齿部分的扭矩变化主要受到切削扭矩和切屑阻力扭矩及部分挤压摩擦扭矩的影响,校正齿部分的扭矩变化仅受到挤压摩擦扭矩的影响。

在反向攻丝过程中,丝锥的扭矩变化仅受挤压摩擦扭矩Mf和碾压未断切屑Mn产生的扭矩的影响,即

Mg=Mf+Mn

(2)

2 攻丝扭矩的分离

2.1 切削齿切削扭矩

在攻丝过程中,螺纹槽由多个切削齿共同完成切削。根据正交剪切模型,认为切削过程切屑的剪切变形集中发生于剪切面,并沿最大剪应力方向进行[16]。因此,剪切面上的剪应力为材料最大剪应力τs。

每个切削齿的切削层形状近似为对称梯形,如图2所示,剪切面为CDEF、ACE、BDF,剪切面的面积用Aj表示。

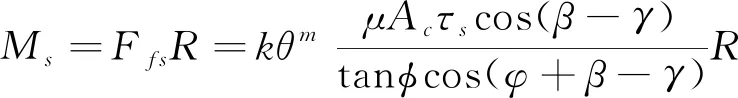

则由正交剪切模型可知,剪切力为

Fg=τsAj

(3)

由图2的应力圆可得

(4)

因此单个切削齿的切削力为

(5)

丝锥的每个切削齿切削Aj面积的切削层,所有切削齿完成切削时,切除一个完整的槽型,因此,总切削面积为整齿的切削面积Ac。

攻丝切削扭矩为

(6)

式中:rj为第j个切削齿的切削半径;n为切削齿个数;R为等效切削半径。

2.2 丝锥挤压摩擦扭矩

设丝锥校正齿与已加工表面的单位面积摩擦力为Ff,则丝锥挤压摩擦扭矩可表示为

Mf=FfAsR

(7)

式中:As为校正齿与已加工表面的接触面积;R为丝锥半径。

如图3所示,由于容屑槽的存在,刀齿与已加工表面的接触面积增加为非连续的。对于三槽丝锥,三瓣刀齿同时切入,但切入相位相差2π/3。而在一个进给周期内(即轴向进给一个螺距的距离),刀齿与工件已加工表面接触面积增加3个刀齿表面积。与工件的接触面积为底孔以上的侧面两刀齿的面积和切削齿的面积。

图3 单进给周期内刀齿与工件接触面积图

假设在整个周期内,接触面积均匀增加,则刀齿与已加工表面接触面积为

(8)

式中:θ为丝锥转动角度;D1为螺纹小径;D为螺纹大径;D2为底孔直径;P为螺距;λ为螺旋升角;a为丝锥刃背宽度系数,对于三槽丝锥a=0.5。

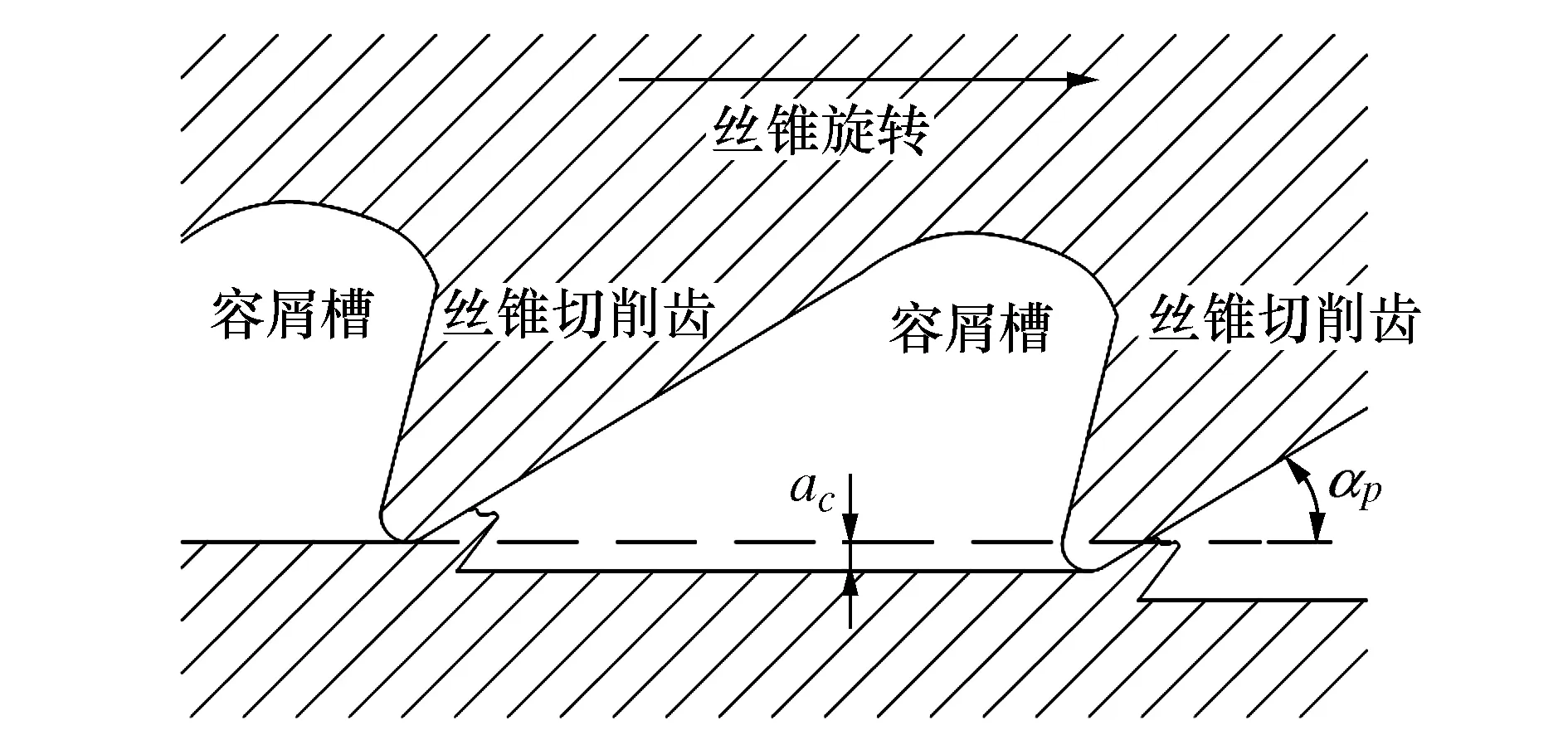

由张德远提出的挤压摩擦模型可知[3],在攻丝过程中,切屑受到刀齿作用从工件表面分离时,工件回弹对刀齿后刀面产生挤压摩擦。同时在刀齿的挤压作用下,加工表面发生塑性熨压,使工件材料发生屈服,同时在刀尖处产生屈服变质层,后刀面单位面积摩擦力Ff=τs。如图4和图5所示,在往复熨压之后,已加工表面回弹量逐渐减少,刀齿的塑性熨压过程会逐渐转化为弹性熨压过程。此时,仅产生宏观的弹性变形和微观的摩擦磨损。而实际切削挤压后,丝锥后刀面受到工件表面的单位面积摩擦力应小于剪切应力τs。

图4 刀齿熨压原理图

图5 攻丝熨压次数与回弹量示意图

因此,设熨压降低扭矩系数为Ky,初始单位面积摩擦力为Ff0(单位为N/mm2),则攻丝过程中单位面积摩擦力为

(9)

因此,假设刀齿两侧面的摩擦力分布均匀,则攻丝过程中丝锥受到的摩擦扭矩为

(10)

丝锥在回退过程中,其挤压摩擦扭矩与正向攻丝的挤压摩擦扭矩大小一致,方向相反。

2.3 切屑阻力扭矩

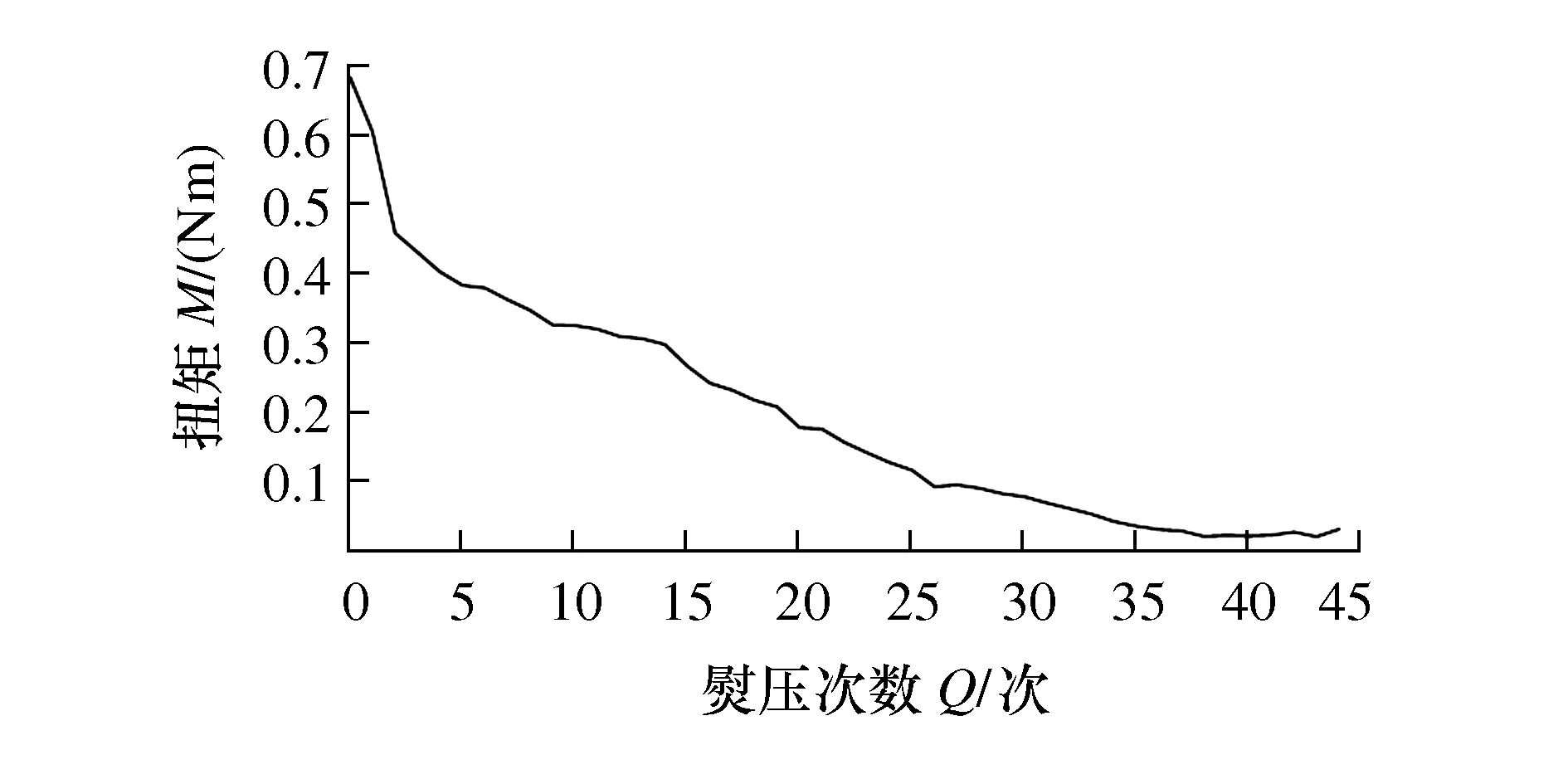

在正向攻丝过程中,由于切削齿不断切出切屑,切屑在容屑槽内不断积累造成的攻丝扭矩增大,因此由切屑产生的摩擦扭矩仅影响切削齿部分。如图6所示,在稳定的切削过程中,切屑盈满容屑槽。

图6 正向攻丝切屑积累图

在容屑槽前面的推动下,切屑与前刀面产生摩擦力Ffs,切屑在容屑槽内不断积累、压实,使得切屑与前刀面正压力增大,并且由于切屑折断和排屑过程是随机的,使得正压力可能是基础正压力的多少倍[9],倍数随着连续攻丝角度的增大不断增大。假设正压力是基础正压力的k倍。结合库仑定律,正向切屑阻力扭矩可表示为

(11)

如图7所示,在退丝过程中,切屑的挤压状态发生改变,丝锥在回退量小于120°(丝锥两齿瓣之间的夹角)时,在容屑槽后面和未断切屑的碾压下,切屑发生断裂,从而促进切屑排出。由于切屑截面积小,并且已受到折弯,所以挤断扭矩很小,在此不计。而退丝量越过120°时,切削齿后刀面将未断切屑挤平,碾压未断切屑扭矩是退丝过程的主要扭矩。

图7 切削齿挤压未断切屑图

因此扭矩可表示为

(12)

式中:Kj为修正系数;αp为丝锥后角。

3 攻丝试验及结果分析

3.1 试验条件及方法

试验条件:攻丝试验采用手动攻丝方式,干式切削。如图8所示,扭矩测量系统的仪器包括测力仪、电荷放大器、信号采集仪和计算机。测力仪是一个扭矩传感器(Kistler 9271A型),固定在工作台上端。通过测力仪对攻丝过程中的扭矩进行采集, 经电荷放大器处理,由采集仪传递给计算机进行处理,采样频率为1 000 Hz。工件材料为调质45钢,其参数见表1。丝锥为M3高速钢直槽丝锥(GB/T3464.1-2007)和仅保留切削齿的M3高速钢直槽丝锥,攻丝底孔∅2.5 mm通孔。

图8 手动攻丝试验平台图

表1 调质45钢的物理机械特性参数

试验方法:

1) 往复手动攻丝试验,用仅保留切削齿的M3高速钢直槽丝锥进行往复攻丝试验。在实验结果中分离切削扭矩、挤压摩擦扭矩和碾压未断切屑扭矩。对挤压摩擦扭矩和碾压未断切屑扭矩的系数进行计算。

2) 连续手动攻丝试验。用仅保留切削齿的M3丝锥攻通底孔后,截断丝锥并从底孔两端取出。在清除孔内遗留切屑后,使用M3完整丝锥进行连续攻丝,得到挤压摩擦扭矩,对式(1)中获得的挤压摩擦扭矩进行验证。

3) 无回退的连续手动攻丝试验。用M3高速钢直槽丝锥进行手动攻丝试验,获得扭矩变化规律。结合式(1)中得到的切削扭矩和挤压摩擦扭矩分离出切屑阻力扭矩,计算切屑阻力扭矩的系数,验证所推导的扭矩公式。

3.2 试验结果分析

用只保留切削齿的M3丝锥进行往复手动攻丝试验,待丝锥完全攻入后,进行往复攻丝,降低攻丝扭矩。在降低攻丝扭矩后,进行正向攻丝,如此往复完成攻丝过程,所测扭矩如图9所示。整个往复攻丝过程分为4个阶段:第Ⅰ阶段,丝锥切削齿切入面积增加,切削扭矩增大至最大值;第Ⅱ阶段,丝锥切入后,回退碾压未断切屑,产生回退扭矩峰值;第Ⅲ阶段,往复熨压已加工表面,降低回弹量,从而降低挤压摩擦扭矩;第Ⅳ阶段,丝锥已将已加工表面熨压至弹性回弹阶段,往复熨压无法继续降低挤压摩擦扭矩,攻丝扭矩保持稳定。对切削扭矩、挤压摩擦扭矩和碾压未断切屑扭矩进行分离。

图9 手动往复攻丝扭矩图

1)切削扭矩

如图9所示,I阶段连续攻丝过程较短,所形成切屑不足以阻塞容屑槽。因此,在此过程中切屑阻力扭矩忽略不计。而在切削齿完全刃入后与工件的接触面积不变,所以挤压摩擦扭矩不会增加。通过II、III阶段的往复熨压之后将扭矩降低接近0,此时认为挤压摩擦扭矩为零,则初次攻丝的扭矩值即为切削扭矩。由图9得,在I阶段,切削扭矩随着切削面积得增大而增大。在完全切入后,切削扭矩不变,其值为1.2Nm。

2) 挤压摩擦扭矩

往复攻丝运动过程没有新的切削,同时切屑在第一次回退过程中已基本排除,所以所测扭矩仅为挤压摩擦扭矩。如图10所示,随着往复攻丝次数增加,刀齿对已加工表面熨压次数Q增多,加工表面回弹量减少,从而降低攻丝扭矩。将式(10)与图10所示扭矩曲线进行拟合,求得参数Ff0=48.99,Ky=0.954 5。

图10 往复熨压挤压摩擦扭矩图

用仅保留切削齿的M3丝锥攻通底孔后,截断丝锥并从底孔两端取出。在清除孔内遗留切屑后,使用M3完整丝锥进行连续攻丝。此时,所测得攻丝扭矩仅为挤压摩擦扭矩,用上述获得的系数Ff0、Ky预测挤压摩擦扭矩。将计算结果与实验测量结果一起绘制,如图11所示。可以看出,计算值总体上与测量值一致。因此,所推导的扭矩公式能较好地反映攻丝过程中随着刀齿切入挤压摩擦扭矩的变化规律。

图11 攻丝挤压摩擦扭矩图

3)碾压未断切屑扭矩

如图9所示,在I阶段切削齿切入过程较短,所形成切屑不足以阻塞容屑槽。因此,在II阶段回退过程中,主要为碾压未断切屑产生的切屑挤压扭矩。由图9所示,切屑挤压扭矩均值为0.673 8Nm,代入式(12),求得系数Kj=0.932。

4) 切屑阻力扭矩

使用M3丝锥进行无回退手动攻丝试验,实验结果如图12所示。I阶段为丝锥切削齿刃入阶段,攻丝扭矩不断增大。由上述往复手动攻丝试验可知攻丝切削扭矩为1.2Nm。所以,将此值作为分界线,后续部分划分为深入攻丝阶段,即丝锥完全刃入的攻丝过程。绿线为切削扭矩,在此过程中保持不变。绿线和红线之间为挤压摩擦扭矩,则红线以上的部分即为切屑阻塞造成的切屑阻力扭矩。将切屑阻力扭矩进行分离,如图13所示。将式(11)与曲线进行拟合,求得参数k=0.001 198,m=1.028。

图12 无回退手动攻丝扭矩图

图13 切屑阻力扭矩图

5) 攻丝扭矩理论公式验证

将上述获得切削扭矩、挤压摩擦扭矩和切屑阻力扭矩相加,预测攻丝总扭矩值。使用M3丝锥进行无回退手动攻丝试验,得到攻丝扭矩。将实验值和预测值绘制在图14中。可以看出,所推导的攻丝扭矩理论公式可以很好的反应攻丝过程中的扭矩变化规律。

图14 无回退手动攻丝扭矩图

4 结论

1) 推导了攻丝过程中切削扭矩、挤压摩擦扭矩及切屑阻力的扭矩公式,通过试验验证,所推导的公式能很好的反应攻丝过程中的扭矩变化规律。其中,切削扭矩在丝锥切削齿完全进入后保持不变;挤压摩擦扭矩随着丝锥与工件的接触刀齿数量增加而增大。

2) 建立了挤压摩擦扭矩与往复熨压次数的数学模型,通过试验验证所建模型,能够较好的反应挤压摩擦扭矩随手动攻丝的往复熨压次数增加呈指数降低的规律。

3) 试验表明切屑阻力扭矩随着连续切削角度增大呈线性关系,是造成扭矩激增的主要因素。通过退丝可有效折断切屑,促进排屑降低攻丝扭矩。退丝过程主要力矩来源于刀齿后刀面折弯未断切屑造成的扭矩。