基于激光表面微织构抑制导轨爬行的研究*

2019-01-03韩洪松吴树谦吴国庆朱维南

韩洪松,吴树谦,吴国庆,朱维南

(1.南通大学 a.机械工程学院;b.电气工程学院,江苏 南通 226019;2.江苏大学 机械工程学院,江苏 镇江 212013)

0 引言

目前,我国机床在精度保持性和稳定性方面与国外存在较大差距。作为机床的核心部件,导轨对机床的精度具有较大影响。金属配副的滑动导轨具有结构简单、便于加工、刚度高、承载能力大和吸振性强等优点,在重型机床中得到了广泛应用。在低速重载工况下,导轨爬行严重影响了机床的稳定性,降低了工件的加工质量和缩短了导轨的使用寿命[1]。因此,需要研究导轨爬行的抑制。

现阶段,导轨爬行的抑制常采用导轨贴塑的方法。但是,贴塑导轨存在易冷流、吸湿膨胀和导热性差等缺点[2]。滚动导轨可以有效的抑制爬行的产生,但是存在承载能力差、刚度低等缺点,不能用于重型机床。静压导轨可以完全消除爬行现象,但是存在加工精度高、装配难度大,对应用场合要求严格,使用成本高等缺点[3]。近年来,激光微织构技术发展迅速,已应用于发动机气缸[4],滑动轴承[5],凸轮机构等[6]零部件中,经过微织构处理的摩擦副在动压润滑、减摩减阻、磨损控制及摩擦稳定性等方面具有重要作用。王泽等[7-8]证明了微凹坑具有储存润滑油的功能,改善摩擦副润滑状况、降低摩擦副的摩擦系数。Surya P Mishra和Auezhan Amanov等[9-10]指出激光微织构后未抛光材料表面的微凸起可以改善摩擦磨损行为,具有减摩作用,研究表明高度为3.5μm的微凸起比3.8μm和4.2μm的微凸起能获得更低的摩擦系数。J L Mo[11]的研究还表明表面微织构可以有效降低摩擦副在相对运动时的振动幅值,降低摩擦副在运动时产生的噪音,提高摩擦副之间移动稳定性。

本文提出基于激光表面微织构以抑制滑动导轨摩擦副爬行的方法,基于实验研究,探究表面激光微织构对提高机床运动稳定性和抑制导轨爬行的机理,为机床导轨爬行的抑制和机床运动稳定性的提高提供新的思路。

1 导轨爬行的诱因分析

爬行现象的诱因是导轨副从静止到运动转化的过程中摩擦力发生突降,动、静摩擦力不同。英国学者Bowden和Tabor认为动静摩擦力不同的原因是实际滑动表面是高低不同的峰谷状型面,接触时凸起部分相互咬合,并在很高的压力下形成“结合面”(junction),相对运动时“结合面”的周期性破坏产生爬行[12]。产生的“结合面”其实是一种黏着现象,降低黏着作用是抑制爬行的一种有效方法。文中提出在摩擦表面加工出微织构的方法来降低黏着现象,从而抑制爬行并通过通过导轨爬行模拟实验验证微织构对抑制爬行的有效性。

2 实验过程

2.1 实验装置

实验使用Rtec多工能摩擦磨损试验机(MFT-5000, Rtec instruments, USA),通过设置加载力和试样转速来模拟导轨低速重载工况,并使销盘试样模拟导轨面面接触情况,进行导轨爬行模拟实验。试验机的结构如图1a所示。销试样为直径25 mm的圆柱体,安装在销杆上。盘试样为直径70 mm、厚度6.35 mm的圆盘,安装在油池里,油池安装在主轴上。经倒角后销盘试样接触面为直径24 mm的圆,两个试样的相对位置如图1b所示。摩擦试验时销试样固定,盘试样按程序设定的转速旋转。

(a) Rtec多工能摩擦磨损试验机结构 (b)试样安装的相对位置图1 实验装置及试样

2.2 试样表面微织构形貌参数确定

盘试样材料为45#钢,硬度为29 HRC。销试样材料为HT200, 材料硬度为180 HBS。销-盘试样摩擦表面经金相砂纸打磨使表面粗糙度达到Ra0.06。在盘试样端面进行激光微织构,微织构为微凹坑和微凸起。由于发动机缸套中间形成区的润滑状态与导轨润滑状态相似,参考该区域的微织构形貌尺寸参数[14],文中微凹坑的形貌参数设计为:面积占有率8 %、直径65μm、深度5.5μm。微凸起的形貌参数设计为:面积占有率8 %、凸起直径为65μm、凸起高度为3.5μm。其中微凹坑形貌使用ND:YAG固体激光器进行制备,微凸起形貌使用SPI光纤激光器制备。盘试样经激光微凹坑织构化后用金相砂纸磨去微凹坑周围熔渣,然后进行超声波清洗,清洗后微凹坑试样制备完成。使用激光微凸起织构技术在盘试样表面加工出有序排列的微凸起,织构加工完成后试样制备结束。

2.3 试样形貌参数精确测定

使用三维共聚焦显微镜(Confocal microscope, Nanofocus, Germany)对激光微织构形貌进行检测。图2分别为普通试样、微凹坑试样和微凸起试样的三维扫描图像,其中普通试样表面粗糙度为Ra0.05,微凹坑和微凸起试样的相关参数见表1。

表1 微织构形貌参数

图2 试样表面的三维形貌图

2.4 实验方法

(1)磨合试样:为了保证销盘试样紧密贴合,在盘试样表面粘贴金相砂纸(1500#),在50 N法向载荷和20 rpm的转速下进行磨合30 min。

(2)开展导轨爬行模拟实验,在油池里加入15毫升30#机械油,试验过程中法向载荷设置为700 N,转速以每30 s增加0.5转的速率由0.5 rpm开始增加。普通试样的临界爬行速度比较大,逐步增加到的最大转速为25 rpm,试验时间为1500 s。微凹坑和微凸起试样的最大转速设置为15.5 rpm,试验时间为960 s。

(3)导轨爬行模拟实验结束后,开展润滑油油量对微织构抑制爬行的的影响实验,实验的油量分别为0.3 ml、2 ml和15 ml,加载力和转速与导轨爬行模拟实验一致。为了保证实验结果的准确性每组配副重复3次试验。

3 实验分析

3.1 微织构对临界爬行速度和摩擦副滑动稳定性的影响

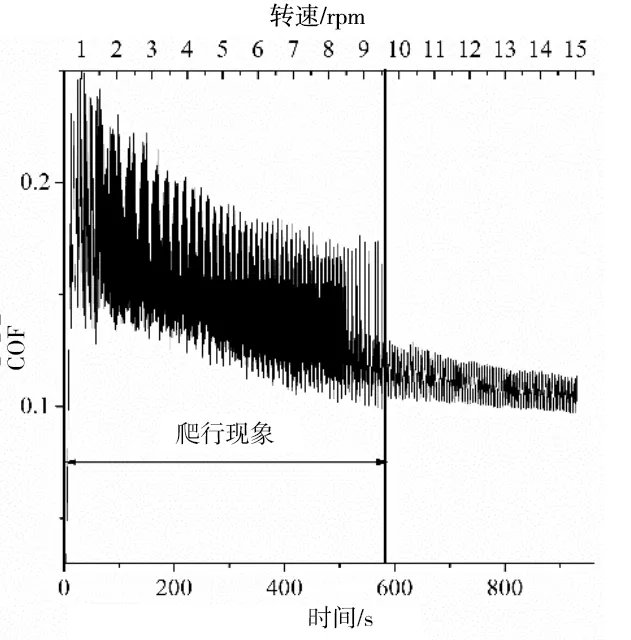

图3a~图3c分别为普通试样、微凹坑试样、微凸起试样与销配副的摩擦系数随时间变化关系图, 图3d为在0~30 s时三种试样的摩擦系数波动情况,图中COF为摩擦系数简写。由图3a~图3c可知,普通试样、微凹坑试样和微凸起试样与销配副产生的爬行现象分别在在转速超过24 rpm、10 rpm和2 rpm时消失,其对应的临界爬行速度分别为: 50.3 mm/s、20.9 mm/s、3.1 mm/s,微凹坑试样和微凸起试样较普通试样降低了58 %和94 %。普通试样、微凹坑试样、微凸起试样摩擦副产生爬行时静、动摩擦系数之差的均值分别为:0.114、0.062、0.055,凹坑试样和微凸起较普通试样降低45%和51%。从图3d中可以看出普通试样、微凹坑试样、微凸起试样摩擦副在导轨爬行模拟实验进行的前30s时的爬行周期分别为:11s、6s、4s。

(a) 普通试样

(b)微凹坑试样

(c) 微凸起试样

(d)三种试样的摩擦系数波动情况图3 起试样的摩擦系数随时间变化图

比较临界爬行速度和静、动摩擦系数之差及爬行周期这三个参数,微凹坑试样和微凸起试样较普通试样都明显降低。上述数据表明:微造型形貌能有效降低临界爬行速度和静、动摩擦系数之差,可以抑制爬行,提高设备运动的稳定性。

微凹坑形貌在接触压力下,储存在微凹坑内的润滑油会产生流体动、静压效应提高油膜的支撑作用。同时微凹坑还具有储油、布油作用,降低滑动接触界面的黏着效应,降低静、动摩擦系数之差,抑制爬行现象的产生。微凸起形貌对抑制爬行的机理与微凹坑有所不同。从图3d可以看出:对于降低临界爬行速度和静、动摩擦系数之差,微凸起形貌的效果明显优于微凹坑形貌,这说明微凸起形貌对降低滑动接触界面的黏着效应的作用更明显。原因是均匀有序分布的微凸起可以使滑动接触界面的面面接触转变为“均匀的点接触”,这些“均匀的点接触”可以减小黏着效应力,防止摩擦力发生突变,抑制滑动摩擦副产生爬行现象。

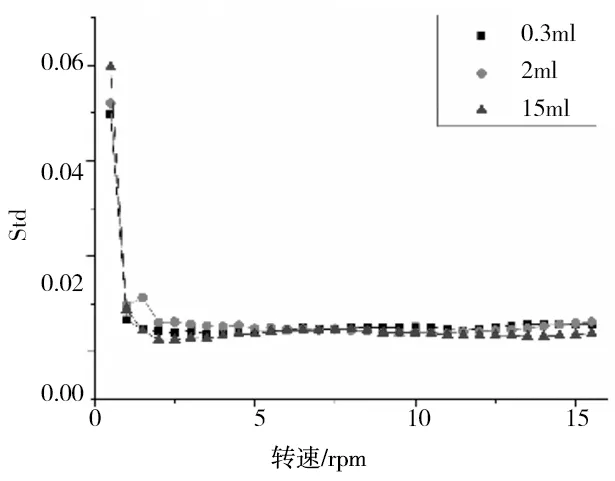

3.2 润滑油油量对微织构抑制爬行的影响

图4分别为普通试样、微凹坑试样和微凸起试样在油量分别为0.3ml、2ml和15ml时摩擦系数标准方差Std与转速之间的关系图。从图4a可知在0.3ml、2ml和15ml时普通试样配副的摩擦系数标准方差平均值分别为:0.0433、0.0301和0.0262,微凹坑配副分别为:0.0282、0.0159和0.0140,微凸起配副分别为:0.0063、0.0067和0.0056。这三组数据反映出,油量变化对普通试样和微凹坑试样的爬行影响较大,在15ml油量下微凹坑抑制爬行效果最好,油量对微凸起试样抑制爬行几乎不产生影响。

从图4a可以看出当转速超过5rpm时,0.3ml油量下的普通试样的标准方差开始增大,这是因为普通试样摩擦副接触面的润滑油在旋转和载荷的作用下容易被挤出,从而出现润滑状态从混合润滑向边界润滑的转变,导致摩擦副运动不平稳,而图4b显示0.3ml微凹坑试样的标准方差整体处于下降趋势,这是因为微凹坑试样的摩擦副间存在均匀分布的微凹坑可以防止润滑油被挤出。这说明微凹坑形貌可以改善摩擦副间的润滑状况,抑制爬行现象产生。从图4c可以看出在三种润滑油量下,微凸起试样与销配副的摩擦系数的标注方差几乎不发生变化,这说明润滑油油量对微凸起形貌抑制摩擦副爬行不产生影响。

(a) 普通试样

(b) 微凹坑试样

(c)微凸起试样

3.3 爬行磨损分析

图5为普通试样、微凹坑试样、微凸起试样分别在上述两种试验后的磨损形貌。从图5a看出普通试样的磨损面积较大且磨痕较深,在磨损面上还有一些黏着点,这是典型的磨粒磨损和黏着磨损特征,这表明普通试样在爬行过程中黏着现象较为严重。从图5b发现在微凹坑间的未造型区域有一道轻微的磨痕,未见黏着点,在微凹坑周围未发生磨损,这说明在油润滑下微凹坑内可以产生动压润滑,提高油膜的支撑作用防止黏着磨损的产生。从图5c中可以看出微凸起形貌的凸起部分受到了磨损,而未造型部分没有发生磨损,这说明微凸起试样与上试样的接触形式为“均匀的点接触”,这种接触形式可以有效地降低摩擦力中的黏着效应力,防止摩擦力发生突变提高运动的稳定性。经测量磨损区域的微凸起高度较磨损前高度降低1.5~2.5μm左右。

图5 爬行模拟实验后的试样三维形貌

4 结论

本文经过上述试验得出结论如下:

(1)对于临界爬行速度,微凹坑试样和微凸起试样较普通试样降低了58%和94%。对于静、动摩擦系数之差,凹坑试样和微凸起较普通试样降低了45%和51%。这表明微凹坑形貌样和微凸起形貌可以降低滑动导轨的临界爬行速度,提高滑动导轨的工作稳定性。

(2)油量变化对普通试样和微凹坑试样的爬行影响较大,在15 ml油量下微凹坑抑制爬行效果最好,油量对微凸起抑制爬行的效果几乎不产生影响。

(3)激光微织构中的微凹坑形貌可以储存润滑油产生动、静压效应,降低滑动摩擦副之间的黏着效应,抑制爬行现象的产生。

(4)激光微织构中的微凸起形貌使滑动导轨之间的面面接触转变为“均匀的点接触”,从而降低摩擦副之间的黏着效应抑制爬行现象的产生。