切削参数对镍基热喷涂层表面形貌的影响

2019-01-03王明海郭小宇

王明海,郭小宇

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

随着我国航空行业的高速发展,表面工程技术也成为了热点,涂层就是其中之一,特别是在先进航空发动机的关键制造技术中,涂层技术在航空发动机关键零部件的耐磨、高温、防护、隔热、封严和阻燃等方面起了显著的作用,应用越来越广泛。近几年,随着新产品研制和生产的不断需求,每年都有很多涂层技术用于实际生产和科研。但一直以来,涂层位置的加工存在很高的风险,加工中经常出现涂层局部脱落,局部疏松,导致对机匣进行反复喷涂加工,对航空发动机机匣的按时交付和加工周期都有很大的影响,也有不少航空发动机机匣因为反复喷涂而报废,最终影响整个航空产品的研制和生产[1-3]。因此,了解涂层切削过程中涂层的变化是十分重要的。如吴志远[4]利用YG610硬质合金刀具,在缓进给切削条件下进行高硬热喷涂层的车削加工,获得了较小粗糙度的表面质量。但是常用的镍基涂层硬度和耐磨性较高,且涂层中含有孔隙、夹层、硬质颗粒等缺陷,会对机床切削过程造成强迫振动。翟振东等[5]在不同主轴转速下,通过对Fe基涂层加工过程中的振动进行测量,并与均质材料45钢的加工过程进行对比分析,结果表明了Fe基涂层切削加工过程中的振动包含自激振动和强迫振动。Wang[6]和Xu[7]等研究了FeCrBSiNb涂层在车削加工过程中的切削力、表面粗糙度和切屑形态,提出了切削参数对表面粗糙度的影响,但是并没有考虑机床切削加工过程对涂层结合强度的影响,也没有提出合适的切削步。由于涂层内部结构的特殊性,切削过程中的瞬态切削力会对切削过程以及涂层工件本身产生较大影响。本文通过对切削试验的过程进行研究分析,以确定切削参数对涂层的表面损伤情况和涂层与基体间结合强度的影响,并为实际生产提供可靠依据。

1 实验

涂层零件为沈阳黎明国际动力工业有限公司生产制造的某型号机匣件,其中涂层材料为镍铝复合粉末涂层,基体材料为高温合金,涂层厚度为2mm,使用乔福卧式车床进行车削加工。加工过程中使用Kistler测力仪对切削过程中的切削力进行测量。

涂层结构包括涂层、基体、结合面、非均质颗粒以及气孔,涂层厚度约为2mm且涂层内部结构非常致密,另外,未经机加工的涂层与基体间结合强度约为50MPa。根据现有研究成果以及经验数据,切削进给的选择对于加工过程来说可以有效缩短切削路程,提高加工效率,但是对于实际生产,提高进给量意味着刀具的磨损加剧,频繁的更换刀具又降低了生产效率,因此根据经验数据,切削进给一般选择0.05~0.2mm/r;涂层厚度为2mm,加工余量较小,且由于涂层结构疏松、与基体间结合强度低的特点,切削过程中切削力不宜过大,而切削深度的改变对切削力的影响较大,因此根据切削加工手册及生产经验切削深度一般选用0.2~0.5mm;对于切削速度的选择,我们进行了三种不同切削速度对涂层零件进行切削加工。

采用3因素3水平正交试验进行切削加工,所选因素水平如表1所示。

表1 正交试验因素水平表

采用L9(34)的正交试验设计方案,如表2所示。

表2 正交试验方案

2 表面质量测量及分析

观察每组试件切削加工后的表面,以目视涂层表面致密性、光亮度、有无斑点为标准判断加工是否合格。切削用量的正交试验设计及极差分析结果如表3所示。采用极差分析法,研究切削参数对涂层表面粗糙度的影响,同时研究不同切削参数下表面粗糙度的变化规律,获得适合镍基涂层车削加工的工艺范围,为实际生产提供指导。从正交试验结果中可以发现,每组试验结果的表面粗糙度都在2μm以下,能够达到设计要求。

表3 表面粗糙度正交试验结果

从极差分析的结果可以获得切削速度、切削深度和进给量分别与表面粗糙度之间的关系。随着切削速度的增大,涂层表面粗糙度呈现先减小后增大的趋势,在切削速度为50m/min时表面粗糙度的平均值为1.57μm达到最小,切削速度与表面粗糙度的关系折线图如图1所示,从图中可以看出,这主要是由于在切削速度提高后,切削温度会逐渐升高,使涂层表面产生热软化效应,使涂层的硬度降低,降低了切削力,从而获得较好的表面粗糙度,当切削速度继续增大时,刀尖及切削刃锋利度降低,使刀具与工件之间的摩擦变大,导致表面粗糙度增大。

图1 切削速度与表面粗糙度的关系

随着进给量的增大,表面粗糙度是逐步增大的,其原因主要是随着进给量的增大,刀具的后刀面与工件接触的摩擦距离也随着增加,加剧了刀具的磨损,导致表面粗糙度增大,其关系图见2。

图2 进给量与表面粗糙度的关系

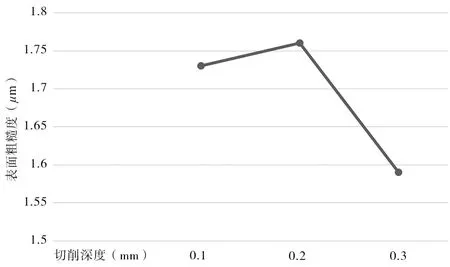

切削深度对涂层表面粗糙度的影响呈现与均质材料切削非常不同的规律,关系折线见图3,造成这种现象的主要原因是涂层的形成方式决定了涂层内部的结构以层状结构为主,且存在硬质点及孔隙,在车削加工过程中,刀具与这些硬点、孔隙、结合层在微观上可以看作断续加工,因此刀具-工件系统存在冲击振动现象,对表面粗糙度的影响不稳定,而最大粗糙度仍在2μm以下,在提高加工效率的前提下完全满足使用需求。

图3 切削深度与表面粗糙度的关系

通过极差分析发现,在镍基涂层车削加工中,进给量对涂层表面粗糙度影响最大,切削速度次之,切削深度影响最小,针对表面质量最佳的加工方案为A2B1C3,即:切削速度为50m/min 、进给量为0.1mm/r、切削深度为0.3mm。

3 涂层切削力测量及分析

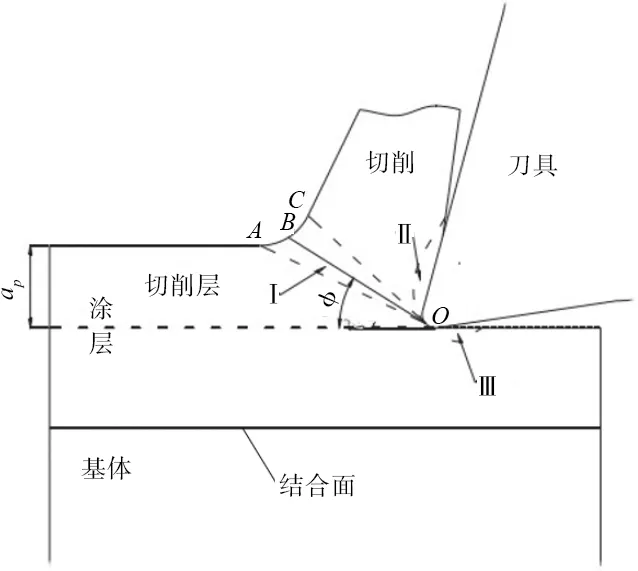

根据涂层的结构特点[8-11],作图4所示涂层切削机理分析模型,涂层材料的切削过程在宏观上与普通金属切削加工过程相似,都是在刀具前刀面的挤压和摩擦作用之下,在切削层材料中出现足够的弹性变形、塑性变形以及剪切滑移,并在切削刃的作用下与工件基体分离而形成切屑的过程。通常将切削变形区分为3个部分。图中OAC区域即为第Ⅰ变形区,在涂层切削加工过程中,首先工件与前刀面间的挤压作用使工件切削层发生塑性变形,在剪切应力的作用下,涂层材料切削层达到材料的屈服强度时,切削层延OA滑移线发生剪切滑移,在这个过程中随着刀具的继续前进,工件的塑性变形逐渐增大,到OC剪切滑移终止,该区域是主要的变形区域,是切削力和切削热的主要来源。切削过程中切屑沿会沿着刀具前刀面流出,这个区域称为第Ⅱ变形区,前刀面对切削层材料的持续挤压并伴随着高温使得切屑底层材料软化粘连在前刀面上从而形成粘结区,第Ⅱ变形区是造成前刀面磨损和产生积屑瘤等影响切削过程的主要原因。第Ⅲ变形区存在于已加工表面和后刀面之间,材料已加工表面发生塑性回弹而受到后刀面的挤压与摩擦,产生变形和加工硬化,第Ⅲ变形区的变形作用是产生残余应力的主要原因,并且直接影响已加工材料的表面质量。

涂层相比于常用均质材料的切削过程,其差异主要体现在:①热喷涂层内具有大量氧化物夹杂、未熔粒子、孔隙和界面层的存在,造成涂层切削过程中冲击与振动的产生;②涂层形成过程中喷涂粒子的急速冷却使涂层具有较高的硬度,加上各种硬质材料的加入使得热喷涂层具备更高的硬度,高硬度、高耐磨性往往就是涂层材料具有的特点;③加工过程中的切削力呈现动态变化的特点,会对涂层与体基间结合强度产生一定的影响,严重时易发生涂层脱落等失效现象。

图4 涂层切削机理分析模型

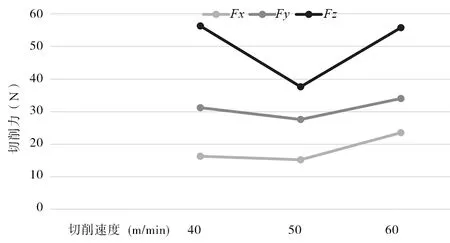

正交实验结果如表2所示,从中可以发现切向力Fz是最大的切削分力。将相同切削速度下测得的切削力的平均值作为该切削速度下的切削力,切削速度为40m/min时的各切削力分量数值分别为Fx= 16.25N,Fy= 31.16N,Fz= 56.25N,切削速度为50m/min时各切削力分量分别为Fx= 15.18N,Fy= 27.55N,Fz= 37.58N,切削速度为60m/min时各切削力分量分别为Fx= 23.49N,Fy= 33.97N,Fz= 55.72N,由各组切削力分量数据作出切削速度与切削力的关系折线图,如图5所示,从图中可以看出,随着切削速度的变大,切削力先减小再增大,这是由于在切削速度变大的同时切削温度随之上升,从而引起刀具与零件接触区软化,降低摩擦系数,剪切角增大,这样就会使切削力减小,随着切削速度进一步增大,温度上升幅度相对不明显,刀具的磨损较大,且机床振动加剧,导致刀具与零件间的冲击作用更加明显,所以切削力又增大。

图5 切削速度与切削力的关系

同样,将相同切削进给下测得的切削力的平均值作为该进给量下的切削力,进给量为0.1mm/r时的各切削力分量数值分别为Fx= 17.23N,Fy= 28.01N,Fz= 46.13N,进给量为0.15mm/r时各切削力分量分别为Fx= 18.28N,Fy= 30.25N,Fz= 48.19N,进给量为0.2mm/r时各切削力分量分别为Fx= 19.41N,Fy= 34.43N,Fz= 55.23N,由各组切削力分量数据作出切削进给与切削力的关系折线图,如图6所示,从图中可以看出,进给量的增大导致刀具与零件的相对位移变大,切削力随之变大,而进给量增大后,切削厚度也相应变大,引起切削部分变形系数减小,摩擦系数减小,从而引起切削力减小。这样两方面的作用使得切削力与进给量的变化关系不是呈现正比例关系。

图6 进给量与切削力的关系

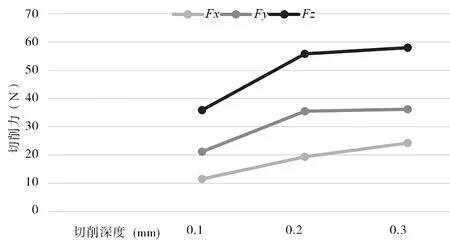

将相同切削深度下测得的切削力的平均值作为该切削深度下的切削力,切削深度为0.1mm时的各切削力分量数值分别为Fx= 11.44N,Fy= 21.10N,Fz= 35.84N,切削深度为0.2mm时各切削力分量分别为Fx= 19.31N,Fy= 35.45N,Fz= 55.77N,切削深度为0.3mm时各切削力分量分别为Fx= 24.18N,Fy= 36.14N,Fz= 57.95N,由各组切削力分量数据作出切削深度与切削力的关系折线图,如图7所示,从图中可以看出,切削深度对切削力的影响,与常用均质材料的切削力变化规律相似,随着切削深度的增大,三个切削分力也逐渐变大,切削深度对切削力的影响主要是因为切削深度变大后,切削宽度也变大,从而导致切削面积增大,切削力也就随之增大。

图7 切削深度与切削力的关系

综上所述,采用极差分析法可以得出,切削深度是影响切削力大小最大的因素,进给量的影响最小。针对切削力的最佳切削参数组合是切削速度为50m/min 、进给量为0.1mm/r、切削深度为0.1mm 。合理的选用切削用量对涂层的表面质量和涂层与基体间结合强度的影响至关重要。

4 结论

(1)采用正交试验对镍基热喷涂层进行车削加工后的试件表面进行观察测量,分析了切削参数对切削加工表面质量的影响,结果表明在满足使用需求的前提下,影响涂层表面质量的主要因素是进给量,其次是切削速度,切削深度影响最小。且在所选各因素水平中的最优加工方案为:Vc=50m/min、ap=0.3mm、f=0.1mm/r。对涂层零件表面粗糙度影响最大的主要原因是涂层的特殊结构形式所致。

(2)通过分析切削用量对切削力的影响发现,切削深度对涂层车削加工的切削力影响最大,随着切削深度的增加,切削力逐渐增大;切削速度对切削力的影响次之,随着切削速度的增大,切削力呈现出先减小后增大的趋势;而进给量对切削力的影响最小,随着进给量的增大,切削力逐渐增大。