粉尘质量浓度的光纤光栅传感测量技术*

2019-01-03丁云峰郭永兴陈先锋杨冰涛

丁云峰,郭永兴,陈先锋,杨冰涛,熊 丽

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;3.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

可燃性粉尘广泛存在于化工、冶金、粮食加工、矿物开采等领域。当粉尘颗粒物质量浓度达到一定程度时,极易引起粉尘爆炸事故,带来灾难性的后果。粉尘质量浓度的监测和预警技术受到了广泛的重视。关于粉尘质量浓度的测量主要依靠称重法、测尘仪等手段。称重法测量准确度高,但过程繁琐,无法快速的反映粉尘的质量浓度状况,不能用于实时监测预警[1];测尘仪是人工在现场持仪器读取粉尘质量浓度,同样无法实现粉尘质量浓度实时预警,而且为带电型仪器,有电荷输出时,易引起环境粉尘燃爆。粉尘质量浓度的测量原理大致有电荷法、电容法、光散射法等[2-10]。赵恩彪等[2]、陈建阁等[3]、赵恩彪等[4]根据粉尘颗粒与流场中金属电极之间的碰撞产生静电荷的原理,研究了基于电荷法的煤粉尘质量浓度测量技术。李静等[5]根据粉尘质量浓度不同时其介电常数不同的原理,研究了电容法测粉尘质量浓度技术,通过电容输出电压表征粉尘质量浓度大小。张珊珊等[6]、高昊等[7]根据激光经过粉尘时产生散射的原理,利用光电探测器检测透过的光强来表征粉尘质量浓度,但上述方法均需要将带电设备置于粉尘现场,存在安全隐患,对防止尘爆非常不利。为此,需要一种本质安全、可实时测量的粉尘质量浓度监测技术。光纤光栅是一种新型光无源器件,以光为传感信号,具备无电检测、不受电磁干扰、精度高、一根光纤可串接多个光栅等优势,是一种本质安全的检测元件,特别符合粉尘环境对监测元件的苛刻要求[11-12]。目前光纤光栅传感在土木工程[13]、机械装备[14]、机器人[15]等领域的安全监测方面已经得到广泛应用,但在粉尘安全监测领域尚无相关研究报道。本文中根据光纤光栅的基本传感原理,结合光纤准直器,提出了一种粉尘质量浓度的测量方法,具备无电、远距离检测等优势,搭建了测量装置并开展了实验测试,可为粉尘质量浓度测量提供新方法和新思路。

1 测量装置与测量原理

1.1 光纤光栅传感原理

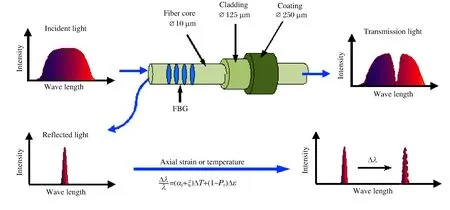

图1所示为光纤光栅的传感原理:光栅经激光刻写于细微的单模光纤纤芯中,一束宽带光入射于光纤内时,光纤光栅反射特定波长的光信号,即经过光栅后的透射出的光信号出现“塌陷”,而被光栅反射回的光信号为峰状光谱,当刻有光栅处的光纤受到温度和轴向应变作用时,该反射光谱产生漂移,中心波长值发生规律性变化。光纤Bragg光栅的中心波长值的漂移量与其所处环境温度和所受轴向应变的关系为[16]:

(1)

式中:λ为光纤Bragg光栅初始的中心波长,Δλ为光栅的波长漂移量,αf为光纤的热膨胀系数,ξ为光纤材料的热光系数,Pe为光纤的弹光系数。这就是光纤Bragg光栅对应变和温度参数的测量原理。

图1 光纤光栅传感原理示意图Fig.1 Illustration of the mechanism of fiber Bragg grating

1.2 粉尘质量浓度测量原理与装置

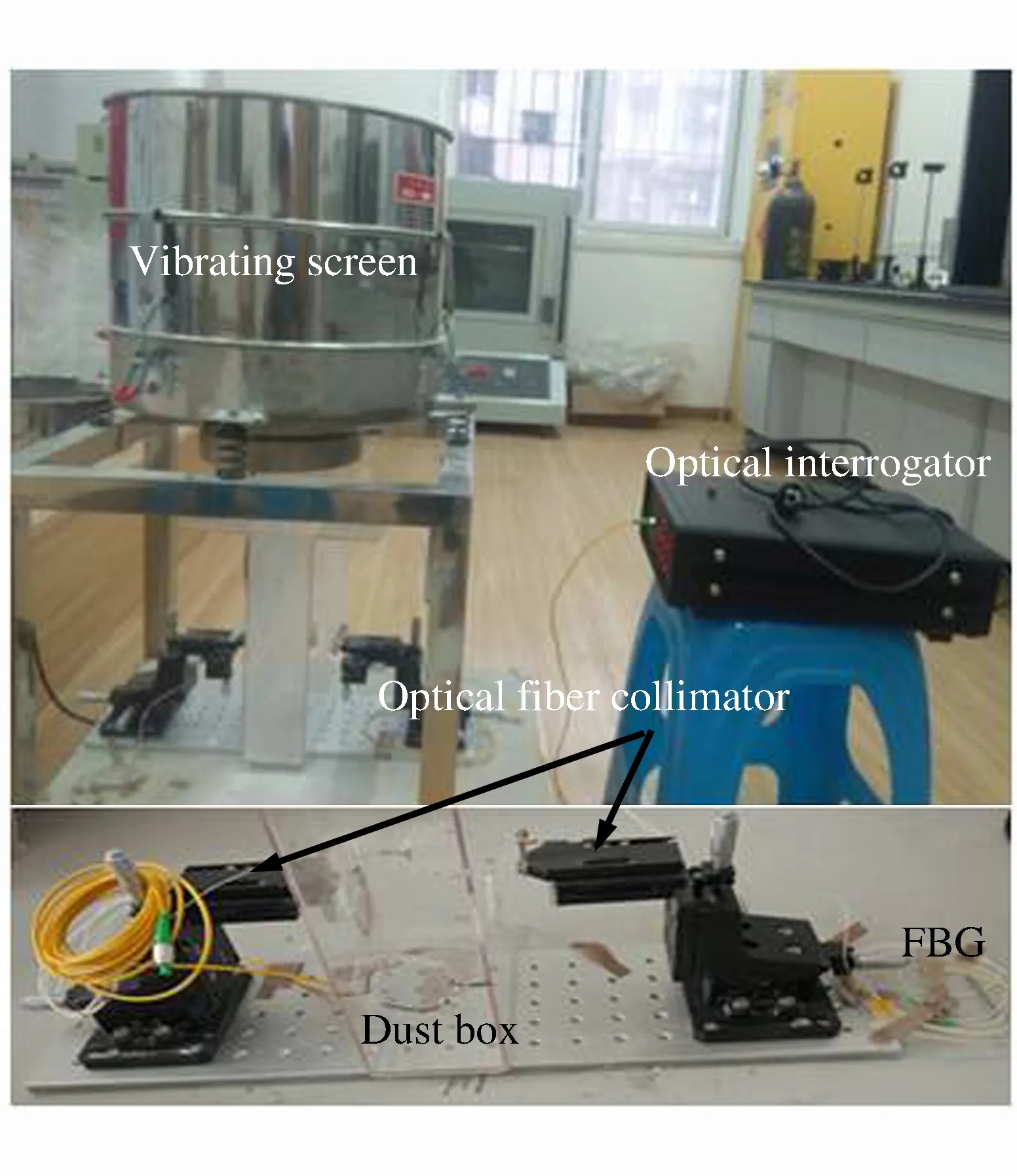

整个测量装置由两个对准的光纤准直器、光纤光栅、粉尘盒、光学解调探测仪、计算机组成,如图2所示。光学解调探测仪发出宽带光,经单模光纤进入左侧第一光纤准直器,宽带光的光束放大后以平行光的形式进入粉尘盒,光强经过粉尘颗粒的反射、散射而削弱后,进入到右侧第二光纤准直器,然后通过光纤进入光纤光栅,和光栅中心波长一致的光被反射,反射光依次通过第二光纤准直器、粉尘盒(光强再次削弱)和第一光纤准直器后,进入光学解调探测仪,经过仪器的解调、光电探测后,通过计算机实时显示光纤光栅反射谱的高度和具体的光功率值,在粉尘作用下,光谱高度降低。

根据Beer-Lambert光透射定律[17],一束强度为I0的平行光入射到粉尘颗粒上时,由于粉尘的散射和吸收效应,出射光强度会出现减弱,出射光强I和入射光强I0之间的关系为:

(2)

式中:N是粉尘的粒子数浓度,粒子数浓度表示每立方米空气中所含粉尘的颗粒数,D是粉尘粒径,K是消光系数,L是待测粉尘区的厚度,消光系数K是与光源波长λ、折射率m、颗粒粒径D有关的参数,被测粉尘类型等参数确定时,其即为常数,若被测粉尘粒径D已定,待测区厚度L确定后,则粉尘粒子数浓度N只与出射光的衰减情况有关,通过标定入射、出射光的光强差值和粉尘质量浓度之间的关系,即可通过光强的变化表征粉尘质量浓度。对于图2中测量装置,通过检测光纤光栅在有无粉尘前后的反射谱光强的变化,即可反推得到粉尘质量浓度的大小。

由于测量装置是通过检测光栅的光谱强度来反映粉尘质量浓度,就需即使光栅光谱的中心波长产生左右漂移(如环境温度变化、光栅受力等),光谱强度也不发生变化,这就需要宽带光源在一定的带宽范围内足够平坦。为此,光学解调探测仪内的光源为特殊定制,经过测试,其在1 550~1 570 nm的范围内具备优越的光谱平坦性。因此本测量装置可具有温度测量的功能——利用光纤光栅波长漂移来测量环境温度。利用光谱强度来测量粉尘质量浓度时,二者互不干扰,实现双参数同时测量。

图3 光纤光栅粉尘质量浓度测量装置Fig.3 Fiber Bragg grating measuring equipment for dust concentration

图3所示为根据测量原理搭建起的实验装置,其中2个光纤准直器安装在五维调整架上便于对准调整,粉尘盒子采用透明亚力克板制造而成,两侧面留有和准直器对准的通孔,粉尘盒置于振动筛下方,通过振动筛产生向下流动的粉尘颗粒环境,通过选用不同型号的振动筛网,可以调整落入粉尘盒中的粉尘颗粒的直径大小。实际应用时,探测装置可置于测量现场,通过长距离的光纤与光学解调探测仪连接,即可实现粉尘现场的无电、远程测量,实现检测技术的本质安全。

2 实验结果

采用手持式粉尘检测仪作为本装置的参考仪器,量程为0~100 g/m3,利用其测得的粉尘盒内粉尘质量浓度值作为参考。光学解调探测仪的光源总带宽为80 nm(1 525~1 605 nm),在1 550~1 570 nm内光谱平坦,因此选取了一支中心波长为1 560.1 nm的光纤光栅作为传感元件, 探测仪光强功率准确度为1 mW,采集频率为1 Hz。光纤准直器的光斑直径为500 μm,工作距离为10~15 cm。

2.1 粉尘质量浓度与光功率关系测试

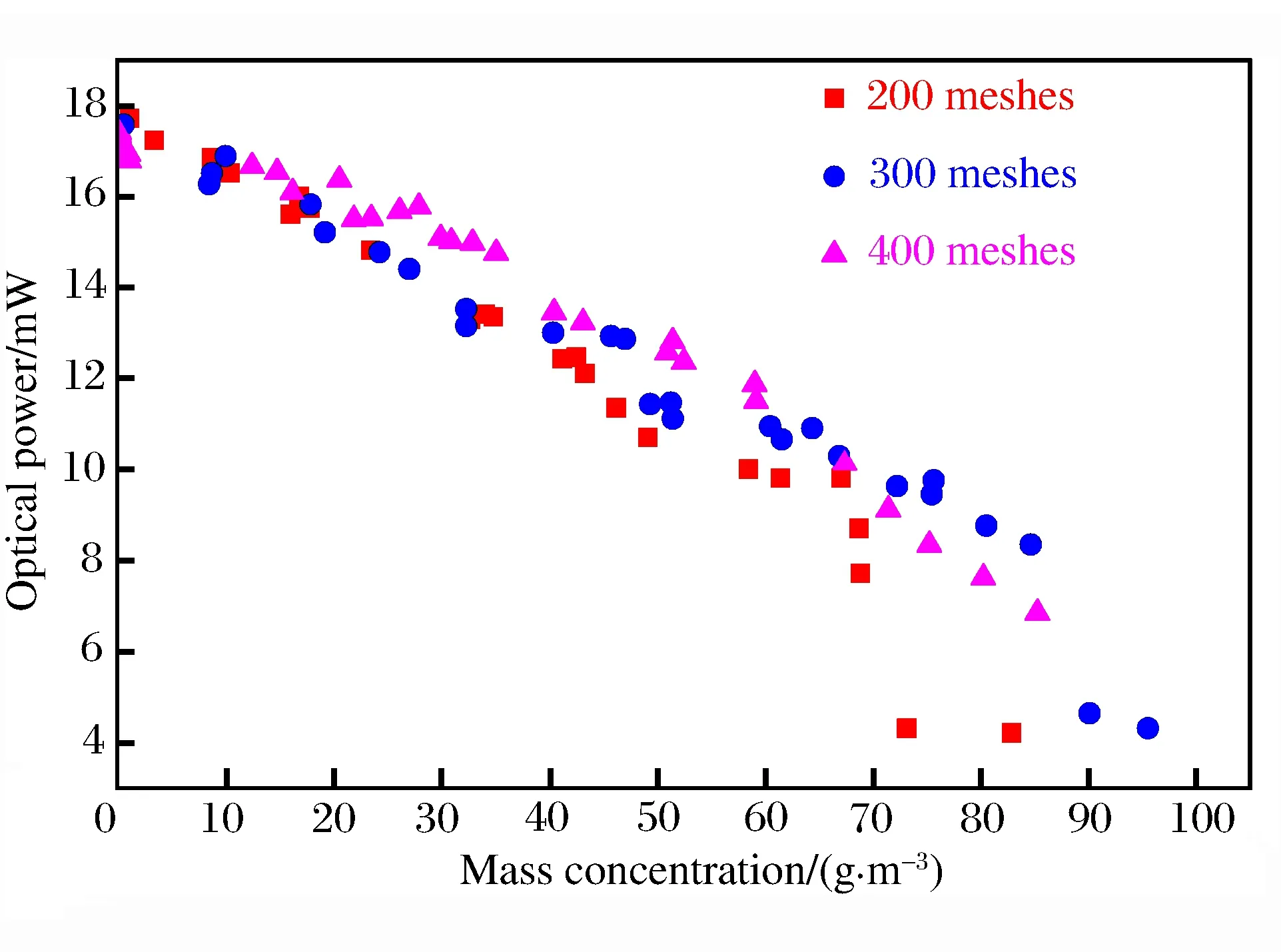

粉尘的粒径一般用“目数”来体现,它是指每平方英寸的粉尘筛网上开孔的数目,数目越大,孔径越小。通过选择筛网,选取了3种不同粒径的小麦粉尘作为测试对象,分别是200目(对应粒径约为48~75 μm)、300目(对应粒径约为38~48 μm)和400目(对应粒径约为25~38 μm)。通过调整振动筛的振动频率,获得每种粒径规格下不同质量浓度的粉尘环境,分别读取、记录下手持式粉尘检测仪的质量浓度数据和光学解调探测仪的光功率数据。

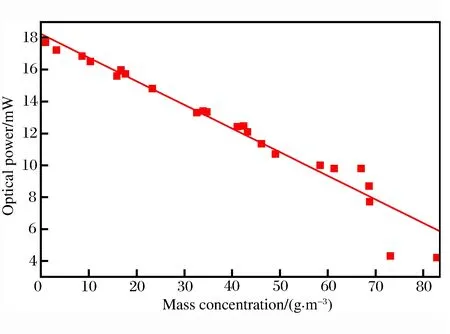

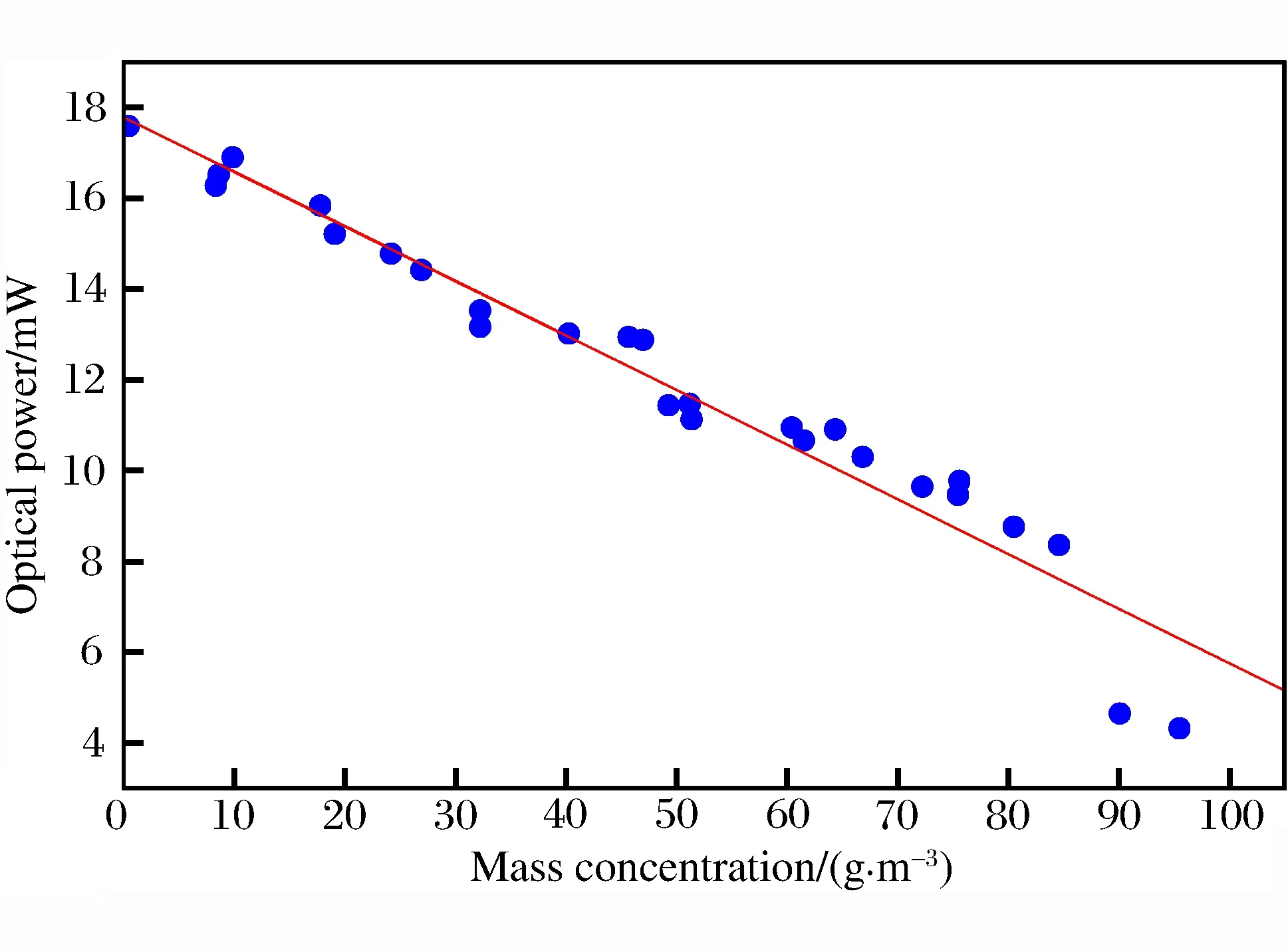

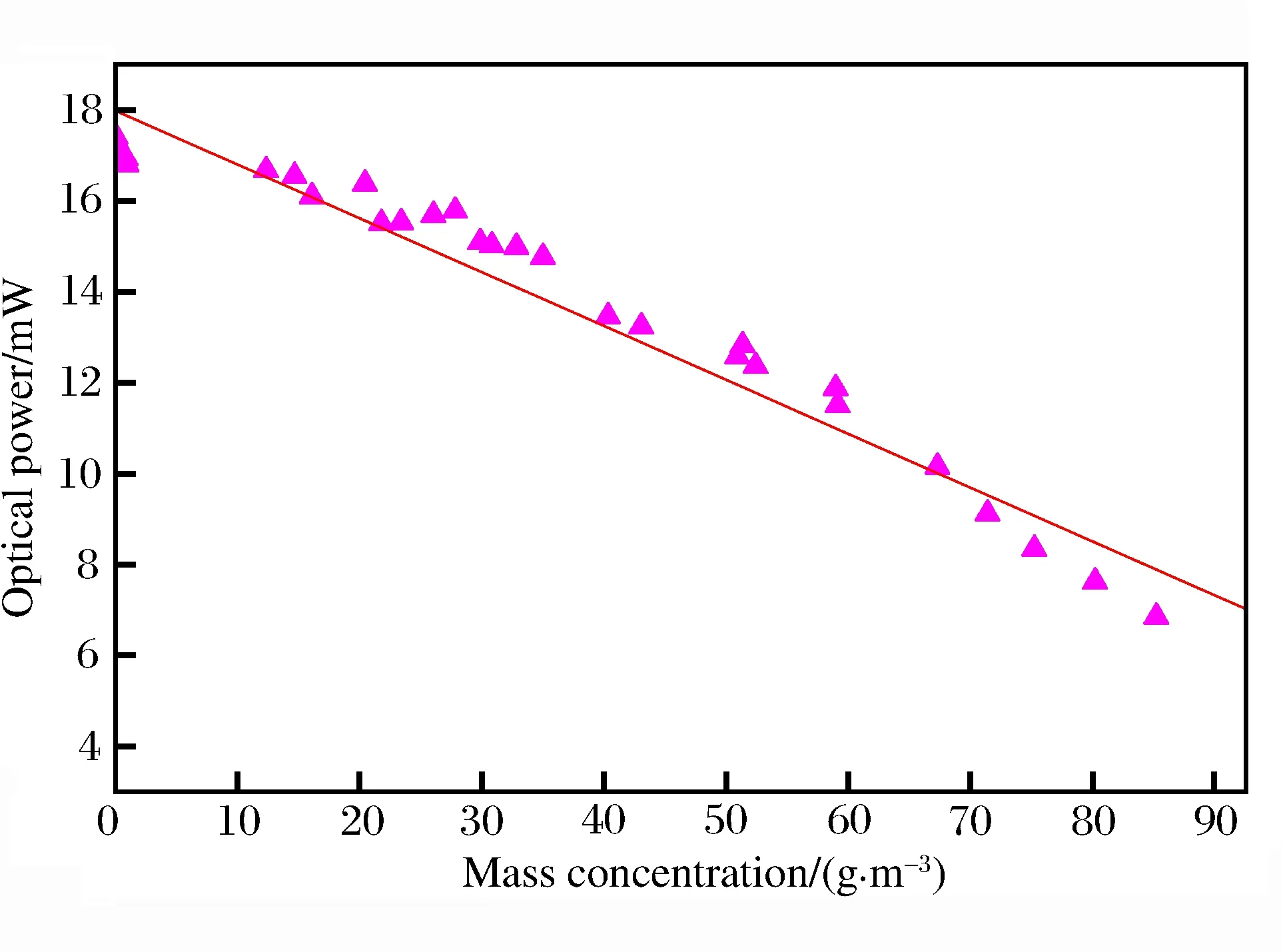

图4~6分别为200、300和400目粒径的粉尘实验结果,可以看出:首先,随着粉尘质量浓度的增大,光纤光栅的光功率均逐渐降低,经过拟合可得,粉尘质量浓度和光功率呈基本的线性关系,线性系数均超过了0.96;其次,200目粉尘的递减灵敏度明显大于其他两种,分析认为,这是由于200目的粒径大于其他两种,导致粉尘颗粒更容易阻挡准直器的光路传输,光功率降低更快,与粒径更小的粉尘相比,阻挡光路的偶然性更大,导致测量不准确,此时就需采用更大光斑直径的准直器。图7所示为3种目数的粉尘实验数据的对比情况,可以看出300目和400目粉尘测试结果的一致性更好。

图4 光纤光栅光功率和200目粉尘质量浓度对应关系Fig.4 Correlation between FBG optical power and dust mass concentration of 200 meshes

图5 光纤光栅光功率和300目粉尘质量浓度对应关系Fig.5 Correlation between FBG optical power and dust mass concentration of 300 meshes

图6 光纤光栅光功率和400目粉尘质量浓度对应关系Fig.6 Correlation between FBG optical power and dust mass concentration of 400 meshes

图7 不同目数的粉尘实验结果对比Fig.7 Test results as compared for dusts with different meshes

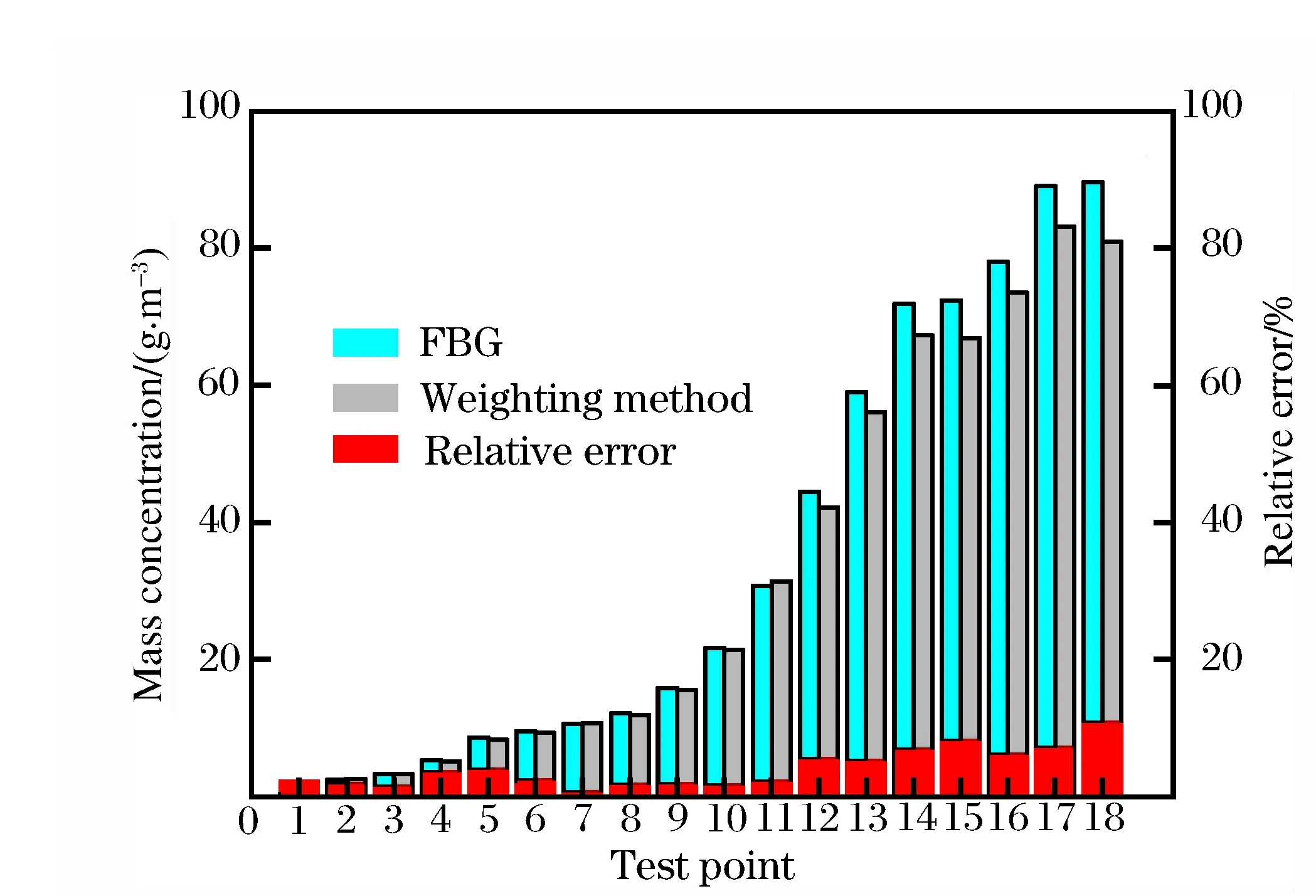

图8 光纤光栅测量结果和称重法测量结果对比Fig.8 Test results as compared between FBG method and weight method

2.2 测量结果误差分析

为了验证测量结果的准确性,以200目小麦粉尘为样品,采用称重法对测量结果进行对比试验。根据测量得到的光功率值,采用上文测试结果的拟合数据反推出粉尘盒内的质量浓度,然后根据称重法基本原理,收集悬浮在粉尘盒子空间内的粉尘,并采用高精度称重仪获得其质量M,已知粉尘盒的体积V为3.2×10-4m3,则粉尘的质量浓度C可通过C=M/V得到。随机采样了18个测点,两种测量结果在每个测点处的具体数值对比情况、以及以称重法为基准的相对误差情况如图8所示,左侧Y轴为粉尘质量浓度值,右侧Y轴为该测点处两个数值的相对误差。易得,在粉尘质量浓度较低时,二者的测量结果相差较小:在粉尘质量浓度低于30 g/m3的情况下,两种测量结果的相对误差绝大部分在1.5%~2.1%之间,最大值为3.97%;而随着质量浓度变大,二者绝对误差值和相对误差值逐渐变大:粉尘质量浓度从44.52 g/m3增到到89.69 g/m3过程中,相对误差由5.42%逐步增大至10.81%,而且基本均为光纤光栅的测量值偏大,分析认为这主要是由于随着质量浓度增加,有部分粉尘附着在了光纤准直器表面,产生了恒定的光路阻挡,导致测量值偏大,这也解释了上文图4~6中,在高质量浓度时光纤光栅测量结果急剧变小的现象。但二者的整体测量结果吻合,说明了所提出的光纤光栅测量技术的可行性和准确性。

3 结 论

提出了一种基于光纤光栅和光纤准直器组成的新型粉尘质量浓度测量技术,与现有技术相比,具备无电检测、本质安全的优势;开展粉尘质量浓度测量实验,实验结果表明:测量装置的光功率信息输出与粉尘质量浓度呈基本的线性递减关系;称重法和光纤光栅技术的测量结果基本一致,证明了该装置测量的可行性与有效性。