基于SPH方法模拟30 mm线膛炮波纹罩压垮过程的力学参数研究*

2019-01-03王小峰任保祥庞春桥

王小峰,陶 钢,任保祥,庞春桥,范 强,刘 龙

(1.南京理工大学能源与动力工程学院,江苏 南京 210094;2.重庆长安工业(集团)有限责任公司,重庆 401120)

内部衬有药型罩的聚能装药被引爆后,在高压爆轰产物的推动下,药型罩各微元加速运动,并向轴线压合,发生碰撞、挤压,被挤压出的材料称为射流,其余部分材料形成杵体[1]。聚能装药在军事上一般用于破甲。

为了使弹丸保持稳定飞行、提高射程和射击精度,有些聚能弹药采用线膛炮发射。由于弹丸发射时沿炮膛膛线旋转前进,出炮口后具有一定的转速,如美军的M789弹——30 mm小口径线膛炮聚能弹药,发射后具有非常大的旋转,为60 000 r/min或1 000 r/s。聚能弹药对目标作用时,旋转进一步增强。在压垮药型罩形成射流时,由于角动量守恒,射流旋转角速度会增大许多,聚能射流自由飞行时,拉伸又造成转动惯量减小,射流旋转角速度又增大,如果离心力超过射流材料的屈服强度,会造成射流径向分散,射流的平均密度减小,导致穿透能力减弱[2]。因此,尤其对小口径聚能弹药来说,最终的旋转对保存射流完整性及良好的穿透能力有着至关重要的作用。

通过自旋补偿的方法可以抵消旋转扰动对聚能弹药侵彻作用的影响,所谓自旋补偿,即通过创造条件,在产生射流时会产生射流自身的旋转,当旋转补偿效应造成的射流旋转在方向上与弹丸旋转方向相反时,射流的最终转速会降低,甚至完全抵消[3-6]。

目前自旋补偿的方法有两种。第一种是改进药型罩加工制作方法,如加工错位药型罩、电铸药型罩、旋压药型罩等[7-8],研究发现,射流自旋的主要原因是药型罩制作过程中结晶组织的塑性各向异性[2,9]。第二种方法是改变药型罩的结构,如波纹罩(非对称的凹槽从药型罩顶部到底部),20世纪50年代,Eichelberger[4]、Simon等[5]、Pugh等[6]首先提出了波纹罩的设想,并进行了实验研究。美军阿帕奇直升机上携带的30 mm口径M789聚能弹药正是通过利用波纹罩来补偿巨大的旋转。关于这方面的研究国内并未见报道,只关注了旋转爆炸成型弹丸(explosively formed penetrator, EFP)的研究[10-11]。

光滑粒子流体动力学(smoothed particle hydrodynamics, SPH)是一种无网格粒子法,采用带质量、动量、能量的粒子构成离散计算域,不同物质材料的粒子自然地构成界面,材料间的相互作用由粒子间的相互作用来自然地模拟,材料的变形并不依赖于网格而是通过粒子的运动进行描述,因此理论上能够模拟高速碰撞、爆炸冲击等物理现象[12]。SPH方法最初被应用于天体物理学[13],随后被广泛地应用于连续固体力学和流体力学中。Liu等[14]采用SPH方法模拟了聚能装药的爆轰过程。

本文中采用LS-DYNA有限元软件中的SPH方法模拟了30 mm线膛炮波纹罩的压垮过程,以期为实现小口径高转速聚能弹药的破甲威力提供理论依据和参考。

1 波纹罩结构参数及分类

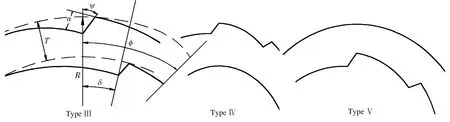

波纹罩结构参数及分类如图1所示,图中:a为肋深度,T为药型罩厚度,R为药型罩外径,Ψ为肋倾角,δ为药型罩内外表面相邻波纹槽之间的夹角,φ为同一表面相邻波纹槽之间的夹角,φ=360°/n,n为肋数目。

Eichelberger[4]列出了5种类型的波纹罩,图1中是较经典的后3种:Type Ⅲ、TypeⅣ和TypeⅤ这3种波纹罩,Type Ⅲ内外表面都有波纹槽,Type Ⅳ外表面有波纹槽,Type Ⅴ内表面有波纹槽,由于Type Ⅳ、Type Ⅴ只有一个表面有波纹槽,因此Type Ⅳ、Type Ⅴ波纹罩结构参数与δ无关。本文针对Type Ⅴ波纹罩进行计算。

图1 波纹罩结构参数及分类Fig.1 Structural parameters and classification of fluted liner

2 30 mm聚能弹穿深与弹丸转速关系

文献[15]参考以前旋转聚能装药穿透作用的工程计算方法,利用已知的25 mm聚能弹参数[16]来预测计算30 mm旋转聚能装药的侵彻作用,该弹含有钝化黑索金炸药和铜锥形罩(张角23°)。计算不同药型罩材料的相对穿深与弹丸转速间的关系,分别选取铜M0(俄牌号,对应国标为紫铜T1,极限速度vcr=87 m/s)、铜M1(俄牌号,对应国标为紫铜T2,极限速度vcr=110 m/s)和镍(极限速度vcr=150 m/s)3种材料。

预测发现[15]当弹丸转速小于300 r/s时,转速对30 mm旋转聚能装药的相对穿深影响较小,而当弹丸转速在300~1 000 r/s范围内,聚能装药相对穿深随弹丸转速的增大急剧减小;临界速度不同的铜罩侵彻作用的差异达25%,而动态屈服强度更大的镍侵彻优势超过2倍;在不太高的转速下(0~350(或400) r/s),所有的药型罩材料符合给出的要求:主靶的侵彻超过50 mm;在高转速下(600~1 000 r/s),没有任何方式是可行的。M789炮弹在工作转速,即1 000 r/s时,甚至动态屈服强度高的镍罩主靶板穿深只有20 mm,2种铜罩在主靶板的穿深更小,甚至小于10 mm。

综上,更加确定一点,美军M789聚能弹采用了自旋补偿方法,特定的罩材料对应定量的补偿参数。如镍罩,自旋补偿参数至少需要400 r/s以抵消弹的工作转速1 000 r/s后,从而保证弹的等效旋转速度不超过600 r/s;但从制造波纹聚能罩来说,尤其在大批量生产条件下,铜不仅便宜,而且制作工艺好、缺陷少。但铜罩的自旋须补偿需达到600 r/s,保证弹的等效旋转速度不超过400 r/s。

对于30 mm线膛炮聚能弹使用铜波纹罩,尽可能自旋补偿达600 r/s的问题,在目前已有的研究工作中,对57 mm口径的炮弹,通过波纹罩可以达到自旋补偿210 r/s的目标[4];文献[17]中,40 mm口径的旋转弹药通过波纹罩补偿转速为250 r/s。文献[18]中给出的最高旋转频率为450 r/s,也是40 mm口径的聚能弹。M789弹的自旋补偿参数没有公布,但可以评估它,根据文献[4]得出的结论,补偿频率与尺寸大小成反比,假设采用最优的补偿频率600 r/s,这正是M789弹采用铜波纹罩的最小自旋补偿频率。

根据实验评估,由于M789弹工作转速太大(只是特例),且最小所需的达到了今天的极限,因此,仅依靠波纹罩还不能完全抵消弹自身旋转的负面影响。

3 计算模型及材料参数

基于波纹罩横截面研究波纹罩压垮过程,图2所示为30 mm小口径炮弹基本尺寸,用Solidworks软件建立二维波纹罩模型(Type Ⅴ),如图3所示,包含波纹罩(内)与炸药(外)两部分,为简化计算,弹体省略,波纹罩外径为15 mm,与炮弹口径相同,炸药装药简化为与波纹罩同心的圆环,结合图2中装药尺寸,模型中炸药半径设置为21 mm,罩厚度T=1.5 mm,波纹槽尺寸根据文献[4]确定,具体参数为:肋深度a=0.5 mm,肋倾角ψ=30°,肋数目n=16,相邻波纹槽之间的夹角为22.5°。该模型适用于二维平面,用来模拟波纹罩压垮过程及研究其自旋补偿原理。

图2 30 mm小口径炮弹基本几何参数Fig.2 Basic geometric parameters of 30 mm small-caliber shell

图3 二维波纹罩模型Fig.3 Two-dimensional fluted liner model

图4 SPH节点计算模型Fig.4 Calculation model of SPH node

根据实际模型几何尺寸建立计算几何模型,并采用HyperMesh软件划分网格,生成k文件后导入LS-PrePost软件,将二维网格的节点转换成SPH质点,因为SPH质点是在网格节点处生成的,所以建模长度与实际长度保持一致,图4为SPH节点计算模型,炸药配置了1 600个粒子,药型罩配置了2 880个粒子;由于炸药及药型罩变形速度及变形特别大,故采用变光滑长度h(t),其时间积分格式采用:

(1)

式中:D表示空间维度,本文取D=2;v为粒子速度。

光滑长度在最大和最小值之间变化:

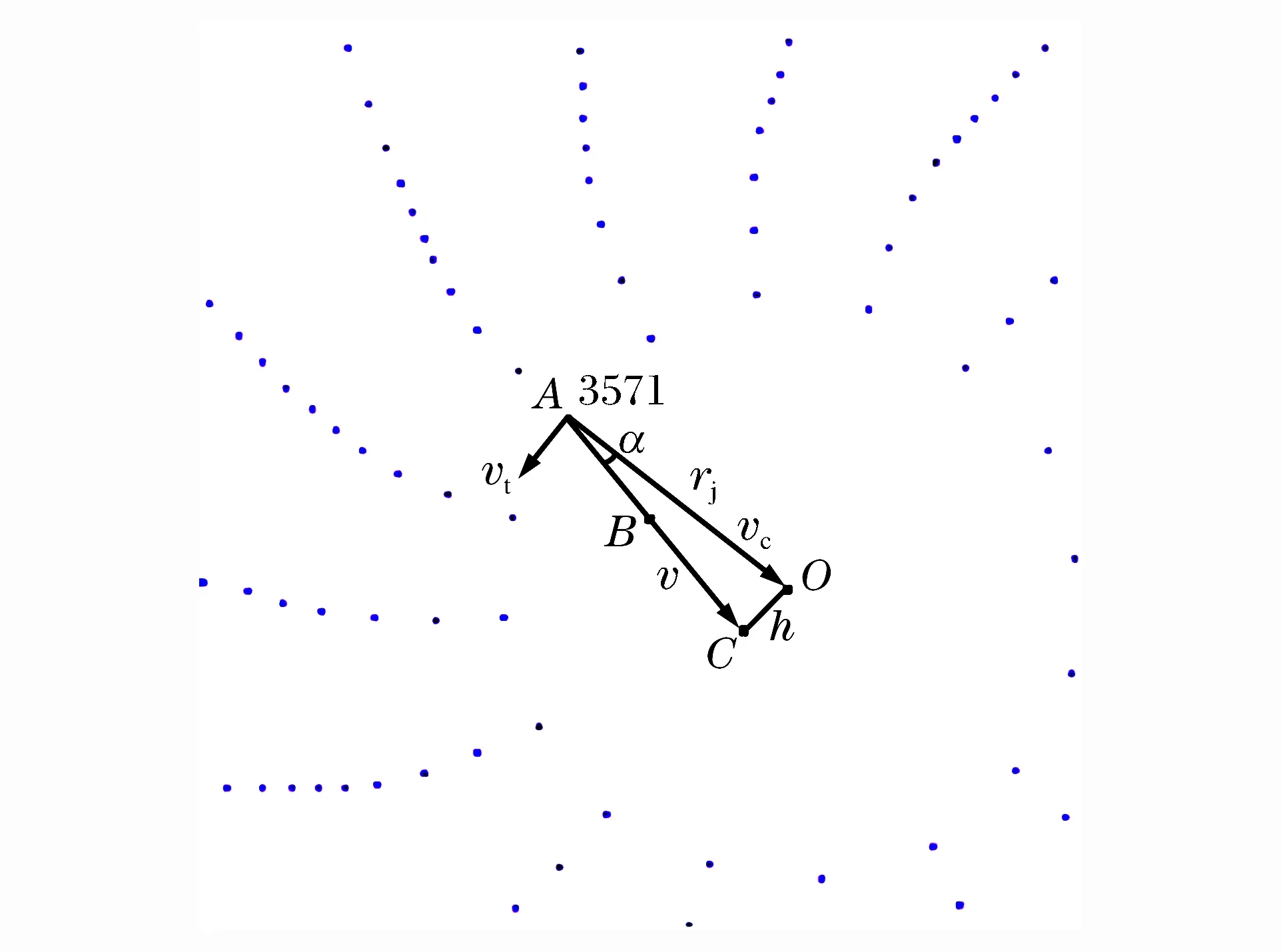

Hminh0 (2) 式中:h0为初始光滑长度,Hmin和Hmax为最小、最大光滑长度比例因子。 对于高速碰撞及冲击问题,粒子初始光滑长度的合理取值范围为d0 在LS-PrePost软件中完成前处理,利用ANSYS/LS-DYNA3D进行求解分析[20-21]。药型罩材料为紫铜,采用Johnson-Cook模型和Grüneisen状态方程,主要参数如表1~2所示,表1中A、B、n、c、m为材料常数。 表1 药型罩材料参数Table 1 Material parameters of liner 表2 药型罩状态方程参数Table 2 State equation parameters of liner 炸药装药为8701炸药[22-23],采用MAT_HIGH-EXPLOSIVE-BURN高能燃烧模型,状态方程为JWL状态方程: (3) 式中:p为爆轰压力,状态方程参数A=612.5 GPa,B=13.95 GPa,R1=4.5,R2=1.4,ω=0.25,E为炸药的比内能,E=5.56 MJ/kg,V为相对比容。炸药密度ρ=1.62 g/cm3,爆速D=8.425 km/s,C-J爆压pCJ=29.6 GPa。 图5所示为波纹罩压垮过程等效应力云图。由图5可知,当炸药装药起爆后,药型罩受到爆炸冲击波作用,迅速向轴向压合,粒子向心运动,但同时药型罩内部波纹槽部分逆时针方向(正方向)旋转,粒子绕药型罩中心的圆周切线方向运动,两种运动合成后粒子路径如图中所示,且波纹槽顶端粒子首先向中心汇合;12 μs时,粒子到达波纹罩中心,汇聚在中心的粒子发生挤压碰撞。 压垮过程中,波纹罩最大等效应力先上升,在10 μs时达到最大480.5 MPa,内部波纹槽区域的粒子等效应力最大,并且迅速向中心汇聚;随后药型罩最大等效应力减小,药型罩外层的粒子等效应力最大;11.5 μs时波纹槽部分粒子在中心汇合,药型罩最大等效应力又开始增大,12 μs时药型罩最大等效应力达到474.7 MPa。 图6 波纹罩角速度变化曲线Fig.6 Curve of fluted liner’s angular velocity 在LS-PrePost软件中打开LS-DYNA求解后生成的d3plot文件,再利用Origin软件作出波纹罩绕中心的角速度变化曲线图[10],如图6所示,波纹罩压垮到8 μs时角速度开始从0附近增大,12 μs时角速度增大到104.88 rad/s。进一步证实了图5中波纹罩发生旋转的判断。 假设波纹罩压垮后射流形成层角速度为ωj,质量为m,距离中心点半径为rj,因此射流形成层角动量为: (4) 药型罩压垮前角速度为ω0,且波纹槽顶端离中心点距离为r0,质量为m,压垮前药型罩形成射流的这部分材料角动量为: (5) 由角动量守恒,即Lj=L0,可以得到: (6) 即角速度的增加与半径的平方成正比。 由于形成射流的部分是药型罩材料靠近里层的约20%部分,沿着波纹槽顶端到尾部方向依次选取粒子,节点号分别是3 571、3 574、3 581、3 587和3 600,如图7所示。图8是各粒子速度变化曲线。初始时刻,由于受到装药爆轰波作用,各粒子速度迅速增大,2 μs时增大到约1 000 m/s,0~2 μs时间段为压垮前期;然后各粒子速度缓慢增长,且几乎以相同的速度大小向中心压合,2~8 μs时间段为压垮缓冲期;约8 μs以后各粒子速度开始分散,且半径越小的粒子速度增长越快,由于角动量守恒,半径越小旋转角速度越大,造成粒子绕中心圆周切线方向速度增大,波纹槽顶端3 571号粒子速度急剧增大,11 μs时达到最大2 813.58 m/s,而波纹槽尾部3 600号粒子在8~11 μs时间内速度并没有增大,和2~8 μs时间段持平,说明除波纹槽区域以外,其它粒子速度大小保持稳定,8~11 μs时间段为波纹槽区域粒子速度增大期;11 μs以后,由于粒子相互作用、挤压和碰撞,各粒子速度减小,11~12 μs时间段为中心粒子相互作用期。 图7 波纹槽区域选取的粒子Fig.7 Particles selected in fluted groove area 图8 波纹槽区域粒子速度变化曲线Fig.8 Curves of particle velocity in fluted groove area 对粒子密度敏感性进行分析,如图9所示,分别作出粒子密度比图4中粒子初始密度小(图9(a))和大(图9(b))的SPH计算模型。图9(a)中总粒子数为2 672,炸药配置了1 072个粒子,药型罩配置了1 600个粒子,炸药粒子间距为0.07~0.09 cm,初始光滑长度设置为0.10cm;药型罩粒子间距为0.03~0.06 cm,初始光滑长度设置为0.08cm。图9(b)中总粒子数为6 880,炸药配置了2 400个粒子,药型罩配置了4 480个粒子,炸药粒子间距为0.04~0.05 cm,初始光滑长度设置为0.06 cm;药型罩粒子间距为0.015~0.03 cm,初始光滑长度设置为0.04 cm。其余设置参数均与图4中计算模型相同。 图9 不同粒子密度时SPH计算模型Fig.9 SPH calculation model for different particle densities 与图7中波纹槽顶端3 571号粒子、底端3 600号粒子相对应,在图9(a)中选取13 292号粒子(波纹槽顶端)和13 286号粒子(波纹槽底端),在图9(b)中选取11 279号粒子(波纹槽顶端)和11 240号粒子(波纹槽底端),图10中作出各粒子速度曲线。可以发现,不同粒子密度时,波纹槽顶端与底端粒子速度大小及变化趋势与初始密度时几乎相同,说明计算结果与粒子密度无关,与粒子间距相对应的初始光滑长度要在合理取值范围。 图1 0 不同粒子密度时波纹槽顶端与底端粒子速度曲线Fig.10 Particle velocity curves at the top and bottom of fluted groove at different particle densities 图1 1 波纹槽前端粒子速度分布Fig.11 Particle velocity distribution at the front of fluted groove area 图11所示为11 μs时波纹槽最前端3 571号粒子的速度分布。图中A、B、C三点分别是3 571号粒子11.0、11.5和12.0 μs时所在点,由于粒子在A点速度很大,与B点间距离极小,可将线段AB方向视作粒子在A点的速度v的方向,将粒子速度v分解成切向速度vt和向心速度vc,则v与vc之间夹角为α,A点半径为rj,C点离波纹罩中心O点距离为h,所以切向速度vt的表达式为: (7) 粒子在A点绕中心O点的角速度ωj: ωj=vt/rj (8) 波纹罩中心O点坐标为(0, 0),由A、C点坐标(-0.052 94 cm, 0.041 64 cm)、(-0.010 65 cm, 0.010 10 cm)可求出半径rj及h,速度v=2 813.58 m/s,由式(7)~(8)求出sinα=0.212 92,切向速度vt=599.07 m/s,角速度ωj=889 439.039 rad/s=141 558 r/s。 结合图6中波纹罩最大整体角速度只有104 rad/s,说明形成杵体的材料旋转方向与射流形成层相反,即顺时针旋转(负方向)。 当然对于工作转速很大的M789聚能弹来说(只是特例),ω′=1 000 r/s,抵消后弹转速为Δω=ω′-ω0=621 r/s,由文献[15]可知,M789弹仅依靠波纹罩不足以完全抵消弹自身旋转的负面影响,且与实验评估结果一致。 基于SPH方法模拟了30 mm线膛炮波纹罩压垮过程。分析后发现,粒子的实际运动可分解成向心运动与绕中心圆周切线运动,由此提出了压垮过程的四个阶段,分别是压垮前期、缓冲期、波纹槽区域粒子速度增大期和中心粒子相互作用期。射流形成层沿逆时针方向旋转,而形成杵体的材料以相反方向旋转。结果表明: 30 mm线膛炮波纹罩补偿弹丸转速为379 r/s。波纹罩特殊设计可以补偿旋转扰动对小口径高转速聚能弹侵彻作用的负面影响,且相对其它自旋补偿措施来说,补偿转速较大。

4 数值模拟结果及分析

4.1 波纹罩压垮过程

4.2 波纹罩整体角速度

4.3 波纹槽区域粒子角速度

5 结 论