挡板数量对多孔陶瓷干法制粉混合过程的影响

2019-01-02吴南星甘振华余冬玲方长福赵增怡廖达海

吴南星,甘振华,余冬玲,方长福,赵增怡,廖达海

(景德镇陶瓷大学机械电子工程学院,江西景德镇 333403)

多孔陶瓷干法制粉相比于传统的湿法制粉有诸多优点,例如工艺简单、节能节水和效率提高等[1],但多孔陶瓷干法制粉目前尚未得到推广主要原因是粉体级配不均[2]、堆积度高[3]及组分不匀[4]等。上述缺陷导致粉体在旋转流场中极易出现打漩现象[5],各粉体组分旋转轨道与速度均相似,无法起到混合作用。加装挡板可以有效减少甚至消除粉体打漩运动[6-8],使粉体粒径分散、合理分布体积分数及各组分均匀混合[9-10]。

在多孔陶瓷干法制粉室内,任何加装于搅拌装置之外的室内静止部件均作为挡板[11],国内外学者对类似加装挡板的装置已进行深入的研究。Chung等[12]采用欧拉两相计算流体力学模型,对无折流挡板和折流挡板柱进行三维数值模拟,折流挡板能够减少柱内的轴向混合,提高浮选回收率;孟振亮等[13]利用数值仿真方法,分析颗粒在新型气固环流反应器中的流动特性,得出颗粒逆流和错流混合提高颗粒径向接触;钟天铖等[14]通过构建计算机流体力学(computational fluid dynamics,CFD)模型,指出在推进式搅拌器的固液混合过程中,底部挡板能够减少粉体聚沉并提高成形粉体的均匀度;吴嘉等[15]利用CFD模型对挡板轻微偏心度进行数值分析时,振荡流反应器(oscillatory flow reactor,OFR)的三维流场进行数值模拟,挡板偏心度能够改变OFR振荡流场对称性,雷诺数与流场非对称程度成正比。以上研究表明挡板的条件会影响流场形态,进而改变粉体的运动状态。

本文中分析上述文献中挡板对流场形态及粉体混合程度的影响,基于CFD方法建立4种多孔陶瓷干法制粉室粉体混合物理模型,设立边界条件参数,讨论挡板数量与流场形态的关联性,根据粉体轴向与径向体积分数云图、速度场云图,探究粉体混合程度与挡板数量的内在关联性,同时,通过测定粉体密度均齐度侧面验证数值分析正确性。

1 计算区域简化

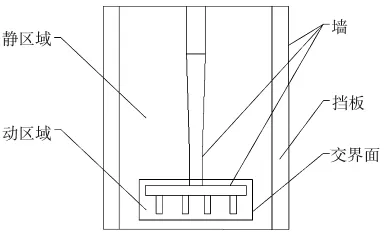

以2个挡板为例,粉体混合过程计算区域简化后见图1,粉碎铰刀对团聚粉块起到二次破碎作用,各粉体组分在造粒立柱及制粉室共同作用下搅拌混合。制粉室直径为235 mm,高度为300 mm,挡板宽度为20 mm,造粒立柱长度为20 mm,直径为8 mm,初状态粉体沉积区域约占制粉室1/4。图2为挡板结构剖视图。

图1 2个挡板制粉室Fig.1 Diagram of two baffles granulation room

图2 挡板结构剖视图Fig.2 Section view of baffle structure

2 有限元模型

2.1 网格划分

以2个挡板制粉室为例,将计算区域分为动、静共2个部分。粉碎铰刀和造粒立柱周围区域作为动计算区域,划分单元设置为滑移网格,除动区域外均设置为静区域,静区域划分单元设为多重参考系。

动区域由于粉碎铰刀及造粒立柱的三维结构较为复杂,在使用ICEM-CFD软件对其进行划网分格时,采用非结构网格;静区域的结构相对简单,采用结构网格对其进行划分。计算区域划分后的网格总数约为1.6×105,图3为网格划分示意图。

图3 网格划分示意图Fig.3 Diagram of mesh generation

2.2 边界条件

将制粉室筒壁、搅拌主轴、挡板、粉碎铰刀及造粒立柱均设置为墙,动区域和静区域的交接处设为交界面,这样便于2个区域的流场混合,实现计算数据的交换。粉碎铰刀及搅拌主轴的转速为1 200 r/min,制粉室的转速为40 r/min。边界条件示意图见图4。

图4 边界条件示意图Fig.4 Diagram of boundary conditions

2.3 求解方法

对欧拉-欧拉两相流模型进行了修正,使之符合空气-粉体两相流混合过程。采用压力隐式算法求解非稳态流场,湍流状态选用RNG k-ε模型分析,通过非稳态模型求时间解,离散相为保证精度,采用二阶迎风格式,压力-速度耦合相采用Simple算法计算,全部变量收敛残差值小于1×10-4。

3 数值结果讨论

3.1 粉体体积分布轴向云图

取轴向平面分析粉体体积分数分布云图如图5所示。粉制粉室仅有1个挡板时,粉体体积占制粉室70%,平均体积分数约为0.25,其中制粉室底部及壁面靠近液面处的粉体体积分数超过0.27,液面处的粉体体积分数分布区间在0.06~0.15,搅拌主轴两侧的粉体体积分数略高于液面处,含挡板一侧的制粉室内平均粉体体积分数高于无挡板一侧;制粉室有2个挡板时,搅拌主轴两侧粉体体积分数基本对称,粉体体积占制粉室的75%,平均体积分数约为0.22,铰刀下方的粉体体积分数大于0.27,粉体在壁面靠近液面处的体积分数为0.24~0.27,其余部分均低于0.24;制粉室有3个挡板时,搅拌主轴两侧粉体体积分数极不对称,粉体体积约占制粉室的80%,平均体积分数约为0.24,搅拌轴左侧粉体堆积区域略高于右侧,但左侧下半部分的粉体体积分数低于右侧相同位置;制粉室有4个挡板时,搅拌主轴两侧体积分数对称,平均体积分数约为0.26,制粉室底部及壁面处粉体体积分数均高于0.27,存在大量堆积。对比可知,2个挡板制粉室内粉体平均体积分数最低。

图5 粉体体积分布轴向云图Fig.5 Axial cloud of particles volume distribution

3.2 粉体体积分布径向云图

取径向平面分析粉体体积分数分布云图如图6所示。当制粉室有1个挡板时,云图下方存在粉体低聚集区,体积分数在0.23以下的区域占总面积约15%,体积分数在0.31以上的区域主要在挡板与搅拌主轴之间,约占总面积的22%;当制粉室有2个挡板时,挡板两侧有粉体低聚集区,体积分数在0.23以下的区域约占16%,云图中心处可见粉体堆积不高,体积分数高于0.31的区域约占总面积的5%,粉体体积分数沿着筒壁呈逆时针梯形分布逐渐降低,且体积分数关于云图圆心中心对称;当制粉室有3个挡板时,云图中心处粉体有较大堆积,体积分数在0.31以上的区域约占总面积的18%,3块挡板旁均有粉体低聚集区,体积分数在0.23以下的区域约占总面积的10%;当制粉室有4个挡板时,云图中心处的粉体堆积较前图严重,体积分数在0.31以上的区域约占总面积的25%,挡板周围均有粉体低聚集区域,体积分数在0.23以下的区域约占总面积的10%。对比可知,2个挡板制粉室内粉体体积分数在0.31以上的区域面积最小,粉体堆积度最少。

图6 粉体体积分布径向云图Fig.6 Radial cloud of particles volume distribution

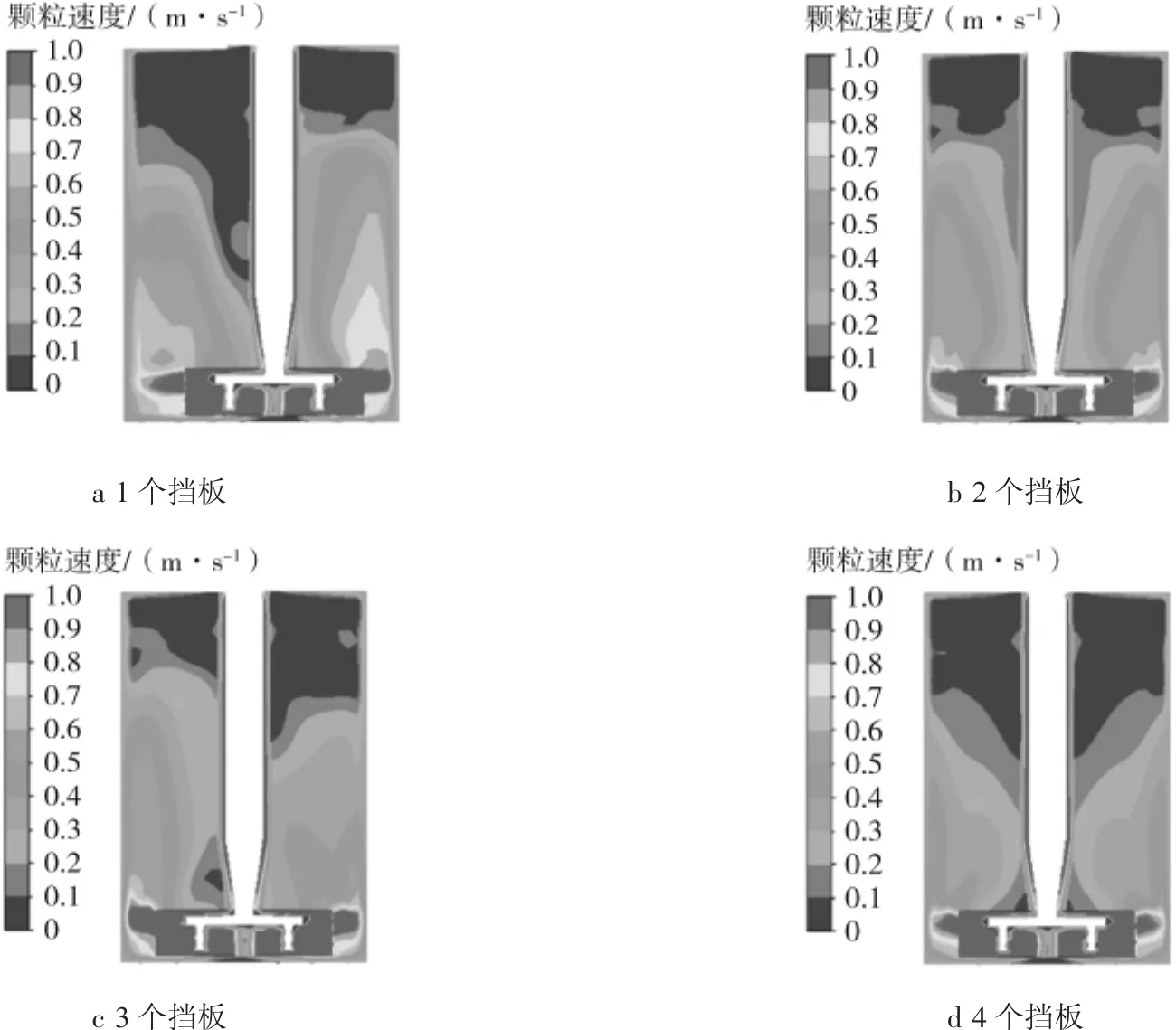

3.3 粉体轴向速度

截取轴向平面分析粉体轴向速度云图和速度矢量图分别如图7、8所示。当制粉室内有1个挡板时,粉体平均速度约为0.7 m/s,从速度云图可以看出,搅拌主轴两侧粉体速度不对称,右侧挡板处平均速度高于左侧,且在速度矢量图中可以发现,右侧粉体有明显先上而下的轴向运动,左侧粉体径向速度居多,轴向速度不显著;当制粉室内有2个挡板时,粉体平均速度为0.6 m/s,搅拌主轴两侧粉体速度基本对称,并且从矢量图可以看出,当两侧粉体运动至搅拌主轴附近时,均沿着主轴方向向下产生轴向运动。

图7 粉体轴向速度云图Fig.7 Axial cloud of particles velocity

图8 粉体轴向速度矢量图Fig.8 Axial velocity vector diagram of particles

当制粉室内有3个挡板时,粉体平均速度约为0.5 m/s,速度矢量图显示搅拌主轴左侧的粉体大多为径向运动,并且该侧粉体有效运动区域低于右侧;当制粉室内有4个挡板时,从云图可知,粉体的平均速度约为0.4 m/s,从速度矢量图可看出,搅拌主轴两侧的粉体均有轴向运动,粉体沿筒壁向上后再朝向造粒装置运动。对比可知,挡板增多会降低粉体运动速度。

3.4 粉体径向速度

截取径向平面分析粉体径向速度云图和速度矢量图分别如图9、10所示。制粉室有1个挡板时,粉体速度低于0.6 m/s的区域约占总面积的46%,主要在壁面附近,速度在0.6~0.9 m/s的区域约占总面积的23%,速度大于0.9 m/s区域集中在铰刀叶片边缘,约占总面积的31%,速度矢量图显示,固体回转区虽被打断一部分,但主体仍未受到显著负面影响,粉体没有出现粘结筒壁现象;制粉室有2个挡板时,粉体速度低于0.6 m/s的区域较1个挡板时增加,约占总面积的55%,速度在0.6~0.9 m/s的区域约占总面积的28%,速度大于0.9 m/s区域范围在造粒立柱处,约占总面积的17%,由速度矢量图可见,固体回转区被打断,但粉体在筒壁附近出现速度为0的区域,出现粉体粘结筒壁现象。制粉室有3个挡板时,粉体速度低于0.6 m/s区域继续增加,约占60%,固体回转区集中在速度0.6~0.9 m/s的区域,约占总面积的26%,从速度矢量图可见,固体回转区部分被挡板打断,速度高于0.9 m/s的区域约占14%,粉体粘壁现象加重;制粉室有4个挡板时,粉体速度明显降低,低于0.6 m/s的区域约占75%,0.6~0.9 m/s的区域约占17%,高于0.9 m/s的区域约占8%,筒壁处有大量粉体粘结。

图9 粉体径向速度云图Fig.9 Radial cloud of particles velocity

图10 粉体径向速度矢量图Fig.10 Radial velocity vector diagram of particles

4 实验分析

4.1 实验原理

利用分子直径较小的惰性气体(氦气)最大限度地标定材料孔隙空间,能够防止传统排液法装置对粉体的破坏,解决水分子不能进入较小孔隙引起的测试误差。设立理想状态方程计算材料真密度。

4.2 实验装置简图

实验装置简图如11所示。粉体由输运管经过加热丝时,被加热去除水分,进入氦气室,氦气由于粉体的进入,气体被排入水箱,用量筒可测得同排出氦气等体积水,量筒内水体积与进入氦气室的粉体体积相同,用天平可测得进入氦气室粉体的质量。系统恒温在(35±0.01)℃。

4.3 粉体密度的测定

流场中无法测出粉体混合均齐度,采用气体置换法测定真密度指标,间接显示粉体混合均匀性。筛分4种制粉室制得的粉体,当制粉室含1挡板时:粉体粒径>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm的密度分别约为 2.5、2.3、2.4、2.0、1.8 g/cm3;当制粉室有2个挡板时:粉体粒径>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分别约为2.3、2.1、2.1、2.0、2.0 g/cm3;制粉室有 3个挡板时:粉体粒径>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分别约为 2.6、2.4、2.2、2.1、1.7 g/cm3;制粉室含4挡板时:粉体粒径>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分别约为2.6、2.4、2.1、2.0、1.6 g/cm3。粉体密度分布图如图 12 所示。由图可知,加了1、3、4个挡板的制粉室内粉体密度的曲线图趋势均为下降趋势,2个挡板制粉室内粉体密度曲线图先下降,后趋于平缓。由云图分析可知,当制粉室有2个挡板时,固体回转区主要区域被打断,不同于1、3、4个挡板时,固体回转区虽形状及面积不同,但有接连部分,造成粉体混合均齐度类似,密度曲线相似。由曲线图可知,2个挡板制粉室内粉体混合均齐度最优。

图11 实验装置简图Fig.11 Diagram of the experiment device

图12 粉体密度分布Fig.12 Density distribution of particles

5 结论

1)建立欧拉空气-粉体两相流模型分析粉体混合过程,对比制粉室含不同数量挡板时粉体轴向、径向体积分数与速度云图、矢量图。挡板能够改变粉体在制粉室内的运动状态,阻碍粉体打漩现象出现,减少粉体堆积,但挡板也可使粉体运动速度降低。

2)多孔陶瓷干法制粉室内含2个挡板时,数值计算结果显示,粉体打漩程度与堆积度最低,实验结果显示粉体均齐度最高,实验结论可为多孔陶瓷干法制粉室挡板优化提供一定的理论参考价值。