集束式对流微通道反应器制备超细MnO2粉体

2019-01-02魏开轩王倩倩文利雄

魏开轩,吴 波,王倩倩,文利雄

(北京化工大学有机无机复合材料国家重点实验室;教育部超重力工程研究中心,北京 100029)

二氧化锰作为一种重要的原材料在催化、搪瓷、电池等方面有着诸多的应用[1-4]。纳微米级二氧化锰更是凭借其多孔性以及高化学稳定性成为超级电容材料中的佼佼者,以其高循环使用寿命、快速充放电特性应用于新能源汽车、大功率电容器等方面。相比于RuO2等贵金属氧化物电容材料,二氧化锰有着储量丰富、价格低廉、高电压窗口以及低环境污染的优势,而且1 370 F/g左右的理论比电容(specific capacitance,SC)也使其有着巨大的开发潜能[5-6]。随着对储能材料需求的不断提高,二氧化锰的消耗量也日益增加。据统计,二氧化锰的年消耗量已达数十万吨[7]。由于天然锰矿多含杂质,因此人工合成高性能二氧化锰材料已成为日益迫切的需求[8-10]。

目前MnO2的制备方法主要有电解法、水热法[11]、低温固相法[12]、溶胶凝胶法[13]和液相沉淀法[14-16]等。单束式对流微通道反应器(single countercurrentflow micro-channel reactor,S-CFMCR)如图1所示。

图1 单束式对流微通道反应器Fig.1 Single countercurrent flow micro-channel reactor

通过集束放大方式构建的集束式对流微通道反应器(clustered countercurrentflow micro-channel reactor,C-CFMCR)如图2所示,具有可精确调控物料比、易于改变操作条件、强化微观混合等优点[17]。

图2 集束式对流微通道反应器Fig.2 Clustered countercurrent flow micro-channel reactor

本文中将上述2种新型微通道反应器应用于二氧化锰粉体制备,旨在获得操作方便、颗粒尺寸均匀、电化学性能优异、有着工业化生产前景的制备途径,为高品质二氧化锰的生产提供一种新思路。

1 实验

1.1 原料

硫酸锰、高锰酸钾(北京化工厂);无水硫酸钠(通广精细化工);聚偏氟乙烯(PVDF)、乙炔黑、N-甲基吡咯烷酮(国药试剂公司);泡沫镍(北京壮仕科技公司);去离子水(和泰SMART超纯水系统)。

1.2 仪器

2PB20005型平流泵(北京卫星制造厂)、TBP-1T02型中压恒流泵(TAUTO BIOTECH)、CT2001A型蓝电测试系统(武汉蓝电电子有限公司)、769YP-15A型压片机(天津科器高新技术公司)、XRD-6000型X-射线衍射仪(日本津岛公司)、S4700型扫描电子显微镜(日立公司)、SDT-Q600型热分析仪(美国TA仪器公司)。

1.3 材料制备

将浓度为0.1 mol/L的KMnO4溶液与浓度为0.15 mol/L的MnSO4溶液以相同的体积流量通过平流泵从S-CFMCR的两端注入,在中部出口接触并反应;使用C-CFMCR反应器时物料经反应器两侧缓冲腔进入,分流至各单管后于反应器中部开口处进行反应,通过烧杯收集反应液,在常温下陈化一段时间后经抽滤、干燥、研磨、煅烧后得到MnO2粉末,C-CFMCR实验装置图如图3所示。

图3 C-CFMCR实验装置图Fig.3 Experimental setup of C-CFMCR

1.4 表征与测试

实验采用热重-差热分析检测二氧化锰的热稳定性,升温区间为100~600℃,升温速率10℃/min;采用扫描电子显微镜观察材料的颗粒尺寸与形貌,对样品进行喷金处理;采用X射线衍射分析仪分析材料的晶型,扫描速率为5(°)/min,扫描区间为10~70°;采用三电极体系测试材料电化学性能,以浓度为0.5 mol/L的Na2SO4溶液为电解液,辅助电极选用碳棒,参比电极选用饱和甘汞电极(SCE),电压窗口为0~0.8 V,电流密度为1 A/g。

2 结果与讨论

2.1 MnO2形貌分析

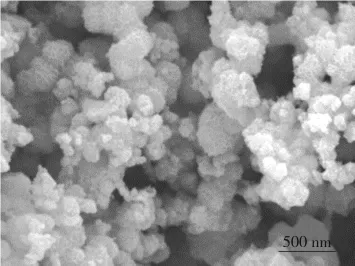

通过SEM对S-CFMCR、C-CFMCR及烧杯3种反应器制备的材料进行形貌表征,发现制备的材料均为粒径小、结构疏松、表面具有网状结构的球形颗粒,且该结构利于电解液与材料的充分接触,解释了二氧化锰适用于超级电容材料的原因。使用管径Φ0.8 mm、开口大小Φ0.5 mm的S-CFMCR在体积流量为30 mL/min、陈化时间2 h、煅烧温度220℃工艺条件下制备的MnO2的扫描电镜图像如图4所示,可以看出样品粒径在120 nm左右且粒径大小较为均匀。

图4 S-CFMCR制备的MnO2的扫描电镜图像Fig.4 SEM image of MnO2prepared by S-CFMCR

使用同种管型、10管束集成的C-CFMCR在体积流量为300 mL/min下放大制备的MnO2颗粒的扫描电镜图像如图5所示,同样表现出粒径小、大小均匀的特点。

图5 C-CFMCR制备的MnO2的扫描电镜图像Fig.5 SEM image of MnO2prepared by C-CFMCR

相同浓度及后续处理条件下烧杯并流滴加法制得的MnO2的扫描电镜图像如图6所示。可以看出,出现了明显的团聚与粒径大小不均匀现象。其原因是:S-CFMCR与C-CFMCR强化了反应体系的微观混合,晶核生长所处的浓度氛围较为均匀,晶体生长速度较为一致,所以制得的材料粒径大小均匀[18];使用烧杯制备时,受物料滴入时间以及搅拌对微观混合的有限影响,晶核处在不同浓度微团中生长,使得材料颗粒大小不一。

图6 烧杯并流滴加法制备的MnO2的扫描电镜图像Fig.6 SEM image of MnO2prepared by parallel dropping in beaker

2.2 MnO2热稳定性测试

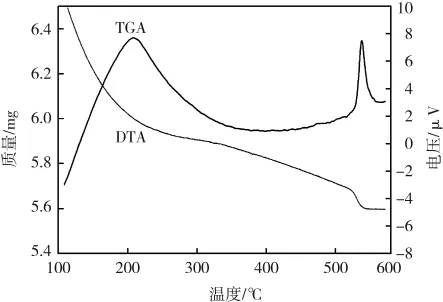

为了获得性能良好的MnO2,选用100~580℃温度范围对MnO2进行了热稳定性测试。材料的TGA-DTA曲线图如图7所示,可以看出,温度由100℃上升到220℃的过程中,MnO2样品失质量分数约为10%,并且在DTA曲线220℃位置出现明显峰形,这是样品深度干燥的结果;再继续升温到540℃,此过程失质量分数约为4%,DTA曲线再次出现明显峰形,这是因为部分MnO2丢失晶格氧转化为Mn2O3造成的质量损失[19]。

图7 MnO2的TGA-DTA曲线图Fig.7 TGA-DTA curves of MnO2

为了研究煅烧温度对材料的影响,依次对220、420、620℃煅烧所得样品进行X射线衍射分析,结果如图8所示。可以看出,220、420℃煅烧样品均在37、66.5°位置附近有较明显的衍射峰,而其他区域没有出现明显的峰。通过对比JCPDS44-0141标准卡,可知所制样品为无定型的α-MnO2;通过对比JCPDS41-1442标准卡,可知当煅烧温度达620℃时材料转变为Mn2O3,与DTA曲线吻合。

图8 不同煅烧温度下MnO2的XRD图谱Fig.8 XRD patterns of MnO2prepared under different calcination temperatures

2.3 不同体积流量下制备的MnO2电性能研究

采用管径Φ0.5mm、开口大小Φ1 mm的S-CFMCR制备二氧化锰。将产物二氧化锰、导电剂乙炔黑和粘结剂PVDF按质量比8∶1∶1进行称重,并滴加N-甲基吡咯烷酮制成黏稠的混合物,后经涂抹、压片于预处理的泡沫镍上制成测试电极。

不同体积流量下制备的二氧化锰的恒流充放电图如图9所示。可以看出,在流量Q为10 mL/min时制备的材料表现出较差的电性能,在初始的100个循环里性能下降严重,最后比电容稳定在125 F/g左右;当Q=30 mL/min时,材料表现出较好电性能;当Q=70 mL/min时,材料性能又出现下降。说明适当提高进料流量有助于提高通道内流体的湍动程度,同时较大的相对速度使2股流体在接触时更易分散成尺寸较小的微元,有利于混合效果的提升。当流量Q过大时,高速对流的溶液在出口会出现飞溅现象,物料未充分接触,混合效果变差,影响颗粒性能。同时,对比烧杯实验可以看出,S-CFMCR在各流量下制得的材料在比电容性能上均优于烧杯制备的材料,体现了微通道反应器在材料制备上的独特优势。

图9 不同体积流量下MnO2的恒流充放电图Fig.9 Galvanostatic charge/discharge test image of MnO2 prepared under different volumetric flow rates

2.4 不同放大倍数微反应器制备材料的对比

为了探讨放大生产的可能性,实验采用不同放大倍数的C-CFMCR反应器制备MnO2材料,其恒流充放电性能如图10所示。

图10 不同微反应器放大倍数下MnO2的恒流充放电图Fig.10 Galvanostatic charge/discharge test image of MnO2 prepared under different amplification times

从图10中可以看出,随着集成的反应管数n(即微反应器的放大倍数n)的增多,材料性能出现轻微下降。原因可能是:放大制备时,存在单管流量分布不均、各管内流速不同的现象,影响了混合效果,但不同放大倍数下制备的材料依旧表现出优良的电性能,表明了C-CFMCR在放大生产高品质MnO2颗粒的可行性。

2.5 MnO2循环伏安测试

220℃煅烧制得MnO2的循环伏安(CV)曲线如图11所示。

图11 MnO2的循环伏安曲线Fig.11 Cyclic voltammetry curves of MnO2

由图11可知,在0~0.8 V范围内没有出现明显的氧化还原峰,说明MnO2发生了快速的电容型充放电过程。在5 mV/s扫描速率下,CV曲线呈现出对称的矩形,说明正向与逆向发生的是同一电化学过程;当扫描速率增大到20 mV/s时,CV曲线出现较小变化,但仍为较规则的矩形,显示出良好的电性能;当扫描速率继续增大时,CV曲线不再为规则的矩形,正、逆向最大电流相差较大,说明此时电极极化现象明显。

3 结论

1)运用单束式对流微通道反应器制备MnO2颗粒,在体积流量为30 mL/min、经2 h陈化及220℃煅烧工艺条件下制得的颗粒粒径在120 nm左右。

2)运用新工艺制得的MnO2颗粒具有175 F/g左右的初始比电容,循环充放电500次后比电容损失约10%;经集束式对流微通道反应器放大制备的MnO2颗粒没有明显性能下降,该工艺有望成为生产高品质MnO2的工业化途径。