基于正交试验的铝粉爆炸猛度影响因素分析

2019-01-02关文玲董呈杰

关文玲,孙 浩,董呈杰

(天津理工大学环境科学与安全工程学院,天津 300384)

2009—2013年间,全国共发生粉尘爆炸事故37起,其中由金属引发20起(包括4起较大事故和3起重大事故)[1]。据统计,在我国现有的124个产业中有113个与铝相关,因此,研究铝粉爆炸性能,特别是明确各因素对爆炸后果的影响程度,对安全生产、运输、使用铝粉有重要的意义。

国内外研究人员针对粉尘爆炸机理、粉尘性质、粉尘爆炸后果及粉尘抑爆开展了众多研究[2]。黄丽媛等[3]以石松子粉作为研究材料、最小点火能作为结果指标,研究了粉尘质量浓度及点火延迟时间对指标结果的影响;章君等[4]利用镁铝合金粉研究了粉尘粒径及质量浓度对最小点火能的影响;马香香、谭汝媚等[5-6]分别利用铝粉、橡胶粉研究了粉尘质量浓度及点火延迟时间对爆炸性能的影响;Kris等[7]利用煤粉、玉米淀粉及铝粉进行了惰化实验,对碳酸氢钠、碳酸氢钾及碳酸钙的抑爆性能进行了研究;杜兵等[8]研究了煤粉热值、点火能量等因素对系统抑爆能力的影响;Calle、王林元等[9-10]分别利用木粉及镁铝合金粉研究了粒径及粉尘质量浓度对爆炸性能的影响;陈晓坤等[11]探讨了粉尘潮湿程度及初始点火能对爆炸猛度的影响;伍毅等[12]利用煤粉及铝粉研究了不同点火能对粉尘爆炸性能的影响,同时也对3种碳酸盐惰性物质的惰化性能进行了比较。可以看出,虽然对有关粉尘爆炸性的影响因素的研究较多,但对各因素在指标结果中所占重要程度的研究较少。

本文中采用正交试验的方法,以铝粉为实验介质,探究粉尘质量浓度、点火延迟时间、点火能量及惰性物质质量分数对粉尘爆炸猛度的影响,即通过改变实验条件,测定对应条件下粉尘最大爆炸压力及最大升压速率,从而得出影响因素对指标的重要程度,为后续的粉尘爆炸研究提供参考依据。

1 实验

1.1 装置

采用20 L球形爆炸测试系统作为实验装置。整套装置由微型计算机实现远程控制,设备主体由精密配气系统、测试系统和测试无线监控系统组成,数据通过与测试主体连接的无线传输模块及与计算机连接的无线接收模块进行传输,全过程自动进行,实验完成后自动绘制最大爆炸压力-反应持续时间曲线,并可从中读取最大爆炸压力Pm及最大爆炸升压速率(dp/dt)m。20 L球形爆炸测试系统示意图如图1所示。

图1 20 L球形爆炸测试系统Fig.1 20 L spherical explosion test system

1.2 方法

实验用惰性物质为碳酸钙,铝粉由天津希恩思生化科技有限公司生产。为了保证粉尘的爆炸性,实验前铝粉粒径过<75 μm筛,并置于50℃真空干燥箱中干燥24 h。

实验采用化学方式点火,根据实验需要制作能量为2、5、10 kJ的化学点火头。实验在15~25℃环境温度下展开。

1.3 正交试验方案

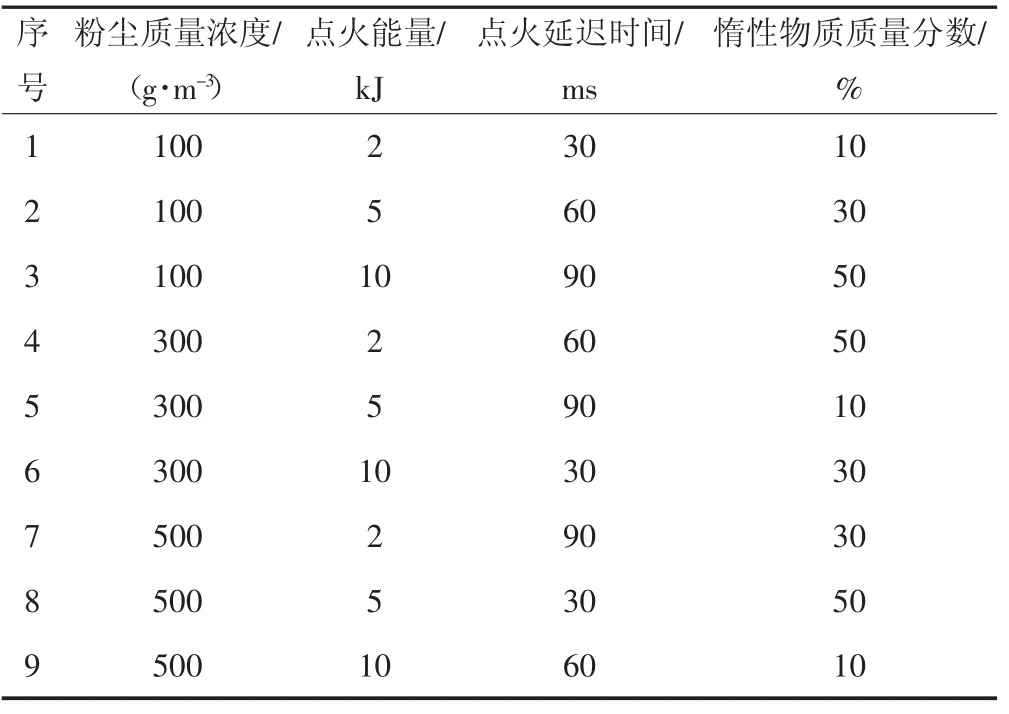

正交试验设定4个因素,即粉尘质量浓度、点火能量、点火延迟时间及惰性物质质量分数,每个因素对应设置3水平。根据因素及水平的设定,采用四因素三水平L9(34)正交表安排试验,试验方案如表1。

表1 正交试验方案Tab.1 Orthogonal experimental scheme

2 结果与讨论

2.1 最大爆炸压力-点火持续时间变化曲线

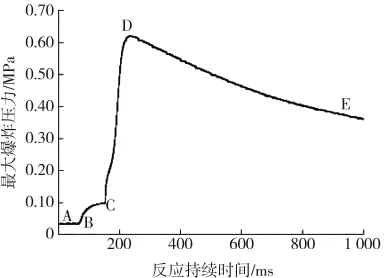

粉尘爆炸实验过程中,压力随时间变化主要经历3个阶段,分别为喷粉、压力上升及压力下降阶段,图2所示为质量浓度为300 g/m3的样品在5 kJ点火能量、90 ms点火延迟时间、惰性物质质量分数为10%的实验条件下得到的最大爆炸压力-反应持续时间变化曲线。

图2 最大爆炸压力-反应持续时间变化曲线Fig.2 The maximum explosion pressure-response duration curve

从图2可看出,AB段为仪器气动阀打开时间,不同型号设备对应的时间略有差别,本文中20 L爆炸球气动阀打开时间为60 ms;BC段为喷粉阶段,在气动阀打开后,粉尘仓内高压气流携带仓内粉尘迅速进入爆炸球内;CD为压力上升阶段,喷粉后在设定的点火延迟时间下粉尘发生爆炸,反应产生的能量大于散失能量,致使压力急剧上升并达到极值;DE段为压力下降阶段,在压力达到极值后,系统产生的能量逐渐减小,不足以维持反应继续进行,导致压力逐渐下降。

2.2 正交试验结果

为了保证实验的可重复性及精确性,每次实验均进行3次,最终结果取3次实验平均值,正交试验结果如表2所示。

表2 正交试验结果Tab.2 Results of orthogonal experiments

2.3 正交试验结果分析

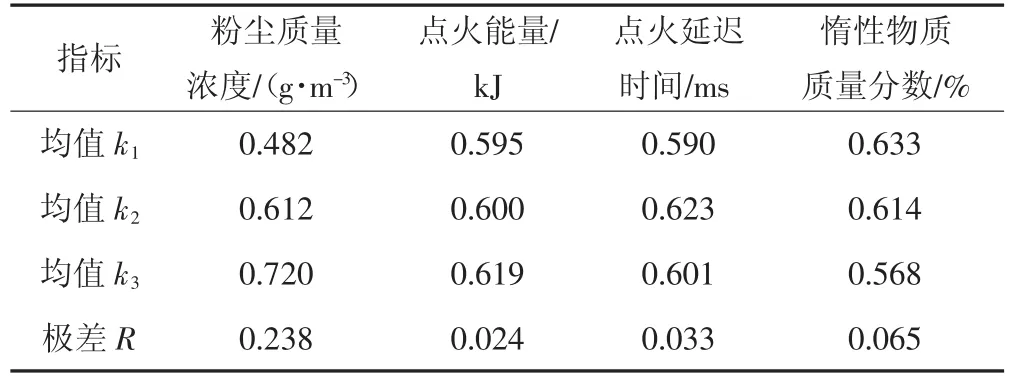

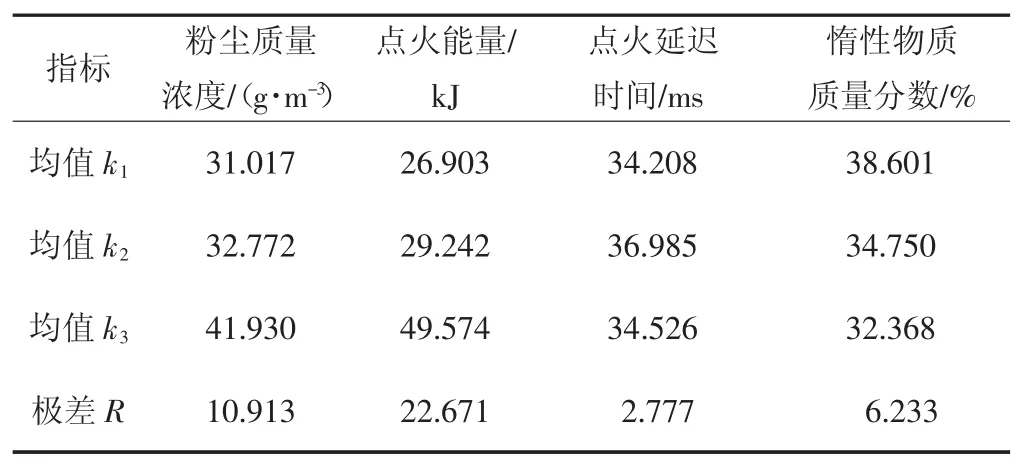

根据正交试验相关理论,极差值与因素的重要程度密切相关,极差大表示该因素对指标结果影响大,是实验过程需重点关注的主要因素。基于此,通过极差值来判定因素对结果的影响程度,从而确定研究因素中的主次关系。各因素极差(R)求解方法如下:首先将因素对应水平下实验结果值求和(K),其次将求和后各值取平均(k),最后将平均值中最大值与最小值做差。最大爆炸压力和升压速率时各因素极差分析如表3、4所示。

表3 最大爆炸压力时各因素极差分析Tab.3 Range analysis of factors under the maximum explosion pressure

由表3可以看出,对最大爆炸压力而言,粉尘质量浓度极差值最大,因素水平引起指标值增大或者减小的幅度最大;点火能量极差值最小,因素水平引起指标值增大或者减小的幅度最小;惰性物质质量分数及点火延迟时间极差值分别介于两者之间。综上,实验中各因素对结果的影响程度从高到低依次为粉尘质量浓度、惰性物质质量分数、点火延迟时间、点火能量。

表4 最大升压速率时各因素极差分析Tab.4 Range analysis at the maximum rate of pressure rise

从表4可知,对最大升压速率而言,点火能量极差最大,因素水平引起指标值增大或者减小的幅度最大;点火延迟时间极差最小,因素水平引起指标值增大或者减小的幅度最小;粉尘质量浓度、惰性物质质量分数极差值介于两者之间。综上,实验中各因素对结果的影响程度从高到低依次为点火能量、粉尘质量浓度、惰性物质质量分数、点火延迟时间。

由表3、4看出,结果指标随粉尘质量浓度增加均呈现不同程度的增大趋势,这得益于升高的粉尘质量浓度使得反应系统中接收能量、传递能量的粒子增多,粉尘间热量传输加快,进一步加剧粒子内挥发分的析出,挥发分参与反应后又会产生更多的能量,从而促进后续反应的进行。惰性介质碳酸钙在降低爆炸猛烈度方面有明显的作用,这得益于碳酸钙性质稳定,不易分解,在反应过程中不参与反应而充当冷源,在铝粉被点燃时,吸收反应过程中释放的热量,阻碍热量向反应前阵面传播,从而起到降低反应猛烈度的效果。点火能量对粉尘爆炸猛烈度有不同程度的影响,这是由于点火能增加,粉尘从系统中获得的能量增加,从而导致粉尘挥发性加强,产生的挥发分增多,参与反应的有效体积增大,使得反应速率增大,但对最大爆炸压力而言,点火能只作为反应的诱发因素,起引燃作用,颗粒被点燃后系统内反应物不再受点火能的制约,较高的初始点火能无法影响最大爆炸压力。粉尘最大爆炸压力及最大升压速率随点火延迟时间的增大均呈现先增大后减小趋势,这是因为点火延迟时间设置过短,粉尘在高压气流携带下从喷嘴喷出后,系统点火时粉尘的分散状态并未达到最佳,从而使得压力过小而不能准确反应爆炸性能,反之,过长的点火延迟时间又会加剧粉尘的沉降,同样会影响粉尘的分布,导致压力的下降[13-14]。

根据正交试验结果,选择粉尘质量浓度及惰性物质质量分数这2个因素对粉尘最大爆炸压力的影响展开研究;研究最大升压速率受外界条件的影响时,则选取粉尘质量浓度与点火能量这2个因素。

2.4 粉尘质量浓度和惰性物质质量分数对粉尘最大爆炸压力的影响

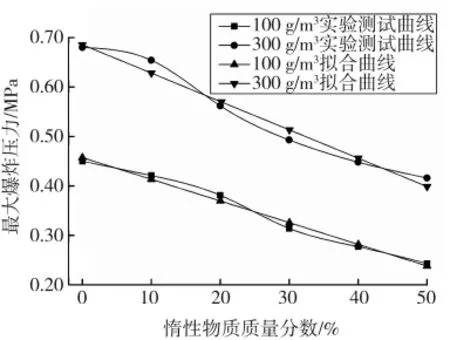

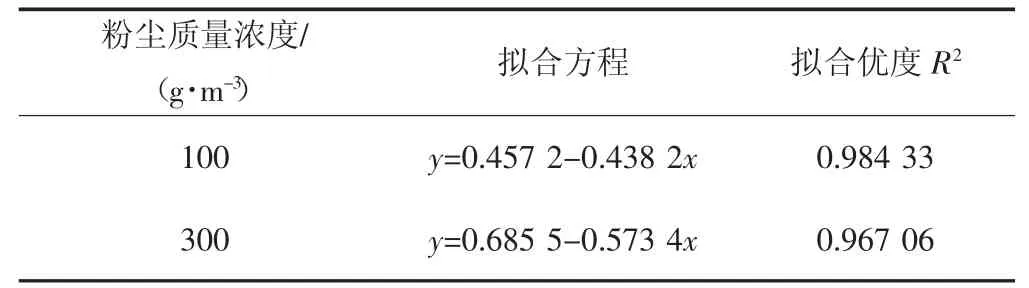

选取质量浓度为100、300 g/m3的粉尘,依次增加惰性物质质量分数,测定最大爆炸压力随惰性物质增加的关系,并将其变化曲线进行拟合,测试曲线及拟合曲线如图3所示,拟合函数如表5所示。

图3 最大爆炸压力-惰性物质质量分数关系图Fig.3 Relation between the maximum explosion pressure and inert material mass fraction

从图3可知,同一粉尘质量浓度下,最大爆炸压力与惰性物质质量分数成反比。惰性物质质量分数从0~50%变化过程中,质量分数为100 g/m3条件下最大爆炸压力下降45%;质量分数为300 g/m3条件下最大爆炸压力下降39%。在惰性物质质量分数从0~50%增加过程中,2种实验浓度下最大爆炸压力均呈线性趋势下降。

表5 最大爆炸压力下的拟合方程及方差分析Tab.5 Fitting equation and variance analysis under the maximum explosion pressure

由表5可知,碳酸钙抑爆效果与其添加量成正比,惰化机理为物理吸热,最大爆炸压力下降幅度与惰性物质增加程度线性相关。当碳酸钙、铝粉混合粉尘云发生爆炸时,碳酸钙粉末通过大量吸收反应放出的热量而使反应系统降温。在吸收反应热能及辐射能的同时,碳酸钙会覆盖于铝粉颗粒表面,使铝粉与氧化剂隔绝,一定程度上起到阻止热传导及热辐射的作用,使颗粒表面温度升高速率减缓,从而使燃爆窒息。随着惰性物质持续增加,反应系统内损失的热量也进一步增加,系统内温度不断降低,无法维持粉尘高效的反应,从而起到阻止反应进行,缓解铝粉爆炸危险性的目的[15]。

2.5 点火能量和粉尘质量浓度对粉尘最大升压速率的影响

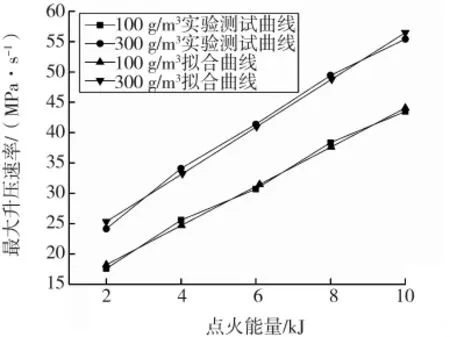

选取质量浓度为100、300 g/m3粉尘,分析最大升压速率与不同初始点火能的关系,并对其变化曲线进行拟合,测试曲线及拟合曲线如图4所示,拟合函数如表6所示。

图4 最大升压速率-点火能量关系图Fig.4 Relation between the maximum rate of pressure rise and ignition energy

从图4可知,在同一质量浓度下,系统最大升压速率与点火能成正比。点火能从2 kJ增大至10 kJ过程中,100 g/m3质量浓度条件下最大升压速率增加147%;300 g/m3质量浓度条件下最大升压速率增加129%。在点火能量增加过程中,2种实验浓度下最大升压速率均呈线性上升趋势。

表6 最大升压速率时的拟合方程及方差分析Tab.6 Fitting equation and variance analysis at the maximum rate of pressure rise

由表6可知,铝粉最大升压速率随点火能增加,呈线性趋势上升。原因如下:点火能增大使反应系统内有效点火体积增加,在热传导和热辐射的影响下,粉尘粒子表面可以更加迅速地获得能量,从而使反应更加迅速,进一步促进能量传播;增加点火能量,提高环境温度,加快粒子熔融和气化,增大粉尘析出效率[16-17]。

3 结论

1)利用正交试验相关理论分析可知,点火能量、惰性物质质量分数、点火延迟时间及粉尘浓度4个影响因素中,粉尘质量浓度对最大爆炸压力影响最大,点火能量对最大升压速率影响最大。

2)最大爆炸压力及最大升压速率与惰性物质质量分数成反比,惰性物质质量分数的增加对两者影响程度不同,最大爆炸压力的下降与惰性物质质量分数的增加线性相关。

3)最大爆炸压力及最大升压速率与点火能量成正比,最大升压速率上升与点火能增加线性相关。最大升压速率与粉尘爆炸指数密切相关,同时从实验结果可以看出,粉尘浓度对两者的影响程度明显强于本实验中其余3个因素,因此,工业生产、运输、使用铝粉过程中应重点控制工作场所中潜在点火源和粉尘质量浓度。