基于被动安全性能的汽车空调控制面板旋钮溃缩结构优化设计

2019-01-02靳炜

靳炜

基于被动安全性能的汽车空调控制面板旋钮溃缩结构优化设计

靳炜

(同济大学机械工程学院,上海 200092)

在某车型空调控制面板产品设计开发中,基于乘用车内部凸出物法GB1152中关于被动安全性能的要求,对凸出面板表面的旋钮进行溃缩结构分析,通过CAE仿真,结合实际注塑模具样件静态头碰测试的结果,分析和改进旋钮的结构模型,最终得到满足安全性法规要求的产品。

空调控制面板;被动安全性能;溃缩结构

前言

近年来,随着汽车行业不断发展,越来越多的家庭拥有汽车。人们除了关注汽车舒适性外,也越来越重视汽车驾驶的安全问题。汽车的安全性分为主动安全性和被动安全性。汽车主动安全性[1],是指汽车本身防止或减少在道路上发生交通事故的性能。汽车被动安全性[2],是指减少事故发生时乘员伤亡的能力。主要包括:结构吸能性、安全防护装置、内饰零件软化、安全玻璃等几方面。根据2012年国家统计局公布的数据,中国国产的汽车与国外生产汽车相比,与车相关的安全事故占到25%[3],

在汽车工业发达的国家中,他们投入了大量的人力、财力、物力进行汽车安全性的研究,并形成了国际典型的汽车技术安全法规,如欧洲经济委员会汽车法规ECE以及美国联邦机动车安全标准FMVSS[4]。2009年2月,欧洲推出了新版的新车安全评价体系Euro-NCAP[5],力求更科学、更接近实际的新车安全性评价规程。我国在1989年颁布了GB 11552 -1989轿车内部凸出物安全法规,目前版本为GB 11552-2009,为该标准第二次修订。

乘用车内部凸出物法规GB11552- 2009中对静态头部碰撞区域做了规定,在整车上,以三维假人座椅SgRP点作为转点,装置高度设置为736mm,通过旋转与仪表板接触求得头部碰撞边界[6]。

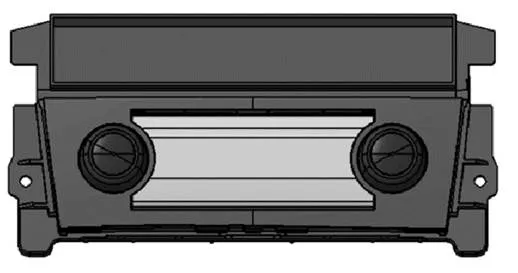

图1 仪表板头部碰撞区域

动态头部碰撞区域的确定,是以实车碰撞、滑车实验和模拟碰撞试验测定方法确定乘员与仪表接触区域作为头部碰撞基准区域。由于实车和滑车碰撞试验成本较高,目前国内整车厂大部分采用模拟碰撞实验法确定仪表板头部碰撞区域。

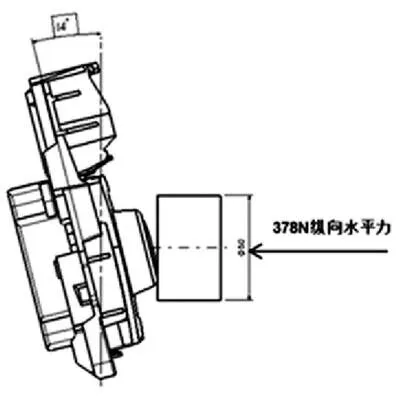

在GB11552- 2009乘用车内部凸出物法规中要求,用刚性材料制造的开关、拉钮等构件,按法规规定方法测量,当凸出物高出仪表板表面大9.5mm时,用直径不大于50mm的平端压头,施加378N纵向水平力,构件应能缩回仪表板或脱落。当缩回时,凸出高度应小于9.5mm。当脱落时,在原位置,留下凸出物高度不能超过9.5mm,且距离凸出部分顶点6.5mm处横截面积不应小于650mm[7]。

本文研究的空调控制面板位于仪表板的头部碰撞区域内,且旋钮凸出仪表板表面高度大于9.5mm,按照法规要求,旋钮必须设计溃缩结构。

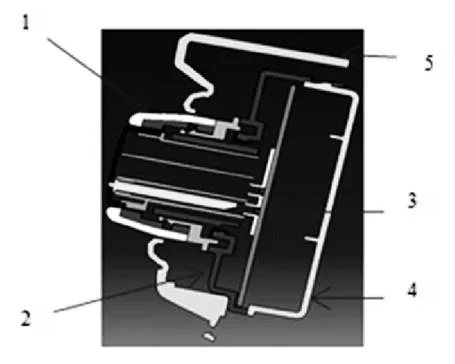

图2 汽车空调控制面板简化模型

1 旋钮溃缩结构设计

1.1 旋钮溃缩方案设计

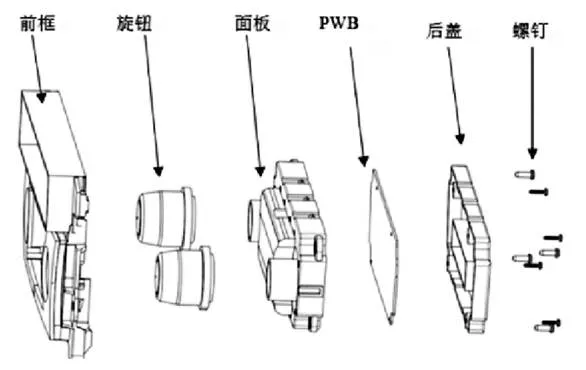

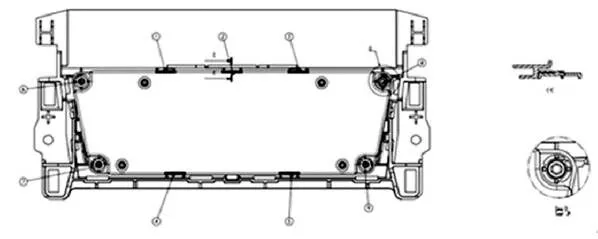

本文设计的旋钮采用空调控制器整体溃缩方案,控制器周边设计卡扣与面板配合,边角增加四个螺钉固定。其中卡扣在生产打螺钉起到面板装配预固定作用,将面板卡入前框后,在边角6-9位置(图4所示)打入四个M4x12的自攻螺钉将面板组件和前框锁紧。然后整个产品安装到仪表板预留位置和并通过螺钉固定在仪表板支架上。为了便于用户操作和满足眼椭圆视角要求,空调面板通常带有一定装车角度,即面板平面与垂直方向呈一定角度,如图5所示。

图3 空调控制面板组成

图4 面板组件与前框连接点

当面板旋钮受到静压作用力时,空调面板卡扣首先从前框卡座中脱出,其次旋钮受压侧螺钉固定孔加强筋断裂,实现溃缩。撞击力的传播路径为:1.旋钮→2.面板→3.PWB→4.后盖→5.前框。

图5 空调面板装车角度旋钮静压溃缩试验模型

图6 旋钮截面构成

1.2 旋钮溃缩的静态应力和应变过程

在材料力学[8]中,对于所研究的构件来说,当载荷随时间变化极缓慢或不变化的载荷,称为静载荷。其特征是在加载过程中,构件的加速度很小,可以忽略不计。在外力作用下,材料内部会产生相互作用的内力。在截面上一点处内力分布的集度,称为应力。物体受外力作用或环境温度变化时,物体内各质点的坐标会发生改变,这种坐标位置的改变量称为位移。构件中由静载荷引起的应力和位移变化,称为静态应力和静态位移。

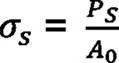

旋钮凸出物使用直径不大于50mm的平端压头施加378 N纵向力属于静载荷问题。参考文献[9]中介绍,塑料材料在静载荷外力作用下拉伸变形时,其应力-应变过程可以分为弹性变形、塑性变形和断裂三个阶段。曲线起始部分,图中的OA段,为弹性变形阶段,此时应力很低,材料的变形量也很小,弹性变形是一种可逆的变形。当材料变形受外力作用增加后超过弹性极限后,就进入塑性变形阶段,图7中A点以后为塑性变形阶段。A点为屈服点,对应的应力和应变为屈服应力和屈服应变,AB 段叫应变软化,BC 段颈缩阶段,CD 段取向硬化,D点发生断裂。以屈服应力作为聚合物材料的屈服强度,表示为s。

式(1)中 Ps表示材料的屈服载荷,A0表示试样标距部分原始截面积。

本文中模型中的材料主要参数见表1,表中E为弹性模量,其代表材料对弹性变形的抵抗能力。对于产品设计要求刚度高的结构件,应该选择弹性模量比较大的材料,表示材料密度。

表1 材料模型主要参数

2 旋钮静态头碰CAE分析

2.1 仿真计算方法

本文仿真优化分析主要使用Abaqus软件,在Abaqus软件进行静态进行分析过程中通常忽略惯性和与时间相关的材料影响(如溶胀、黏弹性、黏塑性、蠕变等),但是考虑相关的超弹性材料的滞回和率相关的塑性行为,静态应力可以是线性的也可以是非线性的。线性静态分析适用于指定载荷工况和合适的边界约束条件的状况。非线性静态分析适用于材料非线性或摩擦和接触的边界条件非线性,在分析时必须考虑的状况。如果能够预见在分析步中存在几何非线性行为,应当使用大变形公式[10]。参考文献[11],在静态拉伸中,使用均匀形变假设中的真应变公式估算最大塑性应变公式为:

式中εpmax为最大塑性形变,lmax为位移载荷曲线中材料破坏前的最大位移,l0为测试样件标距。

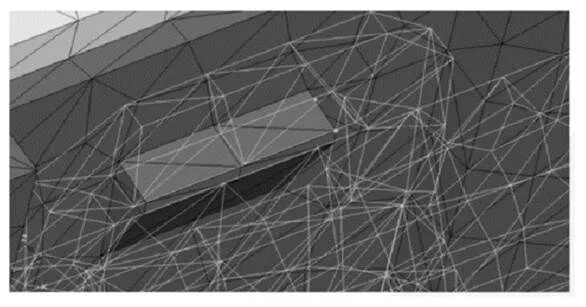

2.1 CAE模型的建立

首先在Catia软件中建立空调控制面板3D结构模型,然后将数据转换为stp格式导入仿真分析软件进行旋钮静态头碰溃缩试验分析,产品结构件材料均为塑料材料,按照实际尺寸进行网格划分。边界条件的定义水平方向施加378N作用力。

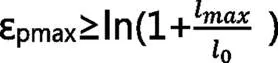

2.2 分析流程

旋钮产品仿真优化分析流程如下:

图8

2.3 CAE仿真结果与物理试验结果对比

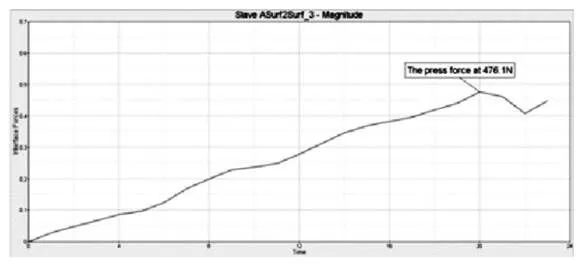

在完成旋钮溃缩结构初步模型后,对旋钮静压头部碰撞进行第一轮仿真分析,仿真结果纵坐标为旋钮作用力,横坐标为旋钮溃缩位移,分析旋钮溃缩凸出高度大于9.5mm时作用力为476.1N,超出乘用车凸出物法规规定的要求。

图9 旋钮静压溃缩第一轮仿真结果

在产品开发时,由于实际产品和设计模型往往存在一定的差异,没有继续进行仿真优化分析。在产品第一次试模后,用样品组装后进行旋钮静压溃缩物理试验,并与第一轮CAE仿真结果进行比较。实际测试用夹具固定模拟在装车角度条件下,旋钮溃缩到仪表板9.5mm以下时所需的最大压力,测试旋钮溃缩需要的纵向水平力为396.4N,也超出了法规中规定的378N。通过对比CAE分析和实际测试发现,溃缩力两者存在约20%的误差。

2.4 试验结果差异原因分析

通过对比第一阶段样品和CAE模型,发现面板卡扣配合量与模型存在一定差异,原因是CAE分析时未考虑产品注塑变形因素,导致仿真分析结果与实际静压测试存在明显差异。在模型中的单向搭接量为1.08mm,而样件实际卡扣由于注塑变形只有0.43mm。

图10 模型中卡扣搭接图

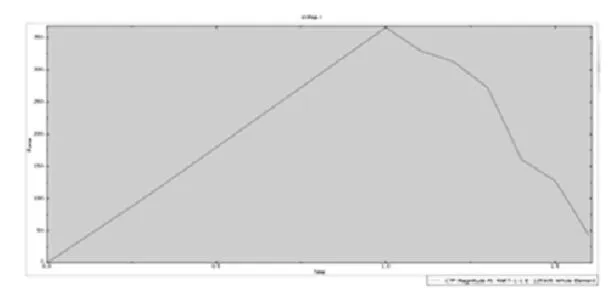

针对产品注塑变形因素,将面板塑胶件变形量加载到CAE分析模型中,以提高仿真精度。调整后的旋钮溃缩仿真分析数值为417.3NN,与实际试验结果偏差为5%,在CAE分析正常误差内。

3 旋钮溃缩结构优化设计

3.1 旋钮溃缩结构改进方案

由于产品实际测试旋钮溃缩力仍然超出乘用车凸出物法规规定的要求,需要对旋钮溃缩结构进行进一步优化。

旋钮溃缩结构改进分析分为以下几个步骤完成:

a.如CAE仿真结果距离法规的规定要求过大,应首先在CAE模型中进行简单的概念优化,寻找优化方向。

b.根据CAE概念优化模型,在3D设计中对产品结构进行相应优化。

c.对改进的结构模型进一步验证,验证是否正确。

按照以上步骤,首先分析螺钉固定孔加强筋对旋钮溃缩的影响,对面板四个螺钉固定孔加强筋做了弱化处理,在其他条件不变时分别分析加强筋厚度为1.5mm,1.3mm和1.2 mm旋钮溃缩力的变化。

在CAE分析中发现面板卡扣和前框卡座刚性很强,施压静压作用力变形较小,较难脱出。针对此问题,将面板卡扣与卡座配合面改成大圆角弧面,有利于静压时卡扣变形,从卡座中脱出。

3.2 旋钮溃缩力与产品机械强度之间的矛盾

空调控制面板属于汽车中控面板一部分,汽车中控面板一般都要求做机械振动耐久试验来考察产品机械强度。通常使用夹具将产品按照实际装车位置和角度固定,在车身坐标X、Y、Z三个不同方向上施加一定变化频率的加速度载荷进行试验。产品机械强度越好,其耐机械振动冲击的性能就越好。而机械强度越好的产品,溃缩力也较大,其在静态头碰时溃缩效果则越差。在设计时,需要平衡好同时满足产品溃缩力和机械强度之间的矛盾,结合仿真分析,找到合适的产品设计方案。

图11 空调面板整体应力图

图12 旋钮静态仿真溃缩力和位移曲线

3.3 优化后的产品验证

将优化好的产品模型,减去产品注塑变形量,分别进行静态头部碰撞仿真和机械振动耐久分析,结果显示改进后的模型符合乘用车内部凸出物法规要求。产品结构也满足客户机械振动冲击强度的要求。

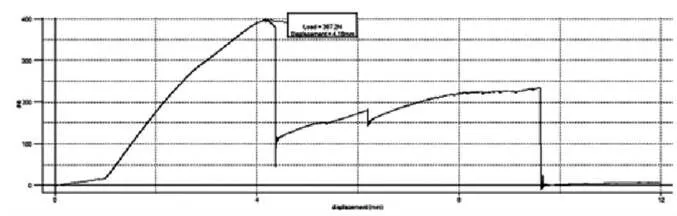

图13 旋钮静压溃缩测试

图14 旋钮静压溃缩力和位移曲线

产品通过实际物理静压头部碰撞试验和机械振动耐久测试,试验结果旋钮溃缩力和CAE仿真结果基本一致。

4 结论

通过对某项目汽车空调控制面板旋钮静态头部碰撞出现的问题进行分析,将物理试验与CAE分析进行对比修正CAE仿真模型,并对影响静态头部碰撞的因素不同水平进行仿真分析,再进行产品结构优化设计,最终得到满足技术要求的设计方案。为汽车空调控制面板旋钮溃缩结构开发提供了一种可借鉴的方法和思路。

[1] 汽车百科全书编纂委员会.汽车百科全书[M].北京:中国大百科全书出版社,2010.

[2] 被动安全:可溃缩的头枕,转向柱和踏板.腾讯汽车http://auto.qq. com/a/20101122/000236_3.htm.

[3] 赵新勇:国内与车相关安全事故比例已达25%.腾讯汽车http:// auto.qq.com/a/20130908/003261.htm.

[4] 司康.国内外安全法规对比分析及发展动向[J].商用汽车杂志, 2006(9).

[5] European New Car Assessment Program Pedestriantest Protocol [S]. Version 7.0 March 2013.

[6] 轿车内部凸出物试验方法[J].汽车工程师.2010(3):42-46.

[7] GB 11552-2009,乘用车内部凸出物[S].北京:中国标准出版社, 2010.

[8] 季顺迎主编.材料力学[M].北京.科学出版社,2013.1.

[9] 何曼君,张红东,陈维孝.高分子物理学[M].上海.复旦大学出版社.2007.3.

[10] 王鹰宇.Abaqus分析用户手册[M].分析卷.北京:机械工业出版社, 2017.2.

[11] 何业磊.汽车仪表板材料与头部碰撞模拟分析[D].大连.大连理工大学. 2013.

Climate Control Panel Knob retract structure Optimization basing on passive safety Performance

Jin Wei

( School of Mechanical Engineering Tongji University, Shanghai 200092 )

Basing on car internal projections requirements in the regulations GB1152, analysis the retract knob structure of climate control panel in the actual project, contrast the static head impact CAE simulation and practical engineering samples results, seek the reason why the simulation and actual test have deviation, then revise the knob retract structure finite element model. And finally get the engineering sample which meet the technical development requirements.

Climate control panel; Passive safety; Retract structure

TH184

B

1671-7988(2018)24-181-04

TH184

B

1671-7988(2018)24-181-04

靳炜,机械工程在读硕士,中级工程师,主要研究方向:汽车中控面板产品开发与设计。

10.16638/j.cnki.1671-7988.2018.24.065