热熔挤出技术制备药物共晶的研究进展

2018-12-28包玉胜郭彦飞袁晓莉

包玉胜,郭彦飞,马 冲,陶 莉,袁晓莉

(南京海融医药科技股份有限公司,江苏南京 211100)

制药科学家目前正面临着一个难题:药物分子的数量越来越少,性质也不理想如溶解性差,以及缺乏可接受的物理和化学稳定性。因此,科学家在制药方面做出了重大的努力,一直专注于发现改善这些性能的可替换的固体形式和/或配方。作为这些努力的一部分,共晶已被证实是可行的可选的固体形式,在某些情况下,这可以提高开发候选物的成药性[1-2]。

分形维数越接近于3,孔隙结构的复杂程度越高,孔隙连通性越差,非均质性越强。样品YT-1-2与样品YT-2-1及样品 YT-8-2取自义棠矿内F7断层东北侧,样品YT-7-1,样品YT-8-1取自义棠矿内F7断层西南侧,可以发现取自东北侧的灰岩样品分形维数值要比西南侧样品更接近于3,因而可以推断义棠矿F7断层东北侧灰岩孔隙复杂程度更高。这是由于F7断层为一导水断层,太原组之下的奥陶系灰岩中含有大量的地下水通过F7断层导入,地下水对西南侧灰岩产生溶蚀作用。

药物共晶是药物活性成分(active pharmaceutical ingredient,API)与共晶试剂(cocrystal former,CCF)通过分子间作用力(如氢键)而形成的一种新晶型。这种共晶可以改变API的物理化学性质,包括溶出速率,固有溶解度,熔点,吸湿性,可压缩性,堆积密度和脆性等[3-4]。目前成功销售的共晶药物有伊格列净脯氨酸片(Suglat,安斯泰来,日本)和沙库巴曲缬沙坦钠片(ENTRESTO,诺华,美国)[2]。ENTRESTO在中国也获得批准上市,其组合物专利在国内已被无效,但是共晶专利在国内还是有效的。国内有企业为了规避该共晶专利,做成了沙库巴曲和Exp3174(阿利沙坦活性分子)的共晶。

药物共晶的制备方法依据制备时各个组分的形态分为两类:溶液合成法和固体合成法[5]。溶液合成法包括浆料转化、溶剂蒸发、冷却结晶和沉淀法等。固体合成法是基于机械化学,利用室温或低温研磨,聚合物辅助研磨和高剪切造粒,包括升华法、熔融法和研磨法等。溶液合成法是最主要的技术,但是作为溶液结晶的一部分,从最终产品中干燥溶剂是必需的,使用溶剂也容易形成溶剂合物。而采取热熔挤出(Hot Melt Extrusion,HME)技术的固体合成法则不需要使用溶剂,且易于放大。

HME是塑料和聚合物工业中应用最广泛的加工技术。它是1930年在塑料工业中引入的,它在制药工业中的应用开始于上世纪70年代。HME广泛应用于各种药物制剂过程,包括颗粒、微丸、缓释片的制备,经皮和经黏膜的药物传递系统的制备,无定形固体分散体和植入剂的制备等等。然而,它用于机械化学共晶体合成,直到最近几年才受到关注。HME是一个在高温下获得恒定的螺杆速度,将物料从模具挤出以获得均匀的颗粒或条状物的连续过程。HME提供的高效混合和紧密的物料剪切可以改善API和CCF之间的表面接触和促进共晶的形成,且不使用溶剂[2]。

本文从药物共晶的种类、制备的工艺、过程分析及技术优势这几个方面综述了热熔挤出技术制备药物共晶的研究进展。

1 热熔挤出技术制备的药物共晶

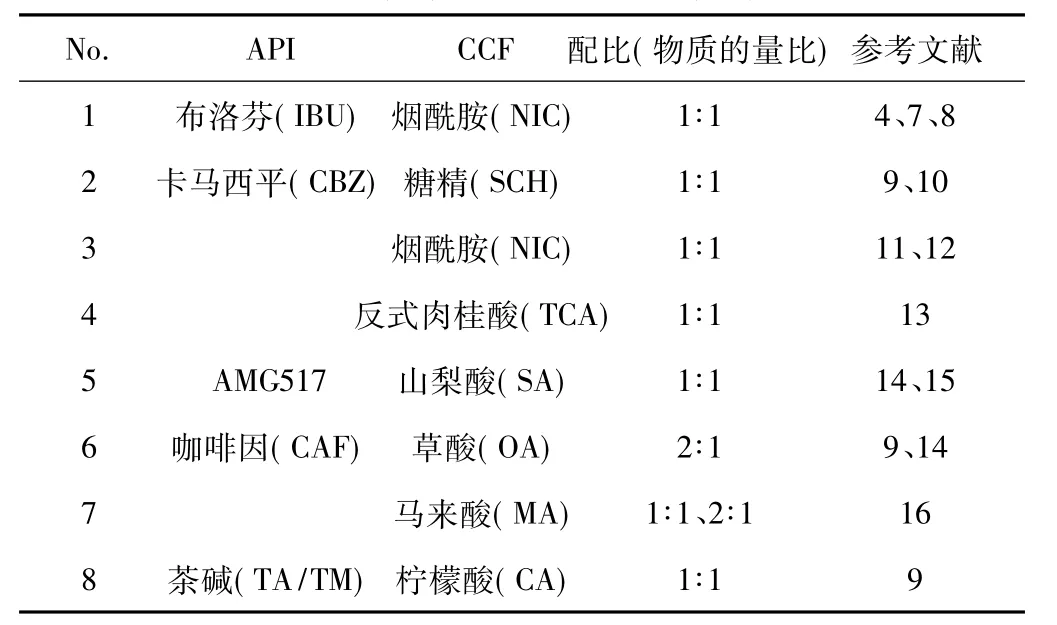

一般来说,共晶中的药物活性成分是结构刚性较强和对称性较高以及相对分子质量较低且含有质子的良给体或受体的化合物分子,而共晶试剂多是药用辅料、维生素、氨基酸及食品添加剂等,当共晶试剂的分子结构和极性与药物活性成分相似时,则比较容易形成共晶。目前,研究较多的共晶有酰胺类药物共晶、羧酸类药物共晶、醇酚类药物共晶、杂环类药物的共晶等[6]。而采取热熔挤出技术制备的共晶报道有近10种,见表1。

铁丝人想要的黄金岛,是不会出现了。先不论拿黄金造岛的可行性,单说所需要的黄金……即便集齐了地球上所有被开采出来的黄金,大概也只能填满一个大点的游泳池……

表1 热熔挤出技术制备的药物共晶

热熔挤出工艺中的喂料速度和螺杆转速决定了反应物在机筒中的填充水平,而填充水平又决定了反应物在机筒中的滞留时间(反应时间)[18]。因此喂料速度和螺杆转速也是影响共晶生成的主要因素。喂料速度和螺杆转速往往又是相互关联的一组参数,喂料速度加快,螺杆速度不够,则会来不及输送反应物,反应物会在喂料口处发生堆积;反之螺杆转速加快,喂料速度偏低,则反应物在机筒中填充度小,会长时间滞留在机筒中,不仅影响共晶的收率,也容易破坏反应物的稳定性。因此选择合适的喂料速度和螺杆转速有助于共晶的连续生成。

图1 布洛芬-烟酰胺共晶

图2 卡马西平-糖精共晶

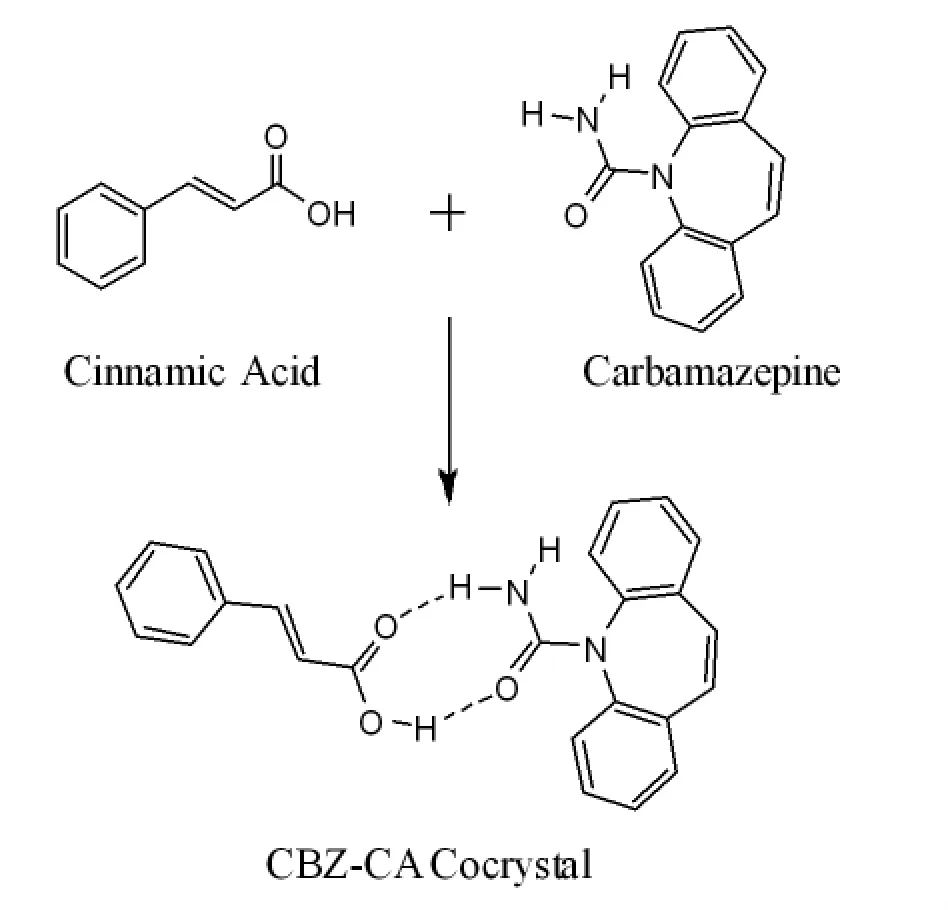

图3 卡马西平-肉桂酸共晶

2 制备药物共晶的热熔挤出工艺

热熔挤出工艺制备共晶药物,除了上述一般性的生产工艺之外,还有研究者提出了基质辅助共结晶是生产高质量共晶体的有效方法。Kevin等人同时将API和CCF掺入具有配方含义的功能基质材料中,能够得到高质量的药物共晶。通过三种组分的熔融挤出制备的CBZ-NCT/Soluplus MAC产物,DSC,FTIR和PXRD定性和定量分析显示共晶比例等同于CBZNCT标准共晶和Soluplus的物理混合物。尽管CBZ-NCT共晶在与水接触形成游离的CBZ二水合物的倾向很高,但将共晶嵌入20%(w/w)的Soluplus中大大提高了其体外溶出的速率和程度。该方法制备药物共晶是无溶剂的,可扩展的,并且适合于连续生产,在基于共晶的药物产品的商业生产中具有很大的应用潜力[11]。

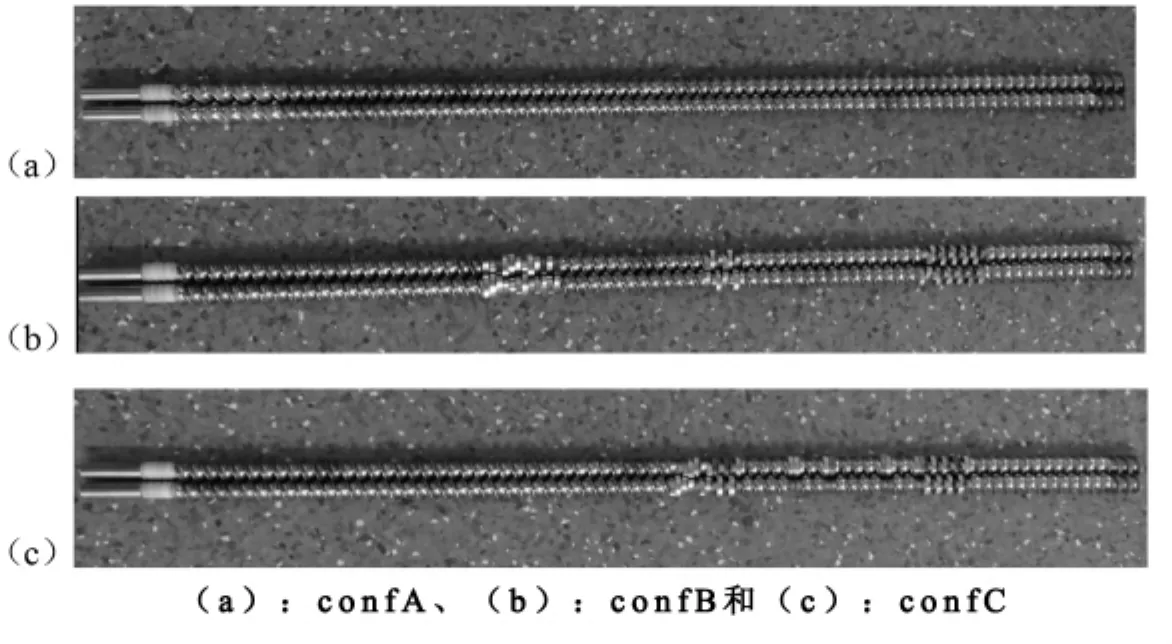

Medina等人在咖啡因-草酸共晶和AMG517-山梨酸共晶制备中发现,如果螺杆只有输送螺纹块而没有混合的螺纹块,则不能生成共晶,而含有混合螺纹块可以产生高度混合力,充而得以生成共晶[14]。Dhumal等人在布洛芬-烟酰胺共晶制备中使用了三种螺杆设计(confA、confB和confC,如图4),无论在什么样的挤出温度和螺杆转速下生成的共晶形成的程度都是confC表现出明显的优势,因为confC螺纹块设计混合强度更高[7]。

2.1 螺杆设计

热熔挤出制备药物共晶的文献中多采用赛默飞的仪器[7-8,11-14,16],以双螺杆型挤出机居多,Moradiya 等人在制备卡马西平-反式肉桂酸共晶中报道双螺杆(Twin scrw extrusion,TSE)的设计比单螺杆(Single scrw extrusion,SSE)的设计制备的共晶中卡马西平的溶出速率更快[13]。螺杆的长径比又以40∶1居多,每根螺杆的构造由不同几何结构的螺纹块组合而成,螺纹块的几何结构不同可以发挥输送、混合、啮合、剪切等不同作用。通过设计螺纹块的组合可以对药物活性成分和共晶试剂产生不同的作用力。

图4 三种螺杆结构设计

以上问题,究其原因,主要在于: 第一,学科人才储备不足。受学科地位和资源配置的影响,我们这个学科体量小,人才培养未能形成相对完善的体系、类型和层级。尤其是,高端人才匮乏,学科人才流失严重,既影响人才培养的规模数量,又无法保障质量。而且环环相扣,恶性循环。

2.2 喂料速度和螺杆转速

共晶本质上是一种超分子自组装系统,是热力学、动力学、分子识别的平衡结果。在分子自组装过程中,分子间的相互作用以及空间效应影响超分子网络的形成,而超分子网络又直接影响了晶体的构成。在共晶体系内,不同分子间的相互作用主要有氢键、π-π堆积作用、范德华力和卤键等。氢键是共晶形成中最重要的作用力。目前发现的药物共晶大多是在氢键的作用下形成的[17],例如布洛芬-烟酰胺共晶、卡马西平-糖精共晶、卡马西平-肉桂酸共晶的共晶形成过程,见图1~3。

综上所述,PES联合Kegal法盆底肌肉训练对产后PFD症状改善、盆底肌力恢复及生活质量提高均有益,值得临床推广。

例2 (武汉中考)如图4,点P是直线l:y=-2x-2上的点,过P的另一条直线l′交抛物线y=x2于A、B两点,设直线l交y轴于点C,若△AOB的外心在AB上,且∠BPC=∠OCP,求点P的坐标.

2.3 挤出温度

挤出温度,也是热熔挤出工艺的主要参数,挤出温度的设定更多的是一种温度的控制,而不仅是通过加热来提供需要的热能。挤出温度决定了反应物在机筒中的受热温度,有加热和冷却双重作用。温度过低,不能打破反应物的能垒而不能产生共晶;温度过高,容易引起反应物的炭化,有时反而升高挤出时的扭矩。

FDA现在鼓励制药行业的过程创新,通过采用质量设计(QbD)和过程分析技术(PAT)来更好地理解工艺过程。因此,制药业正在与设备制造商、分析科学专家和工艺工程师合作,通过流程分析功能实现现有流程和新流程。过程分析仪器是PAT框架的重要组成部分。不同的PAT分析仪在晶化领域有应用,例如用紫外可见、近红外和拉曼光谱技术监测聚合物熔体中API含量[8]。热熔挤出工艺制备共晶药物包含大量的工艺变量的挑战,例如上面提到的挤出机螺杆几何形状、进料速率和螺杆转速,挤出温度等,所有这些都会显著影响挤出过程中遇到的产品质量和条件。因此,必须仔细选择过程分析模式,以便了解这些变量对产品质量的影响,特别是在转化为共晶的程度方面。

Medina等人选择赛默飞的LAB16双螺杆挤出机,在75℃,喂料速度5%,螺杆转速100r/min时制备得到了咖啡因-草酸共晶,在115℃,喂料速度5%,螺杆转速25r/min时制备得到了AMG517-山梨酸共晶[14]。Dhumal等人在布洛芬-烟酰胺共晶体系制备时,在相同的螺杆设计和挤出温度的前提下,同样是0.2kg/h的喂料速度,分别采取20、30、40r/min的螺杆转速,低转速则表现出更多的共晶生成程度[7]。

图5 Kulkarni等人挤出温度/螺杆转速影响共晶形成程度的研究

热熔挤出工艺制备药物共晶,是采用机械化学技术,将固体或者半固体反应物喂入热熔挤出机中,使用并排旋转的两根螺杆,相互啮合研磨,使得反应物混合在一起,迫使它们在受限的空间中被加热、剪切、压缩等,最终导致反应的发生的工艺。结合热熔挤出设备的结构特点和共晶反应的条件,热熔挤出工艺参数的选择十分重要。总的来说主要包括双螺杆的几何结构设计,喂料速度和螺杆转速,挤出温度等关键参数。

3 过程分析技术(PAT)

Dhumal等人在制备布洛芬-烟酰胺共晶时,在相同的螺杆设计和喂料速度/螺杆转速前提下,挤出温度越高,共晶生成程度越高,尤其是当挤出温度最低的70℃,几乎看不到有共晶生成,得出布洛芬-烟酰胺共晶要求挤出温度最好大于90℃的结论[7]。Daurio等人在制备烟酰胺-反式肉桂酸共晶时,在75r/min的螺杆转速下,分别尝试了80,90,100,and 110℃的挤出温度,发现在110℃的挤出温度下,共晶生成浓度最大,而挤出温度提高到120℃时,虽然同样能得到共晶产物,但同时也观察到较高的挤出扭矩,从而放弃了120℃的挤出温度[9]。Moradiya等人在制备卡马西平-糖精共晶时,发现共晶药物的溶出速率为135℃ >120℃ >140℃。经研究发现是共晶的浓度影响了它们的溶解行为,对于140℃挤出物,其共晶浓度反而是低的,因为无定形晶型含量增加,卡马西平无定形晶型溶解仅略高于原型药物。最后证实优化的135℃共晶具有最佳质量。因此,卡马西平 - 糖精共晶最佳挤出温度选择 135℃[10]。Kulkarni等人在制备咖啡因-马来酸共晶中,当两者物质的量比为1∶1时挤出温度需要100℃,当两者物质的量比为2∶1时挤出温度需要110 ℃[16],见图5。

10年成就令人振奋,未来发展充满生机。我们将坚持以科学发展观为统领,大力实施“水利安徽”战略,构建完善“四个水利”,加快建设“五大体系”,到2020年初步实现水利现代化,使水利成为保护人民群众生命财产的安全屏障,成为农业丰收和粮食安全的根本命脉,成为民生改善的重要基础,成为生态安全的源头保障,成为建设美好安徽的坚实支撑。

Moradiya等人使用在线的近红外(NIR)检测技术,将光纤NIR探头安装在挤出机机筒的三个不同区域,用于在线监控,得出共晶是沿着三个混合区域逐渐生成的,同时通过在线监控的方式得到了最优的卡马西平-糖精共晶产品[10]。Kelly等人制备布洛芬-烟酰胺共晶时使用置于挤出机机筒中的高温探针的NIR光谱实时监控共晶的形成,同时在线检测共晶的纯度并和PXRD离线的结果进行对比,显示NIR作为双螺杆挤出过程中监测共晶形成的实时技术的潜力[8]。Daurio等人使用开发了高混合螺杆设计的TSE制备AMG 517-山梨酸共晶的放大工艺。证明了挤出机中的混合对于共晶形成是最关键的,而进料速率和螺杆速度对共晶转化仅具有中等影响,且挤出机中共晶形成的机理不是由共晶形成介导的,但是,需要高于100℃的温度以确保完全转化为共晶[15]。

4 热熔挤出技术制备共晶药物的优势

Daurio等人已经证明了热熔挤出技术可以连续生产四种模型共晶体系。发现混合和温度的存在是影响挤出加工过程中共晶形成的关键参数,而双螺杆挤出提供组分的高效混合和紧密包裹,这反过来导致组分之间的表面接触得到改善,从而促进共晶形成而不使用溶剂。与其他机械混合程序不同,TSE是一个连续的过程,并且具有实用的可扩展性。挤出可以被认为是用于制造共晶体的有效,可扩展和环境友好的方法,其为溶液结晶方法提供了可行的替代方案[9]。

在Moradiya等人的研究中,通过SSE或TSE处理连续制造CBZ-TCA的共晶体。发现机筒温度和螺杆类型影响所产生的共晶的质量。发现与单螺杆挤出加工和溶剂结晶方法相比,双螺杆挤出加工产生的晶体具有更快的溶解速率。在线NIR分析显示在三个挤出区域中通过形成氢键逐渐形成共晶。在加速条件下,共晶体在六个月内稳定。总之,HME是一种强大的连续工艺,用于制造高质量,稳定的药物共晶,促进药物 -构象异构体的相互作用[13]。

在Liu等人的研究中,共晶的原位形成被证明是制备用于热敏性和水溶性差的药物的化学稳定的固体分散体的有效方法。HME在显著低于药物熔点的加工温度下成功地制备了无定形CBZ-NIC-聚合物固体分散体。此外,CBZ在20分钟内完全从固体分散体中释放出来,并且溶解改善几乎不依赖于聚合物基质。挤出温度范围也可通过选择不同的共成型剂来调节[12]。

Shu Li等人通过应用Flory-Huggins理论构建了热力学相图,用于确定热熔挤出法制备布洛芬-烟酰胺共晶的加工温度,在该温度下共晶产率可以是热力学上有利的。而螺杆轮廓实验已经表明螺杆几何形状改性也可用于改变共晶产率。通过选择最佳加工温度和仔细选择挤出机螺杆设计,他们在基质载体存在下获得了约60%的共晶产率。值得注意的是,这种转化率是在台式实验室规模的挤出混合机上实现的。通过使用更大的加工设备,可以在整个机筒的温度设定和螺杆轮廓方面提供更大的灵活性。这可以允许改进控制并因此在放大期间进一步提高共晶的产率[19]。