溴化SBS合成工艺研究开发

2018-12-28张国强宗先庆孙美玲李学波

张国强,宗先庆,孙美玲,孙 杰,李学波

(山东日兴新材料股份有限公司研发中心,山东潍坊 262725)

关注生命与健康是文明社会的发展主流,绿色与环保是当前世界工业的发展趋势。溴系阻燃剂在阻燃剂及阻燃材料产业占据市场主导地位并将长期继续保持。溴系深加工产品应用广泛,品种众多,已成为精细化工领域的重要分支,但目前大部分企业正处于技术和产品急需升级换代的关键阶段。溴系阻燃剂具良好性价比和优异阻燃性能,多年来在阻燃材料产业中占据市场主导地位并将长期继续保持,但部分溴系阻燃剂在使用过程中出现的环境问题也成为社会关注焦点。六溴环十二烷(HBCD)是目前强制阻燃建筑外墙保温材料最合适的阻燃剂,但因具有生物累积毒性而被联合国环保署列出禁用期限,今年已在美国、日本等国开始实施,我国将于2020年退出市场,因此研发并产业化HBCD替代品迫在眉睫,本项目开发的溴化SBS将成为HBCD的良好替代品,意义重大。

1 实验内容

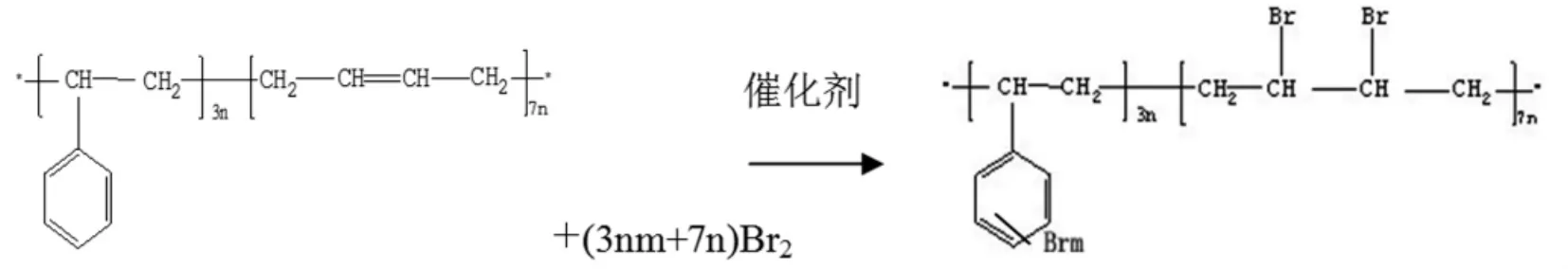

1.1 反应原理

合成过程中首先在丁苯橡胶的双键上打开上两个溴原子,同时在催化剂的催化下在苯环进一步催化加溴,提高产品的阻燃效果,最后通过碱洗、中和、闪蒸析出,制出溴化丁二烯共聚物成品。

1.2 试验方法

选用型号为SBS-4303的丁苯橡胶作为反应原料,在反应釜中溶解到二氯甲烷和甲醇体积比为3.5∶1的混合溶剂中。

将质量比为溴素∶四乙基溴化铵∶丁苯橡胶为8∶6∶3的溴素和四乙基溴化铵按比例加入到水中混合反应制备三溴化四乙基铵固体。将三溴化四乙基铵溶解到二氯甲烷和甲醇按比例配制的混合溶剂中。

将反应釜的的温度控制在10℃,将上述的三溴化四乙基铵混合溶液滴加到反应釜中,使其缓慢的和SBS-4303发生反应。滴加结束保温反应3h,后加入丁苯橡胶质量2%的四氯化锡催化反应,慢慢升温到39℃,继续保温反应10 h。

反应结束后,蒸馏釜中加入足量的水,同时按照水质量的3%加入TXP-10分散乳化剂使其完全溶解,将釜的温度提升到90℃。搅拌下将反应结束的溶液慢慢滴加到提取釜中,滴加过程中产品析出的同时,反应溶剂同时从釜中蒸出,冷却回收后循环使用。析出的产品通过离心、干燥、化验后,按照1.5%的比例加入马来酸二丁基锡对产品进行处理提高产品的热稳定性,最后对产品进行包装。离心液循环套用。

2 结果与讨论

2.1 原料的选择

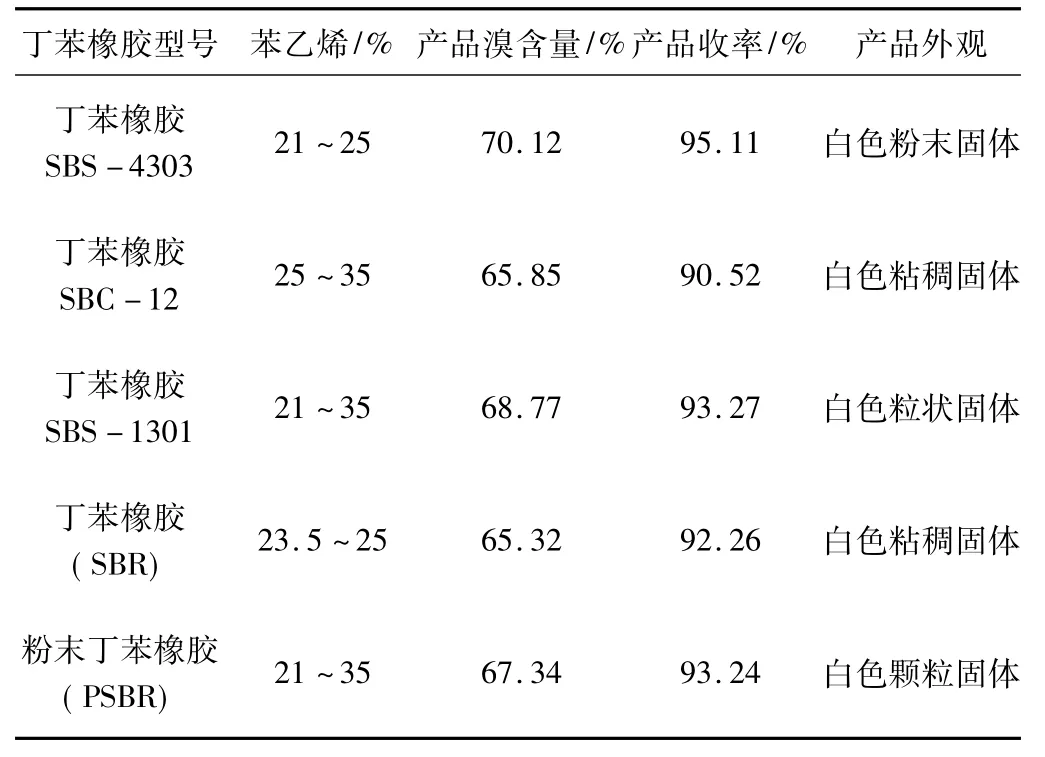

2.1.1 丁二烯/乙烯基芳香共聚物的选择

市场现售的丁二烯/乙烯基芳香共聚物简称丁苯橡胶,是最大的通用合成橡胶品种,也是最早实现工业化生产的橡胶之一。它是丁二烯与苯乙烯的无规共聚物。本产品为了达到最好的阻燃效果,选择的原料应使得丁二烯的的质量百分比相对越高越好,不同型号的丁苯橡胶制备的产品的溴含量对比如表1。

表1 不同型号的丁苯橡胶制备的产品的溴含量

从市场现售的丁二烯/乙烯基芳香共聚物中,选择合适的反应原料,该溴化共聚物在未溴化时,非芳香双键含量至少50%。并且该产品溴化过程中要能够具有较高的溴含量和收率,选择合适的反应原料,通过对比最终确定的反应原料型号为 SBS-4303。

2.1.2 反应溶剂的选择

从产品的理化性质出发,选择合适的溶剂对于反应尤为重要。我们从原料性质出发,先采用单一的溶剂对反应现象和结果进行研究,结果见表2。

表2 单一溶剂对反应现象的影响

由于丁苯橡胶的粘性相对较大,同时双键的存在使得产品的反应很剧烈,一般的溶剂不能很好地控制反应速率,对反应产品的颜色有很大的影响,基于该项考虑对产品反应采用双溶剂的方法,既能延缓产品的反应速率,同时起到很好的溶解效果。结果见表3。

表3 混合溶剂对反应现象的影响

通过实验证明好的混合溶剂为氯化烃和一种醇组合,可选择的氯化烃为含一到两个碳原子的化合物,可选择的醇范围初步确定为C1-C8的一羟基醇。经试验确定为氯化烃和醇混合使用,制备的产品外观效果最佳。

同时基于反应溶剂的好分离性及价格等各方面考虑,进行混合溶剂的选择,不同的混合溶剂对产品的收率和外观的影响对比如表4。

表4 不同的混合溶剂对产品的收率和外观的影响

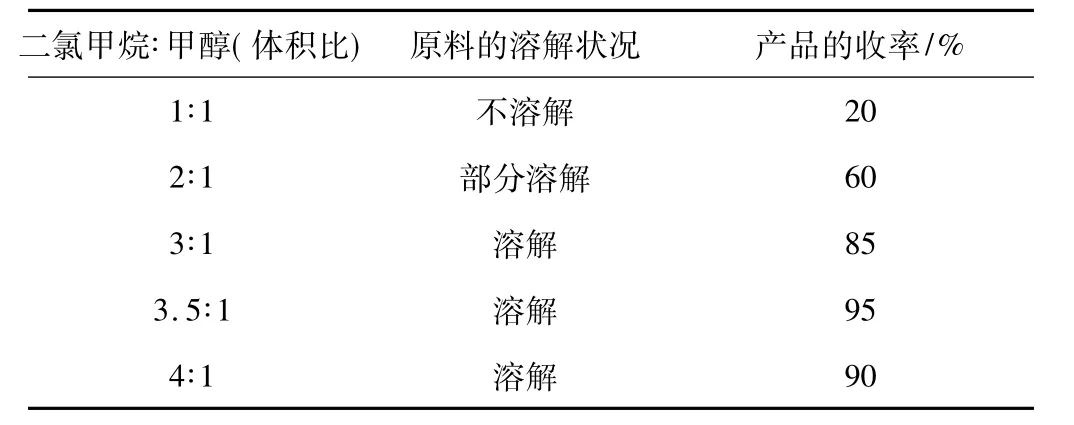

基于以上等多种选择,最终确定的最佳混合溶剂为二氯甲烷和甲醇。同时对于混合溶剂的添加比例进行了实验总结,结果见表5。

通过实验最终确定的反应溶剂为二氯甲烷和甲醇,其中两种溶剂的添加量为体积比3.5∶1,以此方法制备的产品质量和收率最好。

表5 混合溶剂的添加比例对产品收率的影响

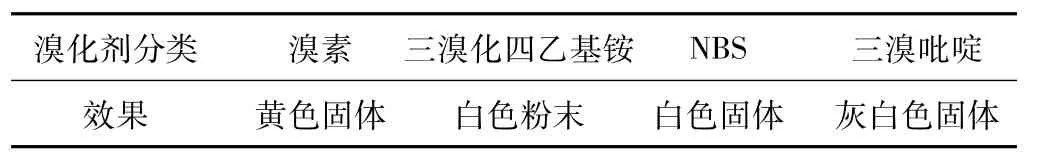

2.1.3 溴化剂的选择

反应的溴化剂选择,为本产品制备的关键原料,选用的溴化剂性能不应太强,太强制备的产品的颜色发灰色,影响产品的外观;同时选用的溴化剂不应太弱,太弱产品的溴含量将受到影响,可选择的溴化剂有溴素、三溴吡啶、三溴苯三甲胺和三溴化四烷基铵如三溴化四丁基铵等,不同溴化剂对反应效果的影响见表6。

表6 不同溴化剂对反应效果的影响

溴素:采用溴素作为溴化剂溴化性能太强,约4h左右反应完全,溴含量68.5%,最终产品颜色为黄色固体。

三溴化四乙基铵:采用四乙基溴化铵作为溴化剂反应温和,约10h反应结束,溴含量70%,最终制得的的产品为白色粉末。

NBS:采用NBS作为溴化剂反应速度适中,约10h反应结束,但是其最终产品的TGA偏低,且溴含量65%,最终产品为白色固体颗粒。

三溴吡啶:采用三溴吡啶作为溴化剂反应很慢,约24h反应结束,最终产品颜色为会白色固体。

经过多方的实验研究最佳的溴化剂为三溴化四乙基铵。

2.1.4 反应催化剂的选择

本产品的反应制备加溴过程分两步进行,第一步为双键加溴,本部反应反应速率较快,容易生产主链副产物,影响产品的热稳定性,所以采用极性相反的两种溶剂控制反应速率。

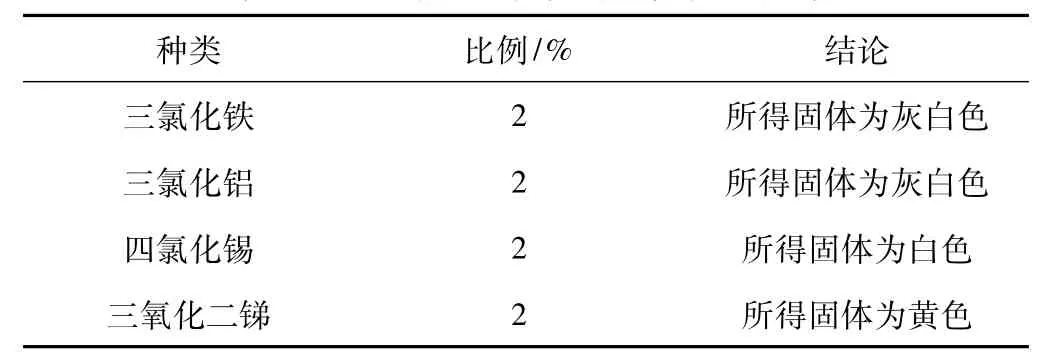

在双键加溴完成后需对苯环进一步加溴,以提高产品的热稳定性,本步骤采用的催化剂为金属路易斯酸,对比如表7。

表7 不同催化剂对反应结果的影响

经多次实验验证采用四氯化锡作为反应的催化剂对于产品的质量和收率均有很好的促进作用。

为了更加优选的确定催化剂的占丁苯橡胶的添加比例,又进行了如表8所示实验。

表8 催化剂的添加比例对反应结果的影响

最终试验更加优选的确定四氯化锡的添加比例为2%,所得的产品外观和溴含量都达到理想结果,产品稳定性强。

2.2 合成条件研究

研发中心通过实验对影响产品质量和产量的多因素进行了全方面的考虑,包括:原料配比、反应温度、反应时间、催化剂的用量、处理方法等,并最终确定最佳的合成工艺条件。

2.2.1 原料的配比对产品的影响

实验考察了不同比例反应原料配比对合成产品的影响。因为本产品所用催化剂为三溴化四乙基铵,本溴化剂需使用时自制,通过四乙基溴化铵和溴素反应的方法制备。反应过程中存在一定的损耗,所以需采用溴素微过量的方法制备三溴化四乙基铵。同时反应中丁苯橡胶的加入量不应过大,丁苯橡胶如果过量,导致反应不充分,制备的产品不合格。

表9 不同比例反应原料配比对合成产品的影响

结论:经多次试验验证,确定最佳的原料配比比例为:溴素∶四乙基溴化铵∶丁苯橡胶质量比为8∶6∶3。

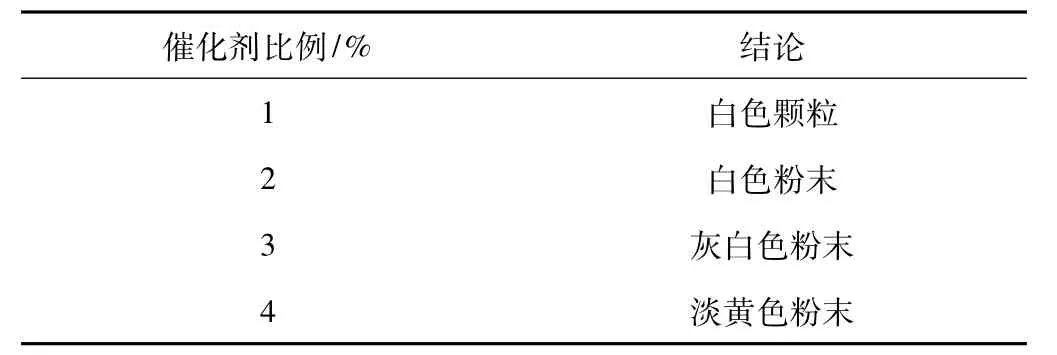

2.2.2 反应温度的优化确定

表10 反应温度的优化确定

在相同的投料比例及保温试验下,对于产品制备的温度进行的研究发现,产品收率先随反应温度的升高而增加,当反应达到一定温度后,产品的收率固定,并开始降低,应为反应温度过高导致溶剂的挥发严重,从而导致反应液过稠,反应速率过快,反应效果不理想,最终使得产品的质量和产量受到一定的影响。为了更好的控制产品反应速率,提高产品的收率,通过分步分时间段采用不同温度保温的方法进行制备产品。

结论:通过实验确定的方案为产品滴加混合式的反应温度为10℃以下,低温保温3 h后,在升温到39℃保温10 h,以此方法制备的产品色泽亮丽,产品的收率最高,达到95%以上。

2.2.3 反应时间的优化确定

表11 反应时间的优化确定

制备过程中,反应时间越短,产品的溴含量越低,导致产品的粘性越大,不利于产品从溶剂中提取,产品的外观和热稳定性都受到极大的影响;同时反应的时间不应过长,反应时间过长随着溶剂的不断挥发,溶液越来越稠,导致副反应产品的增多的同时,同样影响产品的外观和收率。

结论:最佳的反应时间维持在13 h,过长或过短同样影响产品的收率和外观。

2.2.4 产品的提取工艺

基于本产品的粘性较大,对于本产品的析出方法,进行一定的研究探索,通过大量的实验总结,通过两种方法可以有效的提取出产品,具体方案为:1)通过醇做为析出剂,对于产品的粘性起到很大的抑止作用,制备的产品色泽较好,颗粒较小。2)用水做析出剂,通过添加特定乳化剂,分散条件下升温蒸出反应溶剂,使得产品可以成功析出,此方法制备的产品颗粒较大,产品的收率较高。第一种方法所用的醇可为甲醇、乙醇或者正丁醇等,此种方法制备的产品的收率较低,产品制备过程中及反应后溶剂的分离方面存在一定的环境污染。国外资料多采用此方法进行产品的处理。

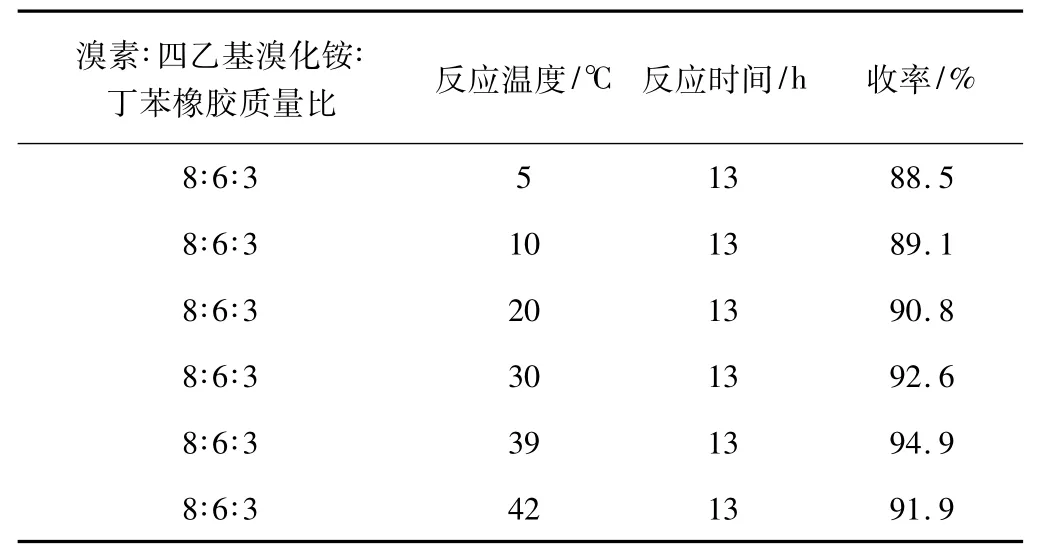

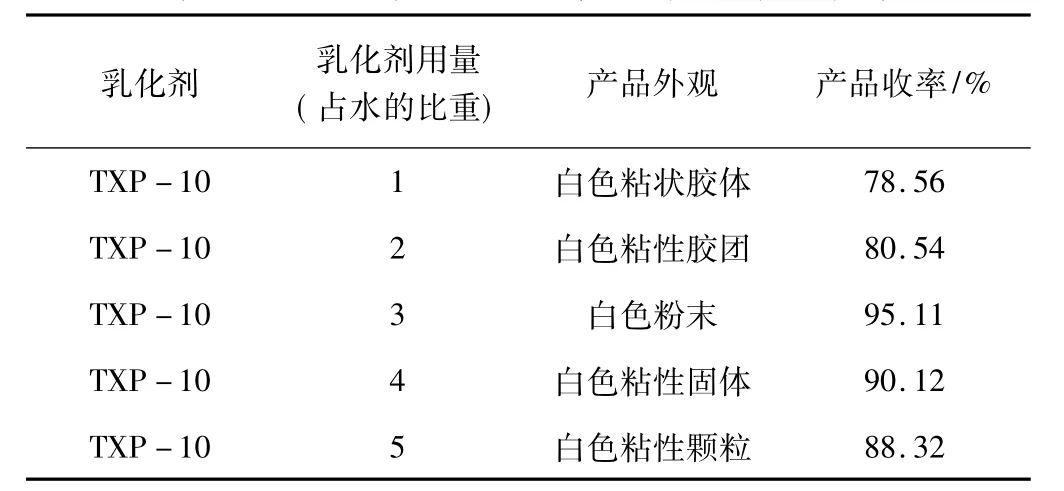

在不影响产品质量的前提下,为了得到更高的产品收率,同时减少环境污染及节约能源的考虑,选用第二种方案作为该产品的析出方法,但该方案对于乳化剂的要求较高,乳化剂对水液起到的乳化作用不应太大也不能太小,选用乳化性能适中的乳化剂能起到好的效果,选用不同的乳化剂对于本反应起到的效果如表12。

表12 不同的乳化剂对于反应效果的影响

通过实验确定最佳的析出乳化剂为TXP-10,制备的产品达到合格产品的要求。

表13 乳化剂的添加量对于反应效果的影响

结论:经过试验结论总结出,最佳的产品析出方案为水作为析出剂,同时添加乳化剂的方法改善反应溶剂和产品在水中的分散性,从而达成产品的分离析出效果,所采用的最佳乳化剂为TXP-10,同时乳化剂的最佳添加量占水质量的3%为最佳。

2.2.5 产品热稳定性处理

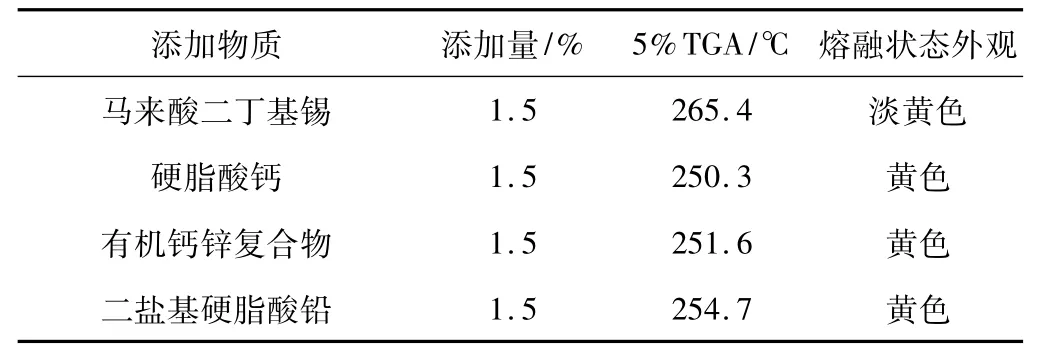

此方法制备的产品已经满足客户的需求,但是作为阻燃剂,最主要的指标之一就是产品的热稳定性要好。在不影响产品的添加分散效果的前提下,提高产品的热稳定性对于产品的使用和销售方面将起到非常好的效果。为了提高产品的热稳定性,采用添加高效热稳定剂或者抗氧剂的方法提高产品的热稳定性,不同的热稳定剂对产品的影响如表14。可达到最佳的添加效果。

3 结论

表14 不同热稳定剂对产品的影响

通过以上添加多种添加剂进行实验总结出,最佳的热稳定添加剂为马来酸二丁基锡,同时,对热稳定剂的添加量进行了实验,如表15。

表15 热稳定剂的添加量对产品的影响

结论:经实验总结,在不影响产品性状的前提下,考虑到添加剂与产品的兼容性方面得出最佳的热稳定剂为马来酸二丁基锡,同时实验得出最佳的添加量为产品的1.5%,此添加情况

该工艺开发了以丁苯橡胶为主要原料,采用混合溶剂法制备溴化丁二烯共聚物,提高了产品的收率,制备的产品白度高,产品的流动性好;以弱路易斯酸作为反应催化剂,使用溴素和溴化季铵盐,经两步溴化反应合成了新型溴系阻燃剂溴化丁二烯共聚物。制备的产品含溴量高,热稳定性好,产品的收率大大提高,阻燃效果更佳;该项目开发了产品的反极性析出剂,使得产品能更好的的从溶剂中脱离,增加了产品的白度和粒径,减少了工业粉尘的产生,更有利于工作环境优化;生产工艺具有选择性好、收率高、分离过程简单、成本低的特点。