船用汽轮机叶片叶根区域强度特性及设计改进

2018-12-28王景胜高怡秋

周 琴,王景胜,姚 垒,高怡秋

(上海船舶设备研究所,上海 200031)

0 引言

船用汽轮机作为船舶的重要动力输出设备,长期工作在高温、高转速等复杂环境下。机组运行时,汽轮机叶片承受巨大的离心力、汽流冲击、振动应力等复杂载荷,是汽轮机组中关键且易失效的部位,尤其是汽轮机叶片的叶根部位,其与转子轮缘接触产生极大的应力,是汽轮机设计中需要重点校核及优化的部位[1]。

对于汽轮机叶片、轮缘、定位销等结构的强度分析,使用传统理论分析方法和三维有限元分析结合的方法,可以在一定程度上获得较为精确的叶片应力分布,能较好模拟工程实际效果[2-3]。在工程应用中,为保证汽轮机叶片工作的可靠性,需要将其表面应力控制在屈服极限以下,如果叶片局部应力过大,需要对其结构进行设计优化。谢永慧等[4]曾采用优化算法对一枞树型叶根轮缘进行优化,通过优化叶根型线获得最优的叶根结构。任涛等[5]对一汽轮机末级叶片进行优化改进,通过改变局部结构尺寸获得优化的叶片叶根结构。

本文对一种带销钉结构的汽轮机压力级封口叶片进行三维有限元强度分析[6-7],基于叶根轮缘处出现的危险应力点,对汽轮机叶根轮缘结构进行设计改进,通过理论计算及有限元分析获得优化的结构设计方案。

1 原始汽轮机叶片方案强度有限元分析

1.1 叶片几何模型

本文研究的汽轮机压力级封口叶片的几何模型如图1所示。压力级叶片与轮缘通过一根直径为6 mm的销钉连接,汽轮机运行时,在离心力作用下,叶片的叶根部位与轮缘通过定位销连接,在销钉上表面及叶根接触下表面产生较大的接触应力,保证汽轮机叶片保持刚性正常运转。

图1 三维模型

1.2 计算边界条件及材料属性

本文应用非线性有限元分析软件 ANSYS对该叶片、销钉及轮缘结构进行强度计算。轮缘、销钉以及叶片的叶根销孔区域采用六面体网格,并在接触区域进行了必要的网格加密;叶身和围带不是计算关注区域,因此采用四面体网格。

在轮缘切向面设置周向位移约束,以满足轴对称条件。叶片、轮缘及销钉通过销钉表面的接触单元装配在一起,离心力载荷为10 000 r/min。

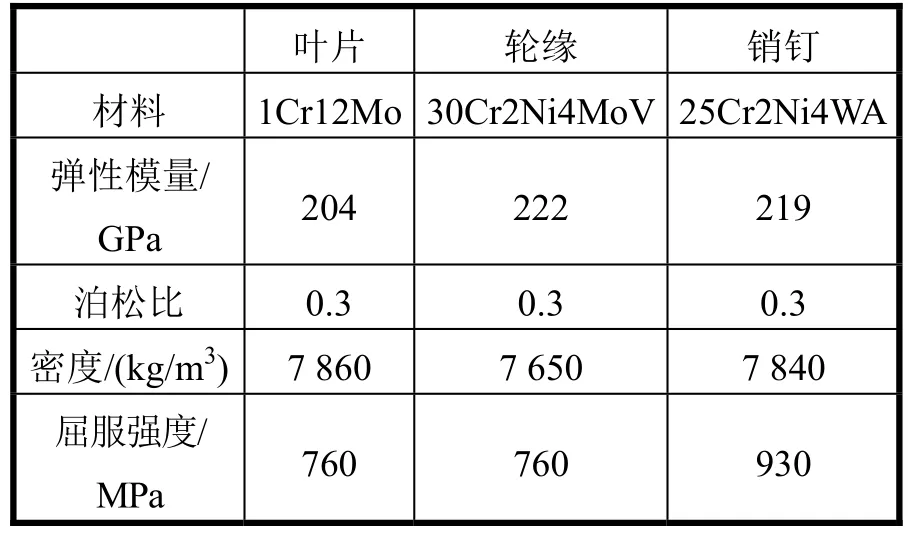

叶片、轮缘和销钉的材料性能参数如表1所示。

表1 材料性能参数

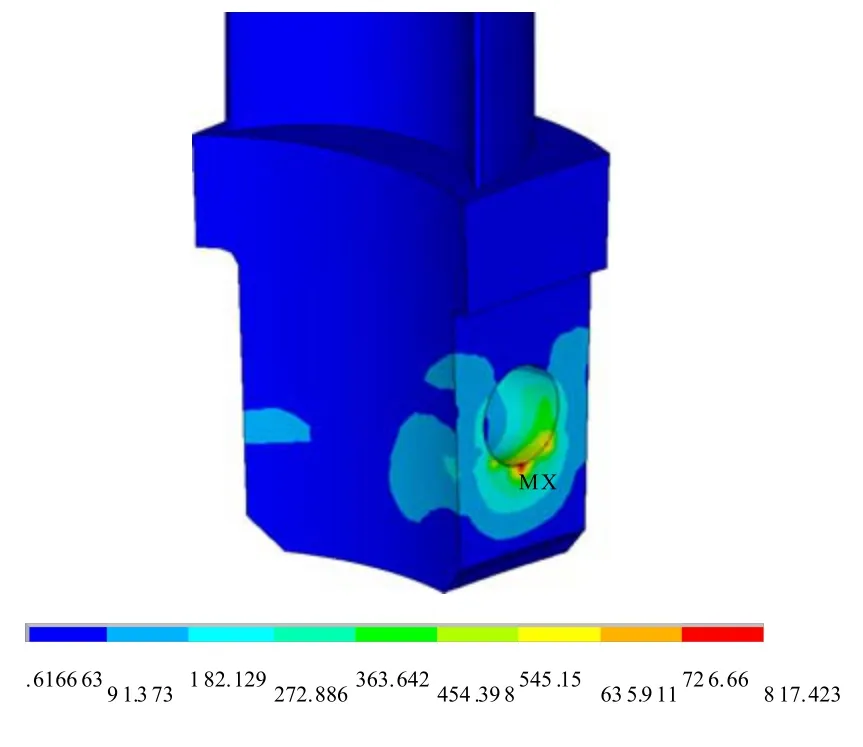

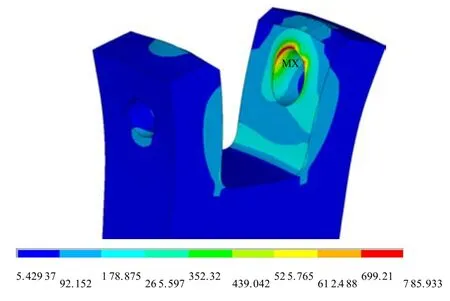

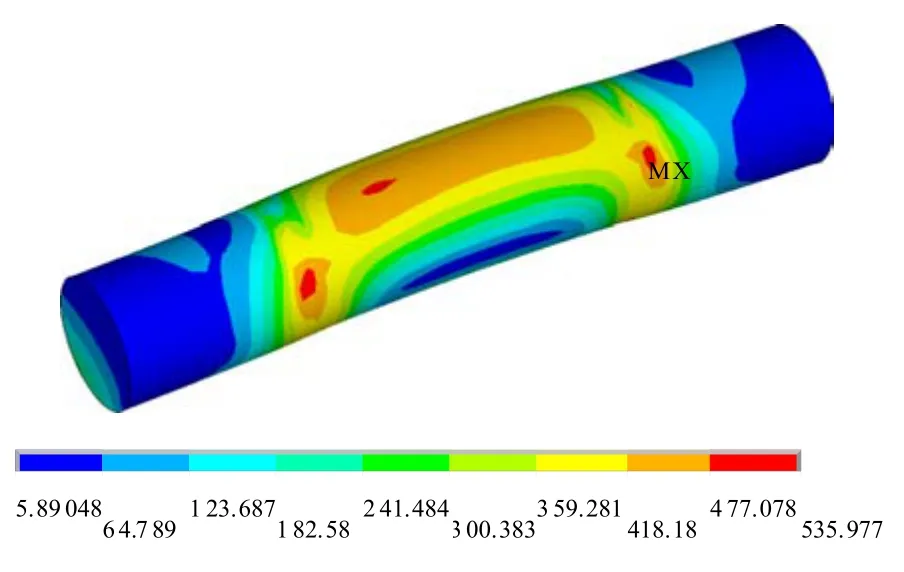

1.3 有限元分析结果

图2~图4分别为叶根、轮缘和销钉的等效应力图。如图所示:在销钉孔的边缘位置产生了较大应力集中,叶根的最大应力值为 817 MPa,超出了叶根材料的屈服极限760 MPa;轮缘的最大应力值为786 MPa,超出轮缘材料的屈服极限 760 MPa;销钉的最大应力值为536 MPa。

图2 叶片等效应力分布

图3 轮缘等效应力分布

图4 销钉等效应力分布

图 5给出了各部件最大等效应力点所在轴向区域的等效应力分布曲线,可以看出:叶根、轮缘距离孔边较小范围内的位置存在程度较高的应力集中,此外的区域,应力水平大幅下降;销钉与叶根轮缘销孔的接触区域存在应力集中,但应力集中程度相对偏小;在叶根的拉力作用下,销钉中间段弯曲变形较大,中间段整体应力分布较为均匀,该区域应力值稍低于与销孔的接触区域。

当前设计中,叶根轮缘部分区域等效应力过大,汽轮机叶片工作时将出现较大的叶根断裂风险,因此,必须对当前设计中的叶根轮缘部位结构进行优化设计。

图5 叶根、轮缘、销钉沿轴向的等效应力分布曲线

2 汽轮机叶片的优化设计

本文首先考虑通过以下几个方面进行设计优化:1)提高材料强度等级;2)增加销钉的刚度;3)加长叶根,增加销钉个数。

本设计中材料强度等级已较高,仅通过提高转子和叶片材料的强度等级来优化叶片设计,成本增加过大,因此需对叶片、轮缘具体结构进行优化,具体考虑的措施有:增大销钉的直径以提升其整体刚度,达到减少销钉变形造成的孔边缘挤压;增加末叶片叶根长度,通过增加销钉数量来降低每个销钉所承受的载荷。

考虑到压力级的叶片节距恒定,过大地增大销钉的直径又可能会严重削弱叶根强度。而增加 1销钉,则需重点考虑 2个销钉及对应销孔处的等强度设计原则。基于以上考虑,本文初步提出了 3种具体改进方案:1)增大销钉直径至7 mm;2)增加1等直径的6 mm销钉;3)增加1直径为5 mm的销钉。

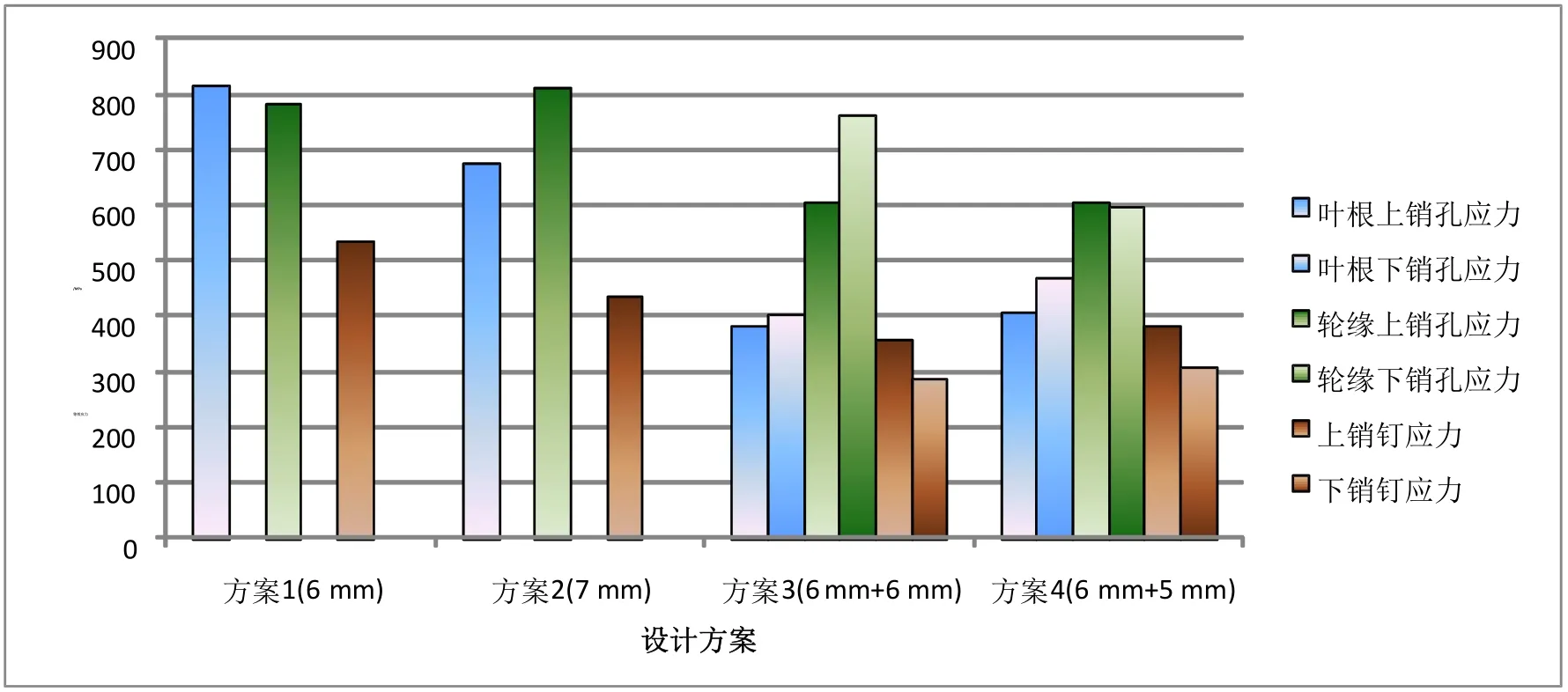

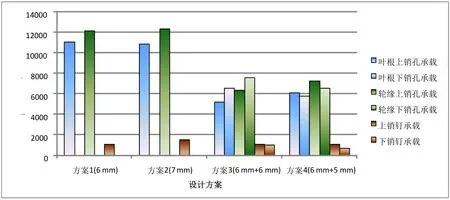

对 3种改进设计的局部叶片、轮缘结构进行了三维造型及有限元计算。为了和原始设计应力状况进行对比,在优化结构的应力分析中,采用与原始方案相同的网格密度和边界条件,尽量排除计算误差。图 6比较了 4种结构下的叶片、轮缘、销钉的最大等效应力。图 7比较了 4种结构下的叶片、轮缘、销钉的径向承载力。经与理论分析对比,各部套件的总径向承载力之和与理论离心力计算值的误差均在1%以内,有限元计算模型误差较小。

对比图6中的方案1和2可以看出:增大销钉直径后,销钉的刚度得到明显提升,可以大幅降低叶片及销钉的最大等效应力,将销钉直径增加至7 mm后,叶片及销钉的应力均低于材料屈服极限;增加销钉直径后,轮缘销孔上缘承载径向截面积有一定程度的减小,恶化了轮缘销孔位置的应力,且这方面的影响高于销钉刚度增加带来的益处,销钉直径增加至 7 mm后,反而使轮缘最大等效应力提升了约40 MPa。因此,简单地通过增加销钉直径及刚度很难获得整体较优的设计结构。

对比图6中的方案1、2和3、4可知:增加1个销钉的方案明显降低了叶片、轮缘及单个销钉的最大等效应力,对于整体应力的改善效果显著。从图 7中可看出:3、4方案中单个销孔的承载明显下降,叶片的离心力拆分为两部分,分别加载在 2个销钉上,单个销孔处的承载约为1、2方案中的一半,显著降低了各销钉的变形量,减缓了对销孔边缘的挤压。

进一步分析方案3可知:增加的第2销钉直径为6 mm时,叶片及销钉的最大等效应力均大幅度下降,但由于受到自身结构限制,更大的销钉直径对应轮缘下销孔处径向承载截面积减小,增加了轮缘下销孔区域的受力变形量,且从图 7中可看出下销孔的承载明显偏高,虽然销钉刚度更好了,但在这些不利因素占主导的情况下,轮缘下销孔区域应力还是偏大。考虑到轮缘结构受力的特殊性,且目前叶根、销钉应力均较低,轮缘受力为结构优化的主要矛盾,因此考虑减小下销钉直径,将载荷更多地分配到上销孔处,以进一步优化结构受力。

对比方案3和4看出:第2销钉直径减小为5 mm时,叶根、销钉应力均有一定幅度增加,但整体应力水平还是偏低,远小于材料屈服;轮缘处应力得到了较大改善,下销孔处应力降幅明显;方案 4中,各部件受力均处于安全范围内。为了更详细地解释减少销钉直径反而使得轮缘应力降低的原因,图 7对比了方案3、4的上、下叶根孔、轮缘孔的承载力,可以看出:第2销钉直径为5 mm的方案,本质上是牺牲上轮缘孔的承载来降低下轮缘孔的承载,其下轮缘孔的承载明显低于第2销钉直径为6 mm时的下轮缘孔承载力,下轮缘孔的应力大大降低。因此,通过增加销钉数量来减少区域等效应力时,还需要尽可能地兼顾叶片、销钉及轮缘的实际局部结构,抓住主要矛盾点,以获得对整体最有利的改进方案。

综上所述,本文中选择的最优改进方案为方案4,即增加1直径为5 mm的销钉。

图6 各方案最大等效应力对比

图7 各方案承载对比

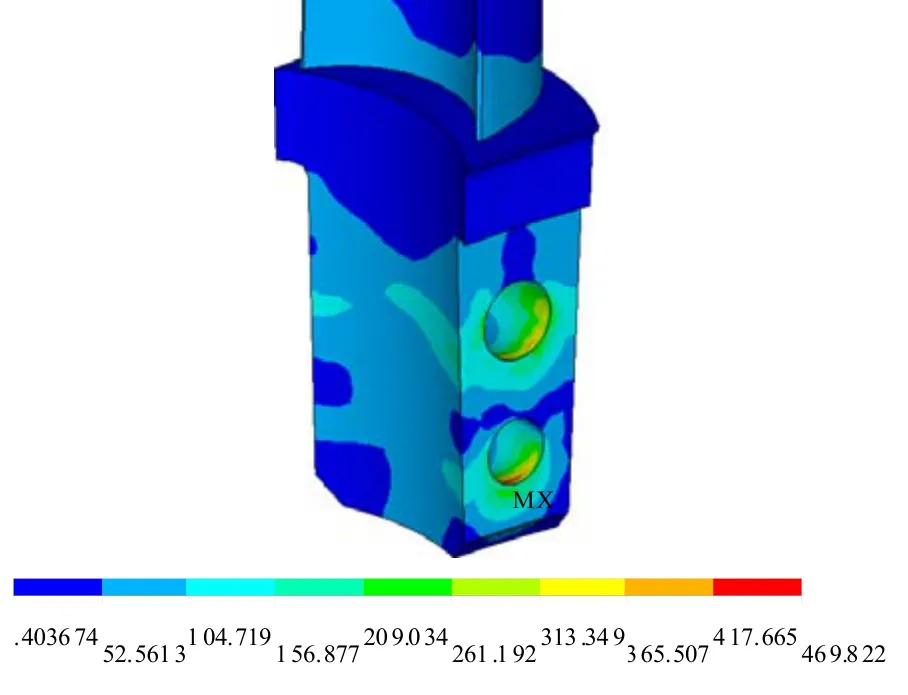

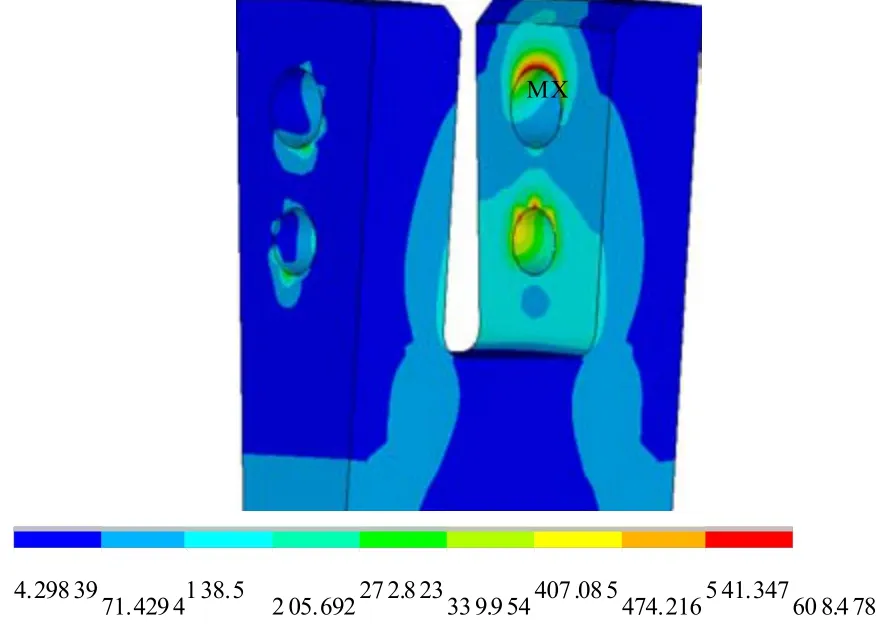

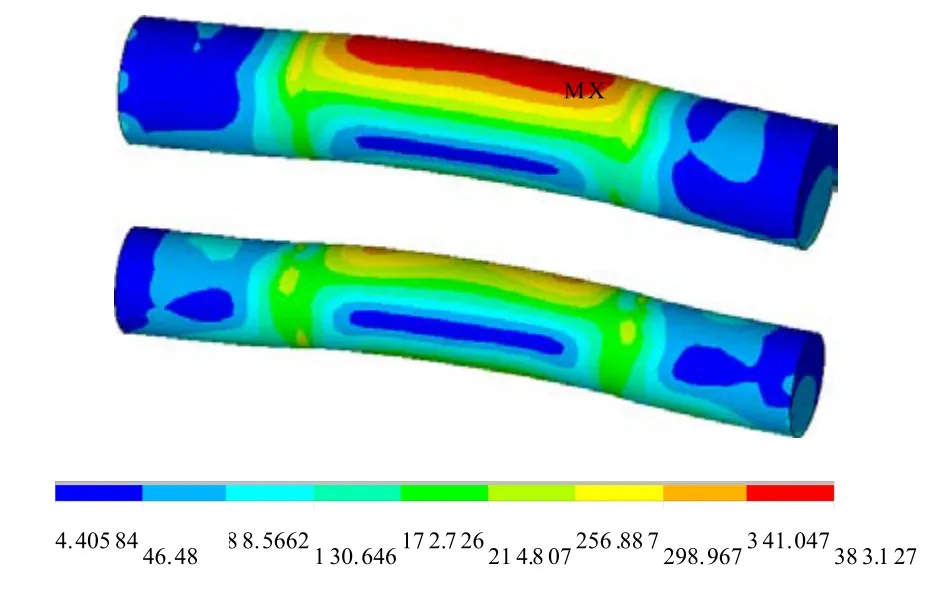

为了更详细地说明改进方案带来的应力降低,绘制了叶根、轮缘和销钉的等效应力分布云图,如图 8~图10所示。

图8 叶片等效应力分布

图9 轮缘等效应力分布

图10 销钉等效应力分布

图 11给出了优化后的各部件沿其轴向的等效应力分布曲线。从图中可看出:优化后各部件应力分布总体趋势与原始设计基本一致,但由于增加了一个销钉,单个销钉受力减小,弯曲变形程度减小,应力集中程度得到改善。优化前后,叶根最大等效应力值由 817 MPa降为 470 MPa,降幅为 42%;轮缘最大等效应力值由786 MPa降为608 MPa,降幅为23%;销钉的最大等效应力值由536 MPa降为383 MPa,降幅为29%。由于销孔处应力集中改善很明显,销钉的最大应力位置向中间区域移动。实施本文研究得出的最佳改进方案后,叶片、销钉及轮缘的局部应力水平均显著降低,改进效果较为明显。

通过以上分析可以得出:对于叶根、轮缘局部应力过大的汽轮机叶片结构,通过增加销钉数量可降低每个销钉局部孔周围的应力;销钉直径的确定需要综合考虑对叶根、轮缘、销钉应力的影响,以获得局部最佳刚度条件的销钉配合尺寸。

图11 叶根、轮缘、销钉沿轴向的等效应力分布曲线

3 结论

本文通过有限元分析方法对改型设计的汽轮机叶片、轮缘区域进行了强度分析,发现叶根轮缘部位的原始应力水平较高,局部应力集中区域超过材料的屈服强度,存在一定失效风险。通过增加销钉直径、增加销钉数量的结构改进方法,对汽轮机压力级封口叶片结构进行了多种设计改进,计算并分析了不同改进结构中的叶片、叶根、销钉的应力变化规律,并得出增加1直径为5 mm的第2销钉是最佳的结构改进方案。有限元计算结果表明:采取该改进措施后,叶根部位的最大等效应力下降了 42%,轮缘部位的最大等效应力下降了 23%。该局部设计改进能显著提升汽轮机叶片运行的可靠性。