一种橡胶结构的缓冲制动吸能有限元分析

2018-12-28匡锐

匡 锐

(海军驻昆明七〇五所军事代表室,昆明 650118)

0 引言

在一种水缸动力装置的活塞运动过程中,由于活塞的体积、质量较大,且运动速度较快,在活塞运动到位时,活塞会撞击水缸缸壁,从而产生巨大的冲击和振动噪声,并且影响了活塞和缸壁的寿命。原水缸动力装置中,使用紫铜垫缓冲结构来缓冲运动,当活塞运动至末端,活塞端头与紫铜垫逐渐接近、接触,形成缓冲并制止活塞运动。然而,使用紫铜垫缓冲金属之间的撞击,会产生比较大的振动和噪声,导致水缸工作时的振动和噪声均比较大。为此,提出了使用紫铜垫与橡胶组合的缓冲方案,以达到减振、降噪和延长使用寿命目的。

橡胶是一种超弹性材料,具有拉压性好、回弹性强等特点,因而具有良好的缓冲效果。本文使用大型仿真软件和有限元分析方法,对紫铜垫与橡胶结合结构的缓冲制动吸能能力进行建模分析,计算不同橡胶截面厚度下的形变、应力和接触反力的情况,并根据反力做功多少建立评价体系。与原有水缸缓冲结构的缓冲效果进行了对比,结果验证了新结构的优越性。

1 建模

1.1 几何模型

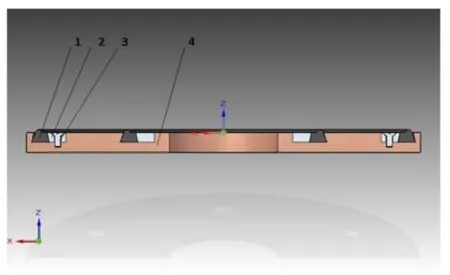

原水缸动力装置使用紫铜垫缓冲的方案,如图 1所示。经层层遴选,初步决定使用紫铜垫与橡胶组合的结构代替原紫铜垫结构,如图 2所示。该制动结构固定于水缸端面,工作于水压环境中。新结构由紫铜垫、橡胶、固定环和螺钉组成。新结构上的紫铜垫沿用原缓冲结构上的紫铜垫,但需在紫铜垫上增设 2个沟槽,便于安装异型橡胶圈。使用固定环和螺钉可将橡胶压紧到紫铜垫上,如图3所示。橡胶顶端高于紫铜垫顶端,使水缸运动到端头时首先接触橡胶圈。当活塞经环形的间隙缓冲后,活塞与橡胶顶端接触,橡胶发挥缓冲吸能作用,直至水缸活塞停止运动。

图1 原水缸动力装置运动缓冲结构

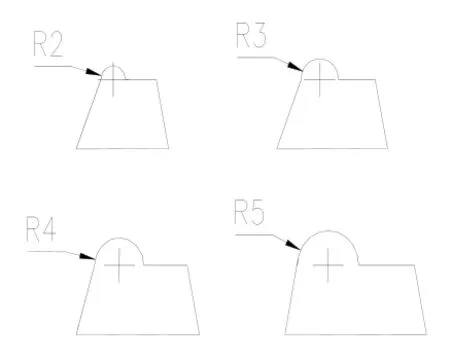

综合考虑橡胶的回弹、耐冲击及抗老化等物理特性,以及方便更换等使用特性,为新型结构选用了补强硫化氯丁橡胶。橡胶外型安装尺寸如图4所示,首先,分别选取12 mm、13 mm、14 mm、15 mm的橡胶高度进行试算分析,各高度橡胶截面图如图5所示。

图2 缓冲制动吸能机构

图3 缓冲制动吸能机构剖视图

图4 橡胶尺寸(mm)

图5 各个高度橡胶的截面

1.2 有限元模型

计算橡胶在受外力下的缓冲时,存在材料变化非线性、变形量大、极限时不可压缩等问题。进行三维有限元分析时,难以对该结构进行精细研究,主要存在的问题是难收敛、不稳定及准确性差。为便于分析和计算,在本文中忽略松弛、蠕变的影响。

目前,工程领域广泛使用Mooney-Rivlin模型作为橡胶材料的应变能函数,增加体积约束能量修正项后,获得应变能的非线性函数为

式中:W为应变势能;此次计算中,= 1.87,= 0.47;d为所选用材料的不可压缩性参数;I1、I2、I3分别为应力张量的第一、第二和第三不变量。

式中:v为泊松比,取为0.499;K为材料的体积模量。

对缓冲制动吸能机构进行有限元建模时,应注意在划分网格之后检查网格的质量,以保证网格的精度,同时要建立接触对,以确保压缩时两物体保持接触,并且能够传递载荷。

新型缓冲机构的三维模型如图6所示。在橡胶直径方向进行固定,外表面加压1.6 MPa,模拟工作时的压力。相比补强硫化氯丁橡胶,由于水缸活塞和紫铜垫的刚度已足够大,可忽略其形变,采用离散刚体的结构,进行计算模拟。紫铜垫在其固定点上进行完全固定,活塞沿做功的方向运动,在参考点上施加位移。将活塞-橡胶、紫铜垫-橡胶2个接触对放入模型中,分别取0.3的摩擦系数。

活塞与补强硫化氯丁橡胶接触前,因该种橡胶不可压缩、受压传导至各个方向的特点,在1.6 MPa液压下,计算得:橡胶轴向形变量小于橡胶长度的0.05%,可忽略。因此,在函数计算过程中,只需定义载荷数值便可求解,即补强硫化氯丁橡胶在一定环境压力下受活塞沿缓冲方向产生的缓冲位移。

图6 末程吸能制动机构有限元模型

2 计算结果和分析

图7是高度为14 mm的橡胶顶部一节点的橡胶应力-位移曲线,由图可知:应力与位移呈非线性关系,这是由橡胶材料的非线性特性决定的,亦体现了橡胶类材料在较小的应力下有高度变形这一最明显和最重要的物理特性。

图7 橡胶应力-位移曲线

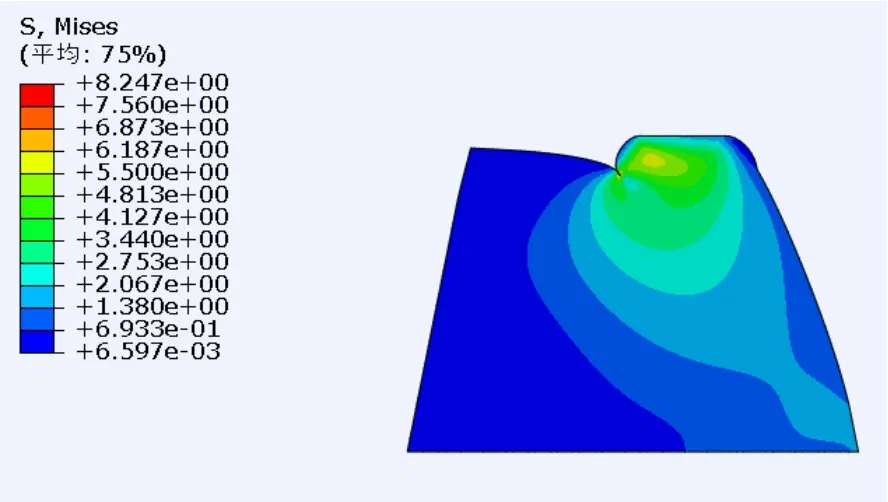

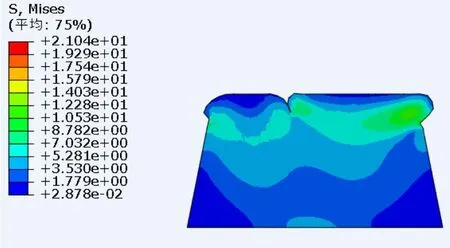

为研究应力随时间的变化,分别取2.5 mm位移下半压缩行程和全压缩行程时间所对应的应力云图,分别如图8、图9所示。

图8 14 mm高度橡胶半压缩应力云图

图9 14 mm高度橡胶全压缩应力云图

由图8可知:在半压缩状态下,橡胶最大应力位于橡胶头部突出部位的中央。随着压缩量不断加大,会出现一明显的“香蕉型”应力区域,如图9所示。此时,橡胶所受应力增大明显,并呈现出一层层向橡胶底部传导的趋势。

在1.6 MPa液压下,为了研究不同截面高度的补强硫化氯丁橡胶在活塞的作用下,产生压缩性位移量的形变、接触反力等变化量,分别选取12 mm~15 mm(间隔1 mm)厚的橡胶进行建模计算,位移载荷为1.5 mm~3 mm(间隔0.5 mm),载荷方向与活塞做功方向一致。应力计算情况如图10~图13所示。由图10~图13可知:当橡胶高度为12 mm、13 mm时,由于位移载荷不是很大,应力影响还未深入橡胶底部;随着位移载荷的增大,在橡胶高度为14 mm、15 mm的时候,应力呈现出逐层传导的趋势,影响到橡胶底部。4种高度橡胶的最大应力区域都在橡胶头部的突出部位。

图10 高度12 mm橡胶应力云图

图11 高度13 mm橡胶应力云图

图12 高度14 mm橡胶应力云图

图13 高度15 mm橡胶应力云图

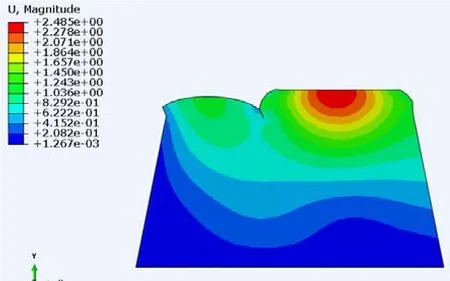

形变计算情况如图 14~图 17所示,由图 14~图 17可知:在压缩情况下,各个高度的橡胶的形变趋势一致,最大的形变都发生在接触端。形变量由橡胶顶端向橡胶底端依次减小,基本可以分为大、中、小形变区。

图14 高度12 mm橡胶变形云图

图15 高度13 mm橡胶变形云图

图16 高度14 mm橡胶变形云图

图17 高度15 mm橡胶变形云图

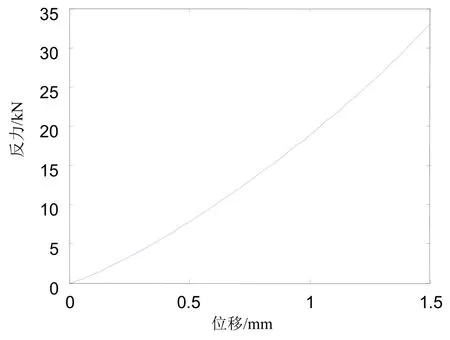

位移-接触反力曲线如图18~图21所示。由图18~图21可知:各个高度的橡胶的接触反力变化趋势基本一致,基本呈线性增长;反力的线性度随着截面高度的增加而逐渐降低。高度为15 mm的橡胶在受压时,随着位移载荷的不断增加,反力出现快速增长点,曲线斜率变陡。压缩过程中,接触反力与截面高度成正比,分别为33 kN、56 kN、135 kN、289 kN。

图18 高度12 mm橡胶位移-接触反力曲线

图19 高度13 mm橡胶位移-接触反力曲线

图20 高度14 mm橡胶位移-接触反力曲线

图21 高度15 mm橡胶位移-接触反力曲线

为验证末程吸能制动机构的效果,对图18~图21的计算结果进行积分并求和,从而计算出接触反力的功。将原水缸缓冲结构承受的压力、接触面积和位移量的积作为水压做的功。在各个截面高度下,以做功的大小作为衡量标准,橡胶接触反力功、原缓冲结构水压做功情况如表1所示。

表1 接触反力功与水压做功对比

由表1可知:以功为对比,新型结构的缓冲效果优于原结构。在12mm~15mm的橡胶高度范围内,缓冲效果随着高度的增加而逐渐增强。橡胶高度为12 mm、13 mm、14 mm和15 mm时,两种做功的比值分别为1.23、1.32、1.66、2.99。当橡胶高度为15mm时,两种做功的比值明显大于其他3种橡胶高度下的做功比值,原因在于:1)15 mm高度的橡胶的位移相较于其他高度大;2)从位移-接触反力曲线可以发现,15 mm高度橡胶接触反力在2.8 mm位移后增长率变大,接触反力迅速增大,从而导致接触反力做功也很大。

综合考虑橡胶变形、应力及接触反力功,选择橡胶高度为14mm的末程吸能制动机构较为理想。

3 结论

本文针对水缸动力装置水缸活塞运动末程冲击振动较大的问题,提出采用缓冲制动吸能机构进行减振降噪的方案,并进行了有限元建模。通过分析和对比,得出结论:橡胶的最大应力随着橡胶高度增大而逐渐增大;以做功为衡量标准,与原缓冲结构进行对比,认为选取橡胶高度为 14 mm的新型缓冲结构较为理想。