某船用汽轮机组围带进汽边局部碰擦问题分析与处理

2018-12-28胡继敏

曹 辉,胡继敏,靳 军

(1. 海军驻上海江南造船(集团)有限责任公司军事代表室,上海 201913;2.上海船舶设备研究所,上海 200031)

0 引言

某船用汽轮机在中、低转速下运行稳定,机组各热力参数正常,振动监测数据正常,随后进行了停机惰走,惰走时间正常,盘车工作正常。之后开机,逐渐升转速至额定转速,完成振动测试后,进行惰走试验。期间汽轮机后轴承回油温度明显偏高,其他各参数正常,惰走试验时间偏短,停机后开启盘车装置对机组进行盘车,但此时已无法盘动。由此可断定转子与静子出现碰擦、卡涩。现场拆除盘车装置后进行手动盘车,并对机组前轴承座进行了拆检,随后对汽缸、汽轮机后轴承、减速器上盖进行了拆检,发现围带进汽边出现了局部碰擦问题[1-3]。

1 问题描述

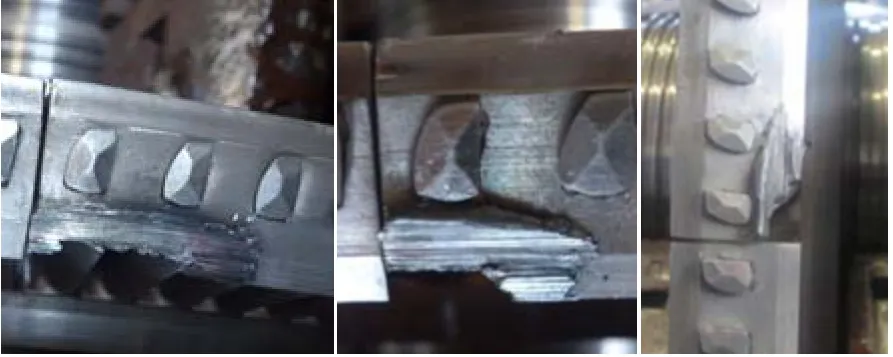

首先,复速第二级围带与转向导叶环有碰擦,围带上有2条明显碰磨痕迹,如图1所示。

图1 复速第二级围带

其次,压力第二级围带与隔板有碰擦,围带上有3处严重损坏,如图2所示。

图2 压力第二级围带

另外,还发现汽轮机压力第一级围带与隔板有轻微碰擦,压力级上无痕迹,隔板上半内圈焊缝处有轻微痕迹,且压力第一级围带上一个铆接型孔处有一条小裂纹。

2 问题的分析及处理

文章主要从设计、制造和总装 3个方面来对该碰擦问题进行分析。

2.1 设计

汽轮机通流动静部分发生了磨擦,因此,首先对汽轮机通流部分设计图纸进行了仔细检查与核对,检查后发现:通流部分各零件设计尺寸、通流间隙要求等均设计合理,可保证机组安全运行,不会使机组运行时动静产生碰擦。

同时,采用有限元方法对所设计的围带与叶片铆接进行了计算。根据设计条件,复速级第二级围带铆钉头高度约2 mm,铆钉边缘厚度约1 mm,铆钉与铆钉孔间隙为0.15 mm到0.35 mm,计算中取最大间隙0.35 mm,计算转速取115%额定转速。计算结果如图3所示。

图3 设计条件下铆钉强度计算

根据计算结果可知:设计条件下,铆钉最大应力为497.3 MPa,最大应力位于铆钉进汽侧倒圆处,铆钉平均截面应为25 MPa;围带最大应力为204 MPa,围带的最大位移为0.048 mm,位于进汽边处,表明围带的铆接设计满足强度要求。

2.2 制造

在排除了设计问题的基础上,详细检查了制造方面的问题。通过开缸对通流部分各零件的检查和测量,发现隔板制造和围带装配存在制造误差,导致了此次故障的发生。

2.2.1 隔板制造

现场通过开缸对通流部分各零件的检查和测量,发现隔板汽封圈内圈焊缝高度不一致,部分焊缝高度达到了约10 mm(见图4),而设计焊缝高度为5 mm,实际高度超出了设计要求。

由于隔板汽封圈内圈部分焊缝高度超出了设计值,就会造成转子围带和隔板焊缝之间间隙的减小,从而存在动静部分碰擦的隐患,机组运行时,可能会引起动静部分之间的碰擦。

图4 隔板焊缝

2.2.2 围带装配

围带裂纹是由于围带铆接后产生的冲击裂纹,冲铆后探伤检查未发现,在试验运行过程中高转速、高温、高压产生了高离心力扩展了该裂纹。

2.3 总装

检查零件的同时,技术人员也对总装过程记录进行了仔细检查,检查后发现各零件装配及间隙均符合要求,所有通流间隙尺寸也在设计范围内,总装符合要求。

3 处理措施与试验验证

根据上述原因分析,特制订了以下处理措施:1)检查机组所有隔板汽封圈内圈焊缝高度,并按图纸要求进行处理;2)检查机组转子上所有叶片与围带的间隙,如超差较大则按相关质量管理流程进行处理;3)如果机组围带有裂纹,则更换围带及相关叶片;4)对机组其他所有动叶围带进行探伤,如发现不合格,则更换围带及相关叶片,重新做动平衡;5)机组进行复装后重新进行试验验证。

在完成隔汽封圈内焊缝处理、更换围带叶片后,机组复装并重新进行试验,试验结果表明:机组在额定转速工况下运行平稳、正常,停机后,盘车正常,故障消除。

4 结论

该汽轮机围带进汽边局部碰擦问题主要是由于制造过程中存在误差造成的。通过原因分析,可以得出以下结论:1)隔板汽封圈内圈的部分焊缝高度超出设计值,使两者之间动静间隙减小,由于后轴承烧毁后振动,从而导致了压力第二级围带与隔板发生了碰擦、损坏;2)汽轮机压力第一级围带与隔板焊缝有轻微碰擦的原因主要是隔板汽封圈内圈的部分焊缝高度超出设计值,导致动静间隙减小,在高转速下出现轻微碰擦;3汽轮机压力第一级围带上出现的1条小裂纹为铆接是冲击应力引发裂纹。

通过更换叶片围带以及加工处理超差的焊缝高度后,机组复装,验证试验结果表明机组运行及盘车正常,故障消除。