船用低速柴油机节能减排关键技术

2018-12-28翁雨波刘碧涛李文华

翁雨波,刘碧涛,李文华,刘 毅

(1.中国船舶工业综合技术经济研究院,北京 100081;2.大连海事大学,辽宁大连 116023)

0 引言

2008年 10月,IMO修正的 MARPOL公约附则VI对NOx排放以及使用燃油的含硫量提出了3个等级(Tier I至Tier III)的限制要求,Tier II的NOx排放量限制值约为Tier I标准的80%,Tier III的NOx排放量限制值约为Tier I标准的20%。随着排放法规的日益严格,柴油机技术将面临更多、更高的要求。对以LNG等清洁能源为燃料的双燃料柴油机的研究得到了许多公司及研究机构的关注,而传统的低速柴油机作为使用最为广泛、数量最多的动力装置,仍是船用柴油机市场的主力军,全球 95%的远洋船舶选用低速柴油机装船。通过对低速柴油机关键技术的分析,研究关键技术对柴油机性能的影响,为我国自主创新研发船用低速柴油机提供参考和指引。

1 船用低速柴油机研究现状

目前,船用低速柴油机品牌主要有曼恩、瓦锡兰和三菱。根据近年的统计,曼恩和瓦锡兰两大品牌垄断了95%以上的船用低速柴油机市场[1],其技术水平能够代表低速柴油机产业整体的技术水平。当今主流低速柴油机产品的平均有效压力在 20 bar~21 bar(1 bar=0.1 MPa),最大燃烧压力能达到185 bar,大缸径低速柴油机最低燃油消耗率在155 g/(kW·h)左右[2]。

自 2004年起,曼恩和瓦锡兰参与了一项有数 10个机构参加的科研计划“高效超低排放船用发动机科研计划(HERCULES)”(2004年~2015年)。科研计划分为 3个阶段:第 1阶段,开发能大幅降低船用发动机气体和颗粒排放同时提高发动机的效率和可靠性的先进柴油机技术;第 2阶段的主要目标降低排放,重点减少燃料消耗和二氧化碳排放;第 3阶段,进一步大幅降低油耗同时优化电力生产和使用率。通过该计划,研究了先进的燃烧、喷射模型及其实验验证、排放控制技术、新型材料减少摩擦以及自适应柴油机控制及其生命周期可靠性[3]。

欧洲于 2015年启动了 HERCULES的后续计划HERCULES-2。目标包括以下方面:开展点火、油束贯穿度、喷射系统等方面的研究,开发适用于多种燃料的燃油喷射系统,更高精度的缸内测量传感技术;通过开发新型材料,提升零部件载荷,提高发动机设计和燃烧过程的自由度,进而达到提高发动机效率和降低排放水平的目的;基于专业的传感器技术和先进的柔性润滑油注射系统,开发先进的自适应润滑监测系统;开发新型润滑喷射系统,降低发动机运营成本和颗粒物排放;采用全新的发动机性能评估方法,包括大数据处理和分析,开发发动机状态监测和诊断系统,优化全生命周期性能,使发动机维护和运营费用降低[4]。

国内,赵峰等[5]对高压共轨柴油机喷射系统参数优化进行了研究。吴安戾等[6]研究了柴油机余热利用技术,设计的余热利用系统具有一定的经济效益。在振动噪声控制领域,国内多家机构,如哈尔滨工程大学、海军工程大学等,在柴油机声源识别技术、柴油机进排气消声系统设计技术、柴油机低噪声设计技术以及柴油机有源消声技术等方向进行了研究,取得了一些成果[7]。

2 船用低速柴油机新的关键技术

2.1 低速机节油技术

2.1.1 滑阀式喷油器

滑阀式喷油器的最大特点就是将针阀轴延长至喷油嘴内部,阀轴延长段内部镂空、上部开有小孔,允许燃油通过小孔进入阀轴延长段的内部,再从底部穿出、经喷嘴下部边缘的针孔喷入气缸。针阀轴延长段的下部外缘与油嘴内缘在针孔上部形成密封,以防止燃油沿延长轴的外缘经喷嘴针孔漏入气缸。滑阀式喷油器取消了原有的“喷射雾化腔”,这样可以降低油耗,而且也消除了喷油器由于密封不严发生滴漏的问题,从本质上改善了缸内燃烧过程,显著降低了氮氧化物的排放,进而减少了排烟管中的积碳,并且降低了诸如碳氢化合物、氮氧化物及颗粒物的排放。此外,由于该喷油器使缸内燃烧更加充分,因此柴油机的黑烟减少。

在目前船舶普遍采取低速(部分负荷)航行的背景下,滑阀式喷油器由于在主机低负荷的情况下可以有效提高主机的性能,并且可以显著减少积碳,这样就减少甚至完全避免了进行清除排烟管内的积碳的操作。

据实船试验,7S50MC-C和7S60 MC-C机型在所有负荷下,其甲烷(CH4)排放量和废气排放量均可比传统机型降低75%左右[8]。

2.1.2 经济喷嘴技术

经济喷嘴(EcoNozzle)是一种低成本的喷油器改造设计装置,如图1所示。

图1 EcoNozzle

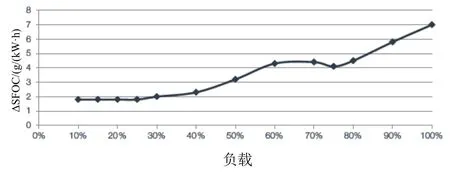

EcoNozzle在喷油器本体上的改造仅仅是将原喷油器4孔结构改造为5孔,虽然只是多开了1个孔,但是整个燃烧控制已重新设计。改进的燃料喷射模式优化了火焰形状和燃料输送,从而优化SFOC,燃料可节约 2 g/(kW·h)~7g/(kW·h)。EcoNozzle 全功率范围节油效果如图2所示。EcoNozzle是原喷油器一个普通的磨损部分,可以很容易地在正常大修或发动机不运转时进行更换。

图2 EcoNozzle全功率范围节油

2.1.3 经济凸轮

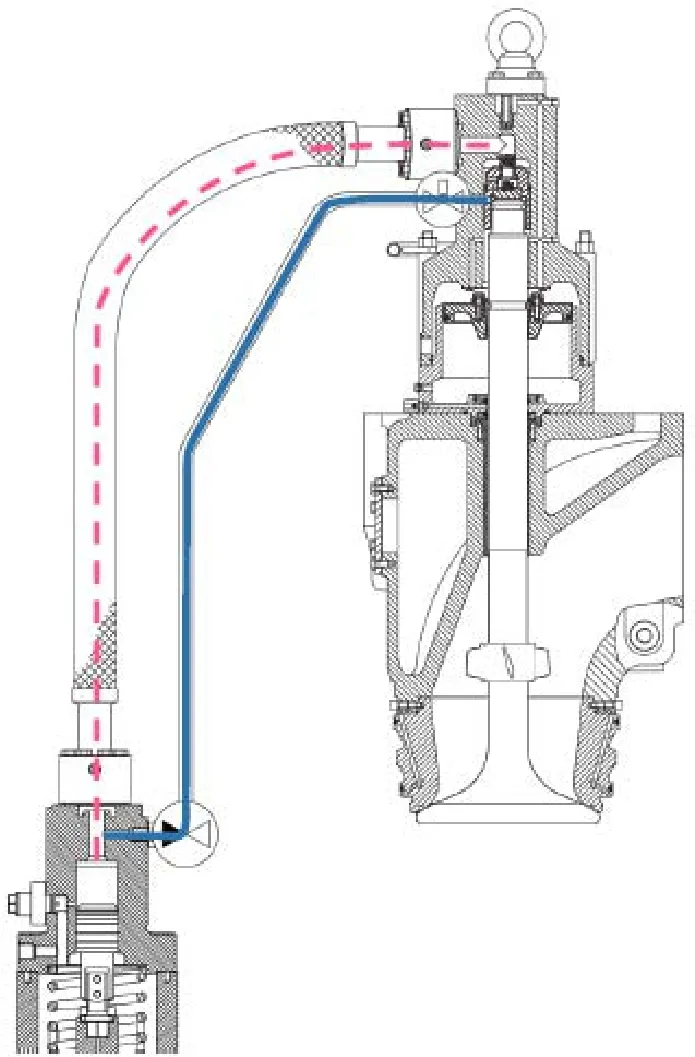

经济凸轮(EcoCam)装置可用于改装配有单涡轮增压器的机械二冲程发动机。EcoCam装置采用“虚拟凸轮”原理,凸轮线型通过调节液压推杆油量来液压控制,其结构如图3所示。

图3 EcoCam的结构

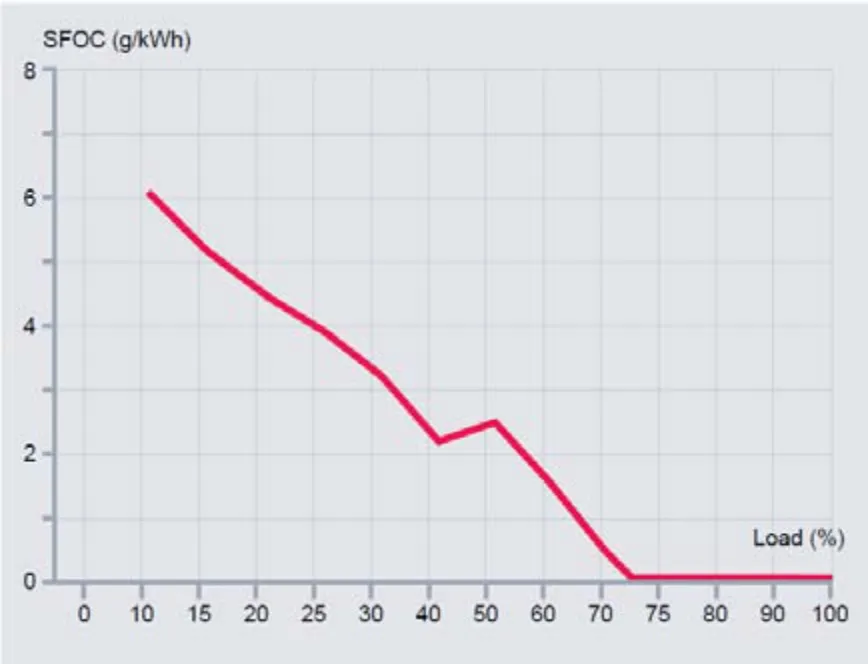

EcoCam装置能利用“虚拟凸轮”调整废气阀的定时,从而增加最大气缸压力,在船舶发动机低速航行时实现燃料节约。在传统柴油机上,灵活的废气气阀定时只有电控发动机才能实现,而 EcoCam可使凸轮机械控制的发动机也实现灵活定时。经过 2次独立测试,使用 EcoCam 可节约燃料 2 g/(kW·h)~5 g/(kW·h),如图 4所示。当采用低负荷运转方式时,由于发动机低负荷运转会影响扭转振动和 NOx排放水平,为避免伤害发动机,或者使NOx排放水平与IMO法规不符,EcoCam装置能计算新的扭转振动和NOx排放水平。

图4 EcoCam全功率范围节油

2.1.4 iCOlube智能船舶润滑油系统

iCOlube智能船用润滑油系统与汽缸油输送泵平行安装,且始终保持发动机在最佳状态。它从沉淀柜和储油柜中抽取油,并通过集成泵将其输送到 2个日用柜中(1个用于高硫燃料,另1个用于低硫燃料)。该装置易于安装,可根据日用柜内启停油位自动控制启停。该技术不仅可以使发动机运行更加方便,而且还将为保护环境做出重大贡献。由于iCOlube智能船用润滑油系统将使发动机总是以优化的润滑油注油率和最适宜的碱值(BN)运行,因此将减少碳沉积和冷腐蚀风险,反过来,就意味着将延长大修间隔,从而减少对备件的需求。在校准和调整后,只需要对燃油硫含量进行确认。该系统自动计算汽缸油的最佳比例,使系统油效率的提高更进一步。从气候变化方面考虑,iCOlube智能船舶润滑油系统的生命周期评估结果显示,该系统能够减少13%的二氧化碳排放[9]。

2.1.5 气缸油自动混合系统

气缸油自动混合系统(ACOM)对 2种被认可的不同碱值的气缸油进行混合,如低碱值气缸油与高碱值的气缸油混合。ACOM单元由 3个油柜组成:1个低碱值的气缸油柜、1个高碱值的气缸油柜以及1个混合优化碱值的气缸油柜。当ACOM单元安装在船上,气缸油日用柜可以取消不用。ACOM单元直接从气缸油储存柜抽取气缸油。采用ACOM单元时,事先通过做气缸油扫描试验得出最佳的气缸油注油速率因子(ACC因子)。混合后,气缸油碱值范围从 BN25到BN100或更高,可以确保在任何时候以最小的注油速度供给最佳碱值的气缸油,使气缸油用量显著减少。最小注油速度导致润滑效率的提高,能经常矫正粘度和最佳去污,在改变燃料(进/出排放限制区域)时,可快速转换碱值水平。ACOM由于只有2种油,易于储存,但可使用的油的范围更宽。由于黏度保持恒定、杂质含量保持恒定,确保了油能满足所有燃料任意负荷下的要求。

2.1.6 主机气缸油在线调合技术

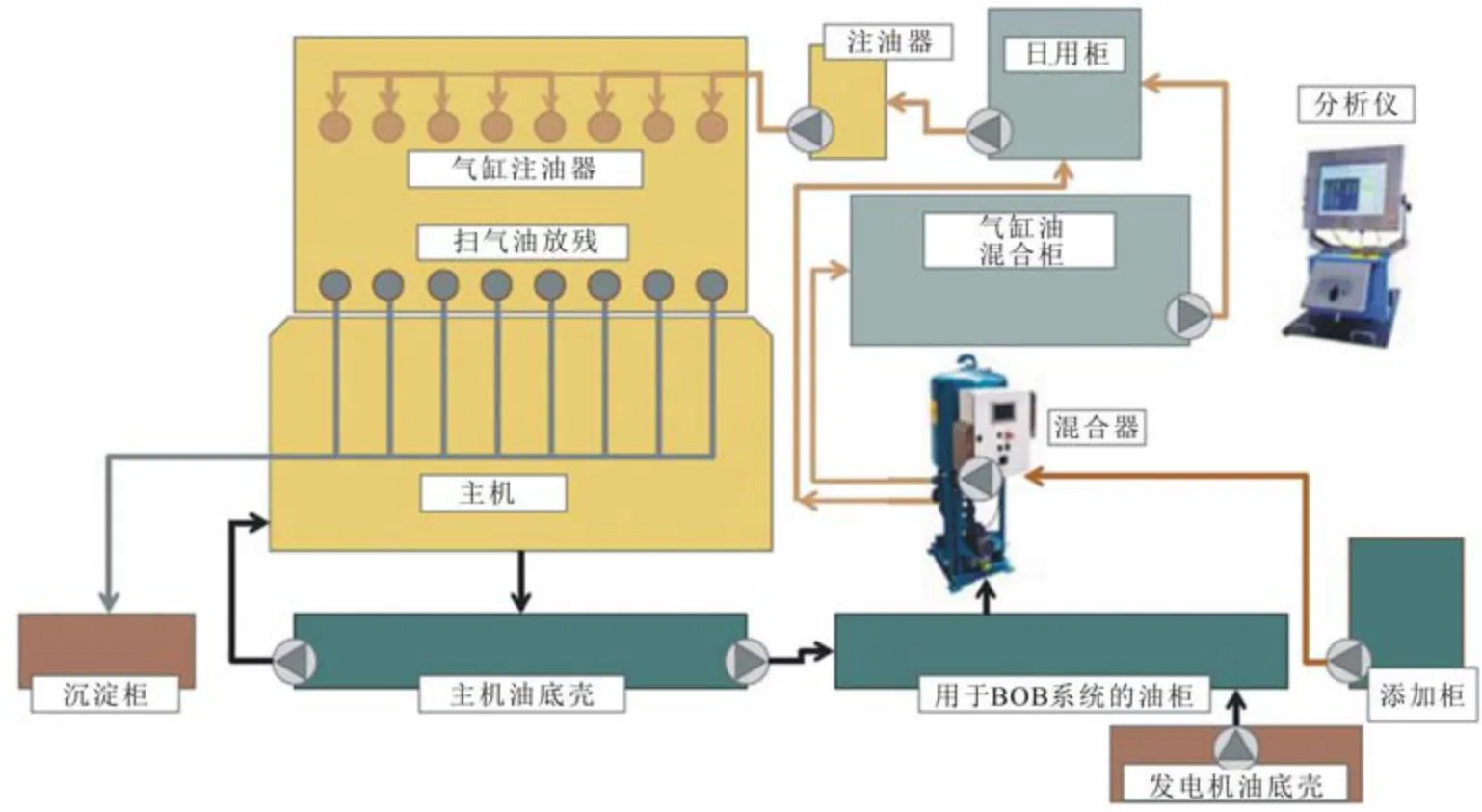

主机气缸油在线调合技术(Blending On Board,简称BOB)基本流程如图5所示。

图5 BOB系统

引出部分在用的主机系统油并检测油质,再根据检测结果和主机对气缸油的要求加入不同的添加剂,通过调和设备制备符合主机要求的不同碱值的气缸油,整个流程都在船上实施。这样既可节省气缸油采购费用,又可节省回收的系统油退岸和防止污染的费用。据马士基流体科技公司提供的信息,调和的气缸油能够储存 2年之久,当然存放时间越短越好。使用BOB系统之后,系统动力油的油质因适量新油置换或者全部更换而改善,主机运转安全可靠。滑油滤器因油质改善,其清洗频率降低,可大幅度减轻清洗滤器的工作量。主机系统油由于置换,需处理的废油量减少 75%以上[10]。使用主机气缸油在线调合技术后,系统油油质提高、润滑效果改善、运动件磨损减少、动力油油质提高、动力液压系统维修费用减少。据马士基流体科技公司测算,每年还可节省不少备件费用。

2.2 低速机排放控制技术

2.2.1 经济增压器

经济增压器(EcoCharge)是一种二级涡轮增压器,其涡轮增压效率之所以高于一级涡轮增压器,主要是因为中间冷却器。中间冷却器位于低压级与高压级涡轮增压之间,能够大幅减少将进气压缩到高压所需的能量。涡轮增压效率的提高会对发动机产生即时的影响,还有助于减少米勒循环过程中的 NOx排放量。EcoCharge系统可提高扫气效率,使发动机的燃油效率更高。发动机生产商可根据功率输出和发动机尺寸改装二级涡轮增压器。由于 EcoCharge系统可以增加效率和气缸输出功率,对比使用传统单级涡轮增压器系统,在保持输出功率不变的情况下可选用尺寸更小的发动机。

2.2.2 高压、低压选择性催化还原技术

选择性催化还原(SCR)是一种废气处理方法,通过该方法可以将船用柴油机中产生的氮氧化物降低到符合Tier III要求的水平。

SCR过程的一个重要参数是进气温度。最低的温度限制取决于燃料中的硫含量和随后形成的气体中的硫酸含量。在较低的温度下,硫酸被氨中和,形成一种粘性产物硫酸氢铵(NH4HSO4),它可能在可控硅元件中积累。这种反应可以通过保持废气的高温来抑制。当燃料中的硫含量小于或等于 0.1%时,大约 310℃的温度就足够了。在较低的排气压力下,所需的最低温度将较低。

为避免硫酸氢铵的形成,进气温度需要有最低值,但另一方面,温度也不能太高,因为温度过高将增加SO3的形成。高温时,另外一种不太希望发生的反应是NH3的氧化反应,当废气温度超过 500°C时,NH3将氧化,从而使 NH3消耗增加。除此之外,催化剂在500℃~550℃以上时可能会熔融[11-12]。

SCR系统可以作为高压装置(SCR-HP)适用于低或高硫燃料,或作为低压装置(SCR-LP)仅适用于低硫燃料。SCR-HP通常布置在高压侧,如废气涡轮增压器前,根据负荷情况,高压侧温度比低压侧高50℃~175℃。但是即使SCR反应器布置在高压侧,在低负荷时,废气的温度仍然太低。所以在低负荷下,可将扫气箱的空气旁通,使进入气缸的空气减少但空气压力不降低,从而使得废气温度升高,这种方法可提升SFOC。SCR-LP使用在燃油硫含量较低的场合,因而可以布置在低压侧,如涡轮增压器废气端之后。其同样有低负荷时,废气温度仍然太低的问题,SCR-LP的应对方法是将增压器高压侧的废气部分旁通至低压侧,这同样会提升SFOC。

2.2.3 废气再循环技术

废气再循环(EGR)是降低船用柴油机 NOx生成的一种方法,通过这种方法,可以使排放满足Tier III要求。

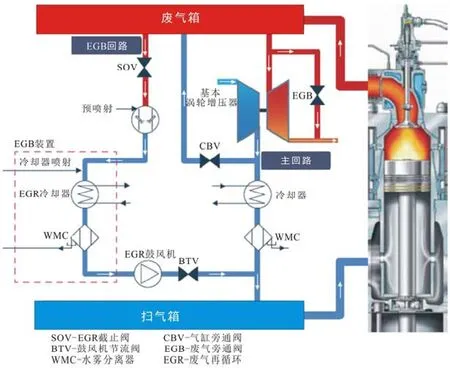

在EGR系统中,经过冷却和清洗过程后,废气的一部分再循环到扫气箱。这样,扫气中的一部分氧就被燃烧过程中的CO2所代替。这种置换降低了氧含量,提高了扫气的热容量,从而降低了燃烧的温度峰值、减少了 NOx的生成。NOx的减少与再循环废气量几乎成线性比例。有2种不同的匹配方法适用于EGR系统:针对缸径小于或等于70 cm的柴油机,可配置1台涡轮增压器,EGR系统使用旁通的方式调节;缸径大于或等于80 cm的柴油机,可配置2台涡轮增压器,EGR系统使用时将涡轮增压器切断,控制工作的涡轮增压器数量。配置旁路匹配的EGR系统有2个回路,即1个主回路和1个EGR回路,可用于直接将扫气导入扫气箱,其原理如图6所示。

图6 配置旁路匹配的EGR系统

主回路具有使所有扫气通过涡轮增压器压缩机和扫气冷却器的能力。EGR回路让高达40%的废气通过预喷射、EGR单元(废气再循环冷却器和水雾捕集器)在主回路混合。

带旁通的EGR系统有2种工作模式,即Tier II模式和Tier III模式。如此,可满足不同排放要求,避免了经过排放控制区的船舶在非排放控制区持续工作在Tier III模式下,导致燃油消耗的增加。

增压器切断匹配的EGR系统中有3个回路,即1个主回路、1个切断回路和1个EGR回路。该系统可将扫气直接引导到扫气箱中。主回路可使 70%的扫气通过基本涡轮增压器和扫气冷却器。切断回路可使40%的扫气通过切断增压器、EGR单元(EGR冷却器和水雾捕集器),再通过平衡管进入扫气箱。废气再循环回路可引导40%的废气通过预喷射器和EGR单元到主回路中的混合点。

3 结束语

在追求经济与环保的当下,节油技术与减排技术是柴油机技术发展的关键。对于目前使用的一般柴油机,通过改装滑阀式喷油器、EcoNozzle、EcoCam 等可节油2 g/(kW·h)~7g/(kW·h)。对于某些机型而言,联合使用EcoNozzle和EcoCam可在全负荷下节油较多。对于新造柴油机,也可以通过使用iCOlube智能船用润滑油系统、气缸油自动混合系统、主机气缸油在线调合技术等方式达到节省气缸油和系统油的目的。排放控制技术中,EGR和高、低压SCR技术开发较为成熟,应用效果也较好,但在使用过程中对废气温度的要求加大了其使用难度,使得柴油机燃油消耗增加。