高精度大型液压油缸的工艺探讨

2018-12-28陈明连蒋卫杰

陈明连,李 涛,蒋卫杰

(上海船舶设备研究所,上海 200031)

0 引言

在机械行业中,液压油缸是经常使用的执行部件。当油缸尺寸较大且对精度要求较高时,需控制油缸的变形、加工误差及测量误差,于是对液压油缸的材料、加工工艺和测量提出了更高要求。计量行业对液压式力标准机液压工作油缸的精度要求较高,工作油缸的变形量、加工精度和测量精度对装置的精度影响很大,本文对这种液压油缸的材料、加工工艺和测量进行了探讨[1-5]。

1 材料的选择

在高精度液压油缸中,油缸和活塞之间的配合间隙一般都在0.02 mm~0.04 mm之间。由于材料在受压力影响和温度变化时均会产生一定的变形,当变形量超出一定范围后,就会使活塞与油缸擦碰并产生一定的摩擦力,从而影响高精度液压油缸的精度。当油缸和活塞尺寸较大时,变形对油缸精度的影响尤为突出。所以,在选择材料时就必须考虑材料的变形问题。

1.1 油缸的材料

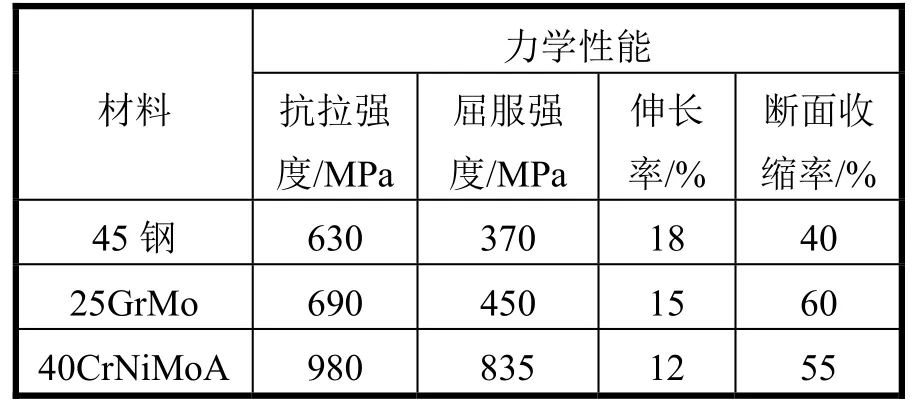

油缸材料可选范围很大,目前采用较多的有35钢、45钢、25GrMo和35GrMo等等。由于普通油缸是采用密封圈密封的,所以材料的变形不会影响油缸的功能。而高精度液压油缸则不能使用这些材料,因为这些材料的变形会影响液压油缸的精度。文章推荐使用40CrNiMoA合金结构钢作为高精度液压油缸的材料,40CrNiMoA是优质的调质钢,调质后具有良好的综合力学性能,其低温冲击韧性很高,淬火低温回火或高温回火后均有较高的疲劳极限和较低的缺口敏感性。分析45钢、25GrMo和40CrNiMoA材料的化学成 分和力学性能,如表1和表2所示。

表1 材料的化学成分

表2 材料的力学性能

从上述化学成分和力学性能对比表可以看出:对于碳素结构钢、合金结构钢而言,由于其成分的不同,材料的抗拉强度、屈服点、伸长率、断面收缩率差异较大。综合分析材料的抗拉强度、屈服点、伸长率、断面收缩率后,可知40CrNiMoA力学性能指标更符合大型、高精度油缸的材料选择。

1.2 活塞的材料

在选择活塞的材料时,同样要考虑材料的变形状态。目前活塞材料使用较多的是高强度铸铁 HT300、球墨铸铁和45钢。文章推荐选用Cr12MoV合金工具钢,零件热处理宜采用淬火处理,要求淬火温度在950°~1 000°之间,且采用油冷却。

下面,对45钢、Cr12MoV和HT300的特性和用途进行对比。

45钢的强度较高,塑性和韧性尚可,切削性良好,调质后有很好的综合力学加工性能。可用于制作承受载荷较大的小截面调质件、应力较小的大型正火零件以及对心部强度要求不高的表面淬火件。

Cr12MoV合金工具钢具有较高的淬透性、硬度、耐磨性和塑性,变形小,但高温塑性差。可用于制作各种铸、锻模具等。

HT300高强度铸铁的塑性和韧性较低,但抗压强度非常高,有良好的吸振性、减振性和润滑性,同时具有良好的导热性、切削加工性和铸造性,可承受高弯曲应力。可用于制作要求高强度、高耐磨性的重要铸件和要求保持高气密性的铸件。

从以上对比可以看出:虽然HT300高强度铸铁的应用面较广,但对于对精度要求较高、对材料的变形量要求较高的应用场合,使用Cr12MoV合金工具钢比较合适。

2 加工工艺控制

文章主要介绍大型、高精度液压油缸的加工注意点,对于普通液压油缸及活塞的加工,本文不再赘述。在液压式力标准机中,工作油缸的几何精度控制对装置的精度影响很大,油缸的几何精度主要包括圆度、圆柱度和光洁度。保证光洁度相对比较容易,采用磨削的手段就可以达到;而圆度和圆柱度则不易控制。一般而言,高精度液压油缸的圆度和圆柱度都需控制在0.01 mm左右,对于尺寸相对较小的油缸,这个精度较易达到;当油缸直径尺寸大于500 mm时,要达到这样的精度就非常困难了。

2.1 油缸磨削时安装方式的确定

本文介绍的油缸尺寸较大、重量较大且对精度要求较高,若采用卧式加工,受自身重量和悬式装夹的影响,油缸右端部一定会产生扰度,精度就不能保证,所以必须采用立式安装的方法,如图1所示。

2.2 加工机床的选择

油缸在初加工时,加工机床的选择范围比较广,可选用卧式车床或立式车床,还可以使用加工中心。对油缸进行精加工时,则必须采用立式磨床,而且需对机床的精度及磨头的刚性进行确认。应确认机床磨头与工作台面的垂直度小于0.005 mm。确认磨头刚性的方法如下:砂轮一旦确定后就不能再改变,选定一个进刀量(如:0.1 mm),在磨削的有效行程内测量磨头滑枕的偏移量,如果偏移量超过0.05 mm,说明采用这个进刀磨削加工不能满足零件的加工要求,则必须减少进刀量直至偏移量不超过0.05 mm。

图1 油缸磨削时的安装方式

2.3 精磨的最终控制

精磨时需要注意的是:由于是磨削加工,所以必定会产生热量而造成油缸的变形(对大油缸的影响更加明显),所以要求做到:1)当接近油缸磨削尺寸时,必须减少进刀量;2)磨削的最后一刀必须要有一定的等待时间,具体的等待时间没有量值,只能根据零件的材料、零件的结构、工作环境条件、机床的运转情况等得到经验值。

3 油缸的测量

为保证油缸和活塞的加工精度,油缸和活塞的测量也是至关重要的环节。所用的计量器具都应经过检定,其精确度等级应能满足工件的精度要求。

3.1 温度控制

对于大型液压油缸和活塞而言,温度的变化对零件的影响是很明显的。对于高精度油缸和活塞而言,温度的变化可能直接导致零件的精度超出要求。现场对材料为Cr12MoV、直径为570 mm的某活塞进行了一次测试,结果显示:温度为 20℃和 30℃时,测得的结果相差0.01 mm。若材料为45钢,变形量将达到0.06 mm。为使测量的结果更加精确,测量应由同一个人使用同一计量器具进行,油缸、活塞和计量器具要保持在同一温度下,且等温时间应大于24小时。

3.2 油缸和活塞的测量

为了使测量结果更加精确,仅仅控制测量不够的。在实际的加工过程中,有经验的师傅会采取多点测量和多次测量的方法来提高测量精度。本文介绍一种较多点测量和多次测量更加精确的测量方法,即单层多点及多层测量法。

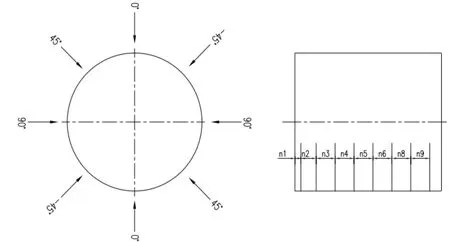

多层测量的具体要求和方法如下:选择某个面作为基准面,然后从基准面开始将油缸和活塞轴向尺寸分n档(具体的数量由零件的轴向尺寸大小决定),对各截面进行内径或外径的测量,记录每一截面上圆周的图形,共得n张实测图形,见图2。

单层多点测量方法如下:对于n档的每个截面进行各方向的多点测量,对各截面进行内径或外径测量,记录每一截面上圆周的图形,共得n张实测图形,见图2。

对得到的n张实测图形进行分析,确定油缸和活塞的精度是否满足设计要求,如果不能满足设计要求,则调整零件在磨削加工时的安装位置,直至零件的精度满足设计要求。

图2 多层和单层多点的测量示意图

4 结束语

液压油缸作为液压系统的核心执行元件,其精度控制永远是机械设计人员研究的主要目标。本文从零件材料选择、温度控制及测量手段 3个方面探讨了高精度大型液压油缸及活塞的工艺。在实际应用中,为了保证零件的精度,要考虑的因素还有很多,包括零件的结构形式、合理的零件装配工艺等等。本文所述工艺应用于实践并取得了非常好的效果,能有力地保障大型力标准机的准确度。