环井式地下立体车库钢结构有限元分析及优化设计

2018-12-27,,

,,

(1.江苏科技大学机械工程学院, 江苏 镇江 212003;2.江苏科技大学江苏省船海机械先进制造及 工艺重点实验室,江苏 镇江 212003;3.沪东中华造船(集团)有限公司,上海 200129)

0 引言

近年来,由于国家经济的高速发展,私家车已经进入寻常普通人家,并且数量也是与日俱增,随之而引发的就是停车难的问题。这个问题严重影响了城市的建设与发展,并给城市居民生活带来许多不便,因此发展机械式立体车库可以有效解决这一问题[1-2]。

目前,对机械式立体车库的研究多为地面上的升降横移式立体车库,如南京工业大学的蒋俊杰[3]等采用有限元静力分析的方法完成2层升降横移式立体车库钢结构的多目标优化设计;辽宁工程技术大学的谢苗[4]等对3层升降横移式立体停车库的动力学特性及地震载荷作用的动力响应进行了分析,验证了立体车库的稳定性;长沙冶金设计研究院的戴紫孔[5]等对升降横移式立体车库进行设计,并用有限元方法进行优化减小了钢材的消耗;东北林业大学的巴兴强[6]等采用增广乘子法,借助MATLAB编程对立体车库钢结构进行优化设计,降低了结构整体的重量。但目前为止,很少有人关注环形地下旋转式立体车库的研究。

在此,采用CAD/CAM技术,首先使用SolidWorks三维建模软件,完成对环井式地下旋转立体车库架钢结构简化三维模型的建立,然后将简化三维模型导入ANSYS Workbench有限元软件中,完成对其的结构静力分析,最后在保证结构强度和刚度的前提下,通过改变立体车库架H型钢的尺寸和结构,完成对立体车库的结构优化改进。

1 立体车库架钢结构三维模型的建立

1.1 立体车库架钢结构数据

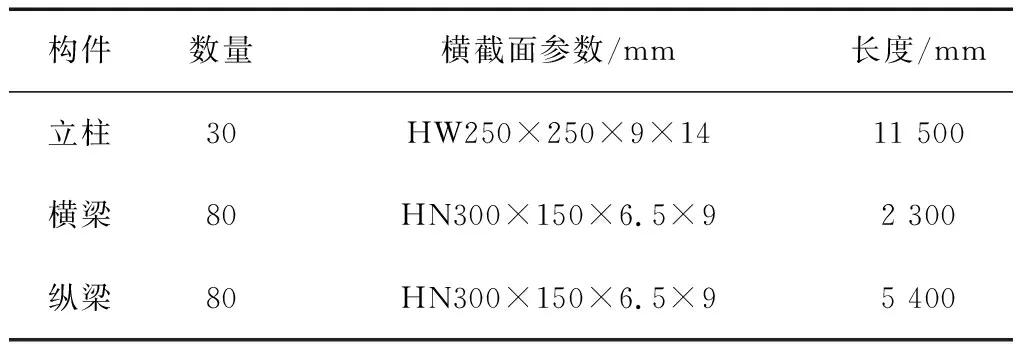

立体车库架总共有5层,每层共有10个停车位,分别由80根横梁、80根纵梁、30根立柱,以及各种连接部件和加强筋板组成,并通过螺栓连接而成。通过使用三维建模软件SolidWorks建立钢架三维实体模型,其中,横梁、纵梁和立柱都采用的是H型钢,其主要参数如表1所示。

表1 钢架主要构件的参数

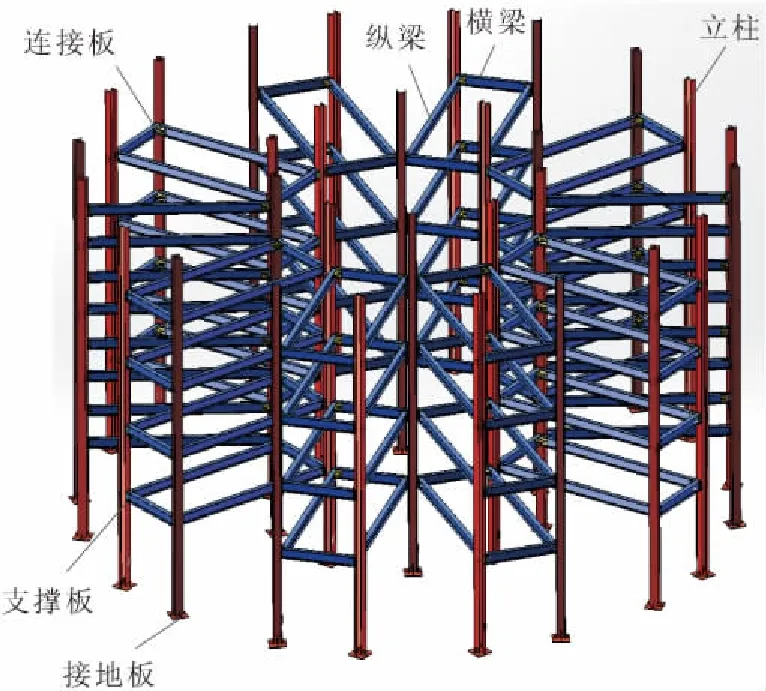

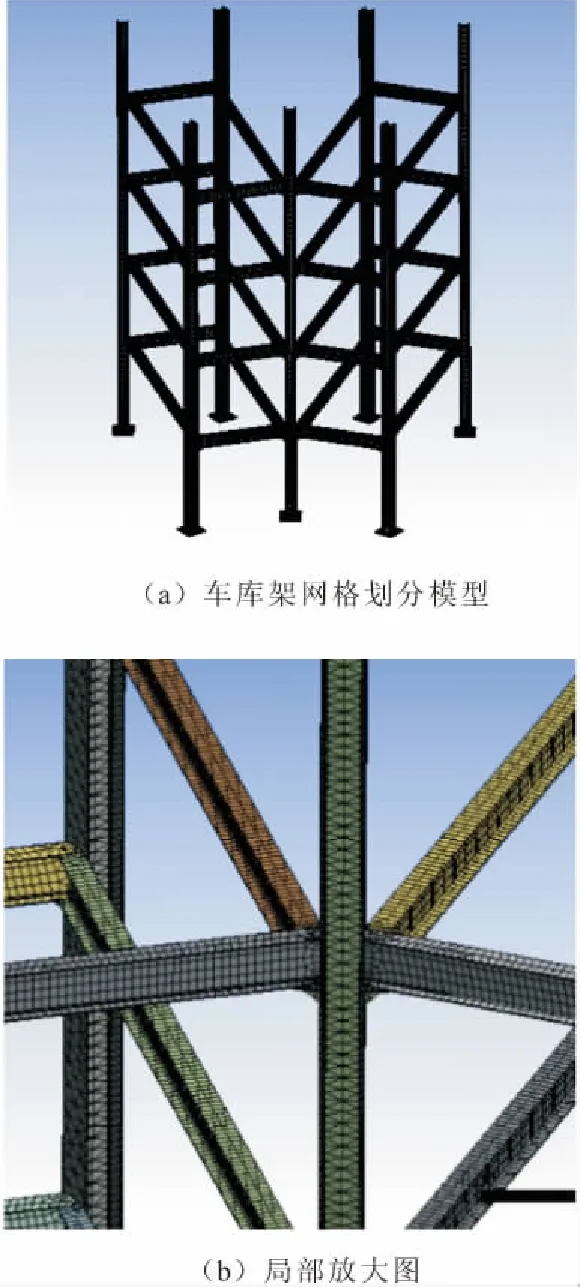

1.2 建立车库钢架三维实体模型

为了实现立体车库架三维模型和有限元软件ANSYS Workbench的无缝连接,采用SolidWorks对其进行三维实体建模。可利用SolidWorks中的Toolbox模块在模型中直接插入型钢和螺栓等标准件,而那些非标准的连接件和加强筋板可以单独建模,最后将各零部件装配在一起组成立体车库架钢结构。其三维模型如图1所示。

图1 立体车库架钢结构三维模型

1.3 建立车库钢架有限元模型

由于上述立体车库钢结构模型过于庞大且零部件太多,直接用这个模型进行有限元分析不仅费时而且费力,故要对分析的模型进行简化。考虑到该模型是中心对称,所以可以取其中2列车库架为代表进行分析;其次在立体车库架结构中的螺栓连接处,可参考Saint Venant原理,即微小特征对整个结构的特性影响极小,因此螺栓等微小特征可以都省略。这种简化后的模型在有限元分析时极大地提高了效率。

2 立体车库架钢结构的线性静力分析

对结构的线性静力分析,是为了分析此结构在设定的静态载荷施加作用下的变形情况。物体动力学的通用方程可通过经典力学理论得到:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

(1)

[M]为质量矩阵;[C]为阻尼矩阵;[K] 为刚度矩阵;{x}为位移矢量;{F(t)}为力矢量;{x′}为速度矢量;{x″}为加速度矢量。

而在线性静力结构分析中是为了计算固定惯性载荷对结构的影响,忽略与时间t相关的量,因此式(1)简化为:

[K]{x}={F}

(2)

结构必须满足连续性,材料需满足弹性材料以及小变形理论[7]。

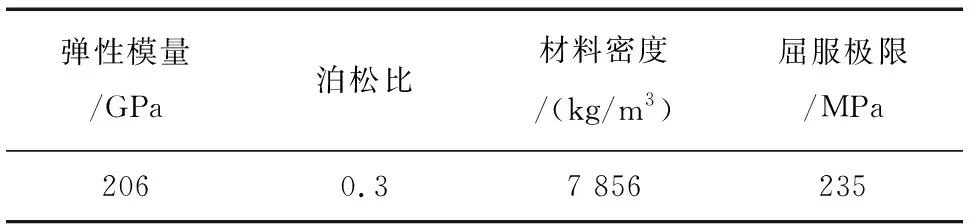

2.1 添加模型材料属性

将用于分析的立体车库架有限元模型以STEP格式导入ANSYS Workbench中,然后在Engineering Data中输入材料Q235的各项参数,其材料属性如表2所示。

表2 Q235相关力学特性参数

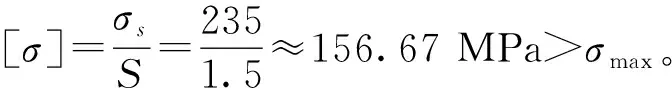

2.2 网格划分

对立体车库架有限元模型进行网格划分时,对其中规则构件横梁和纵梁进行六面体网格划分,对不规则构件立柱和连接板进行四面体网格划分。网格划分效果如图2所示,立体车库钢架的单元数为196 743,节点数为532 111。

图2 车库钢架的网格划分及局部放大

2.3 载荷与约束情况

在对立体车库架进行有限元分析时要考虑其载荷施加最大的情况,提出以下假设情况: 不考虑地震与风载对车库架的作用;车库架结构没有初始变形和损伤;不考虑由温差引起对车库架的变形[8]。

考虑车库架在对称满载的工况下,其主要受到来自车库架自重,以及载车板和车辆的重力对钢架的载荷。其自重只需在分析时设置大小9.8 m/s2,方向竖直向下的重力加速度即可。把载车板和车辆的重力以均布载荷的形式施加在车库架的横梁和纵梁上。设定汽车的质量为2 500 kg,载车板的质量为700 kg,计算出每个车位上的载荷为1.4×10-2MPa。车库架立柱的7个脚与地面通过膨胀螺栓固定,故可设定为接地板固定约束。

2.4 求解结果与分析

运用ANSYS Workbench后处理模块中的Total Deformation和Equivalent Stress,对立体车库架的强度和刚度进行求解。求解后得到了立体车库架在对称满载工况下的应力分布和变形大小云图。

3 立体车库架钢结构优化设计

3.1 主要构件的优化

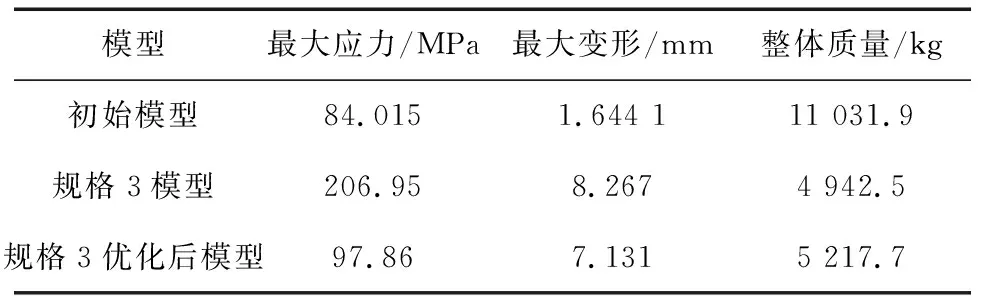

由于热轧H型钢具有强度高、重量轻、延展性好和稳定性高等特点。故在原模型的基础上减小H型钢的横截面积尺寸,以达到减轻立体车库架的整体质量,并使其刚度和强度满足安全使用要求。查阅GB/T 11263-2017《热轧H型钢和剖分T型钢》[11]中所列的热轧H 型钢各项参数,来确定各热轧H型钢构件截面参数尺寸的优化范围,如表3所示。通过对由3组不同规格的H型钢组成的立体车库架进行有限元静力分析,可得到3组立体车库架的最大应力和最大挠度变形,其数据如表4所示。

表4 车库架静力分析数据

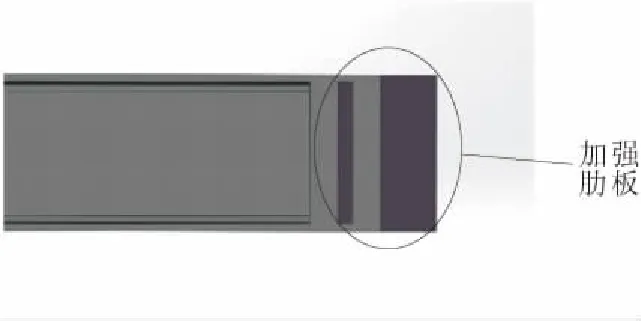

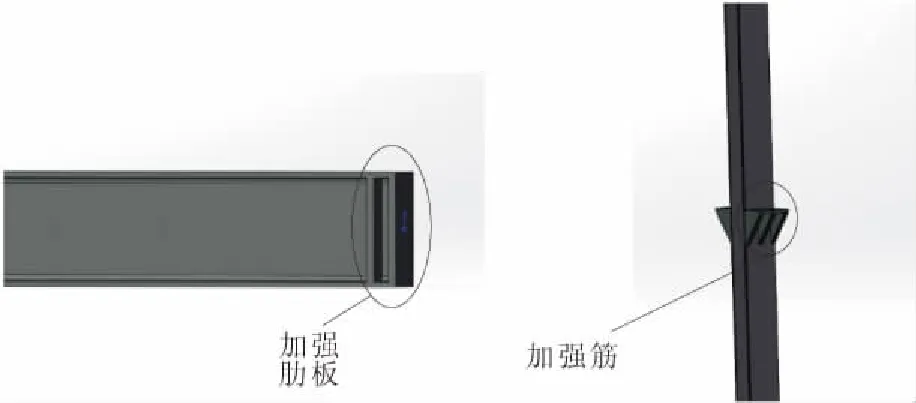

由表4可知,规格1和规格2的H型钢组成的车库架都在使用安全裕度之内,而由规格3的H型钢组成车库架的最大应力超过了其许用应力值,故针对钢架上出现应力集中的地方做一些结构的加强与局部的改善:

a.如图4所示,在横梁的两端各添加2条30 mm厚的加强肋板。

b.如图5所示,在纵梁的两端各添加2条10 mm厚的加强肋板。

c.如图6所示,在立柱支撑横梁和纵梁的地方由原先的1块加强筋增加至3块,加强筋的厚度都为20 mm。

图4 横梁局部加强细节

图5 纵梁局部加强细节 图6 立柱局部加强细节

3.2 优化后模型静力学分析

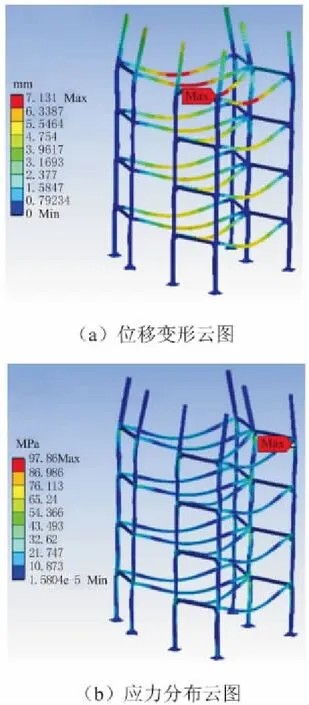

对优化后的车库架结构进行有限元静力学分析,其计算结果如图7所示。静力学分析结果表明,优化后的车库架钢结构最大应力为97.86 MPa,最大变形为7.131 mm,其强度和刚度均满足安全使用要求。

图7 车库架优化后位移变形云图和应力分布云图

与同规格尺寸未优化时的车库架对比,最大应力减少52.71%,最大变形减少13.74%。与初始的车库架模型相比,虽然最大应力和最大变形有所增加,但是车库架结构的质量由原来的11 031.9 kg减少为5 217.7 kg,减轻了52.7%,实现了结构的轻量化。具体的优化前后数据如表5所示。

表5 车库架结构优化前后数据对比

4 立体车库架钢结构模态分析

模态分析作为最基本的线性动力学分析,是为了分析该结构的自振频率,包括其固有频率和振型,以及其振型参与系数。对优化后的车库架结构进行无预应力模态分析[12],ANSYS Workbench默认的模态分析是获取前6阶模态,其分析结果如表6所示。

表6 前6阶模态分析数据结果

从上述计算可以看出,升降曳引机工作时产生的频率为24.4 Hz,而由立体车库钢结构的模态分析结果可看出,车库架的模态频率从1阶模态时的2.636 9 Hz随着模态阶数的增加而逐渐变大,因此升降曳引机工作时产生的振动频率,很有可能会与车库架的某个高阶模态的频率相近。所以,在安装升降曳引机时,要注意对曳引机使用安全隔离措施,使其对立体车库架的激振频率小于车库架的1阶模态频率[13]。

5 结束语

在对称满载的工作情况下,采用有限元分析软件ANSYS Workbench,对环井式地下立体车库钢结构的简化模型进行有限元静力分析。分析结果表明,车库架的强度和刚度的裕度都非常大,故要对车库架模型进行轻量化设计。首先,通过减小H型钢的尺寸来达到减轻车库架自重的目的;其次,在此基础上对车库架出现应力集中的地方做一些结构改进,以达到强度和刚度的设计要求。结构优化之后的车库架的最大等效应力比结构改进之前降低了52.71%,最大变形比结构改进前降低了13.74%,并且立体车库架的H型钢的使用量比初始设计时的H型钢的使用量减少了52.7%。进行了模态分析,得出升降曳引机工作时的激振频率可能会与车库架的某个高阶模态频率重合的结论。所以,在安装升降曳引机时要注意对曳引机使用安全隔离措施,使其对立体车库架的激振频率小于车库架的1阶模态频率。