仙游抽水蓄能电站推力轴瓦磨损原因分析及处理

2018-12-25权强,余睿

权 强,余 睿

(1.陕西镇安抽水蓄能有限公司,陕西省镇安县 711500;2.福建仙游抽水蓄能有限公司,福建省仙游县 351267)

0 引言

仙游抽水蓄能电站安装4台东方电机有限公司制造的300MW混流可逆式抽水蓄能机组,额定水头430m,机组额定转速428.6r/min,发电电动机为悬式结构,推力轴承支座与上机架连接,将轴向受力传递基础,推力油槽采用强迫外循环冷却方式,推力轴瓦共12块式巴士合金瓦。推力轴瓦采用弹簧束支撑结构,在每一块瓦下按照设定好的分布规律布置66个弹簧,瓦块的高程由加工保证,瓦间负荷通过弹簧自动均衡调节,保证12块瓦受力均匀,安装维护简单方便。

1 事件概括

2016年7月29日,500kV岭大Ⅰ路及GISⅠ单元检修工作全部结束,陪停检修的2号机随之恢复备用。向省调申请2号机试转,单步开机至开球阀退风闸后发现机组无蠕动转速,通常此时的导叶漏水量即可使机组蠕动,遂电手动开导叶至2.6%,机组仍无转速,随即将导叶和球阀全关,申请机组隔离检查。陪停期间2号机未转动过,在陪停前机组抽水正常,瓦温和振摆未出现任何异常。

2 现场检查

机组隔离后,检查风闸投退正常,主轴密封供水正常,定转子空气间隙未见异物,判断转动与固定部分未发生接触阻挡。高压注油系统运行正常,测量高压油泵启动后机组抬机量正常,交、直流高压注油泵启动出口压力分别约7.2MPa,抬机量0.06mm。此时通过人工盘车仍无法转动机组,正常机组检修时人工盘车能正常转动。

拆除推力油槽+Y和-Y方向侧盖板进行检查,检查发现1、2、7、8、12号五块推力瓦靠外缘均有不同程度的损伤,磨损的钨金均堆积在水泵工况进油边(俯视逆时针进油边),如图1所示。

图1 推力瓦外缘磨损Fig.1 Radial edge wear of thrust bearing pads

随即将所有推力瓦拆出,12块推力瓦均靠外缘侧磨损,钨金堆积在水泵工况进油边,刮下钨金成层状,宽度约80mm,如图2所示。由于刮下钨金成层状,可判断是由于推力瓦在低速下拉伤造成。将堆积钨金拨开,可观察到抽水工况下推力瓦进油边倒角并未破坏,判断为抽水工况下由镜板将上块推力瓦钨金刮下带到下块推力瓦进油边。

图2 12块推力瓦外缘全部磨损Fig.2 Radial edge wear of 12 block thrust bearing pads

3 问题查找及分析

此次事故发生后,机组随即转检修对推力轴承及其高压注油系统进行全面检查,同时要求东电厂家对设计进行复核。

3.1 推力轴瓦设计复核

推力轴承采用弹簧束支撑巴氏合金瓦结构及外加泵外循环润滑冷却方式。为了降低推力瓦上下表面温差和热变形,进而降低推力瓦总体变形和运行瓦温,获得更好的油膜厚度分布,推力轴承采用双层瓦结构,在托瓦圆周方向开有冷却槽。推力轴承设计参数见表1。经主机设备厂家重新复核计算,机组稳态运行时的轴承性能计算结果见表2。计算结果表明,最小油膜厚度0.0694mm,轴承瓦温小于75℃,弹簧束支撑结构的推力轴承能满足额定工况的安全运行要求。

表1 推力轴承设计数据Tab.1 Thrust bearing design data

表2 推力轴承性能复核计算结果Tab.2 The recomputation result of thrust bearing

3.2 轴瓦存在凹变形

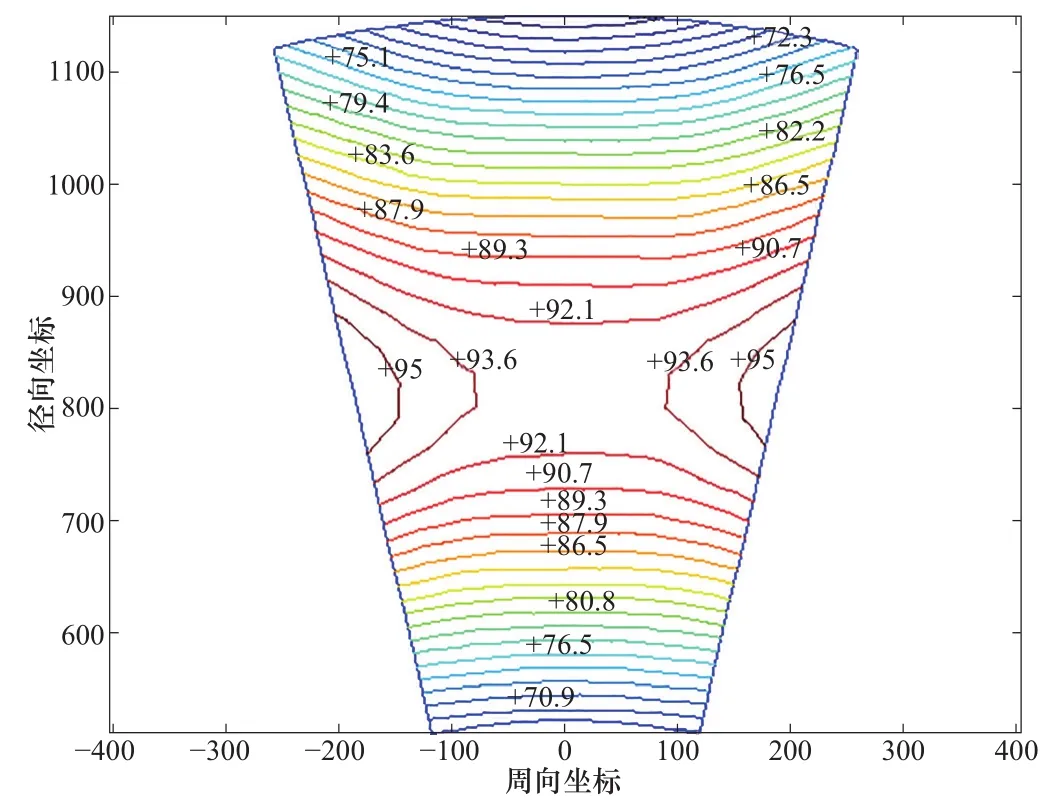

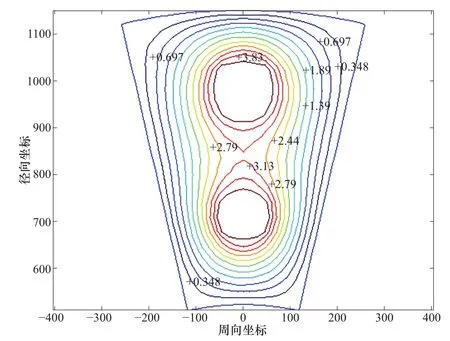

仙游抽水蓄能电站推力瓦设置两个高压注油室。机组静态时机组推力负荷即为机组转动部件重量521t,且单瓦供油流量为额定值2.5L/min时。高压注油系统投入后,瓦最小油膜厚度为0.063mm,位于外径中部,其油室油压力为4.15MPa、管路总压力7.16MPa,油膜厚度及油膜压力分布示意图如图3和图4所示。

图3 推力轴瓦油膜厚度云图(μm)Fig.3 Thickness nephogram of thrust bearing oil film

由表2可看出,机组稳态正常运行时,随着轴瓦温度升高,轴瓦受热后发生凸变形,导致推力瓦受力不均,轴瓦局部受力过大,从而引起温度过高甚至出现烧瓦现象[1]。为了降低机组正常运行期间推力轴瓦的凸变形量,在设计时轴瓦采用微量凹形设计,以中和轴瓦受热后的凸变形,以控制机组运行推力瓦受热后变形量为微量凸变形,这样冷却油可顺利经轴瓦倒角进入瓦面冷却轴瓦,降低机组运行推力瓦温度。

图4 推力轴瓦油膜压力云图(MPa)Fig.4 Pressure nephogram of thrust bearing oil film

推力瓦采用微量凹形设计后,随之带来问题就是在机组启动初期,轴瓦温度还未升起,轴瓦实际呈凹变形,即轴瓦边缘翘起。由图3和图4可看出,高压注油泵启动后,推力瓦外缘油膜压力低,油膜厚度最小,在机组启动低速运行时,若推力瓦高压注油系统油压波动或无法正常建压时,引起轴瓦与镜板之间油膜不能正常建立,最终造成轴瓦磨损拉伤,推力瓦设计时考虑不够全面。

3.3 高压注油系统

推力轴承高压油顶起系统原理见图5。直流高压注油泵与交流高压注油泵互为备用。油从油槽内引出,经过初滤油器供给高压泵。高压泵打出的油经过精滤油器到高压环管。过滤器配有堵塞报警装置。经过高压环管的高压油再经节流器、单向阀分配到各瓦的高压油孔。安全阀控制系统中的压力不超过规定值(20MPa)。当系统压力超过规定值时,安全阀动作,部分高压油流向回油管。节流器使各瓦上的高压油均衡分配,提高顶起油膜刚度。各瓦前都连有一单向阀,在机组运行和高压油顶起系统关闭时,这些单向阀可防止润滑油回流。

事故发生后现场检查,手动启动高压注油泵后,系统压力7.2MPa,检查系统无泄漏点。检查12块推力瓦边缘出油情况,其中8块瓦径向外侧有少量油溢出,4块瓦径向外侧无油溢出。将转子顶起距推力瓦约5mm,启动高压注油泵后系统压力为4MPa,观察每块推力瓦出油情况基本均匀。检查12块推力瓦高压油进口单向阀动作灵活,节流阀未堵塞;做节流阀流量试验,目测12个支路流量均匀,对其中12号机4号节流阀进行测量,结果分别为2.8L/min和3.1L/min,均大于额定值2.5L/min,分支流量正常。对高压油系统中的溢流阀进行了开启压力整定值测试,测试结果为11MPa,整定值明显小于设计值20MPa。

图5 高压注油系统图Fig.5 High pressure oiling system diagram

分析认为,高压油泵启动后,只有在推力瓦面高压油室形成的瞬时冲击压力足够大且油流量充足时,才能使推力轴承镜板和推力瓦完全脱开。当瓦边缘有油溢出后,油泵出口压力才逐步下降达到稳态,瞬时冲击压力远远大于稳态工作压力。溢流阀(安全阀)的开启压力整定值偏低,高压油泵启动后,溢流阀动作,将不能形成足够的冲击压力,造成镜板和瓦不能完全脱开,局部不能形成油膜[2]。

根据机组转动部分静态重量约521t计算,高压油泵总流量选取15L/min就满足机组顶起需求,实际油泵总流量选取为30L/min,此时的最小油膜厚度为0.063mm。但这仅按常规设计方法考虑,仙游机组投运三年来,启停次数相当于常规机组运行十几年的水平,按照常规设计考虑难免安全裕度不足。高顶系统油泵前端设精滤器,后端设粗滤器,当滤油器出现堵塞现象后静态顶起时表现正常,但当管路中出现动压干扰时流量就会大幅波动,导致供油不足。分析认为,高压注油系统油泵流量、供油管路节流片尺寸安全裕度不足,导致供油压力和流量不足,在机组低转速运行时造成推力轴承瓦表面局部磨损,经长期积累,致使瓦面磨损不断加剧。

4 优化改进

通过对推力轴承重新复核计算,推力轴承设计基本满足机组的各种运行工况要求,但推力瓦在冷态时存在微量凹变形,在高压注油系统存在故障,油膜无法正常建立时可引起推力瓦磨损。轴瓦设计已成定型,因此重点优化改善推力轴瓦高压注油系统,保证推力瓦在机组低速运行时油膜正常建立,防止瓦磨损拉伤。

4.1 增大高压注油系统流量

经过现场排查及复核计算,虽然满足常规设计要求,但抽水蓄能机组启停频繁,其高压注油泵安全裕度不足。根据机组转动部分静态重量约521t计算,当油泵总流量达37.78L/min时,每支路流量为3.14L/min,最小油膜厚度为0.07mm,出油边平均油膜厚度为0.091mm,管路系统压力7.94MPa,大大增加了油膜的安全裕度。更换交、直流高压注油泵,将其流量提高一档,由30L/min提高至45L/min,油泵额定压力25MPa,即使管路中出现动压干扰时,其压力、流量也能满足运行要求。同时更换清洗简便的滤过器,以方便在日常维护和检修时进行清洗检查,保证油路运行畅通。

对新更换的油泵进行试验,以5MPa为单位逐级升高油泵出口压力直到25MPa,每升高一个压力等级,运行5~10min,检查确认无渗漏和异常噪声,油泵及装置应运行平稳,输出压力、油量稳定。

4.2 提高溢流阀整定值

重新对高压注油系统管路进行打压试验,试验压力25MPa,保持10min,检查确保系统无渗漏。重新调整高压注油泵出口溢流阀(安全阀)动作压力整定值,由原来11MPa提高至20MPa,保证在高压注油泵启动时可以形成足够大的冲击压力使镜板和推力瓦完全脱开,避免发生推力瓦损伤事件。溢流阀调整完成后,机组停机稳态时,启动油泵后检查系统压力为8.5MPa,比原来高1.3MPa。

4.3 优化高压注油控制

对高压注油系统的压力开关配置、现地PLC逻辑及监控系统相关控制逻辑进行优化,监控确保高压注油系统运行正常。在机组停机至静止暂态时,将SEQ TR1S-1步序“高压注油系统流量正常”信号和“高压注油系统压力正常”信号由“或”关系改为“与”关系;在SEQ TR1S-2步序中,在“球阀紧停阀复归”与上“调速器紧停阀复归”后增加30s的TON延时模块,使高压注油泵比之前多运行30s,油膜充分建立;将压力开关报警整定值由原来的5.7MPa提高至8MPa,当系统压力低于8MPa并延时6s报警,同时启动直流高压注油泵,交、直流高压注油泵同时运行,确保系统建压正常;在原仅有的一个流量开关旁边新增一个流量开关,接线采用并接至原流量开关接点的接法,即送至监控的流量正常信号由两副接点并接,增加元件动作可靠性。

5 结束语

对2号机组推力轴瓦磨损原因分析,认为主要有两个原因:一是高压注油泵出口溢流阀(安全阀)动作压力现场整定值11MPa,明显低于设计值20MPa,致使在高压注油泵启动后,溢流阀动作,无法形成足够的瞬时冲击压力,导致镜板和推力瓦不能完全脱开;二是高压注油系统油泵流量安全裕度不足,在管路中出现动压干扰时流量就会大幅波动,导致供油压力和流量不足,在机组低转速运行时造成推力瓦表面局部磨损,经长期积累,致使瓦面磨损不断加剧。通过对高压注油泵的更换,增加油泵流量,将高压注油泵出口溢流阀(安全阀)动作压力整定至20MPa,确保高压注油系统压力、流量满足运行要求,使镜板和推力瓦完全脱开,油膜正常建立,保证机组安全稳定运行。基于该事故的分析改进,为同类型机组结构提供借鉴及经验。