静电纺树枝状聚乳酸纳米纤维膜的制备及其过滤性能

2018-12-22程博闻SARMADBushra邓南平康卫民

程博闻, 高 鲁, SARMAD Bushra, 邓南平, 康卫民

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

随着工业的快速发展,全球空气污染问题越来越严重,特别是我国许多地区长期处于雾霾状态,严重影响了人们的生活环境和身心健康[1]。通过高效低阻的过滤材料来增强对空气中微粒的过滤是解决污染问题的一个有效途径。纳米纤维具有孔隙率高、吸附性能好等特点,近年来被广泛用于高精度过滤材料领域[2-3]。

静电纺丝技术可直接将聚合物原料转化为聚合物纤维,是目前制备纳米纤维的基本方法之一。其原理是通过高压静电场作用,使极性聚合物溶液或熔融聚合物带电并利用静电斥力抵消溶液的表面张力,因此,溶液液滴可在临界点拉伸并从针尖喷出,最终聚合物纳米纤维被收集在铝箔上[4-5]。与现有过滤介质相比,静电纺纳米纤维小尺寸效应赋予其优良的过滤性能,面密度为10 g/m2以下的纳米纤维膜即可达到面密度为80~100 g/m2玻璃纤维纸和熔喷布的过滤效率[6];另外,由于纳米纤维膜能够通过筛分作用将微小的颗粒阻挡在过滤材料表层而形成灰饼,可反吹再生实现过滤材料的重复利用,因而大大降低了使用成本[7]。但通过常规静电纺丝方法制备的纤维膜结构较为致密,过滤阻力有待进一步降低。

研究人员发现,设计具有粗细交叠的两相结构有助于降低纳米纤维膜材料的过滤阻力。丁等[8]研究发现,在聚酰胺66(PA66)纺丝液中掺杂一定量的氯化钡无机盐,采用静电纺技术可制备出含规整六边形仿蛛网结构的小尺度纳米纤维和普通纳米纤维的复合膜,其中蛛网纤维直径在8~40 nm 之间,形成的孔径在100~400 nm之间,该复合膜过滤效率为99.9%时,过滤阻力约为390 Pa。潘等[9]通过调节静电纺丝工艺,成功制得具有串珠状结构的聚乳酸(PLA)多孔纤维膜,所制备的串珠结构增大了纤维膜的通透性,赋予了其较低的过滤阻力,纤维膜过滤效率为99.997%时,过滤阻力降低到165 Pa。储等[10]通过一步法水热反应,在各种金属线(Ti、W、Ni等)上制备出锐钛矿型二氧化钛树枝状纳米阵列,由于树枝结构极高的比表面积,使其在过滤、光电设备领域等有巨大的应用价值。由此可见,合理调控纳米纤维结构,可开发出极具潜力的纳米纤维过滤介质。

本文采用静电纺丝法制备了PLA树枝状纳米纤维膜,通过调控PLA纺丝液的溶剂种类、四丁基氯化铵(TBAC)的添加量和纺丝电压,确定静电纺PLA树枝状纳米纤维膜的较优纺丝条件。探讨了不同TBAC添加量的PLA纤维膜的亲水性能、拉伸性能和空气过滤性能,进一步分析了纤维膜厚度对其过滤效率、过滤阻力和品质因数的影响。

1 实验部分

1.1 试剂与仪器

试剂:聚乳酸(PLA,相对分子质量为150 000,美国Nature Works 公司);四丁基氯化铵(TBAC,分析纯,天津市科密欧化学试剂有限公司);二氯甲烷(DCM)、N,N-二甲基甲酰胺(DMAC)(分析纯,天津永晟精细化工有限公司);1,4-二氧六环(分析纯,山东佰仟化工有限公司);丙酮(分析纯,南京化学试剂股份有限公司)。

仪器:QZNT-E04型静电纺丝机,佛山轻子精密测控技术有限公司;S-4800型冷场发射扫描电子显微镜(SEM),日本日立公司;TSI 8130型自动滤料检测仪,美国TSI公司;DJS-1C型离子电导率测试仪,上海雷磁新泾仪器有限公司;YG005E型电子单纤维强力机,莱州元茂仪器有限公司;JYSP-180型接触角测试仪,上海中晨数字技术设备有限公司;0-10-3Q 型测厚规,上海川路量具有限公司。

1.2 静电纺PLA纳米纤维膜的制备

称取一定量的PLA颗粒溶于不同溶剂中,配制不同溶剂及不同PLA/TBAC质量比(8∶0、8∶1、8∶2、8∶3)的纺丝液,其中固定PLA质量分数为8%,纺丝溶剂分别为DCM/DMAC、1,4-二氧六环/丙酮、DCM。在室温条件下将密封混合溶液持续搅拌2 h至PLA完全溶解,以保证纺丝液体系均相稳定。

分别取上述溶液采用静电纺丝机进行纺丝,将纺丝液置于15 mL的移液管中,控制溶液流速为1.0 mL/h,辊筒转速为60 r/min,接收距离为15 cm,环境温度为21 ℃,在不同的纺丝电压(25、30和 35 kV)和纺丝时间(60、90、120和150 min)下制备系列PLA纳米纤维膜。

1.3 测试与表征

1.3.1形貌观察

首先将不同条件下制备的PLA纳米纤维膜分别剪成3 mm×3 mm规格,然后将其贴在导电样品台上,置于40 ℃的热风烘箱中干燥1 h,再用溅射仪对其进行喷金处理。在加速电压为10 kV条件下,用扫描电子显微镜拍摄不同放大倍数的照片,观察纤维的微观形貌变化。纤维膜的厚度使用测厚规进行测量。

1.3.2电导率测试

采用离子电导率测试仪对不同配比的纺丝液的电导率进行测试。每组纺丝液测试3次,取平均值并记录数据。

1.3.3接触角测试

采用接触角测试仪测试不同配比的PLA/DCM/TBAC纺丝液制成的纤维膜的亲疏水性能,每张纤维膜分别选3个点,测试其接触角并求平均值。

1.3.4拉伸性能测试

将不同条件下制得的PLA树枝状纳米纤维膜剪成长和宽分别为40和5 mm的细条,采用电子单纤维强力机进行测试,设定试样夹持距离为 20 mm,拉伸速率为10 mm/min,环境温度为20 ℃。每种试样测量5次,取平均值。

1.3.5过滤性能测试

采用自动滤料检测仪测试不同纺丝条件下制得的PLA纳米纤维膜的空气过滤性能,包括过滤效率、过滤阻力以及相应的品质因数(QF)。QF值是评价过滤材料综合性能好坏的重要参数,其计算公式为

QF=-ln(1-η)ΔP

式中:η为纤维膜的过滤效率,%;ΔP为纤维膜的过滤压降,Pa。

将平整无褶皱、面积大于100 cm2的纤维膜置于指定区域,在不同位置连续测试5次取平均值,测试其过滤效率和过滤压降。室温下,测试对象为粒径 0.26 μm的NaCl气溶胶,流速为32 L/min,PLA纳米纤维膜的接收基体为聚丙烯非织造布。

2 结果与讨论

2.1 纺丝液溶剂体系对纤维形貌的影响

设定PLA和TBAC质量比为8∶1,电压为 30 kV,接收距离为15 cm,相对湿度为35%,采用 3种溶剂(DCM/DMAC、1,4-二氧六环/丙酮、DCM)探究溶剂种类对纤维形貌的影响。

图1示出用不同种类溶剂制备的PLA纳米纤维膜的扫描电镜照片。可以看出:当溶剂为DCM/DMAC时,纤维呈扁平状,且纤维之间存在大量黏结现象;当溶剂为1,4-二氧六环/丙酮时,所得纤维形貌较为规整,但纤维之间未发现明显树枝状结构;当溶剂为DCM时,所制得的纤维中除直径较粗的主干纤维外,还存在较多直径细小的枝状纤维,与前2种溶剂所制备的纤维形貌存在明显的差别。这是由于DCM是一种极易挥发的溶剂[11],因而在纤维制备过程中,射流在高压静电场作用下,可发生更为充分的劈裂,进而形成细小的分支。可见, DCM纺丝液体系更易获得PLA树枝状纳米纤维。

图1 不同种类溶剂制备的PLA纳米纤维膜的电镜照片(×5 000)Fig.1 SEM images of PLA nanofibrous membranes with different solvents(×5 000). (a) DCM/DMAC;(b) 1,4-dioxane/acetone; (c) DCM

2.2 纺丝电压对纤维形貌的影响

以DCM为溶剂,在PLA与TBAC质量比为 8∶1,接收距离为15 cm,相对湿度为35%的条件下,设置纺丝电压分别为25、30和35 kV,探究纺丝电压对纤维形貌的影响,结果如图2所示。

由图2(a)可以看出,当电压为25 kV时,所制得的纤维直径较粗且存在部分黏结现象,这是由于纺丝电压过小,不足以使射流在静电纺丝过程中得到充分牵伸[13],因而纤维之间极易产生黏结现象且最终所得纤维的直径较粗。当增大电压至30 kV时,所制备的纤维呈现明显的树枝状结构,这是由于电场力作用的增加,纤维在到达收集板之前所受到的牵伸作用足够大,因而可发生充分劈裂,最终制得以直径较粗的纤维为主干,直径较细的纤维为枝干,粗细纤维相间分布的树枝状结构(见图2 (b))。继续增大电压至35 kV(见图2 (c))时,纤维之间存在较多的黏结现象,这是由于电场力过大,射流在牵伸过程中发生扰动[14],纤维和纤维之间缠结在一起,极大地影响了纤维的形貌。

2.3 TBAC添加量对纤维形貌的影响

以DCM为溶剂,在PLA质量分数为8%,电压为30 kV,接收距离为15 cm,环境相对湿度为35%的条件下,调控TBAC添加量至PLA和TBAC质量比分别为 8∶0、8∶1、8∶2、8∶3,探究其对溶液电导率和纤维形貌的影响。通过电导率测试可知,在无TBAC 添加时,纺丝液电导率为1.4 μS/cm,当PLA与TBAC质量比由8∶1增加至8∶3时,溶液电导率分别为 374、443、 445 μS/cm,即溶液电导率随着TBAC 含量的增加而不断增大。

图3示出不同TBAC添加量条件下的纤维扫描电镜照片。

图3 不同PLA/TBAC质量比纳米纤维膜电镜照片(×5 000)Fig.3 SEM images of PLA nanofibrous membranes with different PLA/TBAC mass ratio(×5 000)

由图3 (a)可知,若纺丝液中不含TBAC,所制得的纤维形貌较为规整,无树枝状结构形成,这是由于溶液中不含有机支化盐TBAC,纺丝液电导率不足以使射流完全劈裂成直径较细的纤维;当向溶液中添加TBAC盐至PLA和TBAC质量比为8∶1、8∶2 时,产生如图3 (b)、(c)所示的纤维直径存在较为明显粗细分布的树枝状结构,这是由于有机支化盐TBAC的存在,使纺丝液电导率明显增加,射流牵伸过程中表面的电荷密度增大,因而更易劈裂形成细小的分支纤维[12],其中PLA和TBAC质量比为8∶1时,制得的纤维中含有较多的分支纤维,树枝状结构更加明显;但若继续增大 TBAC 质量分数至PLA与TBAC质量比为 8∶3 时(见图3 (d)),纤维之间存在大量的黏结现象,极大地影响了纤维的形貌,这是由于溶液电导率过大,反而会造成纺丝过程不稳定,纤维之间极易黏连在一起形成黏结纤维。由此可以得出,TBAC 的添加量对纳米纤维膜的形貌影响很大,为制得较为明显的具有树枝状结构且纤维之间无明显黏结现象的纤维膜,PLA/TBAC质量比为 8∶1 较适宜。

2.4 PLA静电纺纤维膜的亲疏水性能

图4示出按照2.3节方法制备的不同质量比PLA/TBAC纤维膜的接触角照片。可以看出,当不添加TBAC时,纯PLA纳米纤维膜的接触角最大,为118°;随着TBAC的加入其接触角不断减小,PLA与TBAC质量比为8∶1、8∶2和8∶3对应PLA纤维膜的接触角分别为74°、65°和54.5°。可见,当无TBAC添加时,所制得的纯PLA纤维膜呈现明显的疏水性,而本文所采取的TBAC为一种亲水性盐,可将水分保留在纤维内部[15],因此,随着TBAC含量的增多,纤维膜内部含有的水分相应增大,进而亲水性越来越好。另一方面,树枝状结构赋予纳米纤维较高的比表面积,也可增加其亲水性。PLA与TBAC质量比为8∶1时所制备的纤维膜树枝状结构最为明显,因此,在TBAC和树枝状结构的双重作用下,该纤维膜相较纯PLA纳米纤维膜的接触角减小。

图4 不同PLA/TBAC质量比纳米纤维膜的接触角Fig.4 Contact angle of PLA nanofibrous membranes with different PLA/TBAC mass ratio

2.5 PLA静电纺纤维膜的力学性能

图5示出按照2.3节方法制备的PLA/TBAC纤维膜的力学性能。可以看出:PLA与TBAC质量比为8∶0的纤维膜断裂应力最低,为5 MPa;PLA与TBAC质量比为8∶1的纤维膜断裂应力最高,为 23 MPa;PLA与TBAC质量比为8∶2、8∶3的纤维膜的断裂应力较PLA与TBAC质量比为8∶1的纤维膜低,分别为19 MPa和12 MPa。分析原因为,与其他配比所制得的纤维膜相比,PLA与TBAC质量比为 8∶1 对应的纤维膜树枝状结构最为明显,主干纤维和枝干纤维相间分布,在纤维膜被拉伸的过程中,主干纤维起骨架支撑作用,用于抵抗拉伸过程中产生的形变,分支纤维之间则相互缠结在一起,进一步分散拉伸过程中纤维的受力[16],因此,PLA与TBAC质量比为8∶1的纤维膜的力学性能最好。若继续增加TBAC的加入量,由于PLA分子间作用力的降低以及纤维膜树枝状结构的减少,纤维膜的力学性能也开始降低。由以上分析可以得出,树枝状结构对于纤维膜力学性能的增加具有较为明显的作用。

图5 不同PLA/TBAC质量比纳米纤维膜的力学性能Fig.5 Stress-strain performance of PLA nanofibrous membranes with different PLA/TBAC mass ratio

2.6 PLA静电纺纤维膜的空气过滤性能

2.6.1TBAC添加量对纤维膜过滤性能的影响

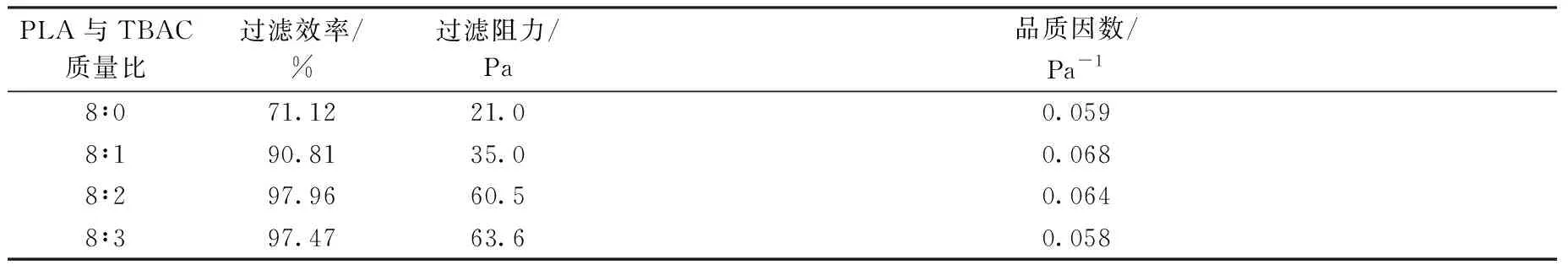

按照2.3节方法制备厚度为10 μm的不同PLA纳米纤维膜,控制PLA和TBAC质量比分别为8∶0、8∶1、8∶2和8∶3,测试其空气过滤性能,结果如表1所示。

表1 不同PLA/TBAC质量比纳米纤维膜的过滤性能Tab.1 Filter performance of PLA nanofibrous membranes with different PLA/TBAC mass ratio

由表1可知,PLA纳米纤维膜为10 μm时,随着PLA与TBAC质量比由8∶0增加至8∶3,纤维膜的过滤效率由71.12% 提高到97.47%,过滤压降由21.0 Pa增加到63.6 Pa,QF值则呈现先增加后减小的趋势,其中,当PLA与TBAC质量比为8∶1时,所制得的PLA纤维膜的QF值最高,为0.068,明显优于其他配比,表明其综合过滤性能最好。这是因为该条件下制备的PLA纳米纤维膜中树枝状结构最为明显,纤维之间缠结程度增加,纤维网更加致密,孔径尺寸最小,有利于提高微粒被纳米纤维网捕获的概率[17],因此,其对应的纤维膜的过滤性能最佳;而对于树枝状结构不明显或没有树枝状结构的其他配比所制备的纤维膜来说,纤维膜的致密性因纤维缠结程度提高有限,过滤性能提高也有限。以上分析表明,PLA与TBAC质量比为8∶1所对应的纤维膜的过滤性能最为优异。

2.6.2纤维膜厚度对过滤性能的影响

采用上述PLA与TBAC质量比为8∶1的纤维膜,探究纤维膜厚度对其过滤性能的影响,结果如表2 所示。可知,当纺丝时间为0 s时,纤维膜的过滤效率为2%,压降为3 Pa,QF值为0.007,即过滤测试所采用的纯无纺布基底的过滤性能极差,因此,在后续的测试中其值可忽略。随着纺丝时间的增加,纤维膜的厚度也相应增大,当纤维膜的厚度为 10 μm时,纤维膜的过滤效率为90.81%,压降为35.03 Pa,QF值为0.068;当纤维膜的厚度为20 μm时,过滤效率为99.89%,压降为96.08 Pa,QF值为0.071;当纤维膜的厚度为40 μm时,过滤效率为99.90%,压降为122.01 Pa,QF值为0.056。即随着纺丝时间的增加,纤维膜厚度增大,过滤效率大幅提高,压降也均相应增大,QF值则呈现先增大后减小的趋势。这是因为随着纺丝时间的增加,纤维之间相互搭接在一起,纤维膜的孔径尺寸减小[15],过滤性能得以提高,而若纺丝时间继续增加,则会导致纤维膜中部分孔隙被纤维覆盖,孔隙率降低,进而使其压降增大,过滤性能降低。

表2 不同厚度PLA纳米纤维膜的过滤性能Tab.2 Filter performance of PLA nanofibrous membranes with different membrane thickness

3 结 论

以DCM为溶剂,TBAC为添加剂,采用静电纺丝一步法成功制备出了PLA树枝状纳米纤维膜。PLA质量分数为8%,PLA与TBAC质量比为 8∶1,纺丝电压为30 kV时,所制得的纳米纤维树枝状结构较为丰富;TBAC的加入可有效提高纤维膜的亲水性,且树枝状结构中主干和枝干的协同作用可有效提高纤维膜的力学性能,最优配比下制备的PLA纳米纤维膜的拉伸断裂强度可达23 MPa,断裂伸长率为43%;此外,树枝状结构显著提高了纤维膜的过滤性能,当膜厚度为20 μm时,纤维膜的过滤效率达99.89%,阻力约为96.08 Pa,具有优异的空气过滤性能。

FZXB