司家营研山铁矿综合尾矿回收利用实践

2018-12-21来有邦田彦纯李月旺

来有邦 田彦纯 卢 宽 李月旺

(河北钢铁集团司家营研山铁矿有限公司)

近年来铁矿石资源开发利用程度较高,部分老矿山已开采多年面临着资源枯竭而相继闭坑,因此加大超贫矿资源利用与进一步提高选矿金属回收率具有重要意义[1]。研山铁矿年设计处理铁矿石1 500万t,现有三条选矿生产线,年产铁精粉约400万t。其中氧化矿I、Ⅱ系列于2014年3月底建成投产,采用两段磨矿、粗细分级、重选—强磁—阴离子反浮选工艺流程;磁矿Ⅲ系列于2014年11月底建成投产,采用两段磨矿、单一磁选工艺流程[2]。在现阶段生产中,主要受氧化矿选矿工艺及采场供矿条件不稳定的影响,造成综合尾矿品位有一定的波动,为提高选矿金属回收率,在考查分析各处尾矿性质的基础上,确定了综合尾矿回收利用方案,并实施了技术改造,取得了满意的效果[3]。

1 尾矿性质

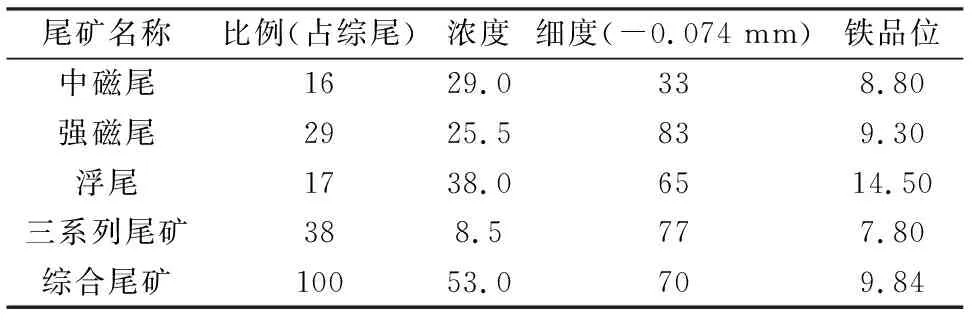

综合尾矿由氧化矿选矿系统的中强磁尾、浮选尾矿和原生矿系统中各段磁选尾矿组成,主要尾矿性质测定结果见表1。

表1 主要尾矿性质测定结果 %

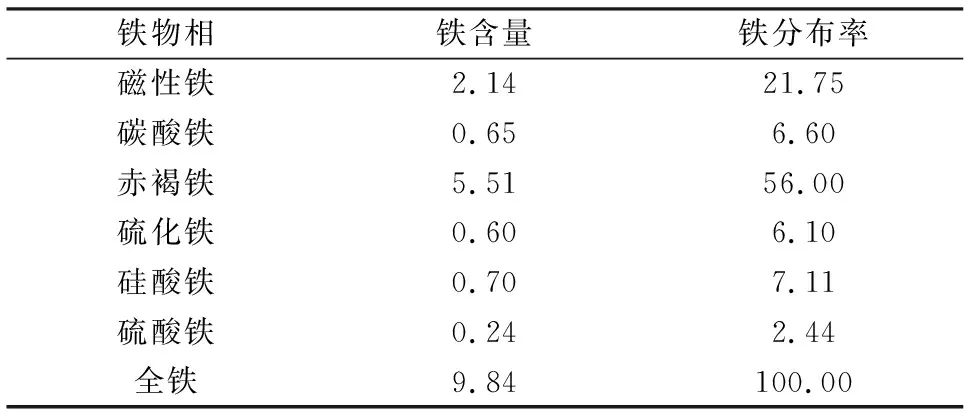

由表1可知,浮选尾矿铁品位较高,由已投入的浮选尾矿再磨选工艺单独回收,但因该尾矿中泡沫多、无法全部给入,回收不彻底;三系列尾矿浓度较低,现场不具备单独回收的条件;综合尾矿经尾矿大井浓缩,汇集到总砂泵站,具备回收条件;为此,对综合尾矿进行了取样研究,铁物像分析结果见表2,粒度分析结果见表3。

表2 综合尾矿铁物相分析结果 %

表3 综合样粒度分析结果

由表2、表3可知,综合尾矿中铁矿物以赤褐铁矿为主,其分布率占总量的56%,磁性铁含量占21.75%,另含有少量的硫酸铁和硅酸铁;综合尾矿中+0.074 mm粒级铁品位较低,微细粒级铁品位较高,-0.008 mm粒级矿泥金属分布率高达40.29%,将对尾矿的回收利用造成不利影响。

2 选矿试验研究

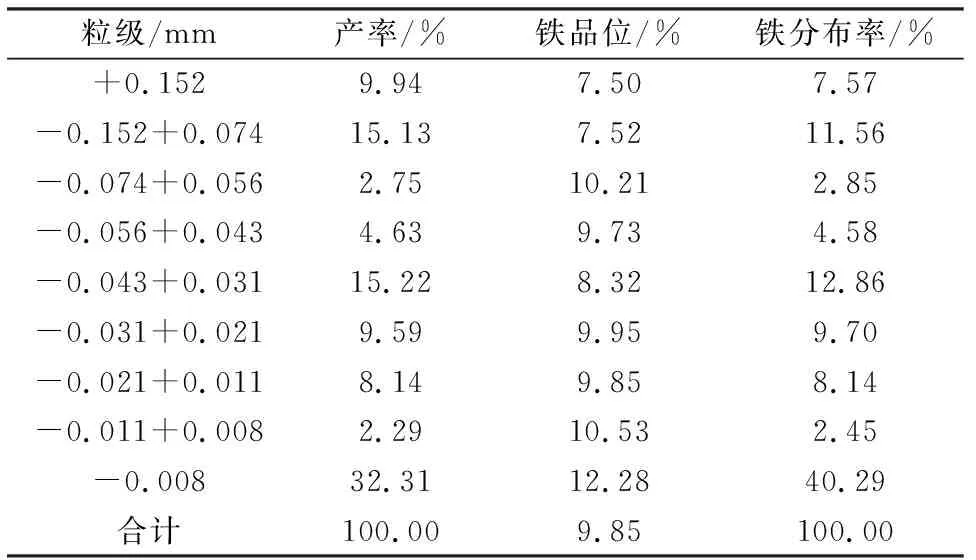

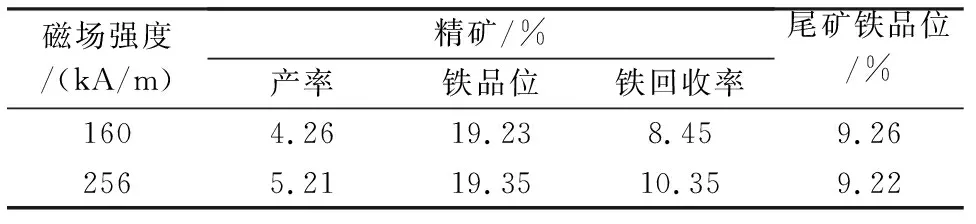

对综合尾矿进行磁选管、强磁选试验,结果见表4、表5。

表4 综合尾矿磁选管试验结果

表5 综合尾矿强磁选试验结果

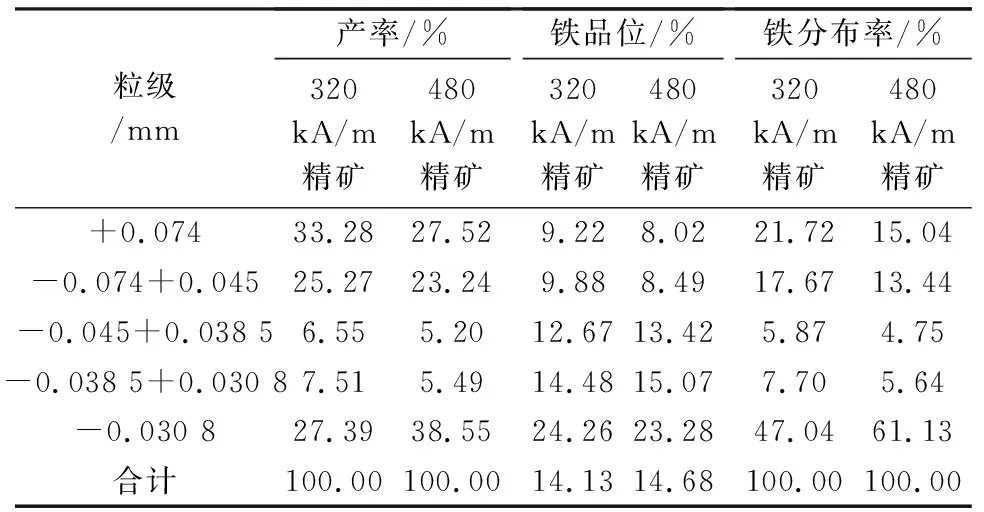

由表4、表5可知,利用磁选管在低场强下可以得到产率为5%左右、品位19%左右的粗精矿,但回收率较低;利用强磁机在中磁场条件下可以得到产率35%左右的粗精矿,但精矿铁品位较低只有14%左右;通过对此精矿进行粒度分析发现,+0.145 mm粗粒级铁品位明显偏低,粒度越细铁品位逐渐变高,高磁场强度下-0.030 8 mm粒级含量较高,说明磁场强度越高更有利于回收微细粒矿物,综合尾矿强磁选精矿粒度分析结果见表6。

表6 综合尾矿强磁选精矿粒度分析结果

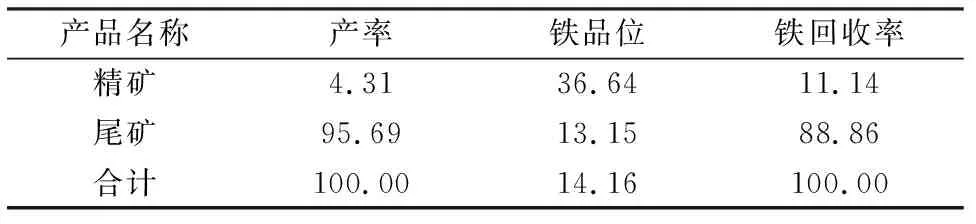

对320 kA/m磁场强度下得到的强磁精矿通过分级磨至-0.038 5 mm 70.2%时,进行弱磁选试验,磁场强度为160 kA/m,试验结果见表7。

表7 综合尾矿弱磁选试验结果 %

由表7可知,将320 kA/m磁场强度下得到的强磁精矿经过磨矿后通过弱磁选试验可得到产率为4.31%、铁品位为36.64%的铁精矿,对此精矿进行浮选试验,试验结果见表8。

由表8可知,综合尾矿通过磁选—磨矿—磁选后,再通过浮选可以得到合格铁精矿。

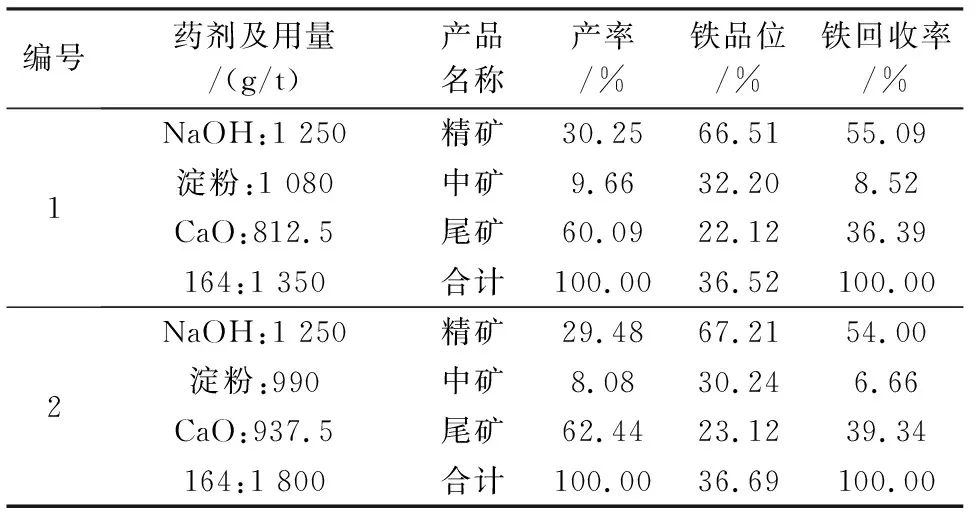

表8 磁选精矿浮选试验结果

3 改造方案及实施效果

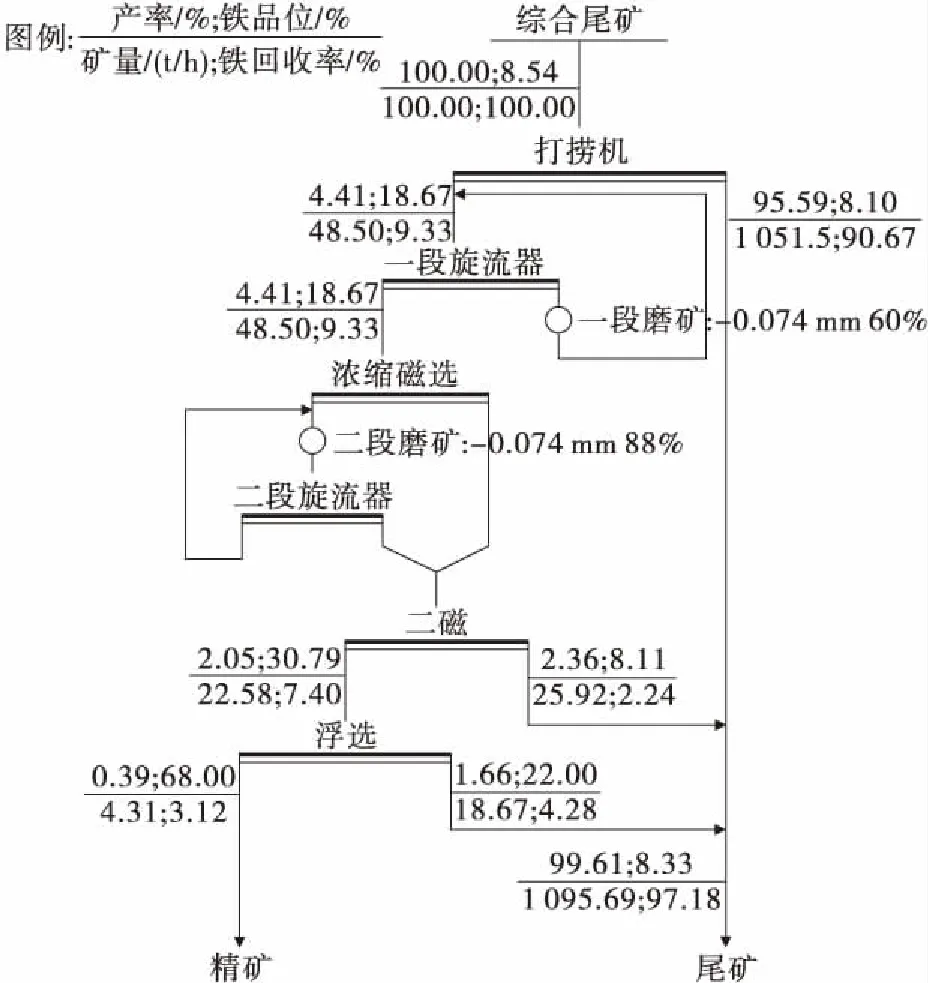

综合尾矿经矿浆分配槽后由8条管道给入8组共16台隔渣筛,每组隔渣筛对应1台TZPM1200型隔膜泵,最大工作流量为450 m3/h,正常生产情况下开4备4。此次技术改造在充分利用原浮选尾矿再磨再选工艺的基础上,在总砂泵站隔渣筛前安装了4台ZX-15-6盘式直卸磁选回收机,回收机精矿进入改造后的原浮选尾矿再磨再选流程,最终形成了综合尾矿磁选打捞—两段分级、磨矿—磁选—浮选的尾矿回收系统,该系统工艺于2018年5月应用于选矿生产,考查结果见图1。

图1 综合尾矿回收系统流程考查结果

由图1可见,此次流程考查时综合尾矿铁品位较低,尾矿回收机粗精矿产率为4.41%,铁品位为18.67%,经过磨矿、分级、磁选后能得到产率为2.05%、铁品位为30.79%的磁选精矿,进入浮选后可得到铁品位为68%的最终铁精矿,按设备作业率95%测算,年可增产铁精粉3.59万t,对提产创效起到了较好的作用。

4 结 语

(1)研山铁矿前期投入的浮选尾矿再磨再选工艺因尾矿泡沫大、设备结垢等问题的影响,回收效果较差,此次通过综合尾矿回收工艺技改后,在充分利用原工艺的同时,提高了尾矿回收效果,既节省了投资也减少了回收机的粗精矿对选矿主流程的影响。

(2)研山铁矿年产综合尾矿约1 100万t,通过该尾矿回收工艺,为公司年增产铁精粉约3万余t,在原矿性质发生波动、主流程尾矿品位偏高时回收效果更加明显,为研山铁矿降低尾矿品位、提高选矿金属回收率新增了一道屏障,经济效益显著。