某褐铁矿加工工艺试验

2018-12-21李长顺

李长顺

(昆明钢铁集团有限公司)

褐铁矿的含铁量虽低于磁铁矿和赤铁矿,但因其具有较好的冶金性能,也是钢铁工业不可或缺的重要资源。该试验研究经选矿厂选别后得到的富含褐铁矿的尾矿试样,褐铁矿嵌布粒度较细,且有用矿物与脉石矿物共生紧密。结合对该矿矿石性质的研究,对常规重选工艺试验与焙烧—磁选工艺试验进行对比,以选择较优的选别工艺方法[1];试验结果表明,焙烧—磁选工艺可获得较优的选矿指标。

1 原矿性质

1.1 铁元素及有关组分分析

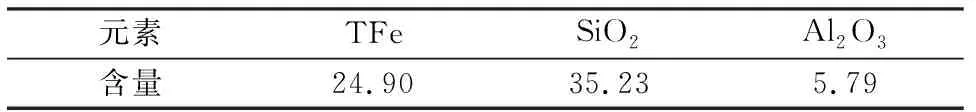

尾矿铁元素及有关组分分析结果见表1。

表1 尾矿铁元素及有关组分分析结果 %

由表1可知,由于该矿样为已经选别的尾矿,有益元素为铁且其含量较低,选矿的目的是进一步提铁降硅。

1.2 磁选管试验

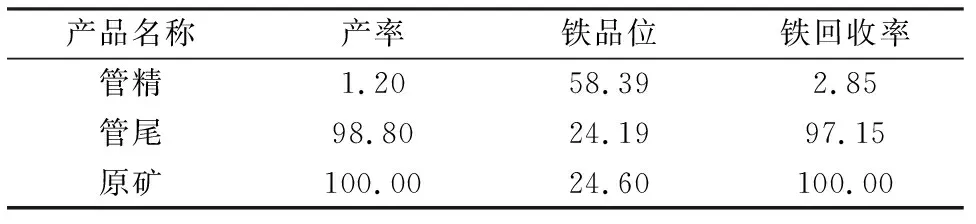

采用磁场强度为120 kA/m的磁选管回收强磁性矿物,试验目的是为了说明该矿中是否含有强磁性矿物及其含量。磁选管试验结果见表2。

表2 磁选管试验结果 %

由表2可知,磁选管的精矿产率很低,说明矿样中强磁性矿物含量很少,不宜采用弱磁选的方法进行选别。

1.3 粒度分析

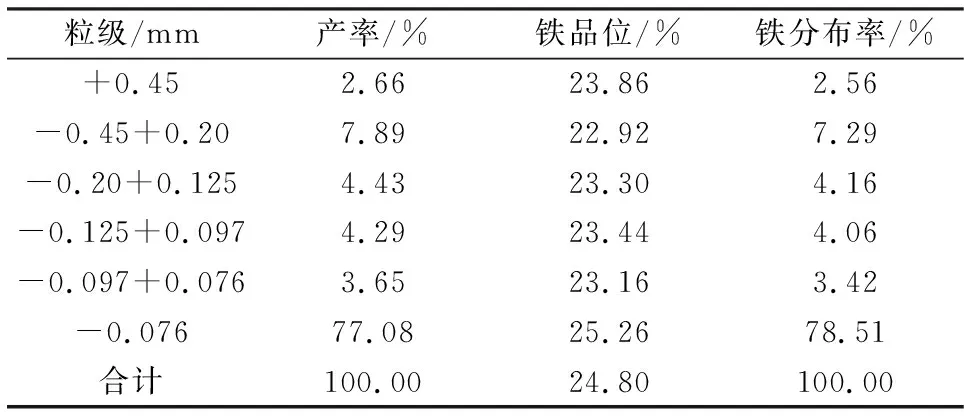

对未磨原矿样进行粒度分析,分析结果见表3。

表3 原矿粒度分析结果

由表3可知,该矿-0.076 mm细粒级所占比重较高且含铁品位较高,铁主要分布在细粒级中,应重点加强对细粒级中铁的回收。

2 选矿试验

2.1 摇床冲程试验

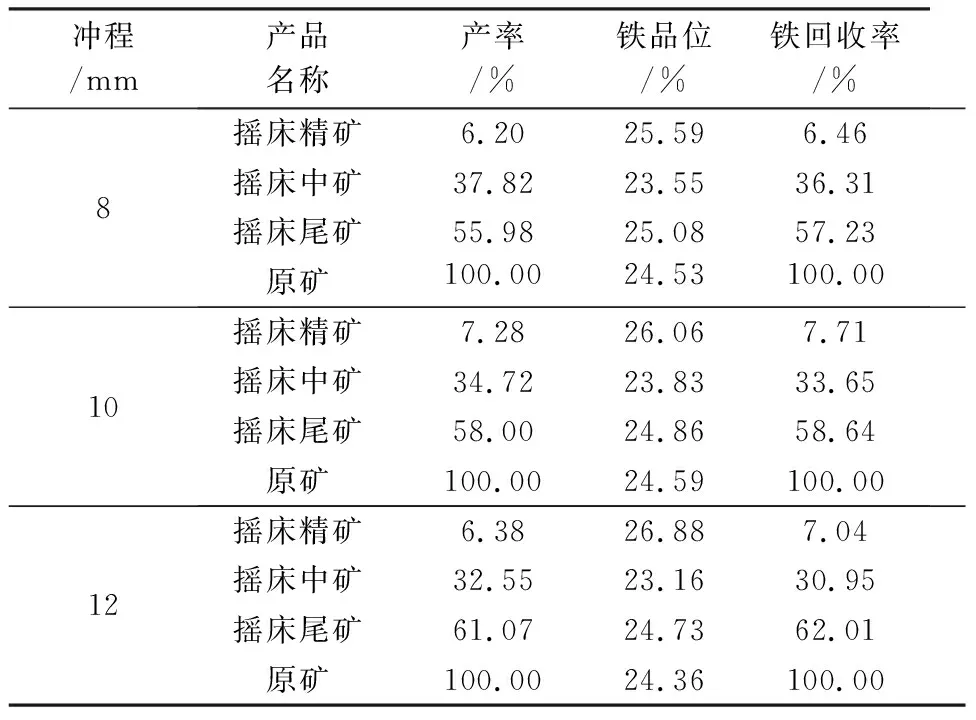

由于弱磁选试验难以得到较好的分选指标,因此考虑采用重选方法进行选别。在摇床冲次为380次/min、倾角为2°、床面洗水为4.5 kg/min的条件下进行摇床冲程试验,试验结果见表4。

由表4可知,用摇床选别效果很不理想,所以不能使用摇床进行选别。

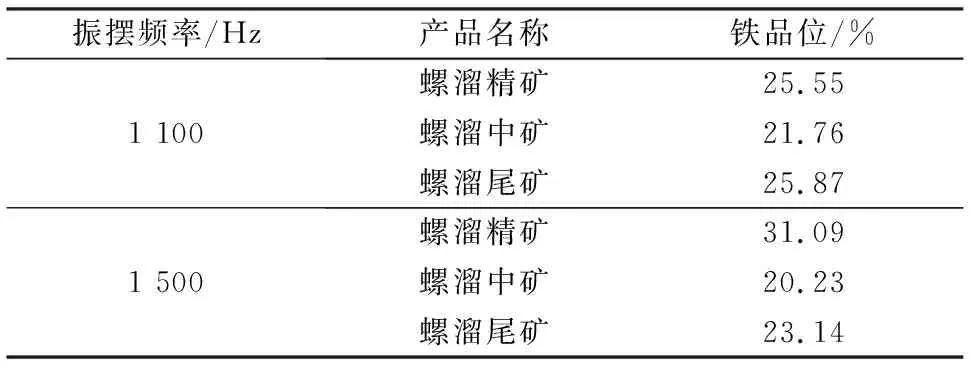

2.2 螺旋溜槽试验

从原矿粒度分析看,该矿样细粒级所占比重较高,采用分选粒度下限较低的立方抛物线离心振动型螺旋溜槽进行试验,分选给矿浓度为25.00%。试验进行了一系列振摆频率的探索,对振摆频率为1 100 Hz和1 500 Hz两个频率条件进行了取样,化验分析结果见表5。

表4 摇床冲程试验结果

表5 螺旋溜槽试验结果

由表5可知,螺旋溜槽获得的精矿、中矿和尾矿的品位相近,而且尾矿比中矿品位还高,欲通过螺旋溜槽抛尾是不可行的。

由于原矿直接用螺旋溜槽选别后效果太差,考虑到可能是因为嵌布粒度太细的原因,因此在后续试验中,对上述试验所得到的螺旋溜槽精矿、中矿、尾矿分别进行如下处理:

(1)螺旋溜槽精矿和螺旋溜槽中矿分别再磨再选。将1 100 Hz条件下得到的螺溜精矿和中矿分别再磨后经螺旋溜槽再选,试验结果见表6。

表6 螺旋溜槽精矿、中矿再磨再选试验结果 %

由表6可知,螺旋溜槽再选后,得到的产品指标很不理想,分选效果很差;因此,对螺旋溜槽精矿和中矿的再处理过程中,不宜采用螺旋溜槽进行选别。

螺旋溜槽精矿、中矿分别再磨后再经螺旋溜槽选别,得到的螺旋溜槽尾矿用离心机进一步选别,试验结果见表7。

由表7可知,螺旋溜槽精矿再磨后螺尾经离心机再选后,所得离心机精矿品位得到了较大的提高,但指标仍然不佳;而螺旋溜槽中矿再磨后螺尾经离心机再选所得产品指标很差;综合考虑,没有进行离心机再选的必要,考虑采用其他方法来提高选别指标。

表7 螺旋溜槽精矿、中矿分别再磨再选尾矿离心机选别试验结果 %

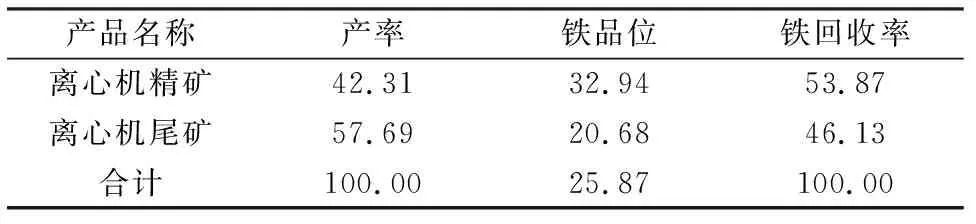

(2)螺旋溜槽尾矿离心机选别试验。将螺旋溜槽尾矿使用离心机进一步处理,试验结果见表8。

表8 螺旋溜槽尾矿离心机再处理试验结果 %

由表8可知,螺旋溜槽尾矿经离心机再处理后,所得产品指标很不理想,不宜对螺旋溜槽尾矿进行离心机再处理。

3 焙烧—磁选试验

对矿样进行焙烧—磨矿—磁选工艺研究,在条件试验的基础上进行流程试验。

3.1 条件试验

焙烧采用箱式电炉,烟煤为还原剂,焙烧熟料细度为-0.45 mm。

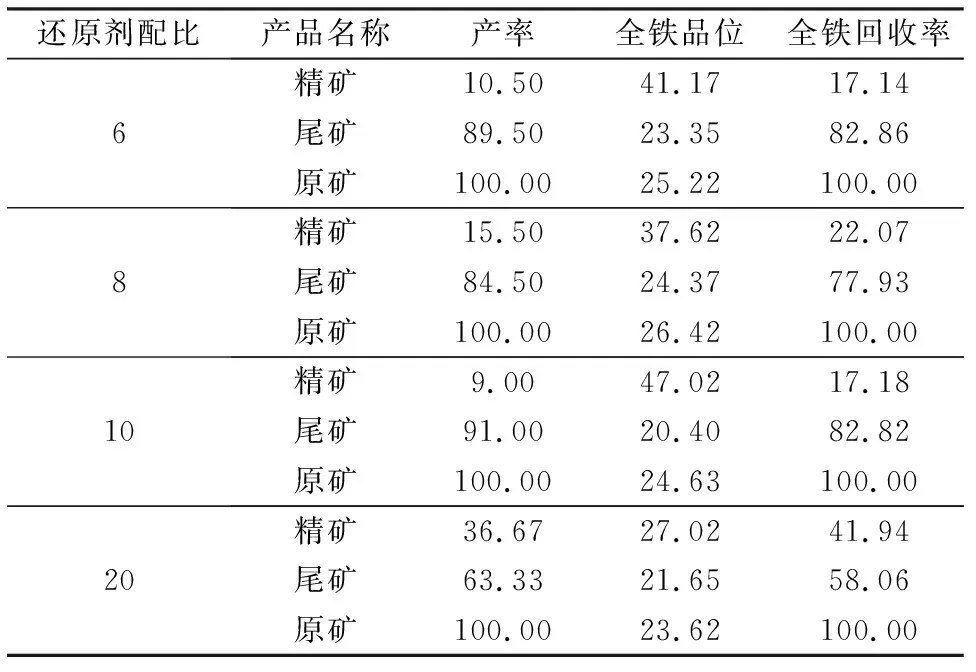

3.1.1 还原剂配比试验

在焙烧温度为600 ℃、焙烧时间为15 min、分选磁场强度为120 kA/m的条件下进行还原剂配比试验[2],试验结果见表9。

表9 还原剂配比试验结果 %

由表9可知,随着还原剂(煤粉)配比的增加,精矿品位在煤粉配比为10%时最高,而回收率相差不大,所以选择还原剂(煤粉)10%为宜。

3.1.2 还原焙烧温度试验

在磁化还原焙烧过程中,焙烧温度是极其重要的影响因素之一,温度过高过低都对铁矿石磁化焙烧不利。在焙烧时间为15 min、煤粉配比为10%、粗选磁场强度为120 kA/m的条件下进行温度条件试验[3],试验结果见表10。

表10 还原焙烧温度试验结果

由表10可知,焙烧温度的高低对该褐铁矿有很大的影响,随着焙烧温度的提高,虽然精矿回收率有所提高,但精矿铁品位急剧下降,就试验目的而言,应把提高精矿品位作为优先目的;因此,综合考虑,还原焙烧温度选择600 ℃为宜。

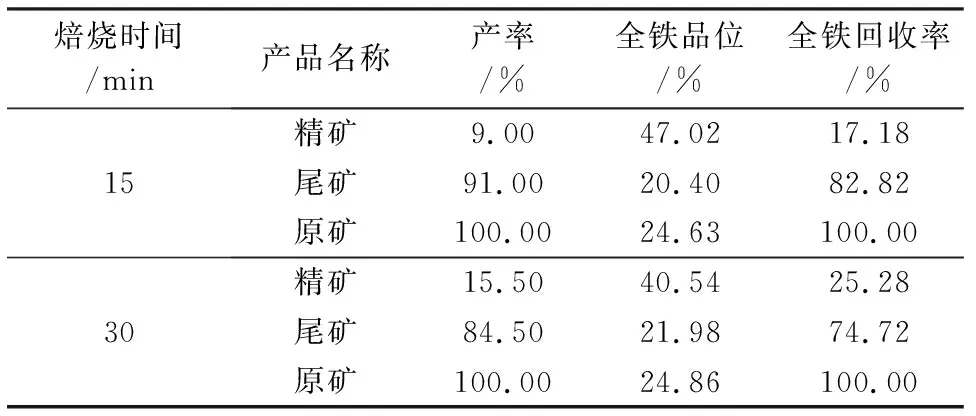

3.1.3 还原焙烧时间试验

在焙烧温度为600 ℃、煤粉配比为10%、磁场强度为120 kA/m的条件下进行还原焙烧时间试验[4-5],试验结果见表11。

表11 还原焙烧时间试验结果

由表11可知,随着焙烧时间的增加,精矿产率有所提高,但精矿铁品位急剧下降,说明该矿焙烧时间为15 min已足够;所以选择该褐铁矿适宜的焙烧时间为15 min。

3.2 焙烧—磁选流程试验

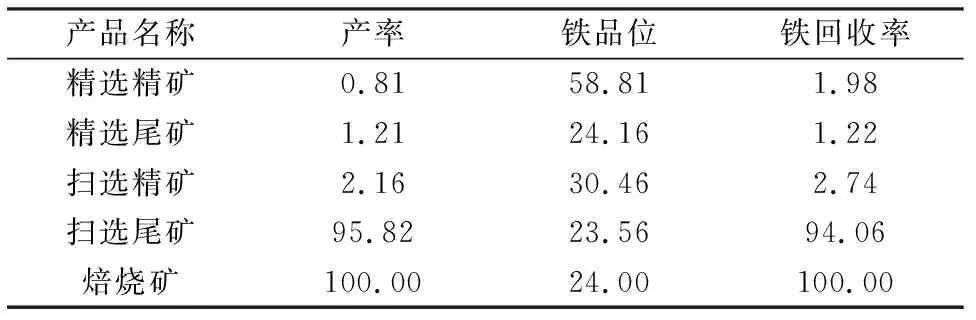

在条件试验的基础上,进行焙烧—磁选流程试验。试验焙烧温度为600 ℃,焙烧时间15 min,配煤为10%,粗选磁场强度为120 kA/m ,精选磁场强度为80 kA/m,扫选磁场强度为160 kA/m[5]。试验流程见图1,试验结果见表12。

图1 焙烧—磁选试验流程

表12 焙烧—磁选流程试验结果 %

4 结 语

(1)某褐铁矿不宜采用重选方法进行选别,试验中采用了摇床、螺旋溜槽以及离心机等工艺进行了选别试验,但最终结果均不理想。因此,可以确定该矿样不宜采用重选方法进行选别。

(2)由于该矿石中主要含有褐铁矿,故进行了焙烧—磁选试验。在配煤10%、温度为600 ℃的条件下焙烧15 min后,经焙烧所得精矿指标最佳,获得的精矿铁品位为47.02%,铁回收率为17.18%。

(3)焙烧—磁选试验流程证明,该矿在尽可能提高精矿铁品位的情况下,可以达到58.81%,但铁回收率很低,只有1.98%。所以,综合考虑,该研究推荐的焙烧条件为:配煤10%、温度为600 ℃的条件下焙烧15 min,选别流程为一段弱磁粗选。

(4)使用焙烧工艺加工该矿时,要严格控制焙烧条件,只能进行控温适度焙烧,严防过烧,这样才能获得较好的精矿产品指标和经济效果。