一种重载汽车轮毂总成自动点焊机器人的研制*

2018-12-21唐大勇

唐大勇

(1.重庆文理学院机电工程学院,2.重庆文理学院智能装备制造及信息化技术研究所)

随着人们生活水平的不断提高,汽车已成为人们生活中重要的交通和运输工具。据统计,全世界重载汽车产量突破9 000万辆[1-2],轮毂总成作为重载汽车行走、制动的重要部件,是每台汽车的必备部件。轮毂总成传统的装配方式是将轮毂盘与内齿圈压装好后采用人工塞焊方式将内齿圈与轮毂盘固定,但人工塞焊存在焊接变形大、焊点一致性差、焊接效率低下、成本高等缺点,且工人劳动强度大,焊接弧光、烟雾等对操作者身心健康造成严重伤害[3]。为此,设计了一种重载汽车轮毂总成自动点焊机器人,以提高生产效率和产品质量,降低生产成本及焊接弧光、烟雾等对操作者身体的伤害。

1 自动点焊机器人的本体设计

1.1 机器人的主要技术参数

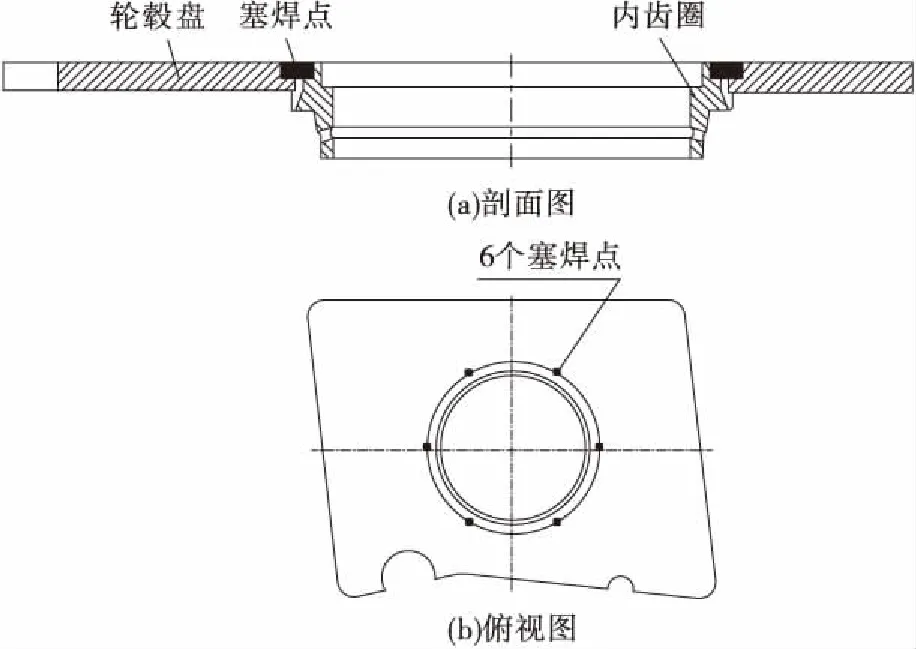

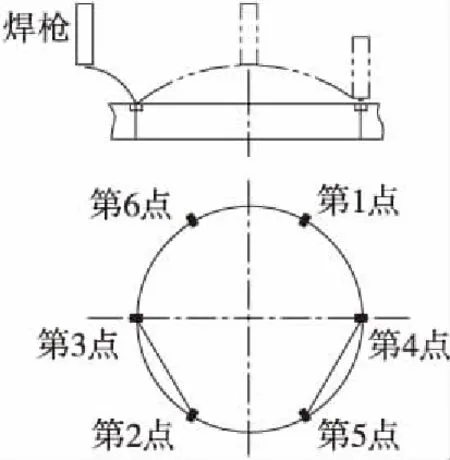

由重型汽车轮毂总成的平面结构图可知(见图1),塞焊点均匀分布在内齿圈分度圆直径上,塞焊孔尺寸为6 mm×6 mm×3 mm,机器人采用四自由度直角坐标型结构,即X、Y、Z3个线性轴和焊接臂回转轴(R轴)。其主要技术参数见表1。

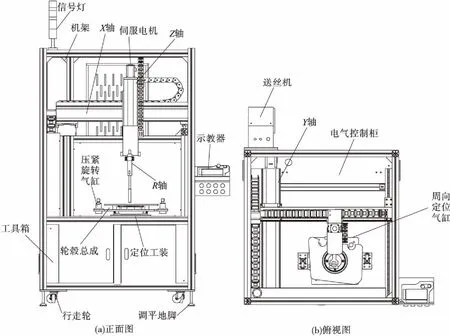

1.2 机器人本体的结构设计

机器人采用龙门式直角坐标型结构[4],本体采用高强度铝型材通过加强筋连接而成,X轴、Y轴、Z轴分别通过伺服电机与滚珠丝杠驱动各轴作线性运动,但由于X轴支承着Y轴和Z轴,承载较大,故需在X轴上增加一减速器;Z轴上安装有焊接臂等装置,为保证Z轴启动与制动性能,在Z轴上需增加一刹车装置,以提高焊接臂的启动与制动性能。考虑到焊点分布圆直径较大,为减小机器人总体尺寸,减轻产品重量,在焊接臂上增加可360°旋转的旋转轴(R轴实际旋转角度为210°),以提高焊接机器人的灵活性和适用性;根据重载汽车轮毂总成结构特点与焊接要求,以其内孔为定位中心,同时增加周向定位气缸和轴向压紧旋转气缸,机器人本体结构见图2。

图1 重载汽车轮毂总成平面图

2 机器人的控制系统

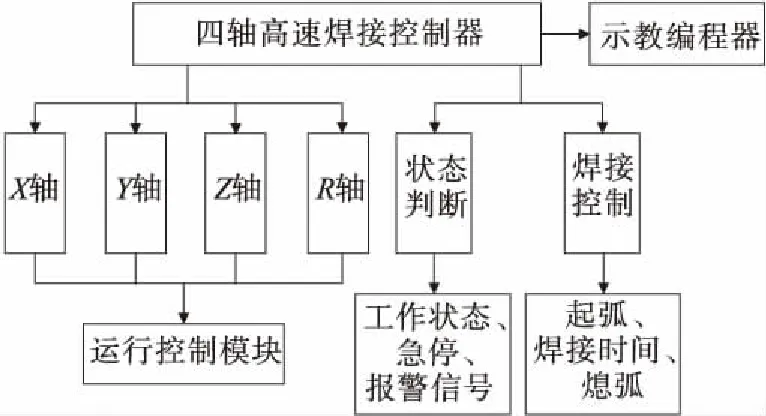

2.1 控制系统框图与控制柜

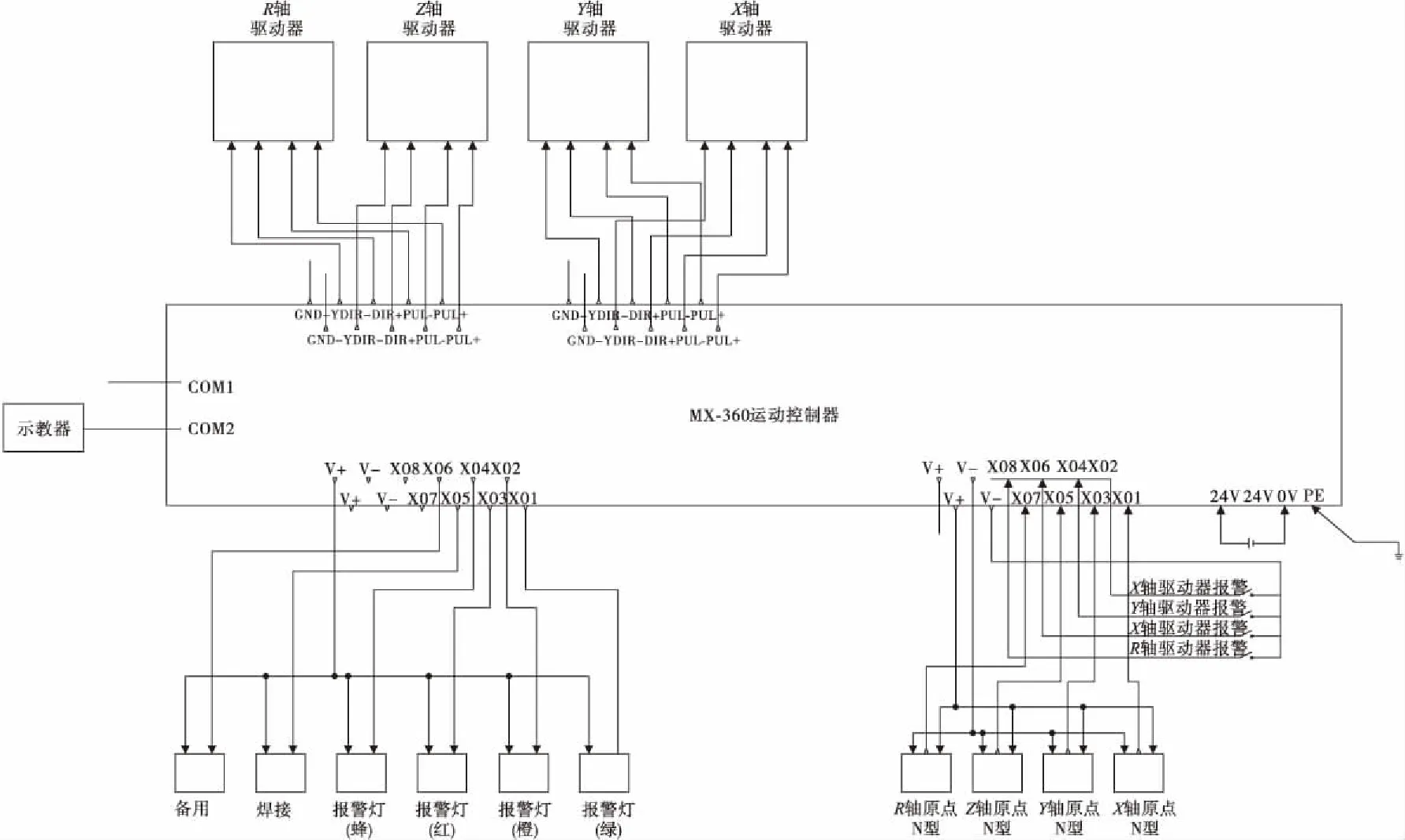

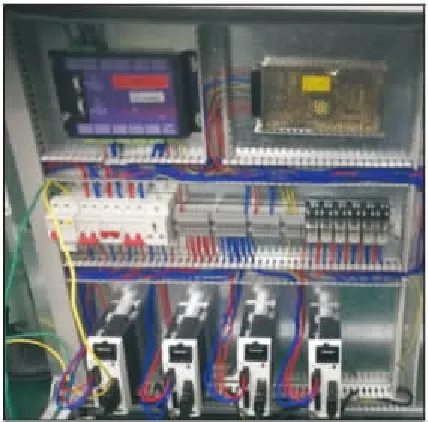

为实现机器人各轴快速有效地完成汽车轮毂总成的点焊工作,需要按以下程序框图进行控制系统的设计(见图3),电气控制系统原理见图4。机器人的电气控制柜放置在机身后侧下方,柜中按上、中、下3层分别由四轴伺服驱动器、继电器、电源及机器人控制器等几部分组成(见图5)。

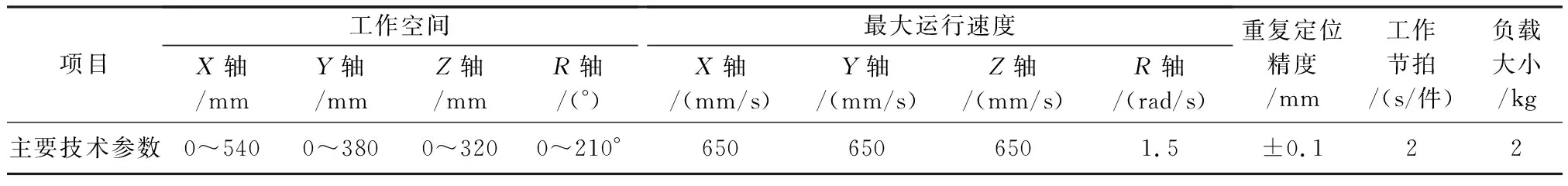

表1 自动点焊机器人主要技术参数

图2 轮毂总成自动点焊机器人结构

控制器选用安吉金科公司生产的四轴高速焊接控制器,主要由主机单元、速度伺服驱动板、输入/输出板(I/O)及示教编程器等几部分组成。伺服驱动系统采用松下伺服电机及其配套驱动器,通过I/O信号线与控制器连接,可实现对机器人各轴启动、减速、停止、暂停、急停等进行控制。各焊点均采用点位控制模式(PTP),需用示教器根据各塞焊点的坐标位置进行示教编程、控制、单步运行、调试运行等方式进行操作。

图3 控制系统框图

图4 电气控制原理图

图5 控制柜实物照片

2.2 传感系统应用

在软件应用与传感系统选用方面,与六自由度机器人相比,直角坐标型自动点焊机器人的操作软件和弧焊控制模块主要包括以下方面:①示教编程功能;②数据存储、数据处理与调用功能;③漏焊补焊功能;④自诊断功能;⑤传感与跟踪功能。该系统通过示教编程完成各焊点的坐标设置,为保证轮毂总成焊接变形较小,焊接臂采用见图6所示的焊接顺序与行走方式进行焊接。而传感系统主要包括X轴、Y轴、Z轴3轴的行程开关,以控制焊枪在3轴的工作空间,R轴上安装有角度编码器,以控制R轴的旋转角度。在系统运行过程中,传感系统与跟踪功能通过对电压、电流变化情况进行自动检测,以修正焊枪的移动速度和位置,同时控制焊机的起弧、熄弧及焊接时间。如果由于焊机故障出现漏焊情况,只需将单点焊接程序调用运行即可完成焊点补焊。

图6 焊枪行走轨迹与焊接顺序

3 机器人的现场试验

重载汽车轮毂总成自动点焊机器人样机试制完成后,首先进行了实验室试验,先后完成了20件样品的试焊,焊接过程中,有5件产品出现漏焊,且个别焊点存在气孔情况。针对以上两种情况,对电流、电压及收弧电流和电压等参数进行反复试验,发现漏焊是送丝机的送丝速度与焊机的焊接参数(电压、电流)未完全匹配造成的;气孔则是由于保护气体气压与流量过小造成的。经过多次调整焊接参数与送丝速度,确定了自动焊接机器人焊接参数,其焊接电流由原来的32 A调至49 A,电压由19 V调至23.9 V,CO2气体压力由5 MPa调至8 MPa,根据调整好的参数再次焊接了20件,未出现漏焊、气孔等情况。最后,将自动点焊机器人送往重庆綦同汽车配件有限公司进行现场工业性试验,共试验了50 d,焊接轮毂总成10 234件,未出现漏焊、气孔、虚焊等现象,焊接速度是原人工焊接速度的4~6倍。现场试验及工件见图7。

图7 现场试验及工件

4 结 语

(1)自动焊接机器人采用X、Y、Z直角坐标型结构形式,同时为增加机器人的焊接范围与灵活性,在Z轴上增加了可随Z轴旋转的R轴。

(2)焊点坐标按示教在线编程的方式获得,使焊点参数更为精确。

(3)为减少变形,采用对称点焊的形式,焊枪行走路径按直线插补方式工作,大大提高了点焊效率。

(4)在示教在线编程的同时,对点焊焊接工艺参数进行了优化、论证,通过大量试验的方式,获得了准确的点焊工艺参数,达到了理想的焊接产品。

(5)根据焊接产品的结构特点,可焊接不同的产品,如环焊缝、纵焊缝及其他结构的点焊工件,适用范围广。