某铅火法冶炼废渣综合利用回收试验

2018-12-21陈建福陈发上涂友兵

陈建福 陈发上 张 莉 陈 宇 涂友兵

(江西三和金业有限公司)

铅渣成分复杂,含有价元素较多,难于处理和综合利用。目前,铅冶炼废渣处理回收的方法主要有烟化挥发法、还原熔炼法、湿法冶金法[1-3],但由于回收成本较高、冶炼工艺较落后,我国铅渣的处理大多以露天堆放为主,且废渣排放量逐年增加,若不加以回收利用,将对环境造成严重污染,综合回收研究工作迫在眉睫。为此,以某铅冶炼废渣为研究对象,采用多种选矿工艺进行铅、铁回收探索试验,最终得到了铁精矿铁品位为55.47%、铅精矿铅品位为46.13%的较好试验指标,实现了铅废渣的多金属回收利用。

1 试样性质

某冶炼废渣主要金属元素有铅、铜、铁、银,原矿多元素分析结果见表1。

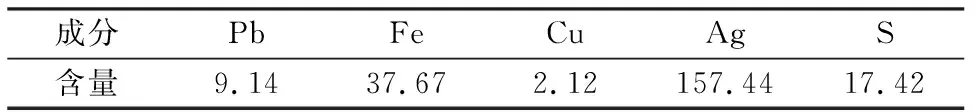

表1 原矿多元素分析结果 %

注:Ag含量单位为g/t。

2 试验条件

2.1 试验样品的制备

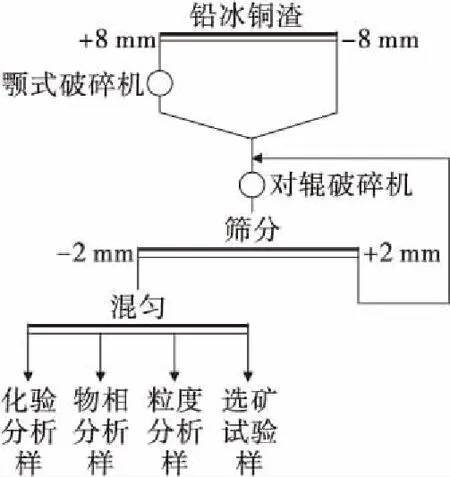

根据试验研究需要,对试样进行破碎、筛分、混匀等,试样加工流程见图1。

图1 试样加工流程

2.2 试验药剂

试验室中使用的主要药剂有:捕收剂为丁黄药(工业纯),乙硫氮(工业纯);调整剂为氧化钙(分析纯);起泡剂为2#油(工业纯)。

2.3 试验设备

小型试验中使用的主要仪器设备见表2。

表2 小型试验中使用的主要仪器设备

3 选冶试验研究

3.1 重选摇床探索性试验

铅冰铜渣中的铅、铜及铁矿物的密度差较小,铅矿物、铜矿物、铁矿物的密度分别为7.5、5.8、5.0 g/cm3,试样的密度差太小,属于中等偏难选矿物。

根据试验经验,将制备好的铅冰铜渣分别缩分出4份,每份1 000 g,经磨矿后其磨矿细度-0.074 mm粒级含量分别为60.22%、63.80%、72.77%、87.40%。利用现有试验室小型摇床进行重选试验,查看物料在分选过程中的分带情况,并收集精矿、尾矿进行化验分析。分选时矿物分带不明显,精矿带太窄,粗颗粒矿物也基本集中在精矿端,试验结果不理想,试验数据见表3。

表3 探索性重选试验结果 %

由表3可知,采用重选方法可使铅品位得到有效提高,但在满足铅品位要求下,精矿产率偏低,整体回收率非常低,仅在6%~7%;从经济效益方面考虑,该试样采用单一重选方法不理想。

3.2 浮选探索性试验

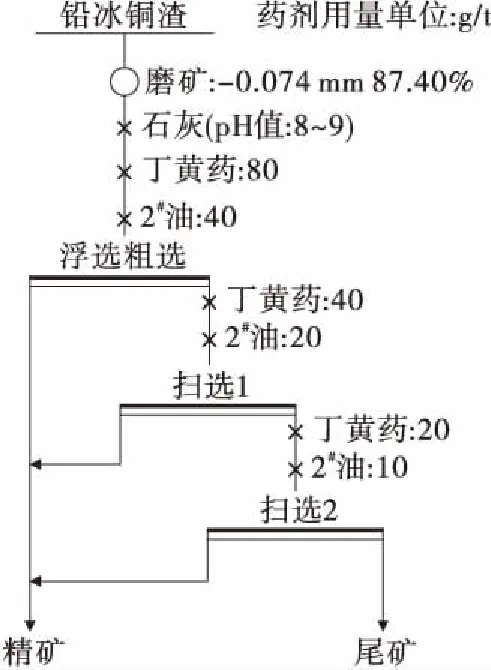

将制备好的铅冰铜渣样缩分出2份,每份1 000 g,编号1#、2#,磨矿至-0.074 mm 87.40%,其中1#采用单一捕收剂浮选工艺,试验流程及药剂见图2;2#采用组合捕收剂浮选工艺[4],试验流程及药剂见图3。

图2 1#单一捕收剂浮选试验流程

图3 2#组合捕收剂浮选试验流程

根据多元素分析化验数据可知,该物料含铁、硫较高,浮选时采用石灰作为pH值调整剂,将矿浆控制在低碱性条件,以适当抑制铁矿物的上浮,浮选试验结果见表4。

表4 探索性浮选试验结果 %

由表4可知,该物料通过浮选方法铅基本无法富集,铅品位在11%~13%,铅回收率较低,后续经多次精选,铅品位仍达不到要求。由此判断,浮选工艺基本不适合该类铅冰铜渣的选别,分析铅在物料中的赋存状态可能更多的是以单体铅或氧化铅矿物形式存在,而不是硫化铅。

3.3 磁选试验

3.3.1 磁选试验

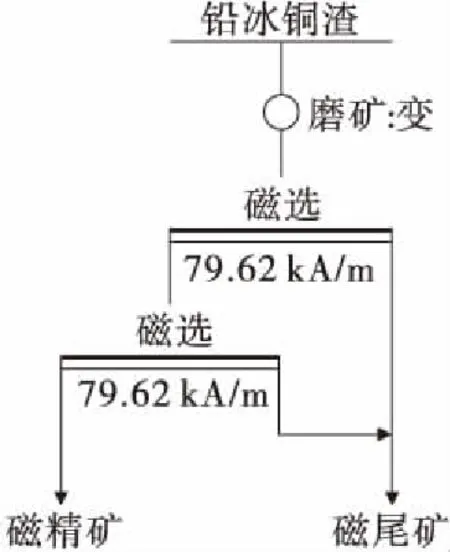

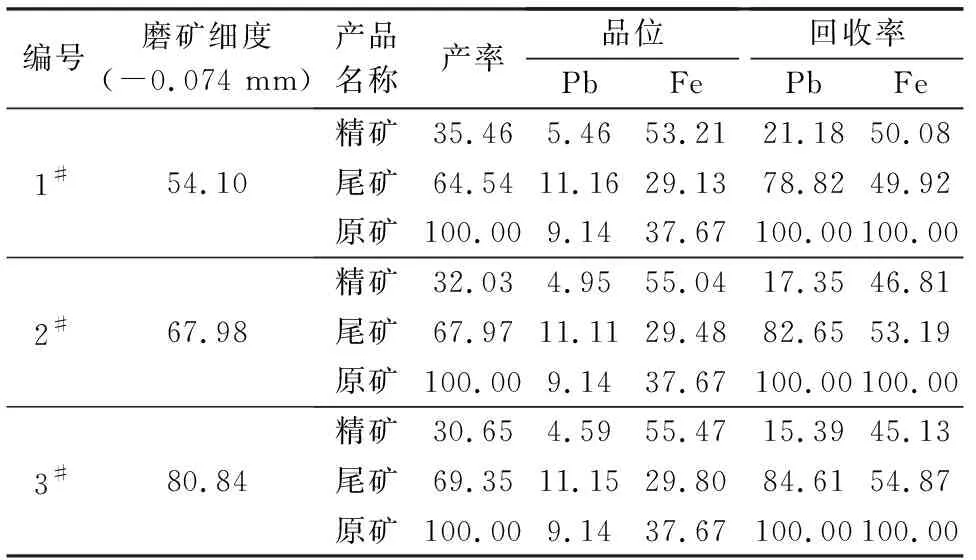

因原矿中含铁量较高且经过氧化焙烧,采用磁选脱铁提高铅品位。现初步拟定磁选流程进行不同磨矿细度的单一磁选探索性试验,试验流程见图4,试验结果见表5。

图4 磁选试验流程

表5 探索性磁选试验结果 %

由表5可知,该试样经过磁选可得到合格的铁精矿产品,铁精矿品位在53.00%~55.50%,铁精矿产率在30.00%左右,铁精矿回收率达45.00%~50.00%。

3.3.2 磁选筛析试验

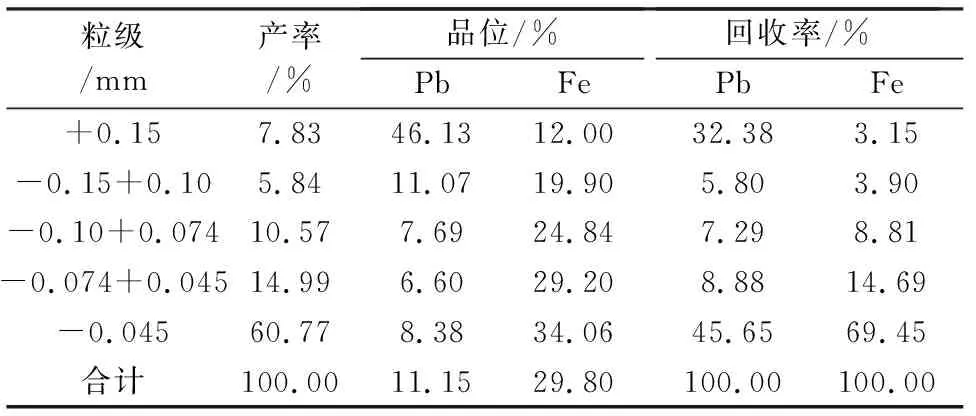

为进一步摸清磁选产品中铅、铁在各粒级中的富集情况,为下一步试验优化做准备,选用3#磁选精矿、尾矿进行筛析试验,试验结果见表6、表7。

表6 3#磁选精矿筛析试验结果

表7 3#磁选尾矿筛析试验结果

由表6、表7可知,磁选精矿中铅、铁品位分布较为均匀,已无法再次选别回收铅、铁,即可直接作为铁精矿;而磁选尾矿中铅的分布较为不均匀,主要集中在+0.15 mm及-0.045 mm粒级中,且+0.15 mm粒级的产品品位达到选别要求,可直接作为铅精矿。

故对1#、2#磁选尾矿采用100目筛网进行筛析,再对3#磁选尾矿进行统计分析,试验结果见表8。

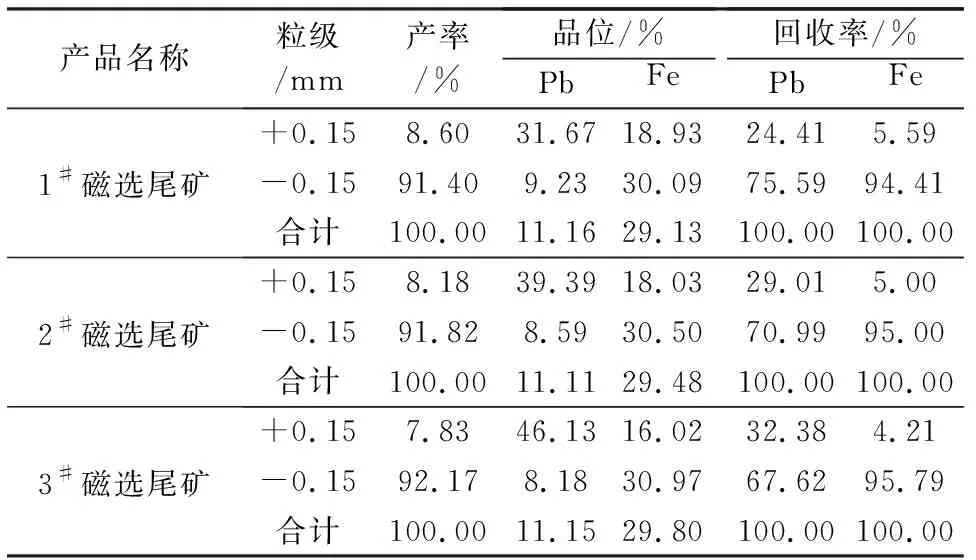

表8 磁选尾矿筛析试验结果

由表8可知,该试样经磁选后的尾矿中+0.15 mm粒级物料基本可作为铅产品,作业回收率在24%~32%,对应原矿回收率在19%~27%;但-0.15 mm粒级中铅品位仍较高,有待进一步进行试验研究。

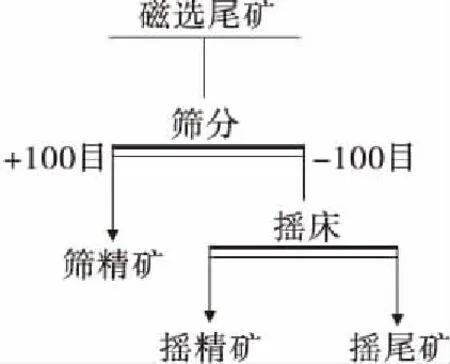

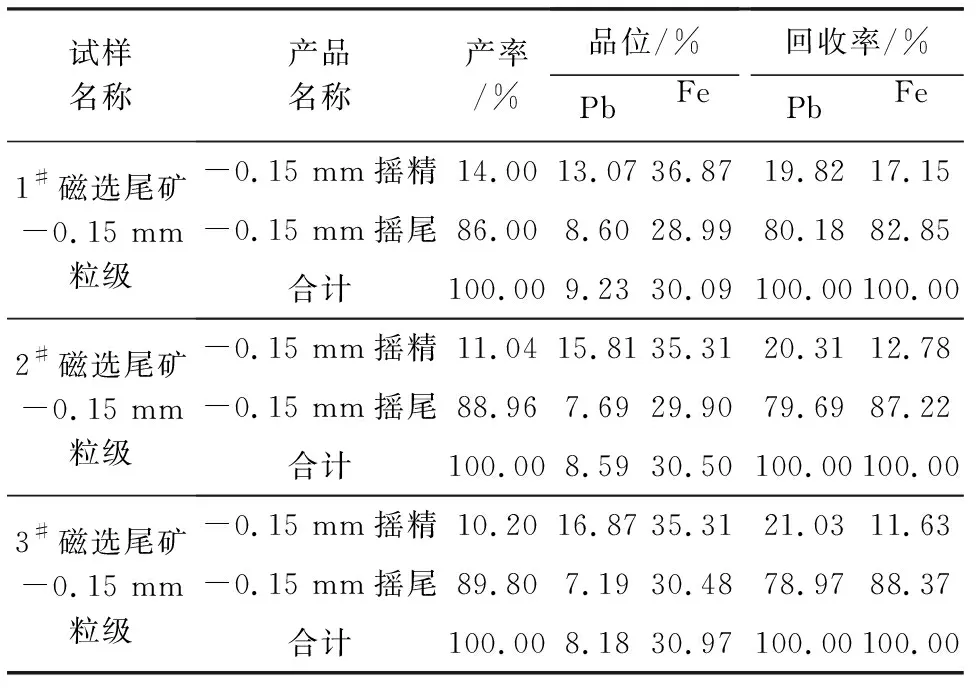

3.3.3 磁选尾矿重选摇床试验

在磁选尾矿预先选出+0.15 mm粒级物料的情况下,再次进行重选摇床试验,考察能否进一步回收铅,基本符合分级选别的思路,且在磁选剔除大量铁后,将增大铅铁密度差,有利于重力选矿,试验流程见图5,试验结果见表9。

图5 磁选尾矿-0.15 mm粒级重选试验流程

表9 磁选尾矿-0.15 mm粒级重选试验结果 %

由表9可知,尾矿-0.15 mm粒级物料再经摇床重选后可得到含铅约16%的一个中间产品,作业回收率可达20%。

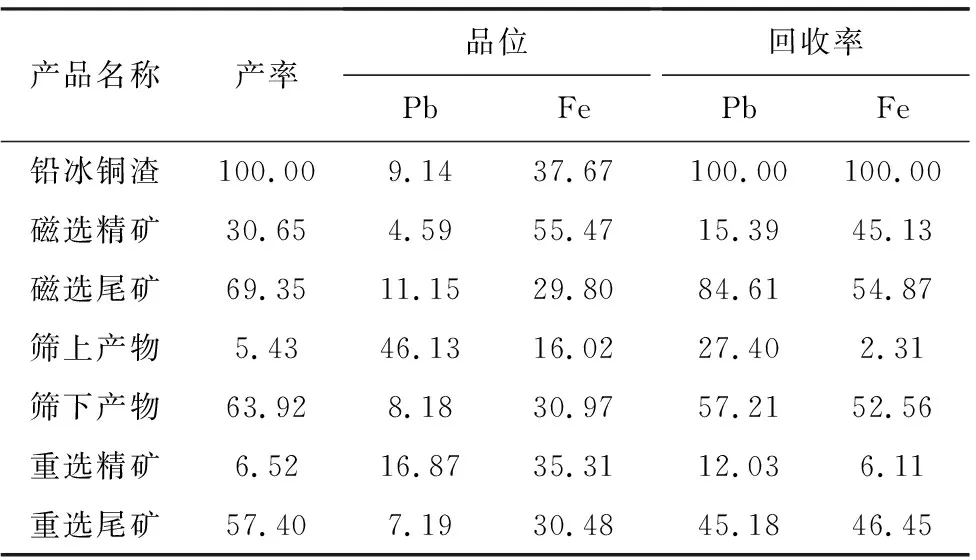

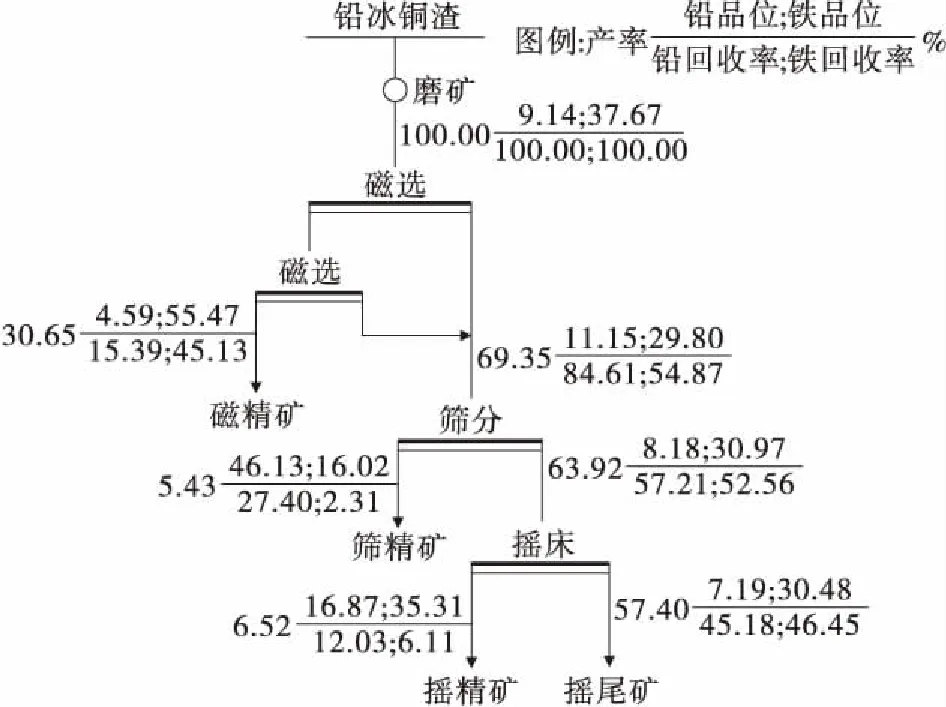

综上整个磁选试验过程,可得出一套完整的磁选+筛析+重选的联合试验方案,选别流程数据汇总见表10,试验数质量流程见图6。

表10 联合选别流程数据 %

注:以3#磁选试验数据为准。

4 结 论

(1)铅冰铜渣是一种以铁矿物为主的含铅物料,其组成较为复杂,属较难处理物料,且铅、铁密度差小,加上铅在该物料中的赋存状态极为复杂,采用单一的重选方法仍不能有效富集铅。

(2)通过该物料的探索性浮选试验结果表明,浮选试验指标亦不理想,说明该物料不适合采用浮选工艺进行铅富集处理。

图6 磁选—筛析—重选数质量流程

(3)在后续磁选试验过程中发现了铅在磁选尾矿中的分布规律,从而引出磁选尾矿预先筛分,后重选的分级选别工艺。通过采用磁选加重选联合流程,可得到铁品位为55.47%的铁精矿,铅品位为46.13%的铅精矿。

(4)该种铅冶炼废渣综合回收方式不仅能提高资源的利用率,同时避免了浮选等其他工艺可能造成的环境污染,对该类铅二次资源的开发利用有一定的借鉴意义。