一种新型整体道床施工技术在梅山铁矿的应用

2018-12-21许志逞

许志逞

(南京梅山冶金发展有限公司矿业分公司)

梅山铁矿井下-420 m水平有2个卸矿线承担着铁矿石的转运工作,在长期处于重车碾压状态下,出现了一系列问题:①-420 m水平2个卸矿线进口区域的道床采用原始铺轨方式,即使用道砟铺底,上部安装钢筋混凝土轨枕为基础的钢轨,形成原始道床,但该型式的道床基础不实,整体强度较差,无法经受常年累月的重车碾压;②由于原始道床整体强度较差,受重车碾压后极易出现道床整体下沉现象;③轨道下沉后,导致25 t电机车车头随之下沉,并使得卸矿线进口的水平托轮和竖向支撑轮之间的高差加大,电机车车头和水平托轮和竖向支撑轮发生硬性接触、碰撞,致使重车进入卸矿线不顺畅,出现重车掉道、卡卸矿线等问题;④由于电机车车头与卸矿线进口的水平托轮和竖向支撑轮长时间处于硬接触状态,导致电机车车头、水平托轮和竖向支撑轮磨损严重,故障率偏高,维修频繁,维修成本居高不下。本研究针对上述问题,对该矿-420 m水平2个卸矿线进口的道床爆破开挖施工方法进行优化,提出一种新型整体道床施工技术,并进行工程应用。

1 卸矿线进口整体道床施工技术

为确保-420 m水平卸矿线进口区域道床的整体施工强度,通过在卸矿线进口区域施工整体道床,爆破拆除原有的破损道床,重新施工加固锚杆,敷设多层钢筋网,安装预埋螺杆,安装钢板作为道床,整体浇筑高强度灌浆料形成钢筋混凝土基础。

1.1 爆破抠除原始道床基础

1.1.1 松动爆破工艺原理

松动爆破工艺优点为:①一次爆破的岩石、土石方量非常大,工期较短,工程施工进度较快,凿岩爆破效率非常高;②打眼过程中无需大型凿岩设备,打眼施工简单便捷;③整个施工过程不受地质、地形、气候、交通等条件制约,施工方便[1-4]。松动爆破工艺的适用条件为:①爆破区域远离民房、隧道等建(构)筑物,周围环境允许,并且山高陡峭,大型、重型设备上山施工比较困难[5-6],山顶比较狭窄,使用大、重型设备不具备条件,露天矿山建设初期,大、重型设备未全部配备到位,为满足基建工期要求,可优先采用松动爆破工艺;②工期要求较紧,爆破的岩石、土方量非常大时,爆区周围环境和地形条件非常适合于露天矿剥离爆破、路堑和道路基础开挖、定向爆破处理筑坝、移山填海(沟)、引水渠开挖、围堰拆除、井下采空区充填及残留矿柱回采回收、堰塞爆破疏通、地面场地平整、石料开采等各类工程,均可以使用松动爆破工艺[7]。梅山铁矿-420 m水平卸矿线进口区域道床底部堆积的渣石以混凝土、道砟及岩石为主,渣石的总体强度小于矿体内的矿石、岩石,故而可以采用小直径炮孔,应用松动爆破工艺进行处理[8-9]。

1.1.2 松动爆破方案设计

根据卸矿线进口区域风水管线、控制电器、电缆等的布置情况、爆破保护难易程度及控制爆破后飞石的方向,选择风、水管一侧为本研究爆破方向。

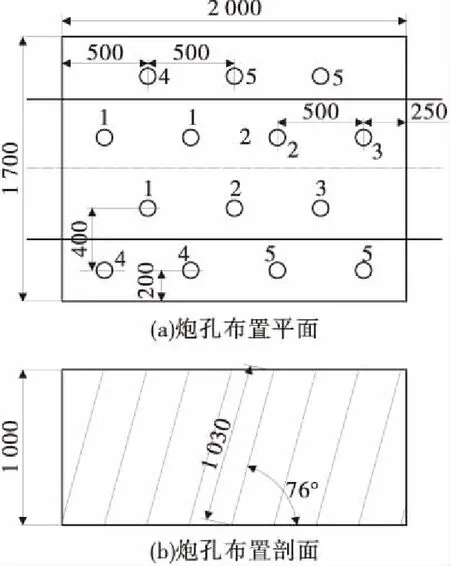

卸矿线基础控制爆破要求完成轨道基础的成型尺寸,方便人工出渣,并且要求破坏范围尽可能小。因此,本研究将装药炮孔布置于卸矿线进口轨道基础范围轮廓线和中心线内部(图1)。

图1 卸矿线基础爆破开挖炮孔布置示意(单位:mm)

根据图1炮孔布置方式,具体爆破参数取值如表1所示。

表1 爆破参数取值

本研究采用半秒非电雷管起爆,各装药炮孔的起爆段位见表2,雷管共计14发,非电传爆管长度为500 m。

1.2 整体道床设计与施工

首先采用松动爆破工艺开挖1个一定尺寸的基坑,在基坑内打注生根锚杆,并利用生根锚杆敷设钢筋网,预埋高强钢螺杆,调整到水平标高;然后安装预埋钢板,分2次使用高强度灌浆料浇灌钢筋混凝土基础,形成带预埋钢板的钢筋混凝土基础道床;最后在道床上敷设钢轨,形成极高强度的带钢板的钢筋混凝土道床和轨道。

1.2.1 基坑开挖

对整体道床基础进行松动爆破处理后,实现了对基础渣石的爆破松动,利用风镐对基坑根部的渣石进行二次抠除和松动,确保基坑开挖至基岩,人工将基础渣石清理干净,最终形成1个长8.0 m、宽1.8 m、深度1.0 m的基坑。

1.2.2 生根锚杆施工

为确保整体道床基础的整体强度,在开挖后的基坑范围内,施工生根锚杆(图2)作为轨道基础和基岩的连接加固体,锚杆由φ18 mm螺纹钢制成,长2.0 m,满注浆深度为1.0 m,外露长度为1.0 m,锚杆网度为0.8 m×0.8 m,打注后的螺纹钢锚杆养护时间不少于1 d。

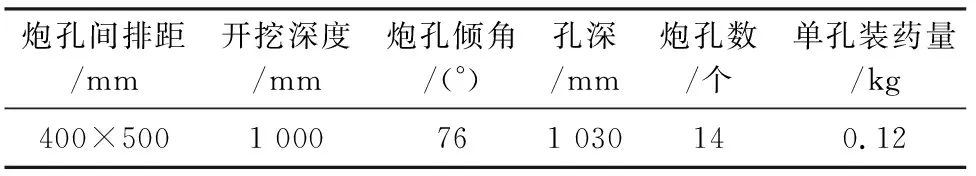

图2 基坑内生根锚杆施工现场

1.2.3 钢筋网施工

为确保整体道床基础坚固,在开挖后的基坑范围内,利用施工后的生根锚杆作为基础扎钢筋网,钢筋网材质为φ18 mm螺纹钢,网度为200 mm×200 mm,层间距为200 mm,横向和竖向搭接的螺纹钢之间应焊接牢固,敷设的钢筋网与基坑内的生根锚杆应焊接成一个整体,以保证形成一个完整稳定的钢筋网框架基础(图3)。

图3 基坑内钢筋网施工现场

1.2.4 预埋螺栓安装

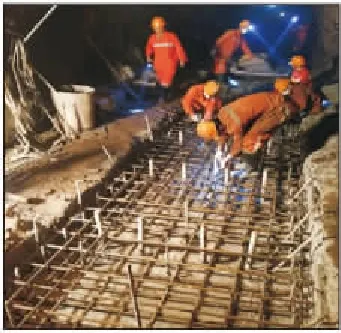

首先将基坑平均分为4个区域,区域尺寸为长2.0 m、宽1.8 m、深1.0 m,每个区域内布置4根高强钢螺杆,共布置16根预埋螺杆,每个区域内的预埋螺杆布置方式见图4。在扎钢筋的同时,将预埋螺栓与钢筋网焊接为一体,螺栓材质为M36×500 mm 高强度钢(螺纹段长250 mm),现场预埋螺栓如图4、图5所示。

1.2.5 浇筑灌浆料加固预埋螺栓

本研究采用高强度灌浆料对基坑内浇筑1层长2.0 m、宽1.8 m、厚0.5 m的混凝土基础,使之形成一个完整的钢筋混凝土结构基础,浇筑过程中确保预埋螺栓有130 mm的长度被混凝土固定,以保证预埋螺栓的整体强度。

图4 螺栓预埋示意(单位:mm)

图5 螺栓预埋现场

1.2.6 安装预埋钢板

采用全站仪对卸矿线进口处的基础轨道和卸矿线基坑后侧轨道的轨面标高进行现场标定,顺次完成16根预埋螺杆上底部固定螺母位置调整和标定工作,标定到位后将底部螺母和螺杆焊接成一个整体,使用2 t手拉葫芦顺次将4块钢板(长2 m、宽1.7 m、厚0.032 m)安装于预埋的螺杆上,同时使用螺母将钢板进行固定(图6)。

图6 预埋钢板现场安装情况

1.2.7 浇筑灌浆料形成整体道床

采用高强度灌浆料对基坑内进行二次浇灌,完成剩余基坑的浇灌工作,以灌浆料和两侧的原有基础平齐,且完全与预埋的钢板上表面平齐为标准,使之形成一个完整的钢筋混凝土结构,确保预埋螺栓、钢筋网和钢板通过混凝土进行胶结固定,最终形成抗压强度超过100 MPa的钢筋混凝土整体道床(图7)。

1.2.8 在整体道床上安装轨道

待钢筋混凝土整体道床养护3 d后,恢复整体道床上的钢轨,复测卸矿线进口、整体道床区域和道床后侧3个区域的轨道上表面标高,确保3个区域的轨面标高保持一致,保证运矿大车顺利通行。

图7 钢筋混凝土整体道床施工现场

2 施工效果

在施工之前,技术员应做好对操作工的技术培训工作和施工方案交底工作;施工阶段技术人员应进行现场全流程跟班指导,确保炮孔施工、炸药装填、起爆作业、渣石清理、锚杆打注、钢板和轨面标高调节、预埋螺杆和钢板安装、高强度灌浆料浇筑等施工过程安全高效进行,保证整个工程的施工进度和质量达到设计要求[11]。本研究采用的带预埋钢板的钢筋混凝土整体道床施工技术有效解决了-420 m 水平卸矿线进口道床下沉的难题,有效提高了基础开挖效率。

3 结 论

(1)通过在地下矿山卸矿线基础开挖清理中引入松动爆破工艺,可有效提高基础开挖效率。

(2)准确进行分段起爆可有效确保炸药能量被充分利用。

(3)带预埋钢板的钢筋混凝土道床施工技术解决了由于基础下沉导致的电机车车头碰撞水平托轮和竖向支撑轮、重车掉道、卡卸矿线等难题,保证了卸矿线的安全使用,提高了铁矿石的生产效率。