高速破片撞击充不同介质液体容器的数值计算及试验研究

2018-12-21马丽英李向东周兰伟张高峰

马丽英, 李向东, 周兰伟, 张高峰

(南京理工大学 智能弹药技术国防重点实验室,南京 210094)

国外早在20世纪70年代就开始了水锤效应的研究,美国海军研究生院建立了水锤效应工程计算模型,但是所建立模型的计算结果与试验值相差较大[5-8]。Disimile等[9]通过试验分析了水锤效应各阶段的压力变化及作用方式,并验证了由Mcmillen等[10]提出的冲击波波阵面上峰值压力的衰减方程。Kim等[11]对铝合金箱体中形成的液压水锤现象进行了试验研究,得到液压水锤效应对面板变形的影响。随着结合Lagrange和Euler理想方程特性的耦合算法的开发,Varas等[12-14]使用ALE(Arbitrary Lagrange-Euler)和SPH两种方法对水锤效应进行数值模拟,发现两种方法都能很好地模拟这一过程,但ALE能更好地模拟流体压力且节省计算时间。Kwon[15-16]采用ALE方法模拟水锤效应作用过程,并研究了液体密度对水锤效应的影响,但其不能真正地模拟液体介质对水锤效应的影响。国内对水锤效应的研究起步较晚,主要以李亚智等[17-18]为主基于数值计算方法对水锤效应进行研究。以上研究均以水介质为媒介对水锤效应进行研究,未考虑燃油介质对水锤效应的影响。

本文主要研究水、柴油和煤油三种介质对高速破片撞击密闭容器形成液压水锤效应的影响,为战场目标(如油箱)、民用设施(油罐车、输油管道等)的设计与防护提供参考,具有重要的工程意义。

1 高速破片撞击充液容器的数值计算及试验

1.1 有限元模型的建立

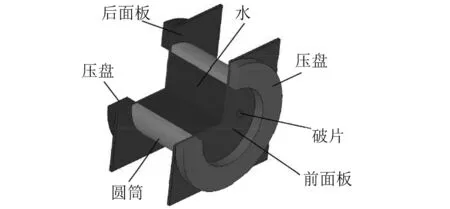

为了研究破片撞击后充液容器形成的液压水锤效应,对充液容器建立如图1所示有限元模型。模型中充液容器由压盘、前后面板、圆筒组成。其中,圆筒材料为钢,外径为130 mm,内径110 mm,高98 mm。圆筒前后壁面为180 mm×180 mm×4 mm的2024 T4铝合金板。用压盘将铝合金板固定在圆筒两侧,压盘内径为105 mm,外径180 mm,厚度14 mm,破片为直径9.5 mm的钨球。使用LS-DYNA对高速破片撞击充液容器的过程进行数值计算。

图1 有限元模型Fig.1 Finite element model

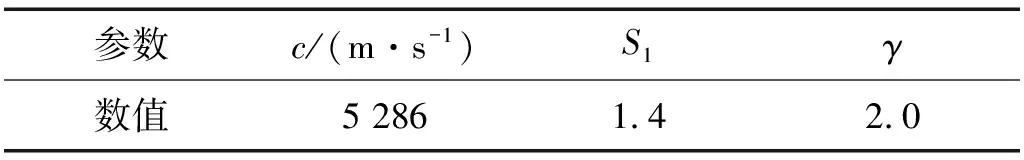

采用Johnson Cook模型和Gruneisen状态方程描述充液容器的前后面板,参数如表1和表2所示;采用Plastic Kinematic材料模型描述破片,材料参数如表3所示。

表1 前后面板材料参数Tab.1 Material parameters of front and rear wall

表2 Gruneisen状态方程参数Tab.2 Parameters of Gruneisen eos

表3 破片材料参数Tab.3 Material parameters of fragment

用Null模型和Gruneisen状态方程描述充液容器内的液体介质,用Null模型和Linear Polynomial状态方程描述空气,材料参数见表4。用刚体模型来描述压盘和圆筒。钨球、前后面板、压盘和圆筒为Lagrange网格,液体和空气为Euler网格。Lagrange网格和Euler网格之间采用ALE方法进行耦合。

表4 水、柴油、航空煤油[19-20]和空气的主要材料参数表Tab.4 Material parameters of water, diesel,aviation kerosene and air

1.2 试 验

1.2.1 试验系统

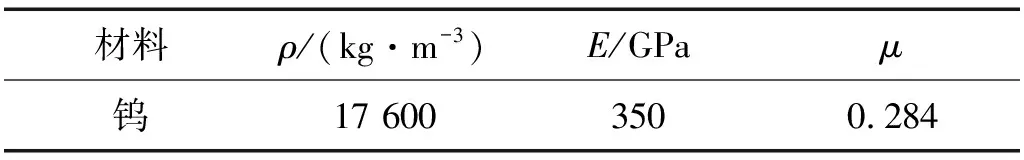

试验布置如图2所示。试验时,用弹道枪发射破片撞击充液容器。用测速靶和计时仪测得破片撞击容器时的速度,并用高速相机记录破片穿出容器后的运动状态。充液容器后布置了一块白色背景布,便于高速相机捕捉破片的运动状态。试验所用充液容器如图3所示,充液容器由压盘、前后面板、圆筒和螺杆组成。容器尺寸与有限元中模型尺寸保持一致,由压盘将铝合金板固定在圆筒两侧,通过螺栓压紧固定。

不像区块链的虚拟币是一个闭环应用,区块链上的数据在一些溯源、存证等非闭环的应用场景下,虽然是不可篡改的,但链上的数据与物理世界物品的“关联关系”不能上链,区块链可以防止篡改数据,但无法防止篡改映射关系。

图2 试验装置及布置示意图Fig.2 Test device and layout diagram

图3 充液容器实物图Fig.3 Test vessel

1.2.2 试验情况及试验与数值计算结果对比

对高速破片撞击充液容器的过程共进行14发试验,试验情况及结果如表5所示。

表5 部分试验情况及结果表Tab.5 Part of the test situation and results

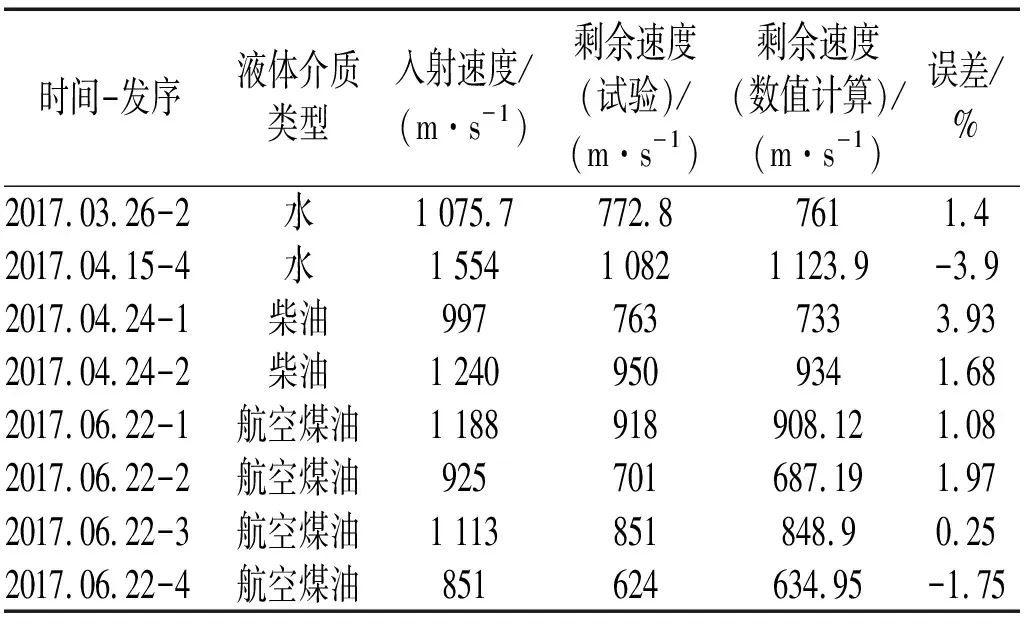

根据高速相机拍下的照片和标定的尺寸可以测得破片穿出充液容器时的剩余速度,试验中破片穿出充液容器的剩余速度和数值计算中破片穿过充液容器后剩余速度如表6所示,剩余速度的最大误差为3.93%,试验与数值仿真结果具有较好的一致性,说明有限元模型和材料参数的选取比较合理。

表6 试验与数值仿真中破片剩余速度对比Tab.6 Comparison of residual velocity in experiment and numerical simulation

2 液体介质对水锤效应的影响

为研究液体介质对水锤效应的影响,下面分别计算破片以1 000 m/s的速度撞击分别装满水、柴油和航空煤油容器的过程。

2.1 液体介质类型对能量分配的影响

表7为破片以1 000 m/s速度侵彻分别装满水、柴油和航空煤油的封闭容器形成液压水锤效应过程中,破片在水锤效应各个阶段所消耗的能量占比。高速破片侵彻充液容器的前壁面可以看作是规则破片对铝合金板的侵彻过程,根据剩余速度公式[21]可得破片穿透铝合金板的剩余速度,所以破片侵彻密闭容器前壁面所消耗的能量占总能量的2.37%,与容器内的介质类型无关。破片穿出充液容器前壁面进入液体后,破片将一部分能量用于破片撞击液体界面形成初始冲击波,一部分能量用于破片在液体中运动时压缩液体。破片在水中消耗的能量最大约占总能量40.28%,柴油次之,航空煤油中消耗的能量最少,约占破片总能量的34.07%。且破片在液体中消耗的能量越多,液体具有的动能越大,破片到达后壁面前液体对后壁面的破坏越强,破片侵彻容器后壁面时消耗的能量越小。其中,破片穿出装有航空煤油的容器时破片的剩余能量最多。在相同工况下,破片在不同液体介质中形成水锤效应的各个阶段消耗的能量不同,说明破片的能量损耗与液体介质特性有关。

表7 破片侵彻装有不同液体介质容器过程各阶段所消耗的能量占比Tab.7 The amount of energy consumed by each stage of the process of carrying out different liquid media containers

2.2 液体介质类型对破片运动规律的影响

破片在不同介质中运动时的速度变化如图4所示,从图中可以看出破片穿出容器前壁面进入航空煤油时破片的存速最高,约为935.4 m/s;水介质中破片的存速最低,为924 m/s。破片进入液体内的初速不同,说明破片在不同液体介质中形成初始冲击波消耗的能量不同,形成的初始冲击波强度也不同。随破片在液体中运动距离的增加,破片的速度不断衰减,且水中破片衰减程度明显高于航空煤油和柴油破片速度衰减程度。航空煤油中破片侵彻容器后壁面时的速度最高,为797.18 m/s,约为水介质中破片侵彻容器后壁面时速度的1.07倍。

图4 不同液体介质中破片速度衰减曲线Fig.4 Decay curve of fragmentation in different liquid media

根据牛顿第二定律对破片在液体中的运动规律进行简化,简化如式(1)所示。

(1)

(2)

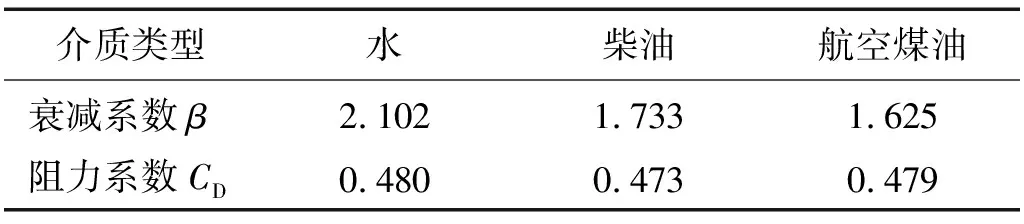

通过破片在不同液体介质中运动的速度和位移可以得到破片在不同介质中运动过程中的速度衰减系数β及阻力系数CD, 如表8所示。破片在水中运动时的衰减系数最大,在航空煤油中的衰减系数最小,水中衰减系数约为航空煤油中衰减系数的1.29倍。所以水介质中破片运动速度衰减最快,航空煤油中破片速度衰减最慢。三种介质中破片的阻力系数相差不大,说明液体密度为影响破片在水中运动规律的主要影响因素。

表8 破片在不同液体介质中的速度衰减系数和阻力系数Tab.8 Velocity decay coefficients and drag coefficients of fragments in different liquid media

2.3 液体介质类型对气腔特性的影响

破片穿出油箱前壁面后开始进入液体介质中,破片在液体中运动时会不断将破片周围液体排开,使得液体沿破片入射方向的周向方向向外运动,破片运动过后由于液体运动是的破片入射方向形成近似圆锥形的气腔。图5是破片以1 000 m/s的速度撞击装满不同液体的容器形成气腔过程的压力云图,可以看出破片在液体内运动时,破片不断将能量传递给液体,破片尾部的气腔也随之继续膨胀。在气腔膨胀过程中,气腔不断挤压充液容器的前壁面,使得前壁面朝着与破片运动方向相反的方向变形凸起。

图5 不同介质中气腔的形成过程Fig.5 Cavity formation process in different liquid media

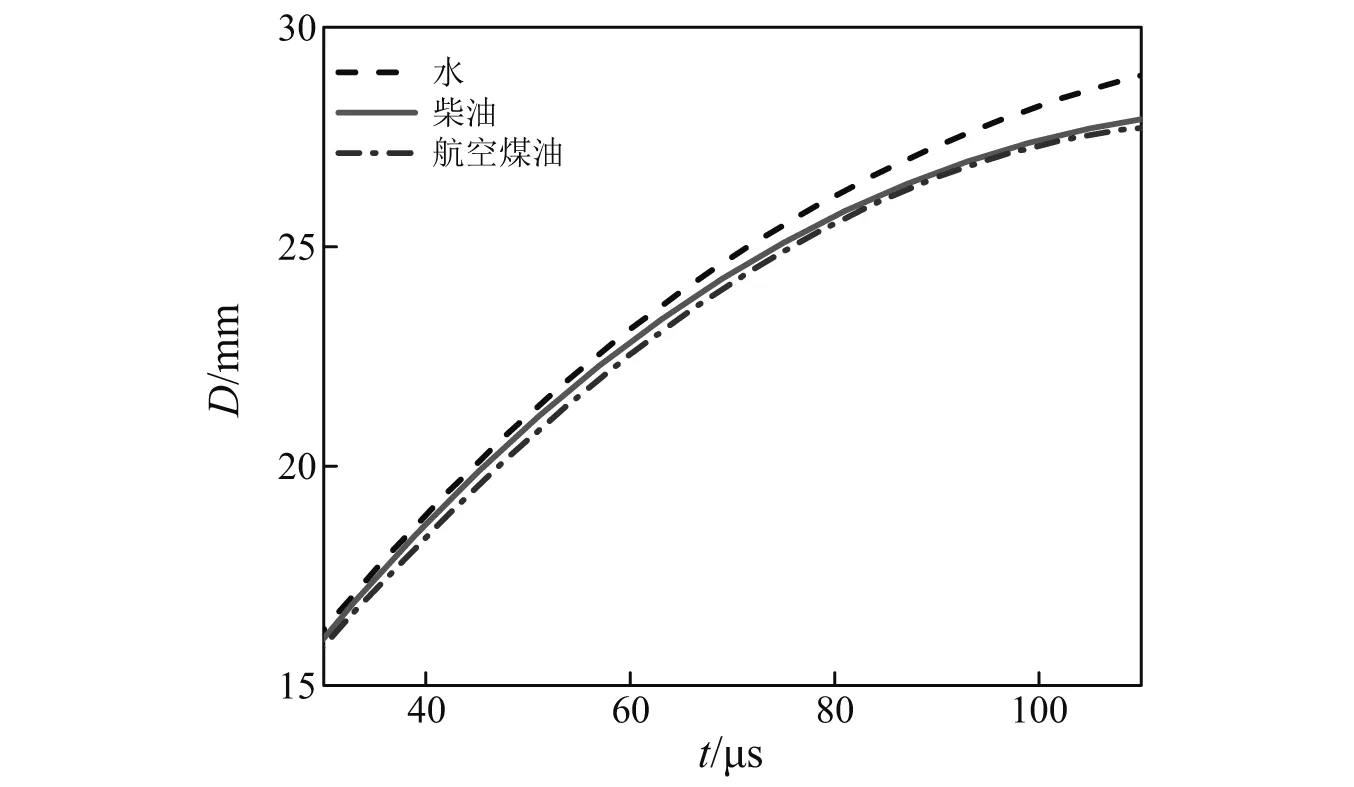

气腔长度和气腔最大直径分别如图6和图7所示。由图6和图7可以看出,相同的工况下破片在航空煤油中形成的气腔长度最大,气腔最大直径最小;破片在水中形成的气腔长度最短,气腔最大直径最大,约为航空煤油中气腔直径的1.04倍。因为航空煤油中破片的存速最高,所以相同时间内破片移动的距离最大。三种介质中气腔长度的差值随破片在液体中运动时间的增加而增大,而水中气腔直径的增幅最大。说明破片在液体介质中运动相同距离后,破片侵彻水介质时形成的气腔直径更大。水的密度最大,破片在液体介质内运动过程中水介质获得的速度更高,破片水中形成的气腔直径更大。

图6 气腔长度时间曲线Fig.6 Cavity length-time curve

图7 气腔直径时间曲线Fig.7 Cavity diameter-time curve

2.4 液体介质类型对液体内部及容器壁面上压力分布的影响

沿破片运动方向三种介质中冲击波强度随距离变化曲线如图8所示,从图中可以看出不同介质中冲击波强度衰减规律一致。破片撞击液体介质时形成的初始冲击波强度最大,随着冲击波传播距离的增加冲击波强度迅速降低。其中,破片在水中形成的初始冲击波最大,5 mm处破片在水中形成的冲击波强度为454 MPa,柴油和航空煤油中的初始冲击波强度相差不大,约为370 MPa左右。初始冲击波强度衰减得很快,距液体边界20 mm处冲击波强度就衰减至100 MPa左右。20 mm后冲击波强度衰减幅度逐渐减小,直至冲击波到达容器后壁面前冲击波强度衰减至十几兆帕。由于航空煤油中形成的初始冲击波消耗的能量最少,航空煤油中冲击波强度的衰减程度大于柴油和水中冲击波的衰减程度。

图8 液体中冲击波强度衰减曲线Fig.8 The attenuation curve of the shock wave in liquid

充液容器前后壁面上距离破片撞击点3 cm位置处的压力时间曲线如图9所示。图9(a)为前壁面压力时间曲线,可以看出破片在液体中运动过程中不同介质中容器前壁面所受压力变化规律一致,破片在液体中运动时,容器前壁面压力不断增加,直至破片穿出容器后压力开始下降。破片穿出容器后,装有水介质的容器前壁面上的压力下降趋势与另外两种介质中容器前壁面上的压力下降趋势相比较缓。图9(b)为后壁面压力时间曲线,容器后壁面压力随破片在液体内运动距离的增加而增大,破片穿出容器后压力开始下降。装有柴油的容器后壁面最先承载液体的压力,说明容器后壁面上的压力与破片在柴油中的阻力系数有关。

图9 不同阶段压力变化曲线Fig.9 Pressure-time curve in different stages

2.5 液体介质类型对箱体毁伤的影响

高速破片撞击装有不同液体介质容器时,容器前后壁面的最大变形量如图10所示,可以看出容器后壁面的最大变形量均大于前壁面。且装有航空煤油的容器的前后壁面最大变形量最小,装有水介质的容器在高速破片撞击下前后壁面的最大变形都是最大,后壁面最大变形量为16.80 mm,为装有航空煤油容器后壁面变形量的1.22倍。破片传递给水的能量最多,装水容器的壁面变形量最大,说明破片传递给液体的能量越多,容器壁面的变形量越大。

图10 装有不同介质的容器前后壁面变形量Fig.10 The maximum amount of displacement of the front and rear wall of container filled with different media

充液容器前壁面距破片入射点3 cm处变形量时间曲线如图11所示,可以看出前壁面变形量是先增大后减小的,破片穿出充液容器后变形量随时间逐渐趋于平缓。破片穿出容器前,装有不同液体介质的容器前壁面的变形量都是随破片在液体运动而不断增大的,破片穿出容器后81 μs,容器前壁面的变形量达到最大值。装有水介质的容器前壁面的变形量明显大于装有柴油和航空煤油的容器前壁面变形量。其中,装有航空煤油的充液容器的前壁面的最大变形量最小,约为4.11 mm,为装有水介质容器前壁面变形量的0.85倍。后壁面距破片入射点3 cm处变形量时间曲线如图12所示,图中可以看出后壁面变形量时间曲线与前壁面变形量时间曲线变化规律相似,在破片穿出容器120 μs后容器后壁面的变形量达到最大值。装有航空煤油的充液容器的后壁面的最大变形量与装有柴油的充液容器的后壁面的最大变形量大致相同,约为7.10 mm,为装有水介质容器前壁面变形量的0.92倍。

装有水、柴油和航空煤油的充液容器在相同破片撞击下,前后壁面的破坏情况如图13所示。可以看出,装有不同液体介质容器在高速破片撞击下前后壁面的破坏程度差别较大。装有水介质的充液容器的后壁面向外凸起并在破片穿孔周围出现4条裂纹,且面板上的裂纹延伸至压盘内侧并沿压盘内侧撕开;装有柴油的容器前后壁面均向外凸起,后壁面凸起较前壁面严重,后壁面出现4条裂纹,但裂纹没有延伸至压盘内侧边界处;装有航空煤油的容器前后壁面穿孔周围没有出现裂纹,前后壁面向外凸起的程度小于柴油介质容器。

图11 前壁面变形量时间曲线Fig.11 Front wall displacement time curve

图12 后壁面变形量时间曲线Fig.12 Rear wall displacement time curve

图14为不同动能破片撞击充液容器后前后壁面最大变形量与能量关系图,其中δf为充液容器前壁面的变形量,δr为充液容器后壁面的变形量。从图14中可以看出试验中充液容器的前后壁面的变形量随破片动能的增加而增大。并且试验中,装有煤油的容器壁面的变形量小于装有水和柴油的壁面变形量,与数值仿真结果一致。

图13 前后面板试验照片Fig.13 Front and rear wall test photos

图14 破片撞击动能与充液容器前后壁面变形量的关系图Fig.14 The relationship between the kinetic energy of the fragment and the deformation of the front and rear wall

破片在水中消耗的能量最多,速度衰减最快,形成的气腔最大直径最大,在破片穿出容器后装有水介质的容器壁面上的压力下降最慢,容器壁面的变形量最大,破坏更严重;破片在航空煤油中消耗的能量最少,速度衰减最慢,形成的气腔最大直径最小,在破片穿出容器后装有航空煤油的容器壁面上的压力下降最快,容器壁面的变形量最小,破坏程度最小。

3 结 论

(1) 破片在水中消耗的能量最大约占总能量40.28%,柴油次之,航空煤油中消耗的能量最少。破片在水中运动时的速度衰减系数最大,约为航空煤油中衰减系数的1.29倍。

(2) 破片在航空煤油中形成的气腔长度最大,气腔最大直径最小;破片在水中形成的气腔长度最短,气腔最大直径最大,约为航空煤油中气腔直径的1.04倍。破片撞击液体介质时形成的初始冲击波强度最大,随着冲击波传播距离的增加冲击波强度迅速降低。破片在水中形成的初始冲击波强度最大。

(3) 高速破片撞击充液容器时,装有水介质的容器前后壁面的最大变形最大,为装有柴油容器后壁面变形量的1.01倍,为航空煤油容器后壁面变形量的1.22倍。水锤效应对装有水介质的容器破坏更严重。