数控机床切削速度对切削力影响的仿真分析

2018-12-20温得英

温得英

(青海大学机械工程学院,青海西宁 810016)

0 引言

高速切削是先进制造业的主要技术之一,它不仅可获得更高的生产率,而且还可获得很高的加工质量,并可降低生产成本。高速切削技术可以解决传统切削加工过程低效、低质量、高耗能等问题。与传统的切削加工相比,高速切削不仅提高切削速度,而且降低切削力,延长刀具寿命,降低低阶切削振动和工件表面的切削热。它是以提高切削速度、单位时间内材料去除率和改善加工质量为目的的先进制造技术[1]。高速切削逐渐成为当前切削技术的重要发展方向,也必将成为切削加工领域的主流切削技术[2-6]。

高速切削加工时,切削力是重要参数之一,它不仅影响工件表面的加工质量,而且还影响刀具的使用寿命。通过有限元仿真,分析高速切削过程中如何最大程度减小切削力,获得更高的加工质量。近年来,用有限元仿真分析高速切削机理的研究虽然较多,但有一些局限性,复杂的高速切削过程不能完全反映出来,需要进一步完善[7]。利用有限元软件对45#钢进行高速切削模拟仿真分析,为中碳钢在高速切削技术中的应用奠定一定的技术基础。

1 切削过程中的切削力

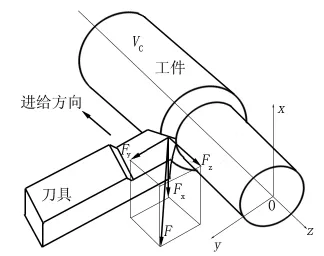

切削力,是指在切削过程中产生的作用在工件和刀具上的大小相等、方向相反的作用力。影响切削力的主要因素包括:设备自身功率、工件材料、刀具种类和参数以及切削时的润滑条件等。在仿真实验中,为了方便地测量切削力,合力F可以分解为如图1所示的3个垂直的分力(以车削外圆为例)。①切削力(主切削力)Fx:在主运动方向上的分力。它是校验和设计机床主要机构的重要依据,通常用来确定机床功率、检验刀具的强度和刚性等。②背向力(切深抗力)Fy:是影响工件表面加工质量的重要因素。③进给力(进给抗力)Fz:是平行于进给运动方向上的分力,主要用于机床进给机构的强度校核。由图1可得在通常的切削加工中,主切削力相对较大,背向力和进给力相对较小。但有时也因刀具和工件材料、切削用量以及刀具几何参数等的变化,这3个分力的比例变化范围较大。

图1 切削合力和分力

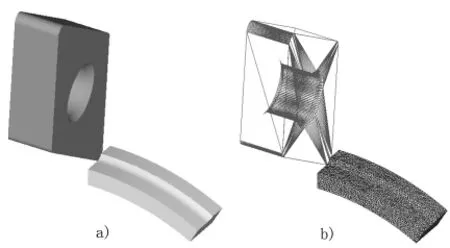

2 DEFORM 3D建立切削三维模型

通过DEFORM 3D模块,建立45#钢高速切削时切削刀具和被加工工件的三维模型。被加工工件直径50 mm,为减少计算量,选取其中部分30弧度作为切削对象,高速切削刀具选取DEFORRM 3D自带刀具库中一刀具,工件材料为45#钢,刀具为硬质合金WC刀具。仿真开始时,环境温度、刀具温度和工件温度都设为20℃。其中部分参数设置过程见图2。完成所有条件设置后生产完整的高速切削三维模型,如图3a所示。建立有限元仿真模型时,首先要进行合理的网格划分。网格划分的合理性直接影响仿真计算精度,理论经验表明,网格划分太大,计算结果误差太大或求解无效,网格划分太小会增加求解时间及占用大量磁盘空间。图3b所示为划分网格后的高速切削三维模型。

图2 建模过程主要步骤

图3 高速切削三维模型

3 切削速度对切削力的影响仿真

对建立的45#钢高速切削三维进行仿真模拟,并借助高速切削理论对仿真结果进行分析研究。

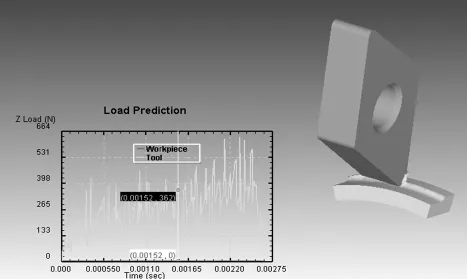

(1)查阅文献得知钢材高速切削“萨洛蒙曲线”死谷区大概在(300~600)m/min范围内,因此初步取切削速度240 m/min,300 m/min,360 m/min,420 m/min,480 m/min,540 m/min,600 m/min及660 m/min作为研究对象,对其进行仿真分析计算。切削力F随时间的动态变化曲线如图4所示。

图4 切削力F随时间的动态变化曲线

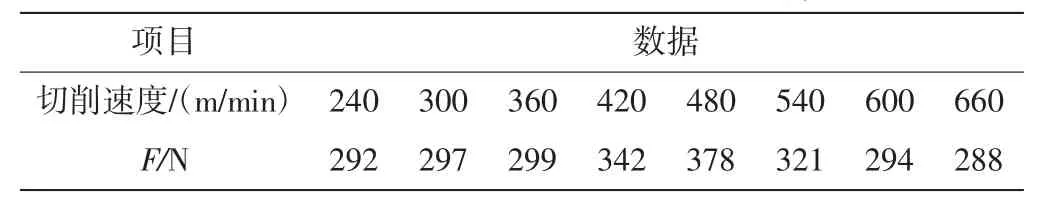

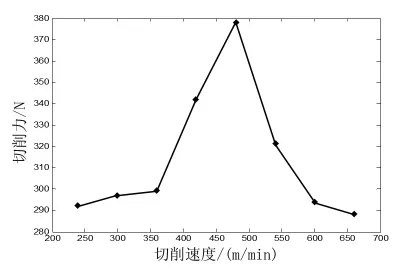

(2)分别将切削速度(240~660)m/min时的切削力取平均值(表1),再通过Matlab作出折线图(图5)。

表1 不同切削速度下平均切削力的值

图5 不同切削速度下切削力的变化规律

由图表可知,在切削速度(240~660)m/min不断增加的情况下,切削力平均值呈先逐渐上升到最高值,然后又从最高值逐渐下降的趋势。

4 结语

分析研究得出结果,高速切削45#钢时,切削速度较低时,随着切削速度的提高切削力增大,当切削速度增大到一定值时,切削力会随着切削速度的升高而减小,符合萨洛蒙死谷理论,当切削速度越过死谷后切削力反而降低,是因为切削速度提高时,剪切角增大,切削变形减小,切削力降低;另一方面是切削过程产生的切削热被切屑快速带走,切削热的软化作用降低,所以切削力降低且降低幅度越来越小,最后趋于不变。由此可以判定试验取值范围正确,可以继续进行下一步仿真分析。