立方体破片对铝合金板冲击的数值仿真

2018-12-19路明建邓云飞

王 轩 路明建 邓云飞

中国民航大学航空工程学院,天津,300300

0 引言

铝合金具有重量轻、比强度高、加工性好、耐腐蚀性强等优点,在航空、航天、汽车和高速列车等工程领域应用广泛。在航空领域,铝合金仍是飞机机体结构的主要轻型结构用材,它对外来物冲击的防护性能及损伤容限直接影响到飞机的飞行安全。MANES等[1]对6061-T6铝合金圆管受直径7.62 mm的卵形头弹冲击进行了实验与仿真研究,发现冲击速度与倾角对圆管的破坏模式存在显著影响。胡静等[2]利用有限元软件ABAQUS建立仿真模型,开展了38CrSi钢弹体撞击2A12-T4铝合金板的数值模拟研究,揭示了弹体撞击角度对弹道姿态及靶体失效特性的影响规律及机理,研究结果表明:弹体的弹道极限速度随其撞击角度的增大呈现先减小后增大的趋势。郝鹏等[3]进行了2A12-T4铝合金薄板抗卵形头弹冲击的实验与数值仿真研究,结果表明,靶板分层及板间间隙会对其抗冲击性能和破坏模式产生影响。贾宝惠等[4]通过数值模拟研究了2A12-T4铝合金板受特定异形弹撞击的抗侵彻性能及失效模式,仿真结果表明,弹体弹道极限速度和靶体失效模式均受弹体外形的影响。蓝肖颖等[5]通过试验、数值模拟与理论分析相结合的方法对不同厚度的2A12-T4铝合金板受圆柱形钨破片撞击的跳飞临界角进行了研究,结果表明,随着破片冲击速度减小或靶板厚度增大,破片的跳飞临界角均会增大。张伟等[6]通过实验研究了7A04-T6铝合金板受平头弹和卵形头弹冲击的损伤形式和防护性能,研究结果表明该铝合金板抗卵形头弹冲击的性能优于抗平头弹的冲击性能,并且靶板的损伤模式受弹头形状的影响。从上文的介绍可以看出,国内外针对铝合金结构的弹道行为已经做了一些研究,但关于破片着靶姿态、靶板强度等因素对其弹道防护性能影响的研究还鲜见报道,所以对其进行抗冲击性能与失效模式研究是很有必要的。

本文以6061-T6、2A12-T4、7A04-T6铝合金板为研究对象,利用ABAQUS/Explicit有限元软件,建立了立方体破片以不同着靶姿态冲击三种强度铝合金靶板的模型。根据数值仿真计算结果,对比分析了弹体着靶姿态、靶板强度等因素对铝合金板防护性能及冲击损伤特性的影响规律及机理。

1 有限元模型

1.1 材料参数及本构关系

本文破片材料为经热处理的38CrSi合金钢,靶板材料分别为6061-T6、2A12-T4、7A04-T6铝合金,材料强度分别为270 MPa、400 MPa、602.5 MPa。硬38CrSi钢的本构关系通过双线性硬化模型进行描述[7],并忽略温升和应变率的影响,表达式为

(1)

式中,E为弹性模量;Et为切线模量;σ0为屈服强度;ε0为初始屈曲时的应变。

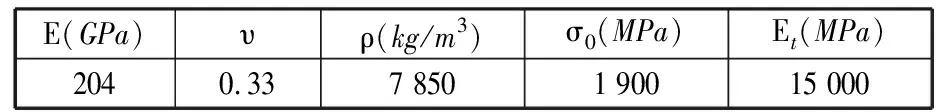

硬38CrSi钢的性能参数和文献[7]中保持一致,如表1所示。表1中,υ为泊松比,ρ为材料密度。

表1 硬38CrSi钢材料参数[7]

6061-T6铝合金采用J-C本构模型和断裂准则[8-10],如下式所示:

(2)

(3)

T*=(T-Tr)/(Tm-Tr)

σ*=(σ1+σ2+σ3)/3σeq

2A12-T4[11]和7A04-T6[12]铝合金采用修改后的J-C本构模型和失效准则,J-C本构修改模型对颈缩处进行分段处理,如下式所示:

σeq=

(4)

式中,σu与εu分别为颈缩时的真实应力、真实应变;c1、c2为材料参数;ω为0~1的权值。

J-C失效修改准则对温度项进行了处理,如下式所示:

(5)

式中,D6为材料参数。

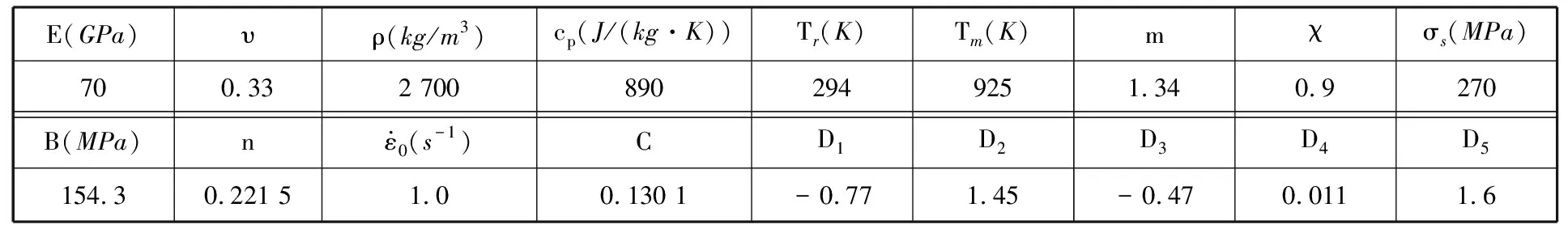

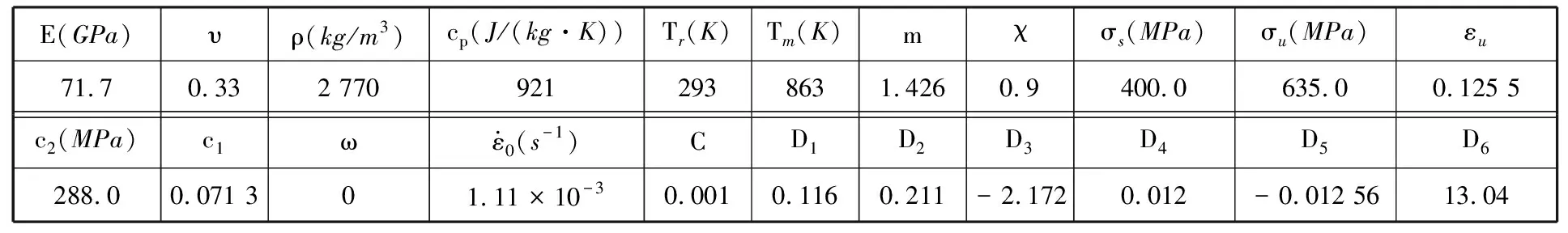

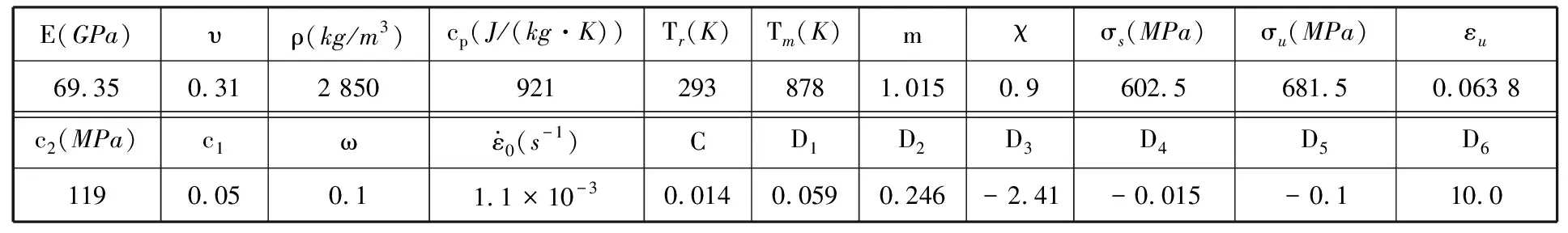

6061-T6、2A12-T4和7A04-T6的具体材料参数见表2~表4。表中cp为材料的质量定压热容,χ为塑性功转热系数。

表2 6061-T6材料参数[8]

表3 2A12-T4材料参数[11]

表4 7A04-T6材料参数[12]

J-C失效模型中采用线性损伤演化模型来模拟材料断裂的产生,其形式为

(6)

式中,Δεeq为在单位循环时间步内的有效塑性应变增量;εf为当前时间步范围内材料的断裂应变。

当D达到1时,材料发生失效。

1.2 弹靶有限元模型

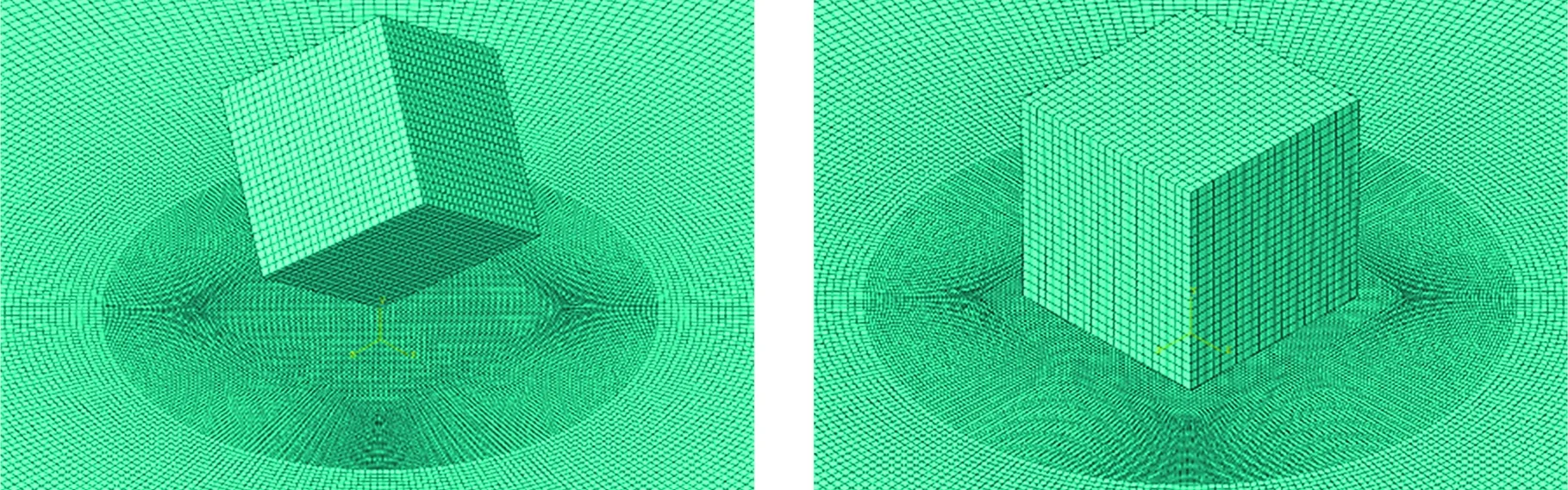

基于有限元软件ABAQUS/Explicit建立立方体破片冲击6061-T6、2A12-T4、7A04-T6三种强度铝合金靶板的模型,并通过FORTRAN语言进行二次开发,编制VUMAT子程序嵌入运算程序中进行计算。本文破片为边长10.84 mm、名义质量10 g的立方体,并将其设置为刚体。靶板均为直径200 mm、厚度2 mm的圆板。破片的着靶姿态分为点接触式和面接触式,如图1所示。

(a)点接触着靶冲击 (b)面接触着靶冲击

(c)靶板网格过渡方式图1 破片靶板有限元模型Fig.1 Finite element models of target and fragment

对所有靶板外缘固装,即限制其所有自由度,破片、靶板单元类型均设为C3D8R。破片单元尺寸控制在0.5 mm左右,靶板自中心采用过渡网格,受破片冲击的中心区域单元尺寸为0.2 mm,离冲击中心区域越远,单元尺寸越大,如图1所示。此外,在受破片冲击的靶板中心区域建立基于单元的面,包括内部面与外部面,设置破片表面与该面接触以及靶心区域面的自接触,并通过Hard contact模式描述接触的法向行为。考虑到摩擦力对靶板抗侵彻性能的影响,破片与靶体间的滑动摩擦因数设为0.05[13]。

1.3 模型有效性验证

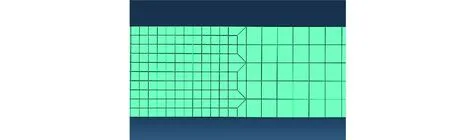

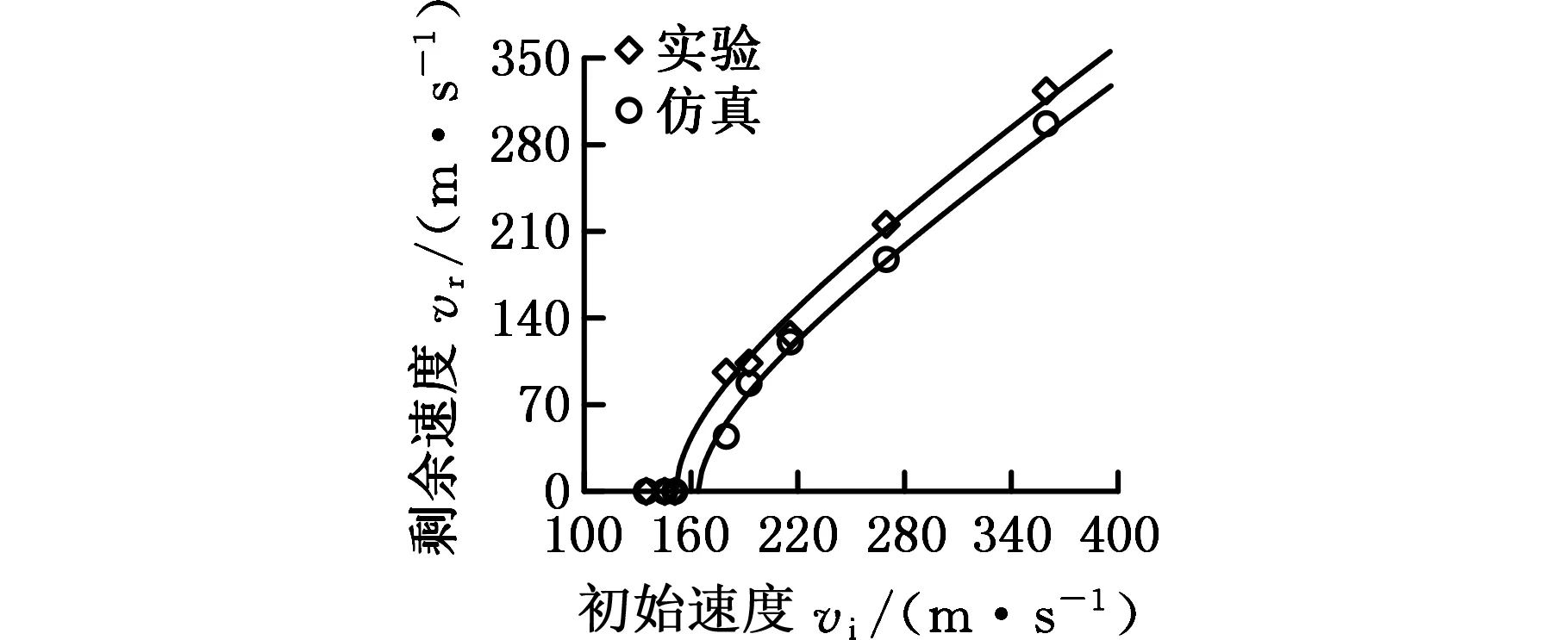

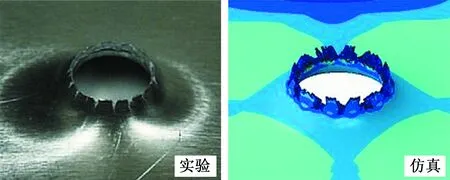

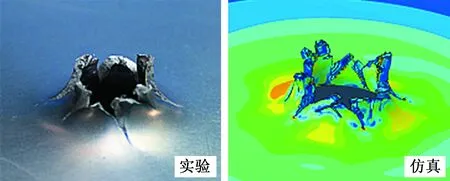

为验证仿真模型及其参数的有效性,分别参照文献[1,3,6]中6061-T6、2A12-T4、7A04-T6三种铝合金靶板受冲击的实验工况建立相应的仿真模型。文献中铝合金板的材料与本文靶板材料一致,基于其实验数据可以验证本文数值仿真结果的有效性。图2对比了冲击实验与数值仿真结果,6061-T6、2A12-T4、7A04-T6铝合金靶板实验的弹道极限速度分别为126 m/s、71.5 m/s、151.5 m/s,数值仿真弹道极限速度分别为115 m/s、75m/s、164 m/s,误差分别为8.73%、4.90%、8.25%,可以发现数值仿真结果与冲击实验结果比较接近。图3对比了撞击实验与数值仿真靶板失效模式,发现两者间比较吻合,这也说明了采用合适的数值仿真模型及参数可以有效地模拟立方体破片冲击不同强度铝合金靶板的失效特性。

(a)6061-T6靶板 (b)2A12-T4靶板

(c)7A04-T6靶板图2 实验与仿真的破片速度数据对比Fig.2 Comparisons of velocity of fragment between experiment and simulation

(a)6061-T6靶板(vi=156 m/s)

(b)2A12-T4靶板(vi=81.95 m/s)

(c)7A04-T6靶板(vi=359.6 m/s)图3 实验与仿真的靶板失效模式对比Fig.3 Comparisons of failure mode of target between experiment and simulation

2 数值计算结果及分析

2.1 弹道极限速度

弹道极限速度是破片刚能穿透靶板的临界速度,破片速度大于该值时靶板将会被击穿,小于该值时破片不能击穿靶板,其大小可以作为靶板抗冲击性能高低的衡量指标,靶板的弹道极限速度越高,则其抗冲击性能越好。利用Recht-Ipson公式[14]拟合破片贯穿靶板的初始-剩余速度数据得到弹道极限速度,即

(7)

a=mf/(mf+mpl)

式中,vi、vr分别为破片冲击靶板前后的初始速度与剩余速度;vbl为弹体的弹道极限速度;mf为破片质量;mpl为冲塞质量;p为待定常数。

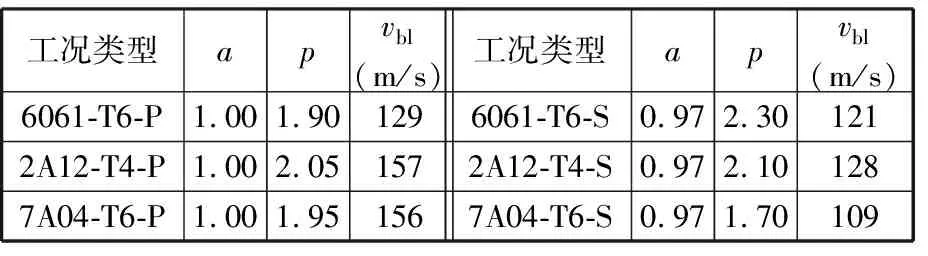

表5总结了依据式 (7) 拟合得到的模型参数以及弹道极限速度,其中6061-T6-P和6061-T6-S分别表示破片以点、面接触冲击6061-T6靶板,其他工况类型以此类推。

表5 破片对靶板的弹道极限速度及模型参数

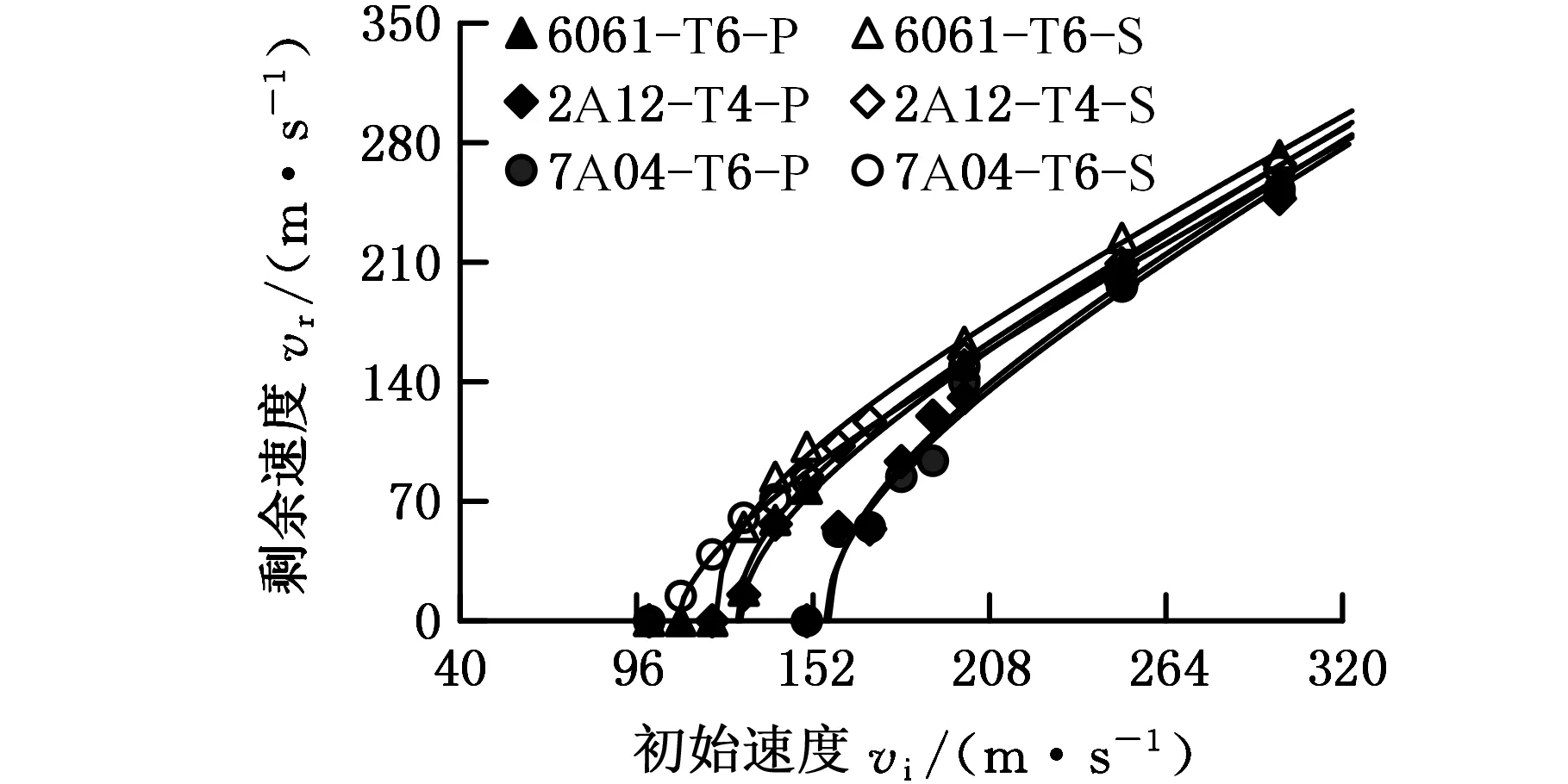

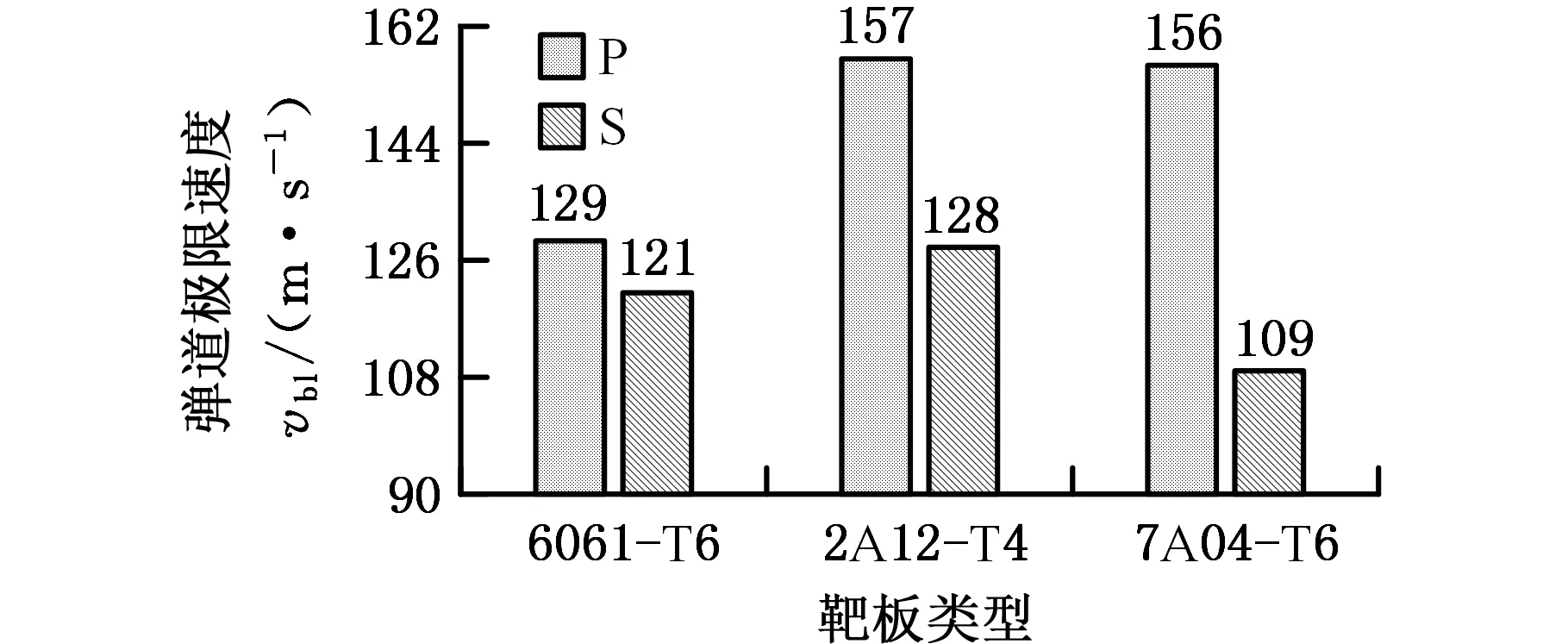

图4给出了破片冲击不同靶板的速度曲线,而图5对比了不同冲击条件下破片的弹道极限速度。由图4和图5可以看到,对于三种靶板,破片点接触冲击时其弹道极限速度均高于面接触冲击时的弹道极限速度。此外,破片弹道极限速度不是随着靶板强度的增大而单调增大,而是呈现先增大后减小的趋势,即存在一个适中的最佳值。

图4 破片初始速度-剩余速度曲线Fig.4 Initial vs. residual velocity of fragments

图5 破片弹道极限速度对比Fig.5 Comparisons of ballistic limit velocity of fragments

2.2 靶板破坏行为及失效机理

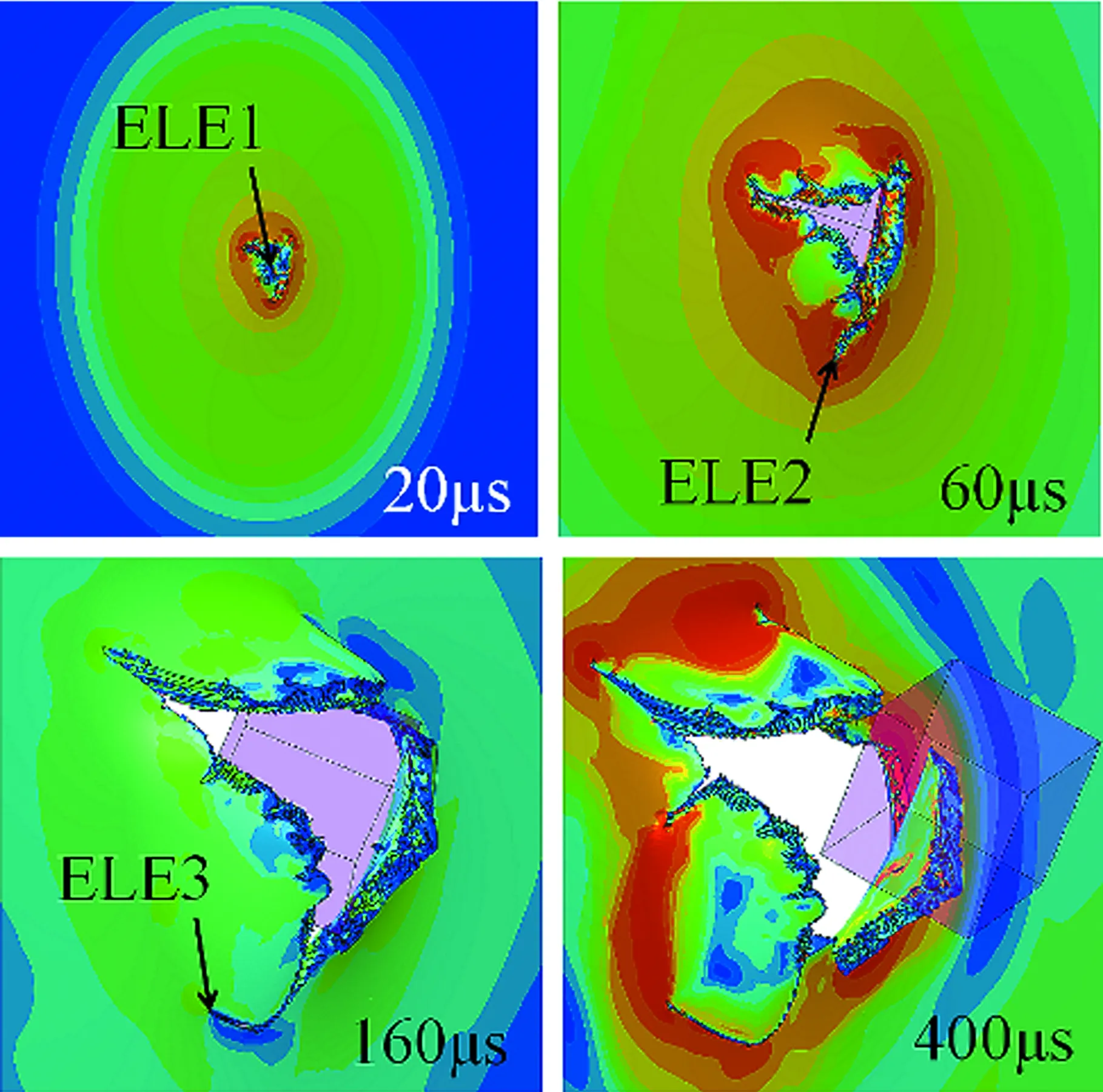

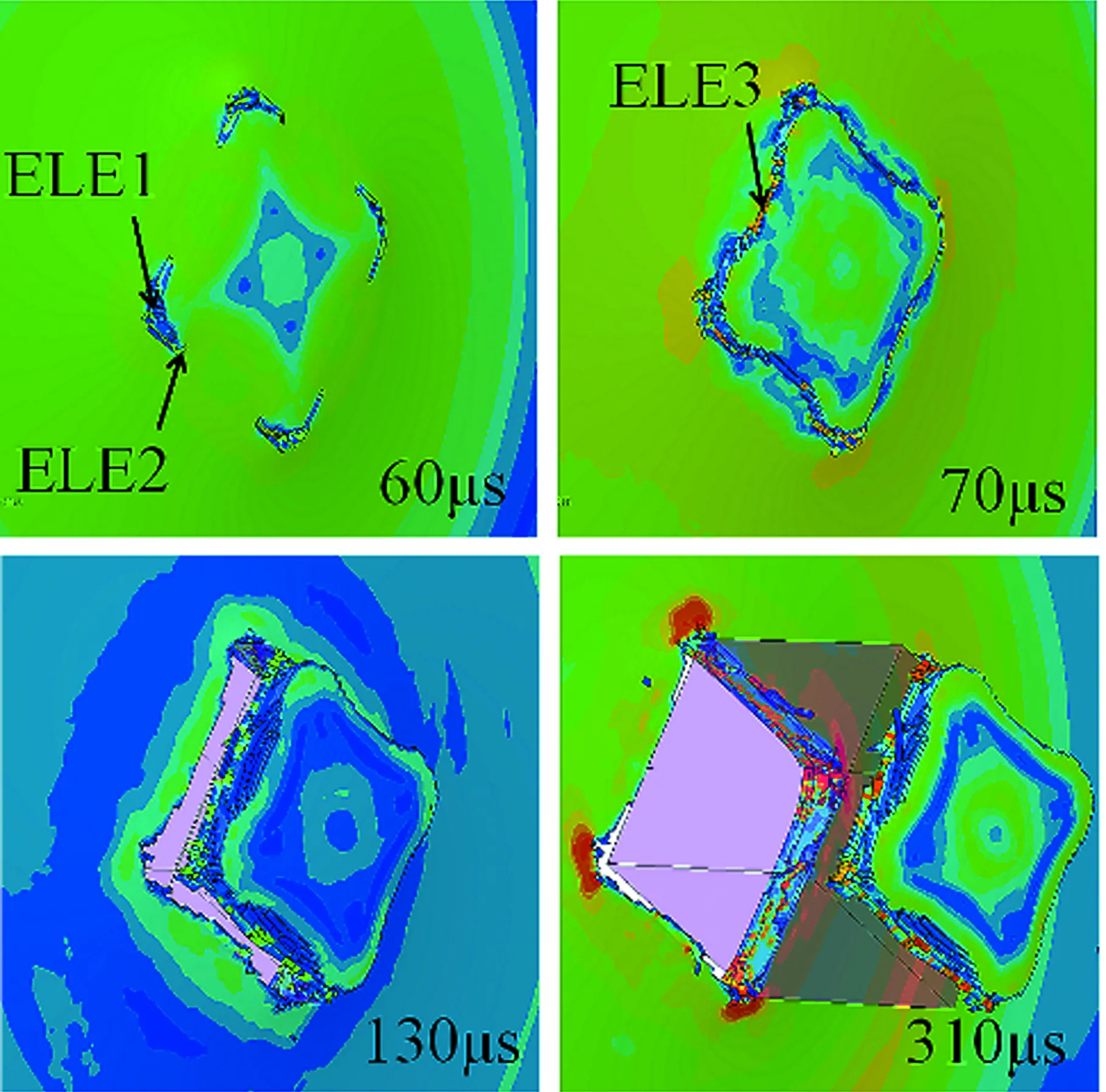

图6为3种材料靶板受立方体破片点接触冲击的典型过程图像,可以看出,靶板破坏行为大致分为3个阶段:靶心受立方体破片顶点冲击,最先失效;随着破片棱边扩孔的进行,靶板产生径向裂纹;当立方体破片侧面与靶板材料接触后,靶板材料因受力向后翻转,并且在弯曲应力作用下部分径向裂纹发生转向,变为周向裂纹进行扩展。当破片贯穿靶板后,靶板形成一个不规则扩孔,并存在明显的撕裂破坏。不同材料靶板受破片点接触冲击后破坏模式并不完全相同,6061-T6靶板径向裂纹扩展程度相对较低,周向裂纹近似对称扩展,靶板中心冲击区域材料接近90°地向后翻转,最终形成形状、尺寸相近的花瓣状撕裂破坏,扩孔断面较为整齐,无冲击碎片产生。2A12-T4靶板径向裂纹扩展程度有所增强,周向裂纹非对称扩展,并且在径向裂纹周围产生一定数量的微裂纹,使得扩孔断面较为粗糙,靶板中心区材料变形有所减小,形成的花瓣状撕裂破坏也变得不规则,无冲击碎片产生。7A04-T6靶板径向裂纹扩展程度明显升高,周向裂纹产生的范围与扩展程度均有所降低,靶板局部变形明显减小,没有明显的花瓣状破坏产生,而是转变为一定数量的撕裂碎片生成,扩孔断面非常整齐。

(a)6061-T6-P(vi=130 m/s)

(b)2A12-T4-P(vi=160 m/s)

(c)7A04-T6-P(vi=160 m/s)图6 破片点接触冲击靶板的失效模式Fig.6 The failure modes of targets impacted by fragments with point contact

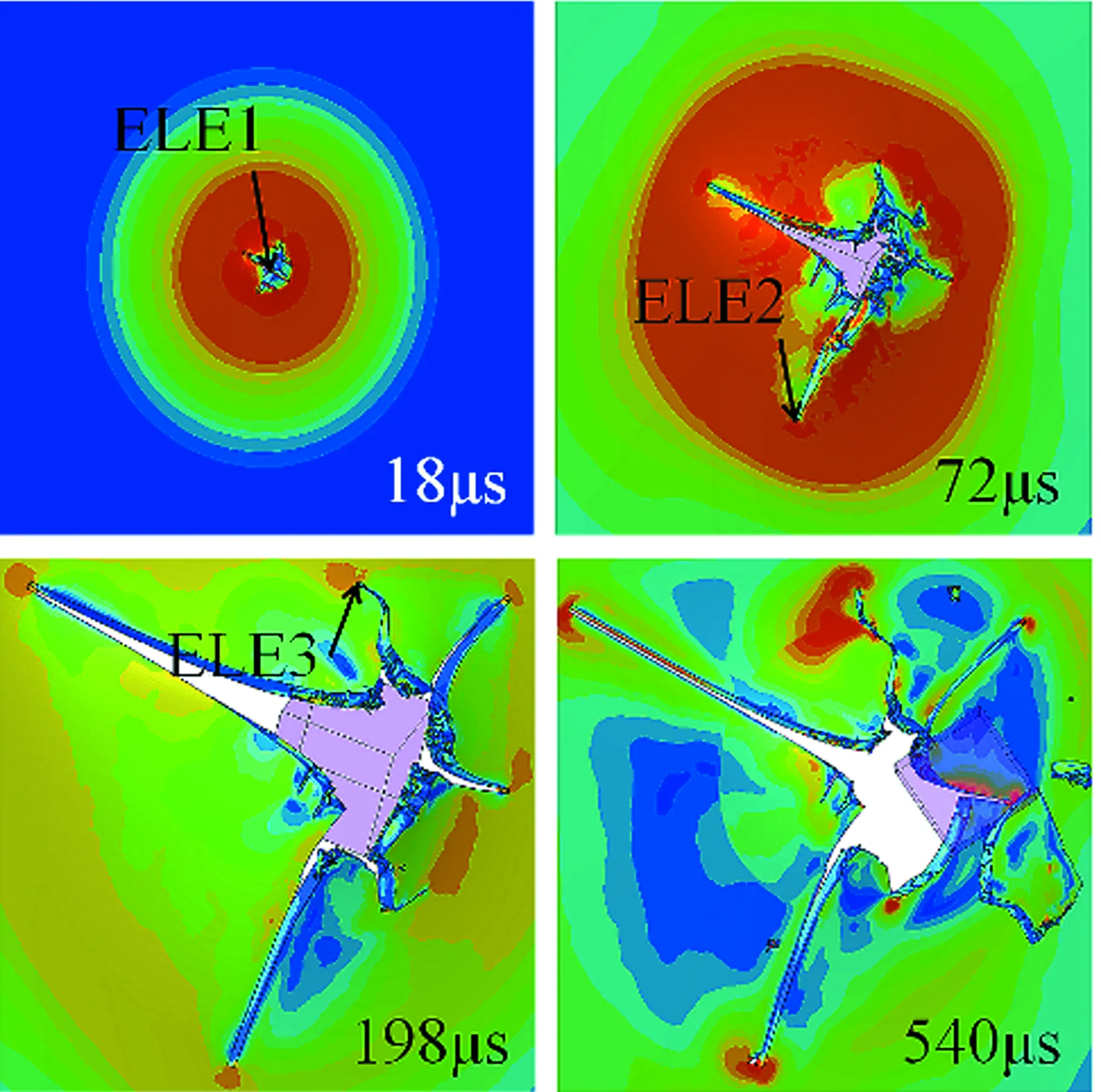

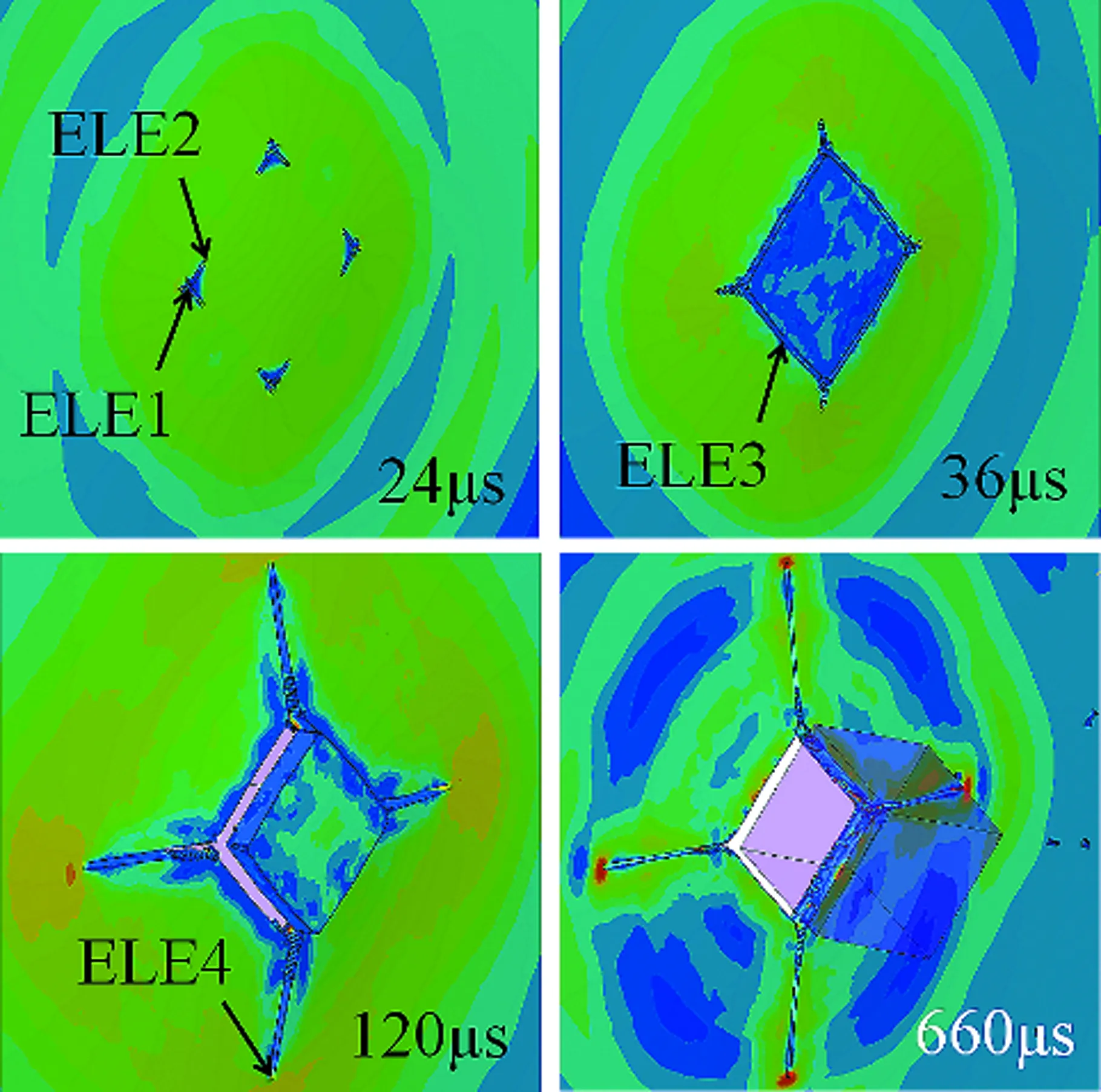

图7为3种材料靶板受立方体破片面接触冲击的典型过程图像,可以看出靶板破坏行为大致分为4个阶段:靶板与立方体破片顶点接触处产生裂纹,材料失效;随后裂纹沿破片棱边进行扩展;当沿棱边对向扩展的裂纹均相交后靶板中心区材料将发生冲塞破坏;破片持续贯穿靶板过程中,在方形断口直角处可能伴随有径向裂纹产生。不同材料靶板受破片面接触冲击后破坏模式存在差异,从6061-T6、2A12-T4靶板到7A04-T6靶板,靶板强度依次递增,沿着破片棱边扩展的裂纹轨迹更加规则,形成的冲塞形状更加规整,断口形貌更加整齐,断口直角端裂纹扩展程度逐渐升高,并且靶板受破片面接触冲击后均无明显的整体变形产生。

(a)6061-T6-S(vi=130 m/s)

(b)2A12-T4-S(vi=140 m/s)

(c)7A04-T6-S(vi=110 m/s)图7 破片面接触冲击靶板的失效模式Fig.7 The failure modes of targets impacted by fragments with surface contact

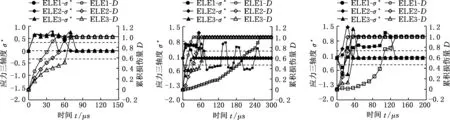

为了进一步研究破片冲击后靶板的失效机理,图6、图7分别取冲击后靶板的特征失效单元,不同特征失效单元分别对应于靶板损伤的不同阶段,进行应力三轴度和损伤历程分析,得到靶板在不同阶段的受力情况及失效模式,如图8所示。图8中的三条虚线分别表示应力三轴度σ*=-1/3,0,1/3。对于破片点接触冲击靶板的情况,在第一阶段可以发现三种材料靶板背面中心失效单元(ELE1)在受冲击后均由压缩状态快速过渡到拉伸状态,并均在拉伸状态下发生破坏。在第二阶段,6061-T6和2A12-T4靶板裂纹径向扩展区失效单元(ELE2)在损伤累计阶段由压剪耦合状态过渡到拉伸状态,并发生拉伸破坏。但是,7A04-T6靶板在此阶段是由拉伸状态过渡到压缩状态再到拉伸状态,并发生拉伸破坏。在裂纹沿周向扩展的第三阶段,靶板失效模式与第二阶段相似,只是在中间转换阶段,6061-T6和7A04-T6靶板的失效单元(ELE3)均存在一段接近纯剪切状态的平稳过渡期,而2A12-T4靶板则存在一段压剪耦合状态的平稳过渡期,并且第三阶段靶板材料均在拉伸状态下失效。

(a)6061-T6-P(vi=130 m/s) (b)2A12-T4-P(vi=160 m/s)(c)7A04-T6-P(vi=160 m/s)

(d)6061-T6-S(vi=130 m/s) (e)2A12-T4-S(vi=140 m/s)(f)7A04-T6-S(vi=110 m/s)图8 靶板典型失效单元的应力三轴度和损伤历程Fig.8 History of stress triaxiality and damage in several typical failed elements

对于破片面接触冲击靶板的情况,第一阶段三种材料靶板与破片顶点接触处失效单元(ELE1)在受冲击后均迅速发生拉伸破坏。裂纹沿破片棱边对向扩展的第二阶段,三种靶板的失效单元(ELE2)也均发生拉伸失效,但6061-T6和2A12-T4靶板均存在一段拉伸状态的平稳期,而7A04-T6靶板则在拉伸状态下快速失效。在第三阶段,6061-T6靶板裂纹沿破片棱边对向扩展的相交处失效单元(ELE3)在损伤累计阶段承受拉伸应力,并在拉伸状态下平稳持续了一段时间,最终发生拉伸失效。但是,2A12-T4和7A04-T6靶板则由压缩状态快速过渡到拉伸状态,也发生拉伸失效。在第四阶段,裂纹在靶板方形断口处沿径向扩展,2A12-T4靶板失效单元(ELE4)由拉伸状态过渡到压缩状态,并在两种状态间多次过渡,最终发生拉伸失效。7A04-T6靶板则是由压缩状态过渡到拉伸状态,并在拉伸状态稳定了一段时间后发生拉伸破坏。

2.3 能量吸收

靶板的抗冲击性能除了以弹道极限速度来表征外,能量耗散也可以作为一个评估指标[15]。由能量守恒定律可以得到冲击前后破片和靶板的能量变化情况:

(8)

(9)

式中,Ed为删除单元的耗能。

将式 (9) 进行量纲一化处理,即

(10)

由式 (9) 和式(10) 可以得到不同冲击条件下靶板对破片动能的吸收量及各个能量耗散模式所占的比例。

图9为靶板耗能与破片初动能的关系曲线,可以发现所有靶板耗能随破片初动能的增大呈现先快速增长后趋于稳定的趋势,这也说明当破片初始冲击动能增大到一定值后靶板耗能受破片初动能的影响较小。此外,相同靶板情况下,破片点接触冲击靶板耗能高于面接触冲击靶板耗能。在相同破片着靶姿态情况下,均为6061-T6靶板耗能最低,2A12-T4和7A04-T6靶板耗能较高且较为接近。

图9 靶板耗能与破片初动能的关系曲线Fig.9 Relationship between energy absorption of targets and initial kinetic energy of fragments

图10所示为破片以不同着靶姿态冲击三种强度铝合金靶板的能量分布情况,可以发现破片冲击靶板后大部分能量都转化为靶板的内能(约为52.7%~70.7%),包括应变能和热能,而靶板获得的动能只占很少一部分。对比不同材料靶板在点接触冲击下的耗能分布发现,随着靶板强度的增大,靶板因破坏和变形所吸收的能量逐渐减少,靶板获得的动能逐渐增加,摩擦耗能略有增加,删除单元的耗能无明显变化。面接触冲击时,随着靶板强度的增大,靶板因破坏和变形所吸收的能量先略有增大后减少,靶板获得的动能先略有减少后增大,摩擦耗能有所增大,删除单元的耗能变化不明显。

(a)6061-T6-P (b)2A12-T4-P (c)7A04-T6-P

(d)6061-T6-S (e)2A12-T4-S (f)7A04-T6-S图10 靶板的能量分布Fig.10 Energy distribution of target

无论何种材料,破片点接触冲击下靶板破坏和变形所吸收的能量、删除单元的耗能均大于面接触冲击下靶板破坏和变形所吸收的能量、删除单元的耗能。但是,破片点接触冲击靶板获得的动能小于面接触冲击下获得的动能。6061-T6、2A12-T4靶板的点接触冲击摩擦耗能高于面接触冲击摩擦耗能,但7A04-T6靶板则情况相反。此外,随着破片冲击速度的增大,靶板因破坏和变形所吸收的能量逐渐减少,靶板获得的动能逐渐增大,摩擦耗能也有一定的减少,删除单元所吸收的能量无明显变化。

3 结论

(1)破片着靶姿态对其冲击性能存在影响,相同靶板情况下,破片点接触着靶冲击时弹道极限速度均高于面接触着靶冲击时弹道极限速度。

(2)靶板材料强度对其抗冲击性能存在影响,着靶姿态相同时,靶板弹道极限速度并不是随其强度增大而单调增大,而是呈现先增大后减小的趋势,即存在一个最佳强度使得靶板的抗冲击性能最好。

(3)靶板主要发生拉伸撕裂变形破坏,随着靶板强度增大,脆性撕裂特征更加明显。此外,靶板的能量吸收和耗能模式也受着靶姿态、靶板强度以及破片冲击速度的影响。