基于实验设计技术的增程式发动机性能提升研究

2018-12-19程雪利丁树勇安林超

程雪利 丁树勇 安林超

1.河南工学院机械工程系,新乡,4530022.清华大学苏州汽车研究院,苏州,215134

0 引言

增程式电动汽车是在纯电动汽车基础上加装辅助发电系统(即增程器),该系统可在电池电量不足时为电动汽车驱动电机供电,从而延长车辆行驶里程,提高电动汽车的续航能力。增程器是整车动力系统的辅助发电单元,由发动机、启动/发电电机与智能控制器构成。发动机作为整车的动力核心,改善其动力性和燃油消耗水平,会直接提升发动机的整机性能[1-3]。

目前国内外对自然吸气汽油机的动力性和燃油经济性的研究已经比较成熟,但对增程式发动机动力性和燃油经济性的研究甚少。传统自吸汽油机需要满足车辆行驶过程中所有工况的需求,兼顾高低速动力性和油耗的要求,通常压缩比较小,凸轮型线、进气歧管及进气道的设计均以追求大流量系数为目的;增程式发动机强调与发电机的匹配,尽可能使发动机和发电机都处于高效工作区,因此,增程式发动机不再追求高速段的动力性,而是更关注中低速段的动力性和燃油经济性。

本文考虑到多种技术策略实施的复杂性,利用CAE仿真分析与实验设计(design of experiment, DOE)技术相结合的手段,在增大压缩比的基础上,研究了气门升程、可变管长进气歧管、进气道结构特性等因素对增程式发动机动力性和油耗的影响[4-5],并对改型后的发动机进行了全面的台架试验标定,为进一步提升增程式发动机的性能提供一定参考。

1 研究对象

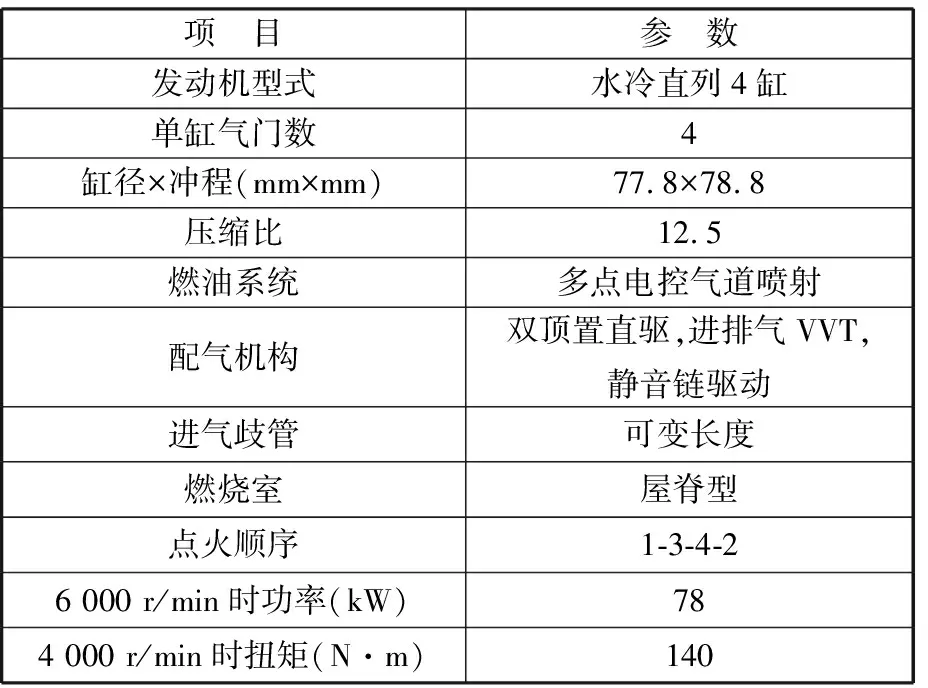

研究对象选取了一台1.5 L增程式发动机,其主要结构特征代表了目前自吸汽油机的水平,该发动机主要技术参数见表1。

表1 发动机主要技术参数

2 低转速扭矩

增程式发动机基础机型在低速段(转速低于3 600 r/min)的全负荷扭矩较小,且在转速为2 800 r/min时存在一个扭矩拐点,不利于整车加速。本通过优化进气门升程曲线和可变管长进气歧管来增加低速的进气量,进而增大低速段扭矩。

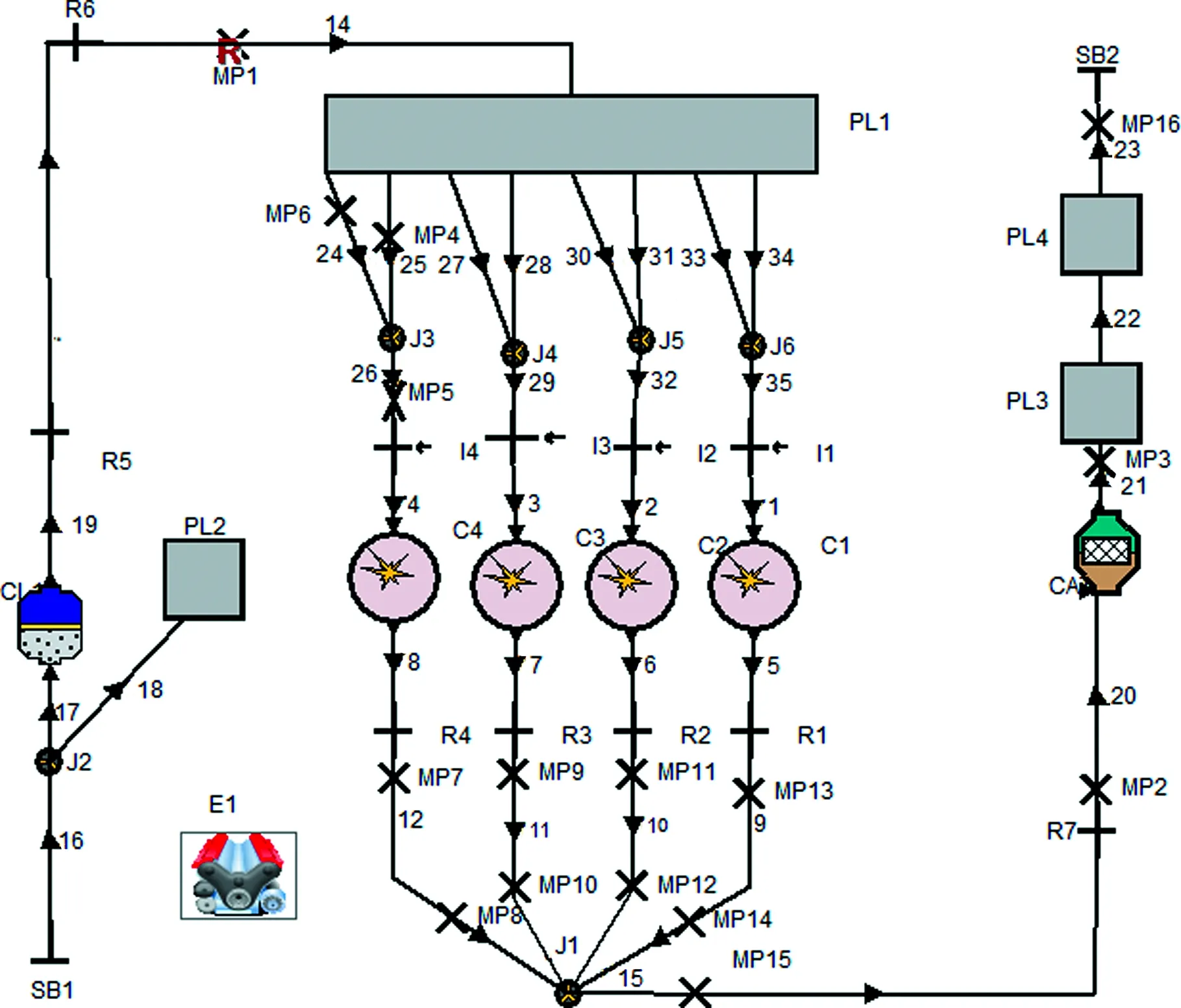

2.1 仿真模型的建立及标定

根据发动机的进排气结构参数和燃烧系统结构参数,利用AVL_BOOST软件搭建发动机热力学模型(图1),并与台架试验数据进行对标,将仿真结果和实验数据偏差控制在3%以内,从而保证气门升程曲线和可变管长进气歧管模拟验证的准确性。

图1 一维热力学仿真模型Fig.1 The one dimensional thermodynamic simulation model

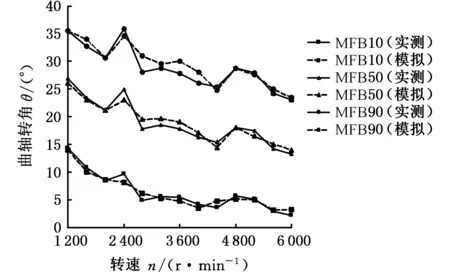

仿真模型的标定,首先要采集台架试验数据和燃烧分析仪的相关数据,重点对进气流量、进排气压力/温度、空燃比、燃烧参数、功率、扭矩、油耗等数据进行标定。图2中,质量燃烧组分(mass fraction burned,MFB)数据描述了在外特性工况下,燃料燃烧10%、50%、90%对应的曲轴转角(即MFB10、MFB50、MFB90),通常燃烧重心MFB50对应曲轴转角在上止点后10°左右时,发动机的热效率最高。由图2可知,整体来看,基础机型随着转速的提高,进气气流运动逐渐增强,燃烧上止点前混合气的湍流动能增大,燃烧速率加快,从而使燃烧点火提前角相对提前,燃烧重心提前,热效率有所提高,但MFB50对应曲轴转角在上止点后15°~25°范围内,燃烧速率较慢,因此热效率有较大的提升空间[6]。

图2 外特性燃烧参数标定Fig.2 External characteristic combustion parameters calibration

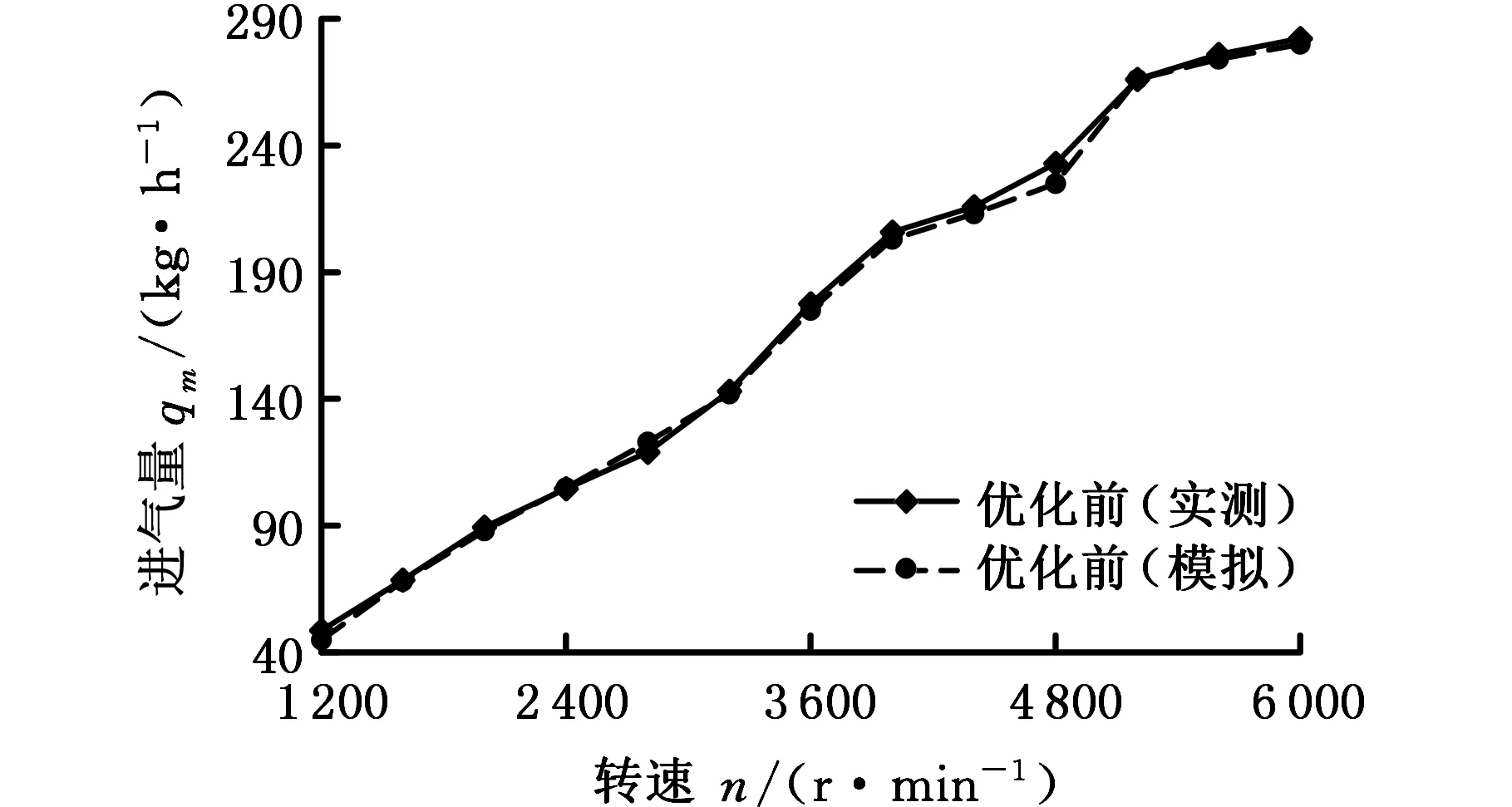

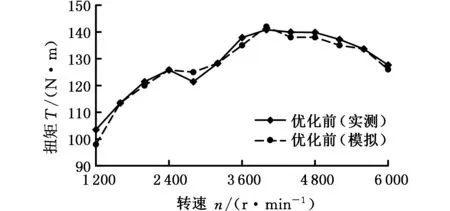

为了使模拟结果尽可能准确,在仿真模型中输入的燃烧参数需要通过实测数据进行拟合修正,修正后的结果见图2中的虚线。通过精确输入发动机结构参数,可计算出准确的进气量,结合燃烧参数、摩擦功数据及传热参数的调整,进而可计算出准确的扭矩值。图3和图4分别为进气量和扭矩的实测数据与模拟结果,可以看出,两者均保持了较好的一致性,从而保证气门升程曲线和进气歧管管长模拟优化结果的准确性。

图3 外特性进气流量标定Fig.3 External characteristic intake flow calibration

图4 外特性扭矩标定Fig.4 External characteristic torque calibration

2.2 基于DOE技术的优化设计

DOE技术是一门以应用数学建模、统计学理论、计算机辅助建模为基础的“基于模型优化”的前沿学科,通过合理安排实验方案和分析实验数据,获取优化结果。选择气门升程曲线和进气歧管管长作为实验设计变量,以低速段扭矩值最大为优化目标,约束条件为高速段扭矩减小5%以内。

2.2.1优化方案的确定

在标定完成的一维BOOST热力学模型中,通过调整气门升程曲线和进气支管管长来提高发动机的充气效率。

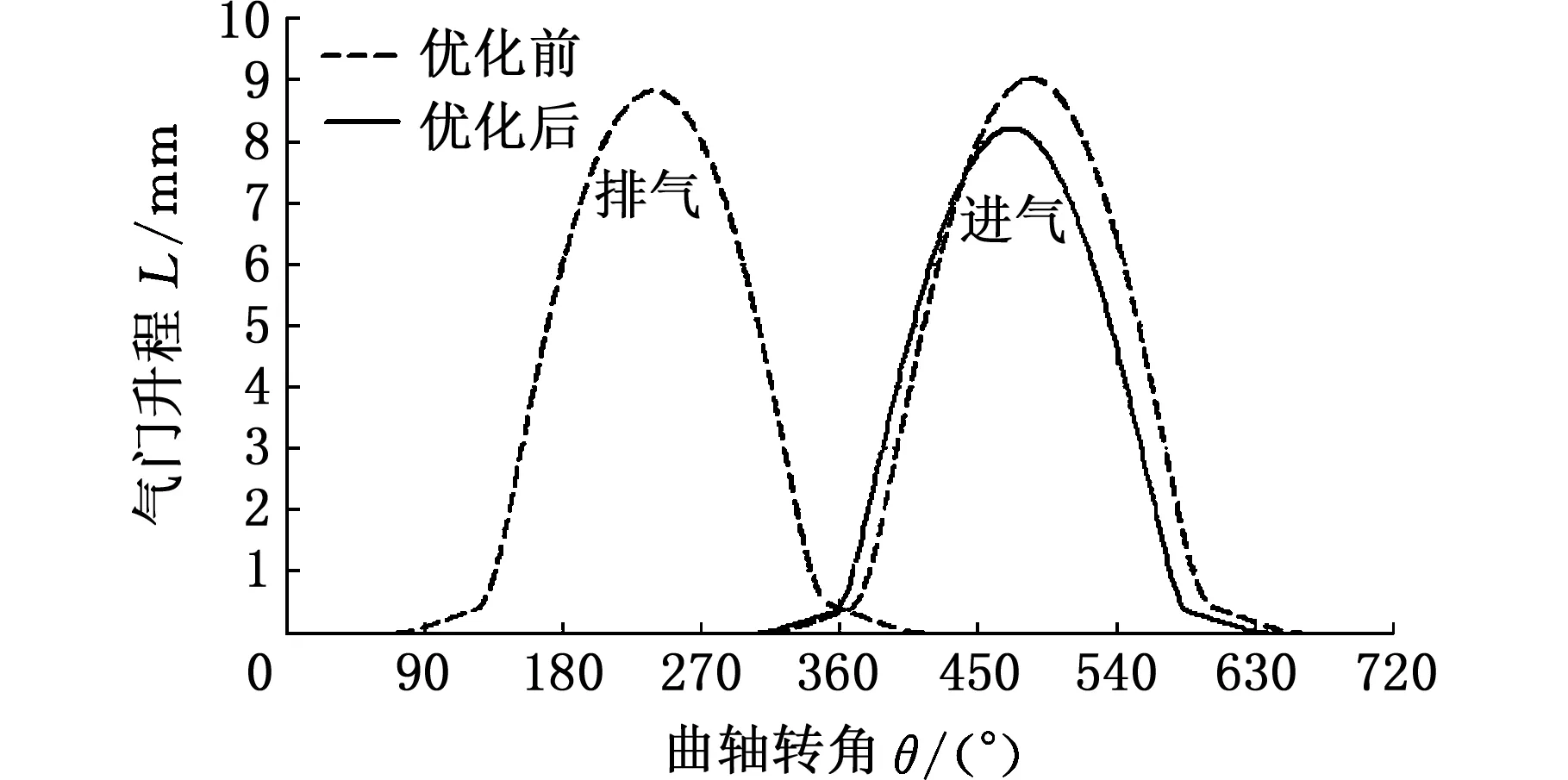

因进排气门升程曲线的初始相位(即气门重叠角)直接影响发动机怠速工况的燃烧稳定性,为避免气门升程曲线变化的影响,优化时不改变发动机气门升程曲线的初始相位。优化前气门升程曲线的最大升程值较大,优化后的进气门升程曲线(图5)的最大升程值相对减小了0.8 mm,且优化后的进气曲线向前偏移,使得进气门更早关闭,从而避免缸内充气量被推出;同时在低速段采用较长的进气歧管,管长为620 mm,在转速高于4 000 r/min时采用较短的进气歧管,管长335 mm,利用进气歧管的谐振效应,提高低转速下的进气效率[7]。两个方案的综合结果,将低速段的充气效率提高了8%左右,高速段的充气效率略有降低。

图5 气门升程曲线的选择Fig.5 Selection of valve lift curve

2.2.2专项实验验证

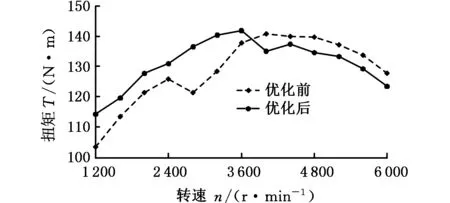

在发动机标定试验台架上,采用同一台发动机,先后更换进气凸轮轴、调整进气歧管控制阀,分别在外特性工况下进行了爆震标定和可变气门正时系统(variable valve timing,VVT)优化。由图6可知:新的气门升程曲线改善了低速段扭矩,尤其是转速为1 200 r/min和2 800 r/min时,扭矩分别增大了10%和12%,能较好地提高整车加速性能。当转速高于3 600 r/min时,由于气门升程值的减小,进气量减少,但有可变长度进气歧管的谐振作用,高速段扭矩减小3%以内,满足优化约束条件。

图6 优化前后外特性实验结果Fig.6 Experimental results of external characteristics before and after optimization

3 进气道滚流强度

增大进气道流量系数可增加进气充量,从而增大发动机输出功率,而在部分负荷工况下,适当地提高进气的滚流比,可以提高混合气的均匀性,增大压缩上止点前的湍流强度,从而提高火焰传播速率,减少传热损失,提高热效率,降低比油耗率。

3.1 进气道CFD模型标定

在对进气道进行结构优化之前,先要标定气道计算流体动力学(computational fluid dynamics,CFD)模型。本方案基于FIRE流体分析软件,对原缸盖进气道9 mm气门升程下的流量特性进行模拟计算,并与气道稳态试验台的实验结果进行对比(见表2),从而保证CFD模型的准确性。

表2 9 mm升程仿真与实验结果对比

3.2 进气道结构优化

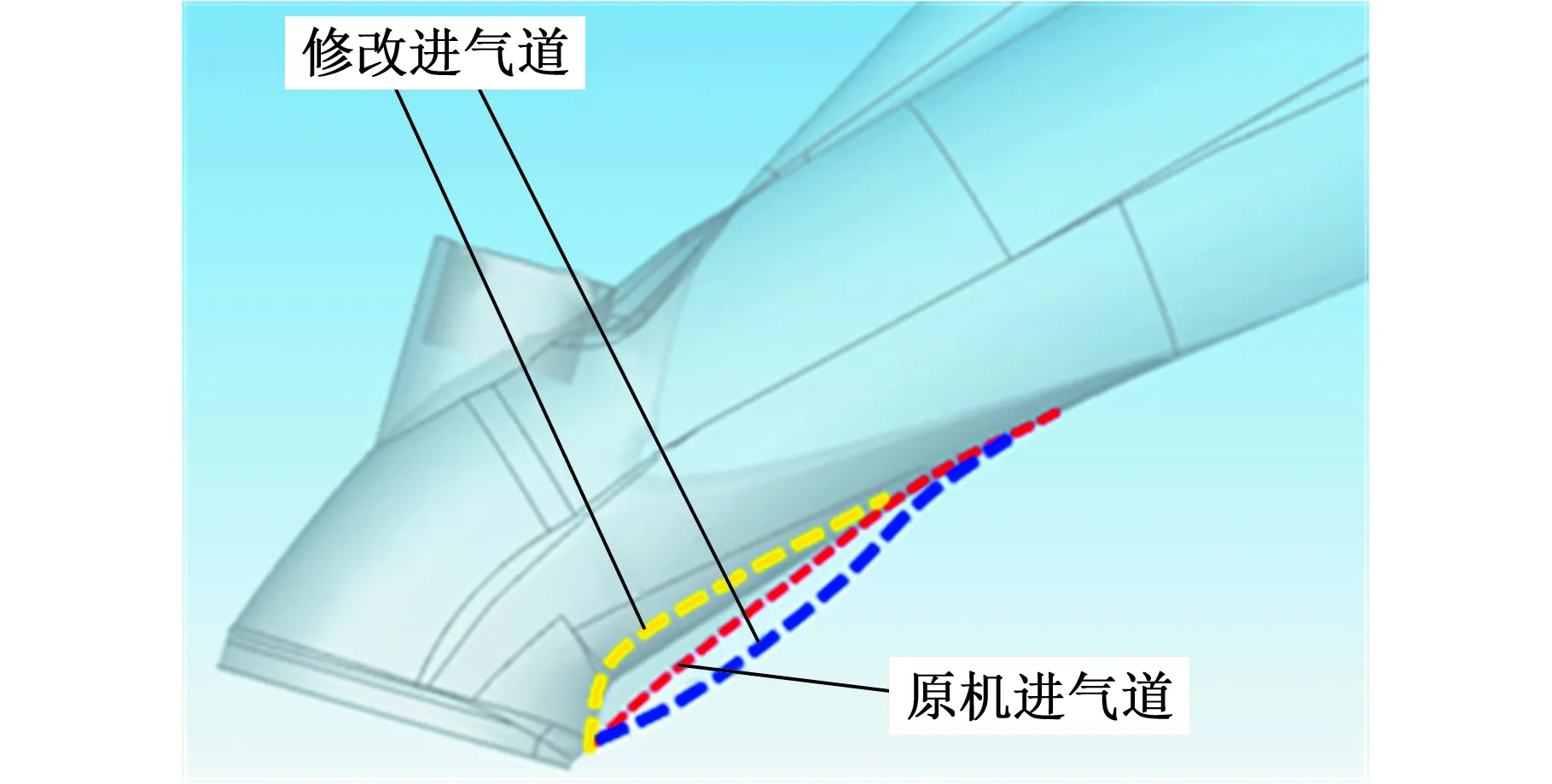

模型优化基本思路:由于原进气道流量系数较大,流通性能较好,故可将原进气道气门座圈的喉口位置向上翘起,形成滑雪台型结构;或向下凹,形成鱼腹型结构见图7,使更多的进气气流沿着气道的切线方向流动,气流进入缸内后沿着燃烧室内壁面向下流动,形成大尺度的进气滚流,并在压缩上止点前破碎,从而增大了气流的滚流强度[8-9]。

图7 气道模型优化思路Fig.7 The optimization ideas of airway model

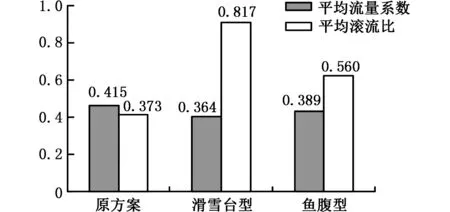

3.3 进气道稳态实验验证

在仿真分析完成后,确定了两个方案用于制作快速成形样件,并进行气道稳态实验验证,将新方案气道的实验结果与原方案气道结果进行对比,结果见图8。因进气道的流动特性在整个进气过程中均有体现,是不同气门升程下气流运动综合作用的结果,故重点对3个方案的平均流量系数和平均滚流比进行对比评估。

图8 发动机进气道稳态实验结果Fig.8 The steady state test results of engine inlet

实验结果表明:相对原进气道,优化后气道的平均流量系数有所减小,但两种结构的平均滚流比均大幅提升,鱼腹型结构和滑雪台型结构的平均滚流比分别约为原来的1.5倍和2.2倍。

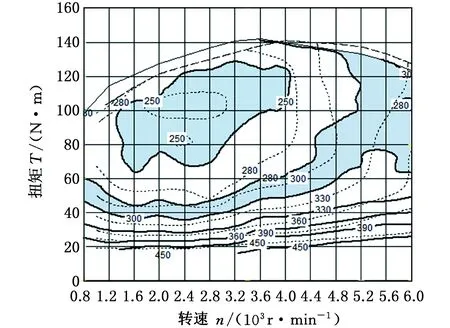

4 万有特性实验对比

为了系统评估多个方案对整机性能的影响,对改型后增程式发动机进行了全面的台架试验标定,最终实验对比结果见图9,图中实线是优化后的实验等油耗线,虚线为优化前原机的实验等油耗线。优化后的增程式发动机高效率区的实验等油耗值为250 g/(kW·h),相对原机的实验等油耗值增加了近3倍。由于进气道的平均流量系数略有减小,低速段的扭矩增大比例约为8%,实验结果达到了预期目的[10]。

图9 万有特性实验对比Fig.9 The universal characteristic test comparison

5 结论

(1)通过优化进气门升程曲线和可变管长进气歧管,增大了整机在低速段的外特性扭矩,尤其是转速为1 200 r/min和2 800 r/min时,扭矩分别增大了10%和12%,能较好地改善整车加速性能;低速段采用620 mm管长,高速段(转速高于4 000 r/min时)采用335 mm管长,低转速下的进气效率大大提高。

(2)优化了进气道结构,平均滚流比提升至原来的1.5~2.2倍,大幅提高了增程式发动机的动力性和燃油经济性。

(3)通过对改型后增程式发动机进行全面的台架试验标定,得出优化后的增程式发动机高效每区的实验等油耗值为250g/(kW·h),相对原机的实验等油耗值,增加了近3倍。