基于活动拉深筋过拉深工艺的高强钢S梁扭曲回弹控制研究

2018-12-19王成勇姚圆圆安自仁

王成勇 姚圆圆 程 明 安自仁

合肥工业大学材料科学与工程学院,合肥,230009

0 引言

高强钢由于其较大的减重潜力和较高的安全性能等优势,取代传统钢板广泛应用于汽车车身制造是必然趋势,但高强钢在成形后容易产生较大的回弹。扭曲回弹作为回弹的一种重要表现形式,定义为:零件两横截面之间沿着零件纵向发生了方向相反的旋转而形成的变形。扭曲回弹一般出现在复杂结构冲压件的成形中,严重影响产品的精度[1]。

近年来国内外学术界在高强钢回弹预测和控制方面做了大量的工作。单体坤等[2]研究了变压边力对高强钢冲压件回弹缺陷的控制。张懃[3]为解决高强钢的回弹问题,设计了一种带有活动拉深筋的拉延模。吴磊等[4]提出了一种基于截面运动规律的扭曲回弹控制方法。DU等[5]对双向高强度钢板进行了仿真研究,并对扭曲回弹、型面偏移进行了研究。但上述研究均未讨论利用新工艺方法来控制高强钢S梁的扭曲回弹缺陷。

本文借助CAE软件AUTOFORM对某型车高强钢S梁拉延后的扭曲回弹特性进行研究,分析得到拐角特征是造成S梁扭曲回弹的关键因素。结合现场生产,在拉延造型上设计成形筋的基础上,对比研究两种新工艺对高强钢S梁扭曲回弹缺陷的改善效果。

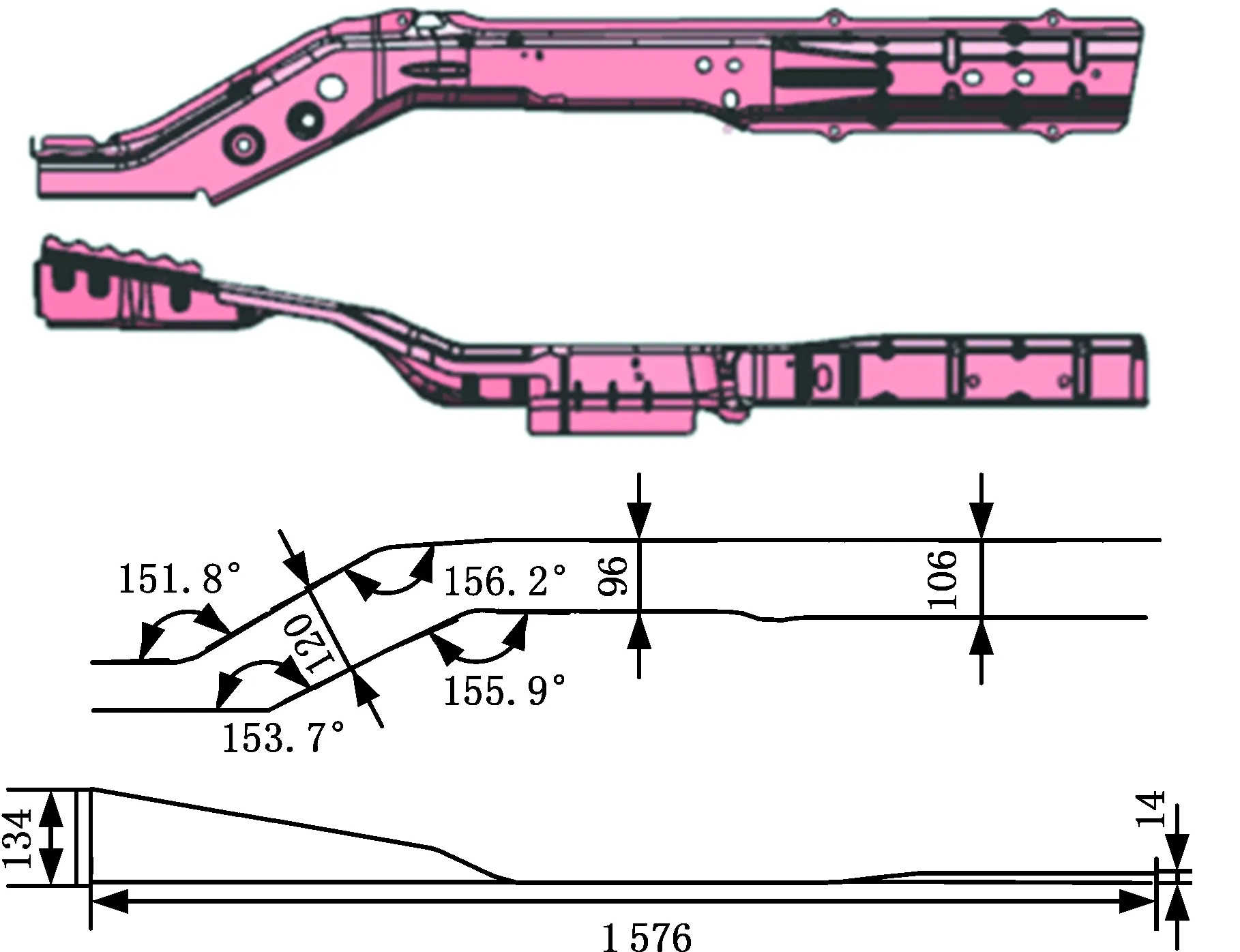

1 梁结构特征

车身结构中的S梁通常是U形截面,具有多孔、多筋、多工艺补充和高强度等特点,属长骨架类结构。本文研究的S梁尺寸较大,在长度方向上有明显的不对称弯曲、变截面高度和变截面宽度等特征,且在梁左端存在两组不同拐角(151.8°和156.2°),局部还存在加强筋、冲孔和翻边特征,如图1所示。结合实际生产经验,S梁由拉延、冲孔、翻边、整形四道工序冲压制成。

图1 S梁模型Fig.1 The geometry of S beam

2 有限元分析

2.1 材料参数

零件材料采用双相钢DP780,厚度为1.7 mm,拉伸曲线由企业提供,力学性能参数如表1所示。

表1 材料力学性能参数

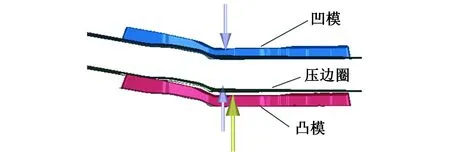

2.2 有限元模型

采用板料成形数值模拟软件AUTOFORM进行拉延和回弹模拟。S梁拉延有限元模型如图2所示。压力机采用单动压力机;模具设置为刚体;板料网格划分采用三角形的弯曲加强膜单元,最大网格尺寸为20 mm;自适应阶数为7。

图2 S梁拉延模型Fig.2 Drawing model of S beam

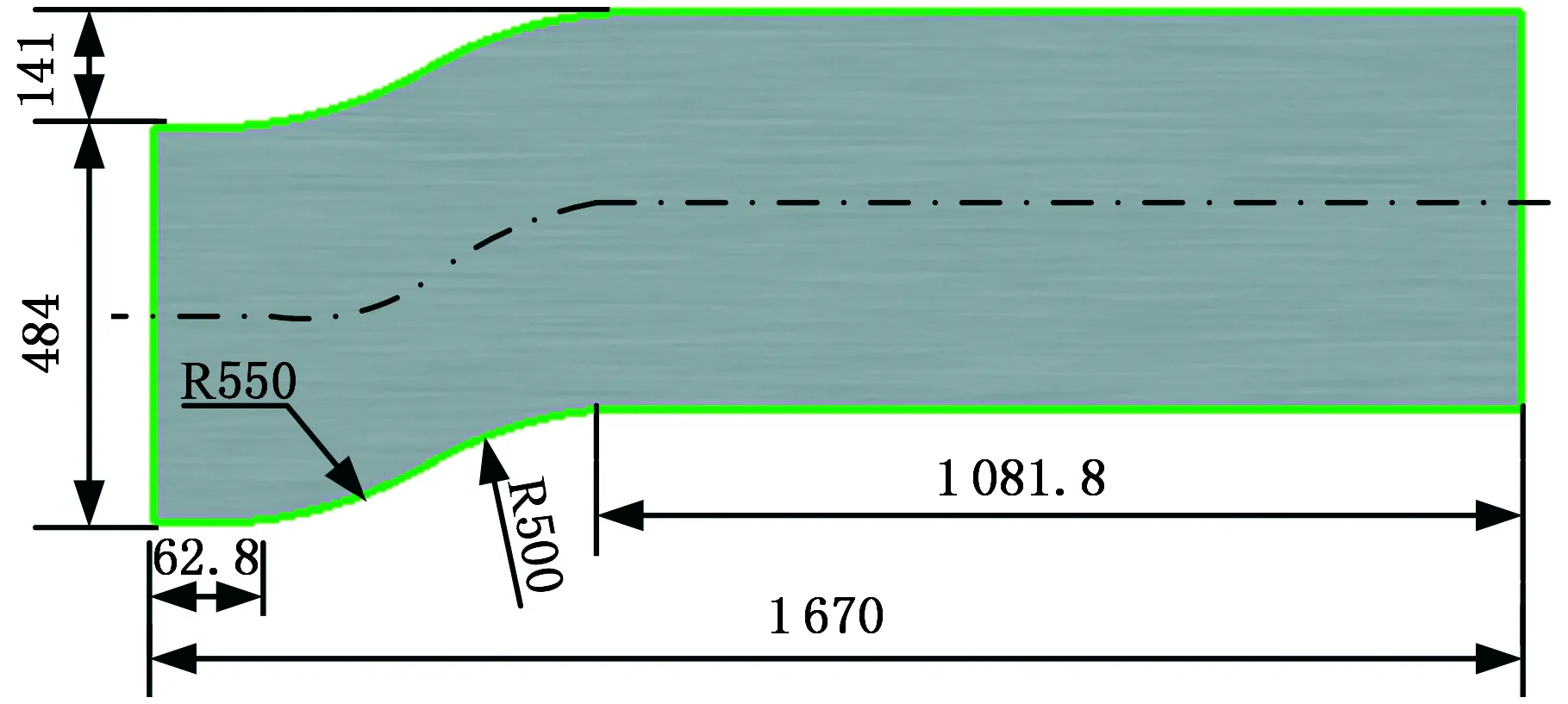

利用AUTOFORM的onestep模块预测坯料形状,再使用修整和光顺命令确定最终的坯料形状,如图3所示。

图3 坯料尺寸Fig.3 The geometry of initial blank

2.3 边界条件

AUTOFORM采用的板料和模具边界接触准则是基于主从面法的上下接触准则,拉延工序工艺参数如表2所示。

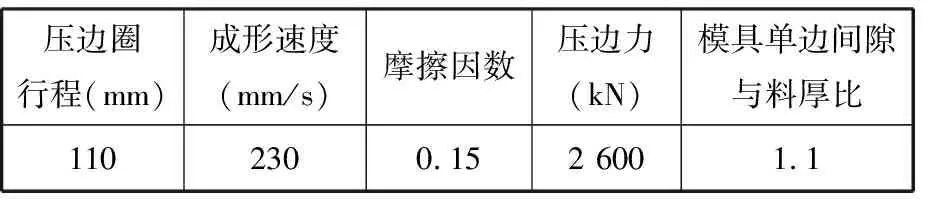

表2 S梁拉延工艺参数

3 工艺分析与讨论

3.1 S梁扭曲回弹评价

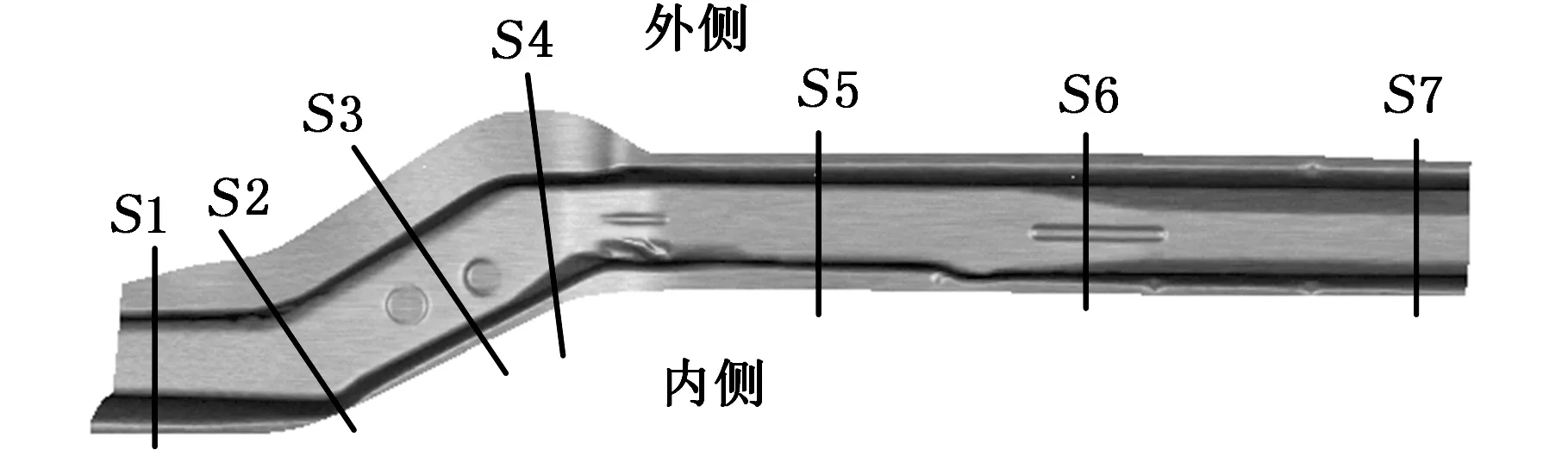

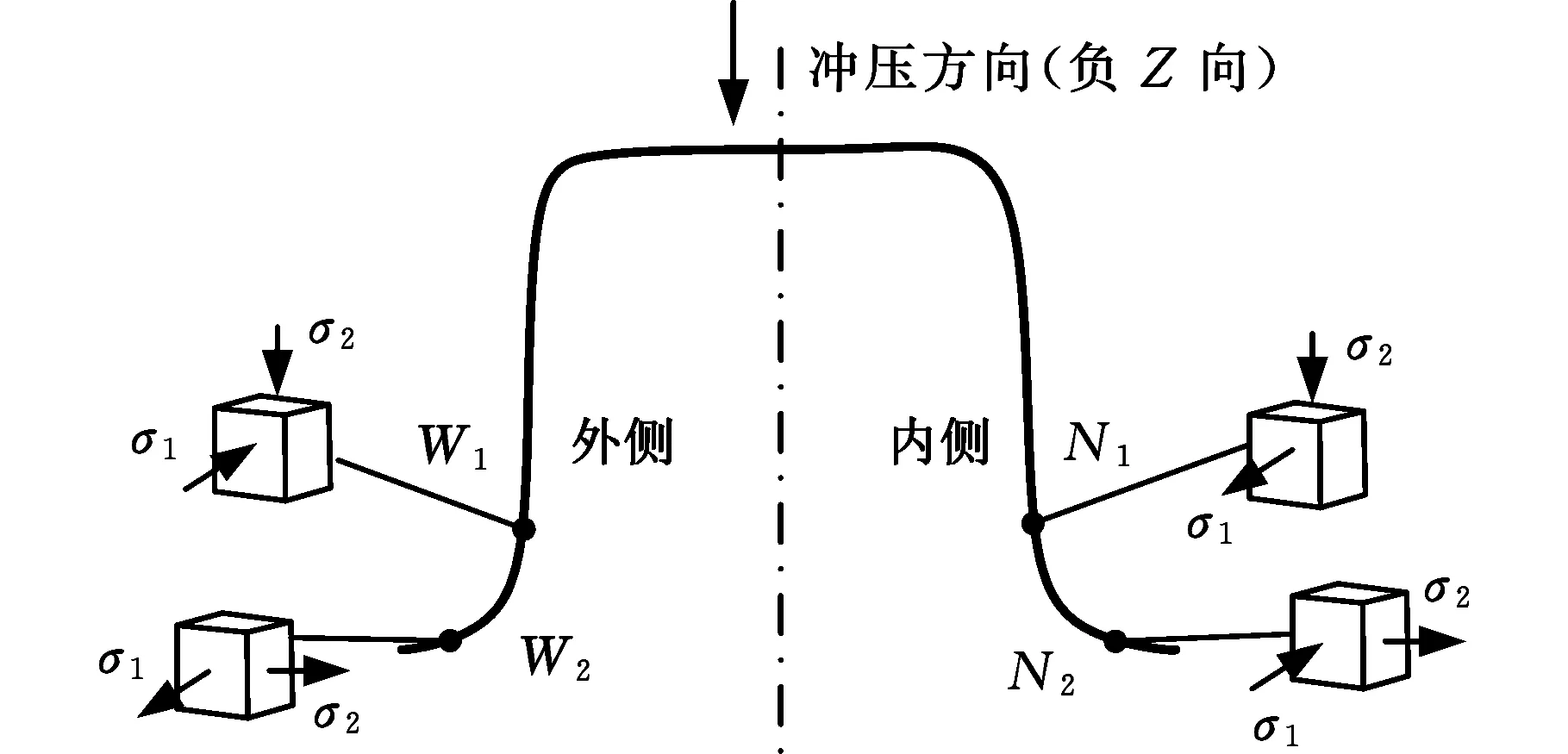

为更好地观察零件拉延后的回弹分布,拉延后的零件保留法兰部分切边。为研究问题方便,选取图4所示7个特征截面(S1,S2,…,S7),并在特征截面上选取图5所示的4个关键特征点W1、N1、W2、N2。因凸模底面上的坯料流动量小,故没有考虑其上的点。W1、N1分别指侧壁外内侧靠近凹模圆角处的特征点;W2、N2分别指法兰外内侧靠近凹模圆角处的特征点。W1、N1互为外内侧壁上的对应点,W2、N2互为外内法兰上的对应点。

图4 特征截面Fig.4 Characteristic sections

图5 特征点和截面S2特征点的应力分析Fig.5 Characteristic points and the stress analysis of section S2

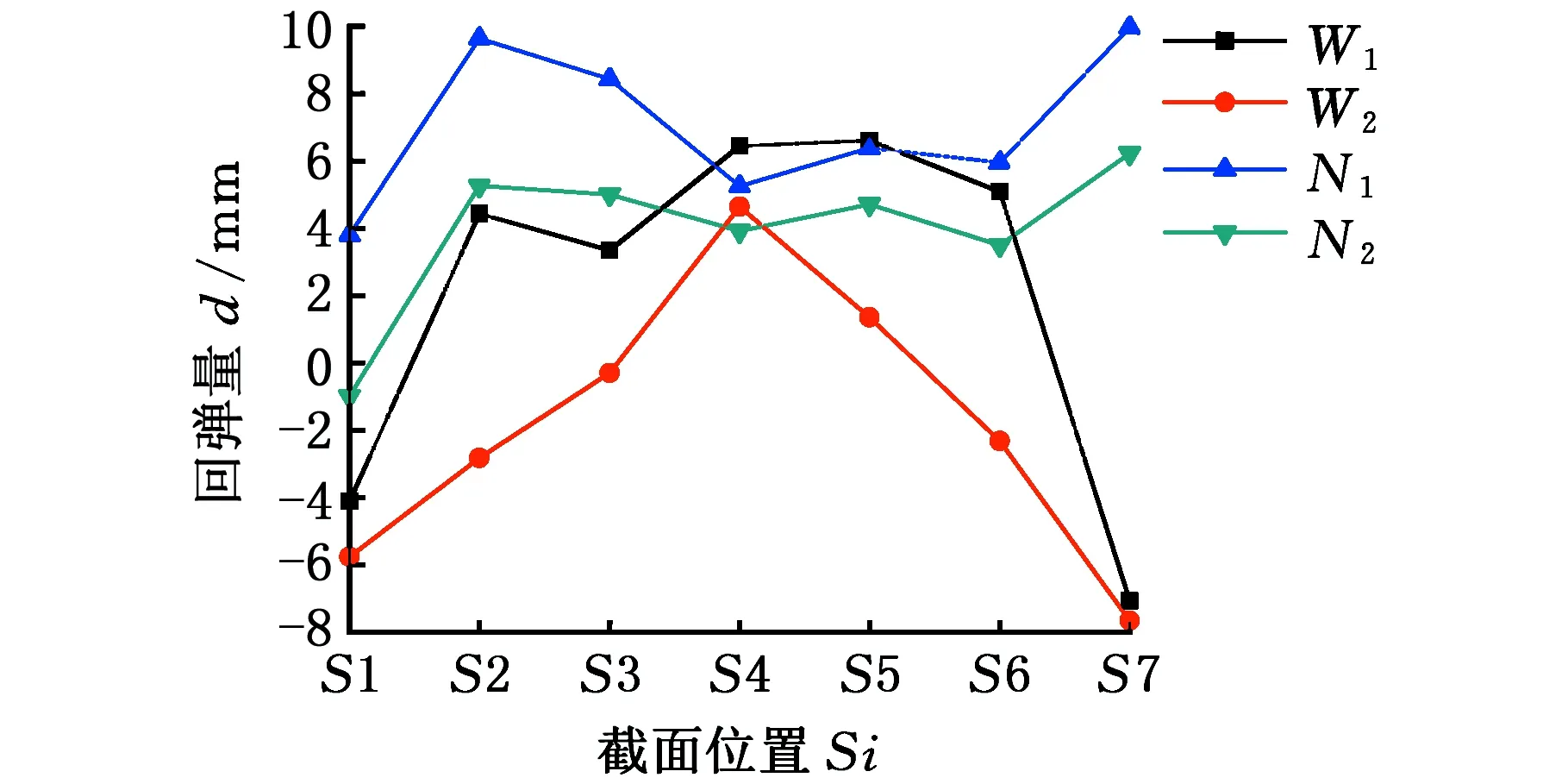

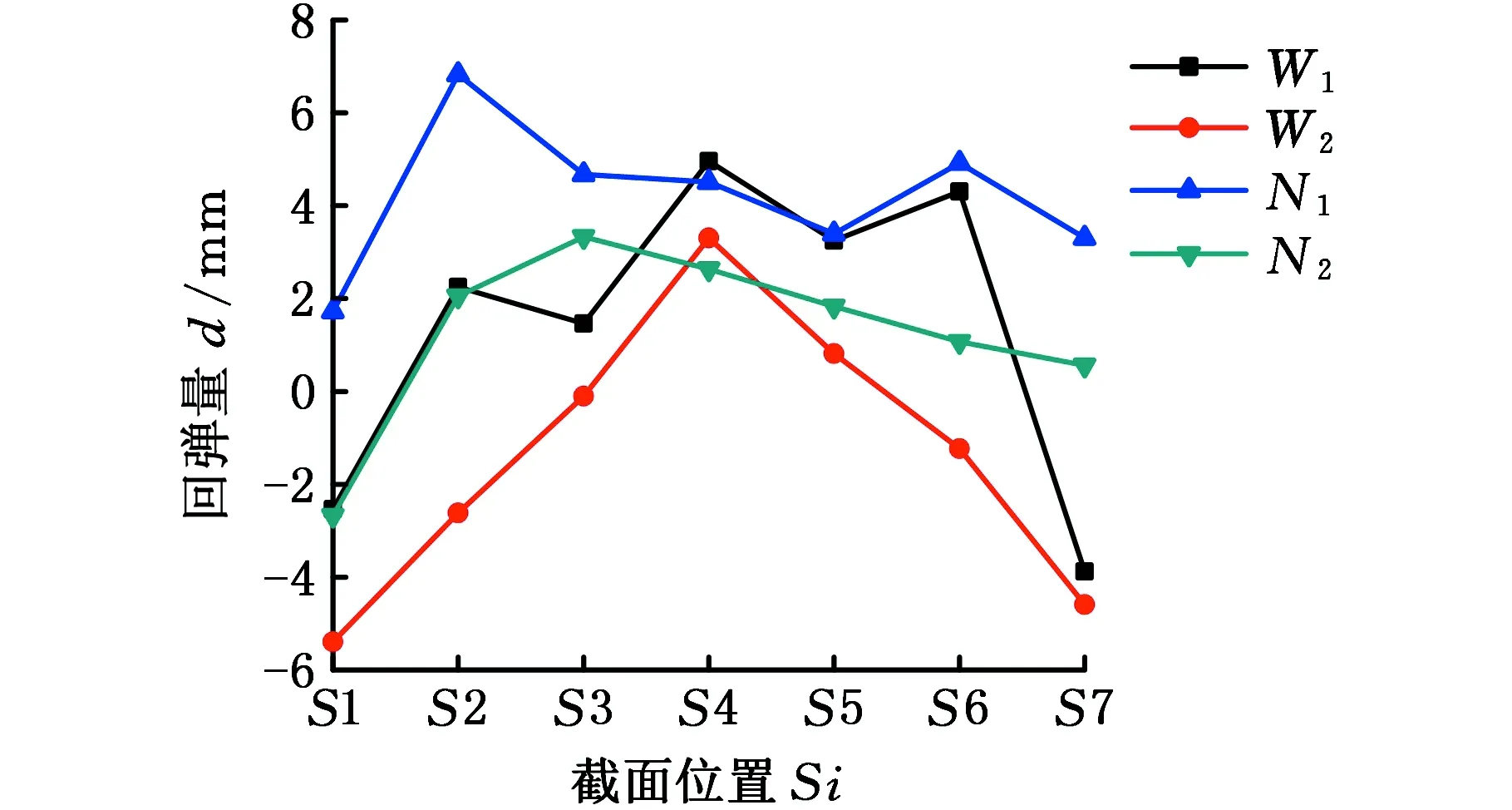

针对S梁拉延成形后出现的扭曲回弹,从CAE分析结果数据中取上述7个特征截面上特征点的Z向回弹值d,结果如图6所示。可看出4个特征点的回弹值沿截面S1~S7变化不均匀,且对应点的回弹值变化方向相反。拐角截面S2处的回弹量最大,两端部次之,对称截面S5处回弹量相对较小。从以上分析可以看出,回弹量与零件的几何造型密切相关,零件各个截面间以及同一截面不同部位上的回弹量分布都不均匀。

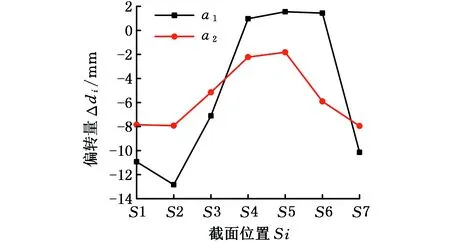

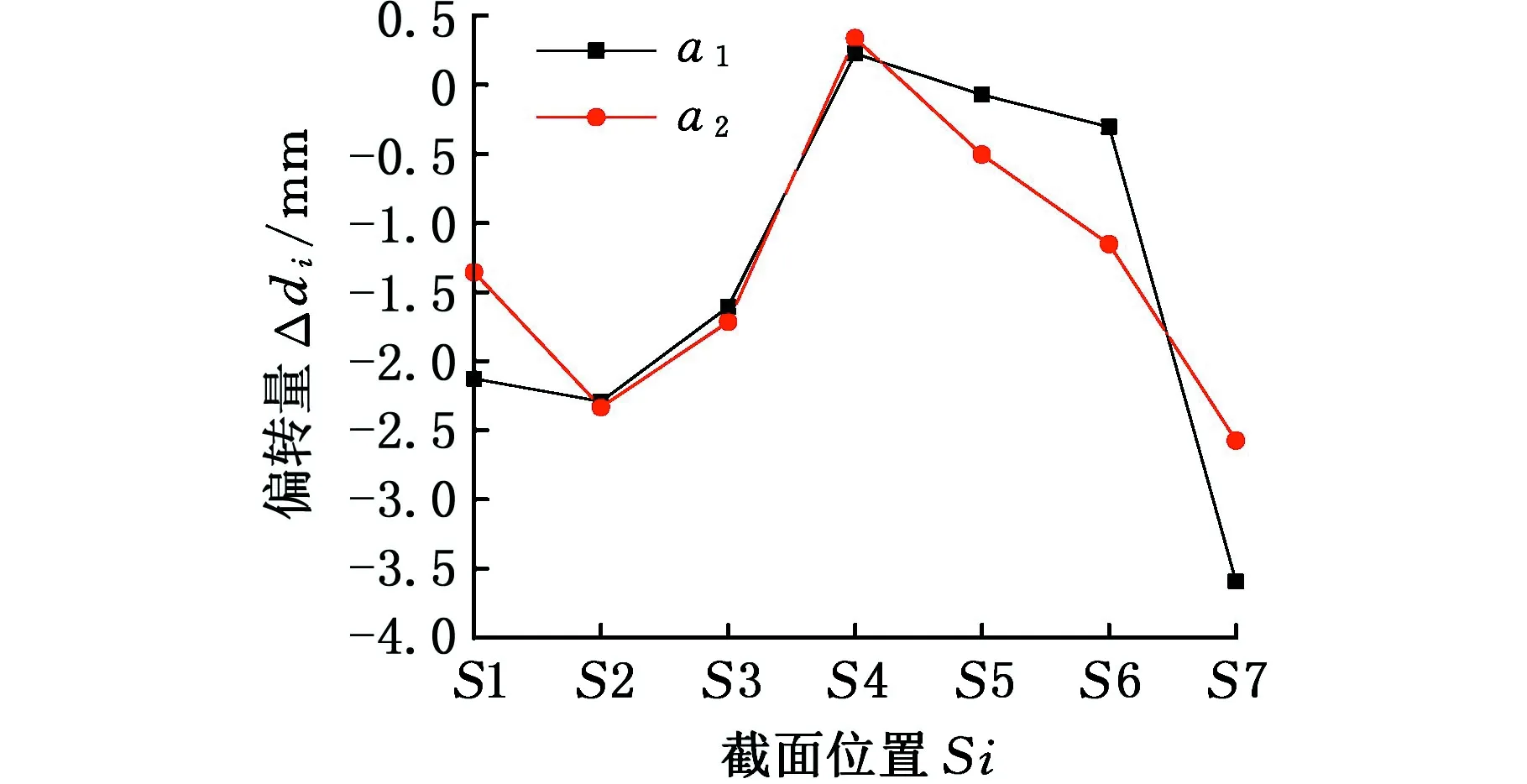

为探究零件截面绕对称轴的偏转程度,令Δdi=(dWi-dNi)/2 (i=1,2;dWi、dNi分别为特征点Wi、Ni的Z向回弹量)。Δd1、Δd2分别表示侧壁和法兰上对应点所在截面对称轴的偏转量,规定Δdi的方向:向外端偏转为正。Δdi的变化趋势如图7所示(a1、a2分别为侧壁截面和法兰截面的对称轴)。由图7可以看出,截面S5的对称轴偏转量最小,截面S2的对称轴偏转量最大。这是由于S2截面处存在拐角特征,截面两侧的几何造型不对称引起此处应力变化复杂。鉴于拐角特征对零件整体扭曲回弹影响较大,下面对拐角处板料的应力和变形进行分析。

图7 Δdi沿截面变化趋势Fig.7 Δdi distribution along sections

3.2 S梁拐角截面的应力和变形分析

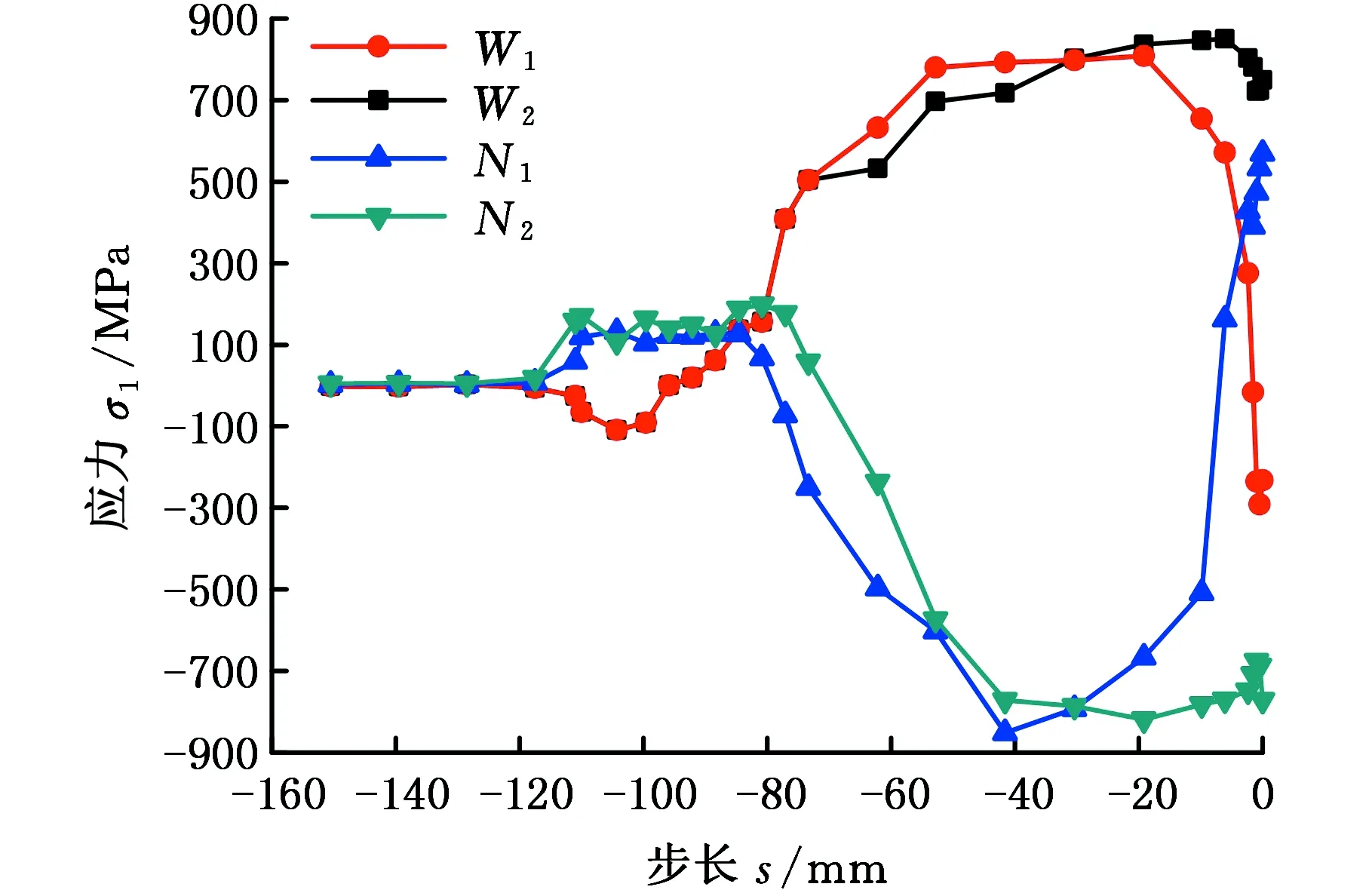

对拐角特征S2截面上4个特征点的应力状态进行分析,结果如图5所示。σ1和σ2分别代表沿纵向和横向的平面应力。由图5可以看出,内侧法兰有起皱倾向,产生了平面压应力,而侧壁产生了显著的拉应力,表明作用在板料上的载荷在通过内侧凹模圆角时发生了相反的变化。同样地,外侧法兰上的拉应力在经过外侧凹模圆角后转变为分布在侧壁上的压应力。对S2截面处4个特征点的σ1随冲压行程的变化进行追踪,由图8可以看出,对应点W1和N1、W2和N2的σ1变化趋势相反。

图8 S2截面上4个特征点的应力变化路径Fig.8 The historic stress paths of four characteristic points in S2 section

在回弹前,S2截面处内侧侧壁σ1为拉应力,回弹过程中产生了相反的压应力场,侧壁周长有收缩的趋势,并形成了一个正向弯矩MN1;内侧法兰回弹前处于压应力状态,回弹产生相反的拉应力场,使法兰周长有伸长的趋势,并形成反向弯矩-MN2。同理,外侧侧壁和法兰回弹分别产生了拉应力场和压应力场,使外侧侧壁和法兰周长分别有伸长和收缩的趋势,形成了反向弯矩-MW1和正向弯矩MW2。

同时,与典型的U形截面零件的侧壁回弹相似,拐角截面S2处的内外侧壁也会有张开的趋势,造成内外侧壁周长分别有伸长和缩短的趋势。拐角处侧壁、法兰周长的不一致变化和正负弯矩的共同作用,致使拐角处内外侧应力状态差异大、变形复杂。这是S梁发生扭曲回弹的主要原因。

3.3 两种工艺方案对S梁扭曲回弹的改善效果对比

板料成形是一个几何非线性、材料非线性、接触非线性的大塑性变形过程,涉及金属板料在拉延和弯曲等复杂应力状态下的塑性流动强化等问题。工艺参数和工艺方法的变化会使板料成形过程中的接触状态发生变化,从而影响材料的流动,造成不同的成形效果[6-7]。本文尝试通过改进S梁拉延模几何造型和成形工艺的方法来减小S梁的扭曲回弹。为此提出在添加工艺成形筋的基础上,分别使用变压边力和活动拉深筋过拉深工艺控制S梁的扭曲回弹缺陷。

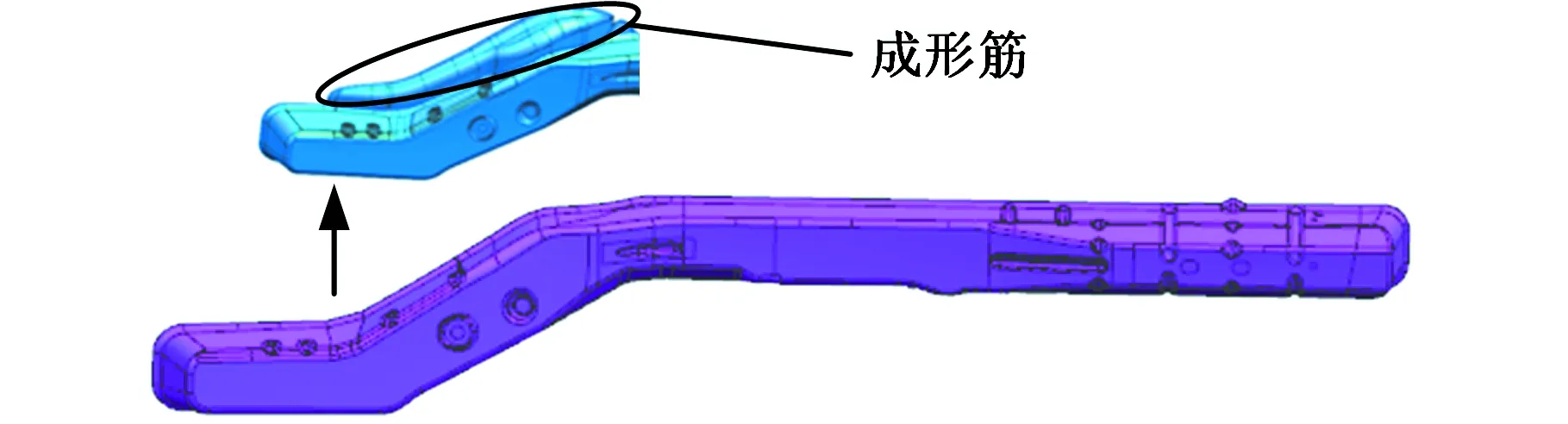

为改善拐角S2处金属流动不均匀的情况,在零件拉延几何造型上添加成形筋,如图9所示。

图9 成形筋Fig.9 Forming bead

3.3.1变压边力加成形筋对扭曲回弹的改善

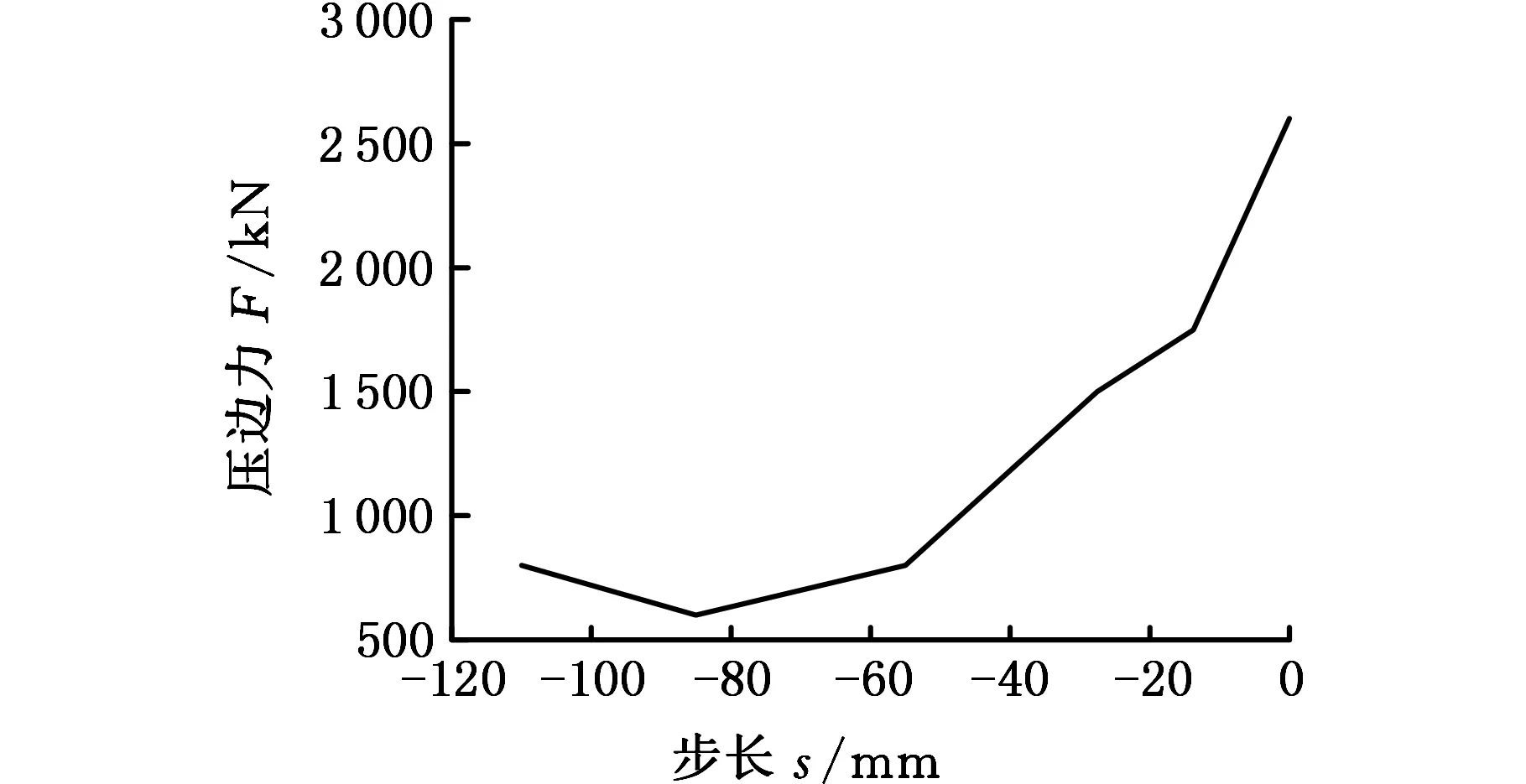

变压边力是指在板料冲压过程中压边力大小随模具行程发生变化,在冲压过程中采用变压边力可显著提高冲压件的成形性[8]。本文采用特定型号氮气弹簧实现压边力随冲压行程而改变,其变化曲线如图10所示。在冲压开始时采用较小的压边力以便于板料流动,避免板料出现早期裂纹,但在冲压趋近完成的后期增大压边力,使板料得到充分拉延,减小总变形量中弹性变形量占比,从而减小S梁出模后的回弹量。

图10 压边力变化曲线Fig.10 The blank holder force distribution

采用成形筋与变压边力组合的工艺方案,得到的特征点回弹量和对称轴偏移量随截面变化的趋势如图11和图12所示。分别对比图6与图11、图7与图12,可看出特征点回弹量和对称轴偏转量都得到很大减小。由图11和图12可以看出:零件回弹的趋势是中间拱起两端向下垂,两端都有向内侧逆时针偏转的趋势,且靠近零件两端,截面对称轴偏转程度变大。近端部截面S7处的回弹量和对称轴偏转量大于近端部截面S1处的回弹量和对称轴偏转量,这是由于在靠近S1截面处添设了成形筋,改善了拐角造型的非线性。

图11 变压边力加成形筋方案下特征点Z向回弹量沿截面分布图Fig.11 The Z-direction springback distribution of characteristic points along sections under variable blank holder force and forming bead

图12 变压边加成形筋方案下Δdi沿截面变化趋势Fig.12 The Δdi distribution along sections under variable blank holder force and forming bead

3.3.2活动拉深筋过拉深加成形筋对扭曲回弹的改善

“过拉深”是指利用活动的拉深筋或阶梯形状等工艺补充结构,在冲压趋近完成的最后阶段使板料得到超过几何尺寸的拉延从而减小零件回弹[9]。传统方法中的拉延筋通常固定在压边圈或凹模上,在压边圈闭合阶段拉延筋就先于零件主型面成形,通过增加金属流动阻力来促使板料充分变形。

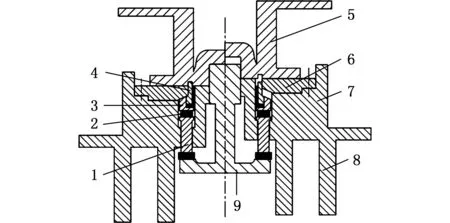

本文要讨论的活动拉深筋过拉深工艺是在压边圈内设计滑槽。活动拉深筋、驱动块、接柱和凸模依次通过垫块相连,活动拉深筋通过驱动块在滑槽内运动。在压边圈向下运动的行程尚存在一个筋高时,随着压边圈的继续下行,活动拉深筋通过凸模对接柱的支撑作用开始逐步成形,模具如图13所示。

(a)模具闭合状态 (b)模具闭合前状态1.接柱 2.垫块 3.驱动块 4.活动拉深筋 5.凹模 6.压边圈上板 7.压边圈 8.气顶杆 9.凸模图13 活动拉延筋工作示意图Fig.13 Schematic diagram of the movable drawbeads

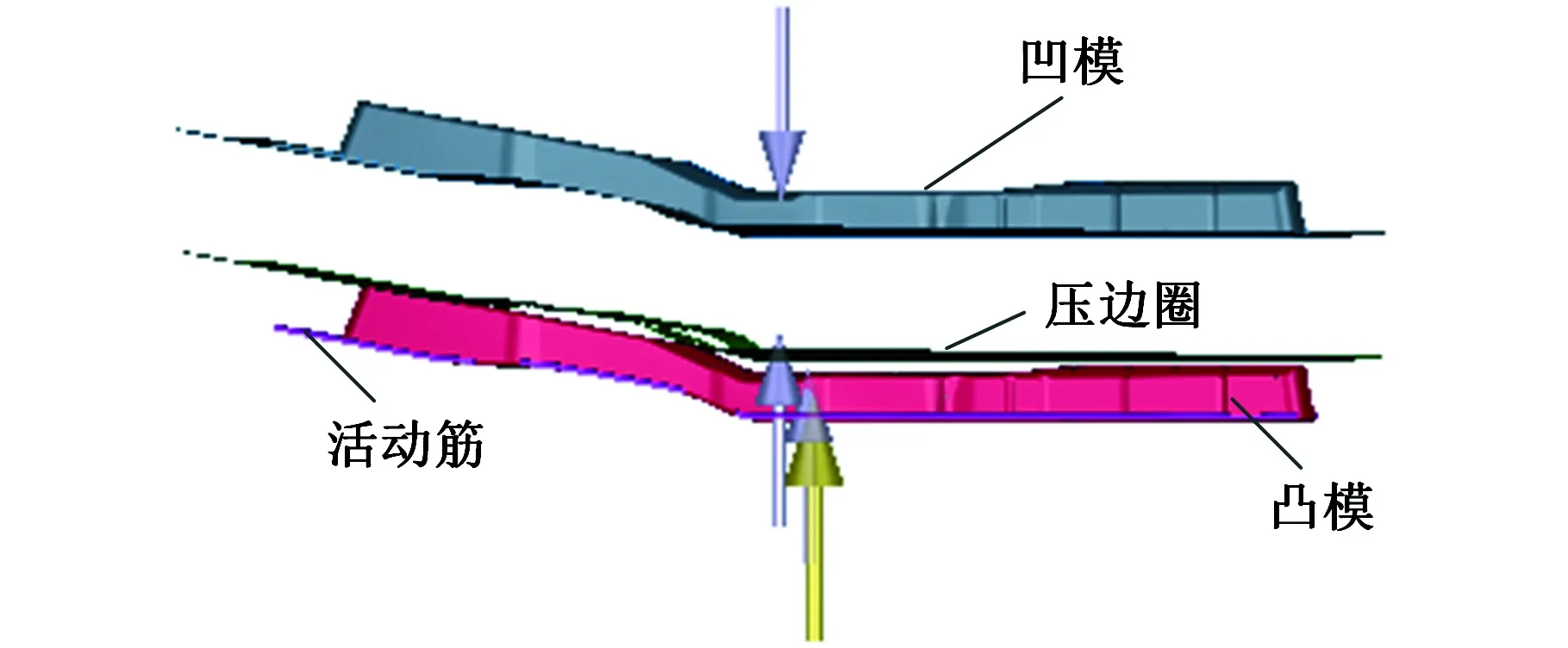

根据活动拉深筋过拉深工作原理,设置的S梁拉延模型如图14所示。

图14 活动拉深筋过拉深拉延模型Fig.14 The drawing model of movable drawbeads overstretching

由成形筋加活动筋过拉深方案得到的特征点回弹量和对称轴偏转量随截面变化的趋势如图15和图16所示。W1、N1对应的截面绕对称轴偏转量最大差值由成形筋加变压边力下的9.115 mm减小到3.817 mm,W2、N2对应的截面间对称轴偏转量最大差值由成形筋加变压边力下的7.301 mm减小到2.910 mm,说明成形筋加活动筋过拉深工艺对S梁扭曲回弹的改善效果更优。

图15 活动拉深筋过拉深加成形筋方案下特征点Z向回弹量沿截面分布图Fig.15 The Z-direction springback distribution of characteristic points along 8 sections under movable drawbeads overstretching and forming bead

图16 活动拉深筋过拉深加成形筋方案下Δdi沿截面变化趋势Fig.16 The Δdi distribution along sections under movable drawbeads overstretching and forming bead

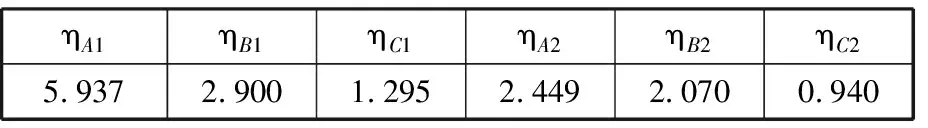

为更好地评价零件截面的整体扭曲程度,令η为Δd的标准差,ηAi、ηBi、ηCi分别为三种工艺方法Δd的标准差,其中,A、B、C分别表示原始、变压边力加成形筋、活动拉深筋过拉深加成形筋三种工艺方法;i=1、2,分别表示侧壁和法兰的截面对称轴。标准差η能体现各截面对称轴偏转量的差异程度,即零件的扭曲程度。

3.3.3不同工艺方案的改善效果对比及评价

通过计算可得三种工艺方案下侧壁和法兰上特征点的η值,如表3所示。

表3 三种工艺下的η值

由表3可以看出,成形筋加活动拉深筋过拉深方案对S梁扭曲回弹的改善最有效。可能的原因是:拉延初期变压边力工艺提供的压边力促进了材料的流动,但在拉延后期逐渐增大的压边力不能保证材料的充分变形;而成形筋加活动拉深筋过拉深方案在拉延初期就提供了足够的压边力,在拉延后期活动拉深筋过拉深为主型面的成形提供了渐增式的拉延阻力,使材料流动更均匀,板料变形更充分,更大程度上减小了扭曲回弹。

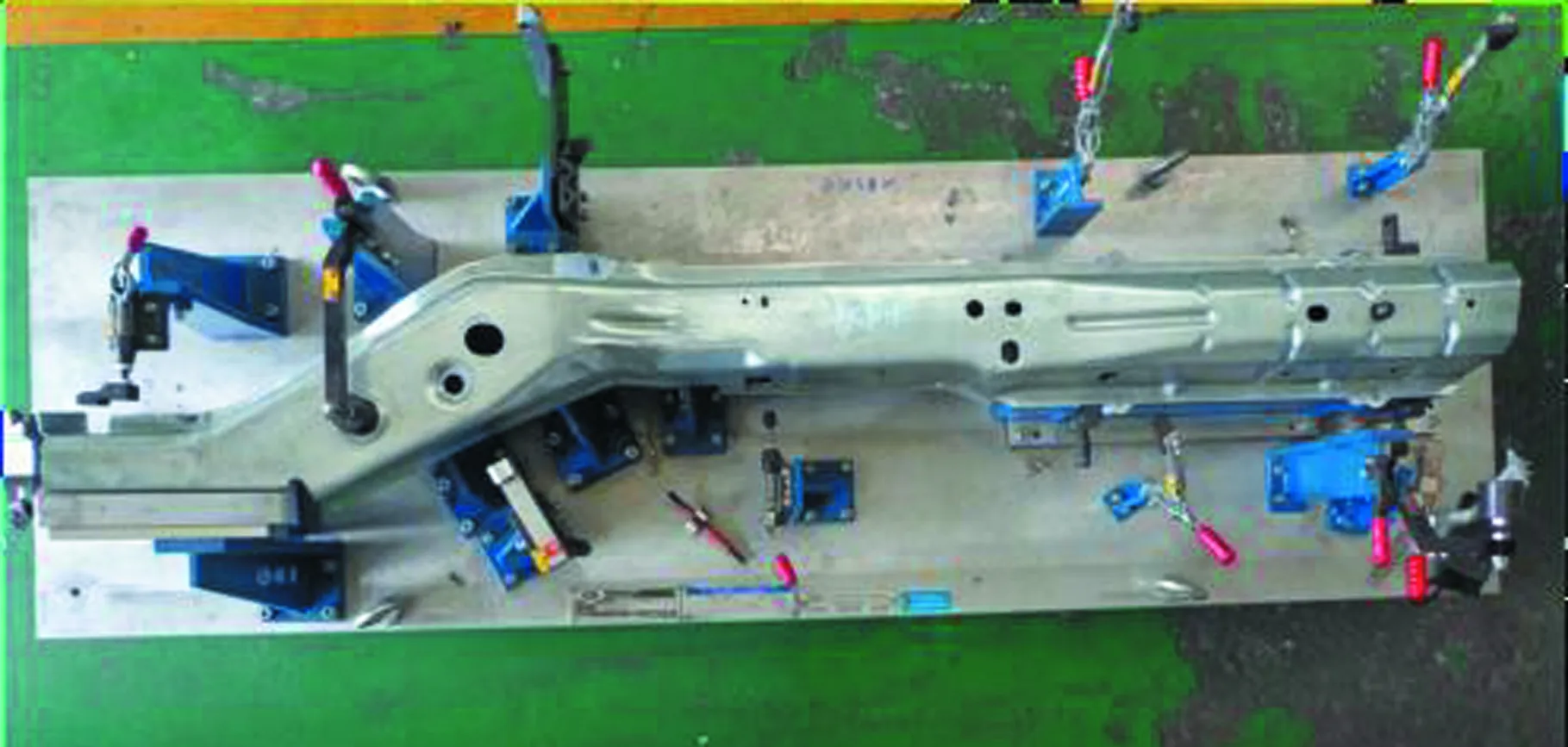

企业现场采用成形筋加活动拉深筋过拉深工艺制造的S梁拉延件如图17所示。依据本文模拟选取的特征截面制造的S梁专用检具如18所示。

图17 S梁拉延零件Fig.17 S beam drawing part

图18 S梁检具Fig.18 Measuring tools for sections of S beam

4 结论

(1)S梁的扭曲回弹与零件的几何造型密切相关。零件各个截面的回弹量不一致,拐角造型对零件整体的扭曲回弹影响最大。

(2)拐角处的内外侧壁和法兰部分塑性变形的应力场变化趋势相反,此为S梁发生扭曲回弹的重要因素。

(3)成形筋可有效改善拐角造型的非线性。

(4)与变压边力方案比较,活动拉深筋过拉深工艺方案对高强钢S梁扭曲回弹缺陷控制更有效。