大功率两冲程柴油机气缸套加工工艺

2018-12-19赵向军谭勇敢周忠毅

赵向军 谭勇敢 周忠毅 吴 凯

中车戚墅堰机车车辆工艺研究所有限公司,常州,213166

0 引言

美国某公司生产的缸径230系列两冲程大功率柴油机是当今世界使用范围最广的一类中速柴油机,广泛运用于机车、船舶、工业发电等领域。该型号柴油机由于其比功率高、油耗低、检修方便等特点,深受用户青睐,据统计已在世界70多个国家累计销售70 000多台,其中有40 000多台仍在运行[1]。庞大的保有量使得维修市场对配件需求旺盛,缸套作为易耗件更是供不应求。为此,国内多家公司先后争相研制此系列缸套,耗费了大量人力物力,但由于230系列缸套结构复杂,涉及精密铸造、钎焊、激光淬火、异形孔珩磨等特殊工艺,加工难度大,制造成本高,故国内一直未能攻克技术难点进行批量生产。

对于柴油机气缸套的加工工艺,国内外众多学者从缸套材料及成形工艺[2-3]、内孔强化技术[4]、平台网纹珩磨[5-6]等不同方面进行了相关研究并取得了一定的成果。但多数研究以单一要素为对象或以学术和试验研究为主,并未进行多要素综合性研究,也未从产业化及工程应用方面给出具体指导意见。

因此,在理论研究的基础上,结合工程应用实际开展230型气缸套加工工艺的研究,提高国产化技术水平和产品研制质量,降低生产成本,具有重要的技术意义和经济意义。

1 缸套结构特点分析

气缸套是柴油机最重要的部件之一,其主要功用是与气缸盖、活塞共同构成发动机的燃烧室,并对活塞起导向作用[7]。气缸套内表面受高温高压燃气和往复活塞侧向力的直接作用,其工作环境很恶劣。

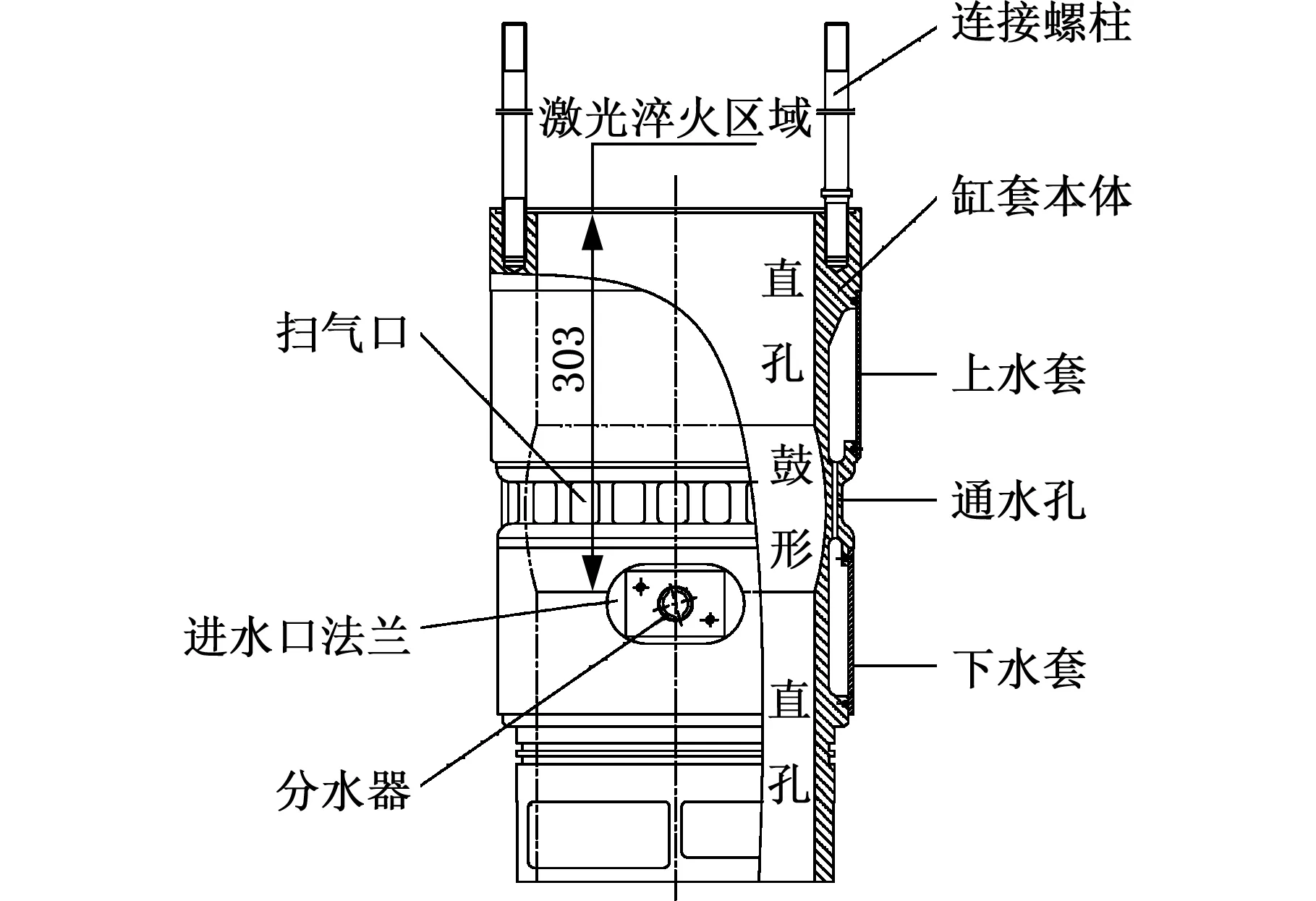

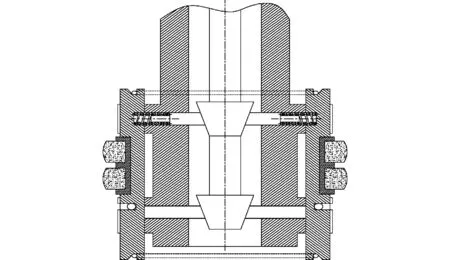

本文研究的缸径为230 mm的两冲程柴油机气缸套结构复杂(图1),由合金铸铁缸套本体、水套、进水口法兰、分水器和连接螺柱等组成。缸套本体中部设有18个扫气口用于扫入新鲜空气;缸套的冷却腔体由缸套本体和水套组合而成,并以扫气口为界分为上下两腔,通过扫气口立柱中间设置的水孔相通,柴油机工作时,缸套冷却腔内充满循环流动的冷却液用于冷却缸内受燃烧影响的高温零部件;进水口法兰焊接在下水套上,分水器装配在进水口法兰中部,以防止高压冷却液冲击缸套孔壁,以上二者组合构成了冷却液的入口;缸套上端缸盖垫表面设有12个出水孔和8个连接螺柱,螺柱用于连接缸头和缸套,出水孔和缸头冷却内腔相通,构成了气缸的冷却循环回路。与常规柴油机气缸套相比,该缸套具有以下特点。

图1 缸套结构简图Fig.1 The profile structure of cylinder liner

(1)冷却腔由缸套本体和水套钎焊组合而成,二者材料不同,非整体铸造。常规的湿式气缸套冷却腔部分由缸套与机体通过密封圈密封配合而成,部分整体铸造而成;装配式冷却腔由于受机体形状限制,冷却液分布不均匀,导致冷却效果差[8],而且冷却液容易锈蚀机体;整体铸造式水腔上下腔连接通道清砂困难容易堵塞,同时加工残留内腔的铁屑等污物无法彻底清理,而且若铸造工艺不过关会导致水腔壁厚偏差大,冷却效果欠佳。钎焊组合冷却腔中水套由碳钢机械加工而成,壁薄且厚度均匀,焊前可清理通水通道和内腔,能轻松解决以上问题。但此种设计理念国内少见,异种材料钎焊冷却腔工艺性及可靠性未知。

(2)缸套内孔异形,非标准圆柱孔。内孔按特征分为上直孔段、中鼓形段和下直孔段三段,上直孔段和下直孔段为直径相同的圆柱孔,中鼓形段为一段弧形,最高点处直径比直孔段直径大0.4 mm,并要求各连接处光滑过渡。此种设计可提高扫气效率,优化扫气口附近油膜分布,减少活塞环通过扫气口时与缸套之间的磨损。经查阅资料[3],国内各种型号发动机缸套均无此种结构设计,无经验可参考。

(3)内孔上直孔段、中鼓形段需激光淬火强化处理。要求表面硬化率为100%,淬硬层表面硬度大于HRC 55,深度大于0.6 mm。激光淬火后缸套内孔耐磨性大幅提高,可以延长缸套的使用寿命,但表面硬化率100%需淬火带重叠才能实现,重叠区域二次淬火容易出现缺陷[9],工艺难度大。

(4)整个内孔需平台网纹珩磨处理。平台珩磨网纹可以改善缸套内表面的油膜分布,优化磨合性能,减少拉缸机率,减少机油消耗[10]。本缸套珩磨后直孔段和鼓形段表面要求均匀一致,表面粗糙度Ra达到0.9 μm,网纹参数要求也较高。关于异形内孔的珩磨加工方法未见公开报道,存在技术盲区。

2 缸套加工工艺研究

针对该缸套的结构特点,经反复论证和试验,设计的加工工艺路线如下:缸体铸造→粗加工→时效处理→半精加工→钎焊水套→焊接进水口法兰→精加工→内孔激光淬火→内孔珩磨→组装配件→水压试验→成品。下面针对铸造、钎焊、淬火、珩磨等关键工艺作深入研究。

2.1 缸体铸造

2.1.1材料性能要求

缸套本体材料为合金灰铸铁,即在灰铸铁中加入适量的Cu、Cr、Mo等合金元素,以提高其机械强度和热强度。基体组织要求珠光体90%以上,A型石墨90%以上,石墨等级3~5级。性能要求抗拉强度大于或等于250 MPa,本体硬度为220~260 HBW。同时要求机械加工后内孔、端面等关键部位表面无缺陷;铸件内部经射线探伤,缺陷等级不能超过2级。

2.1.2铸造工艺难点

(1)该缸套结构复杂,不规则型腔较多,非加工面面积大,表面质量要求高,铸造难度大。

(2)铸件长达610 mm,最大壁厚差30 mm,所有部位组织和硬度满足图纸要求有很大难度。

(3)扫气口立柱中的18个通水孔直径仅8 mm,壁厚只有4 mm,造型困难,成形难度大,浇铸时砂芯容易偏移造成壁厚不均而引发漏水。

(4)扫气口附近结构独特,无法补缩,容易出现缩松等铸造缺陷。

2.1.3铸造工艺设计

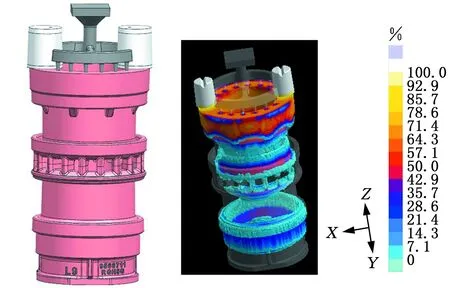

针对以上特点,本缸套毛坯主体砂芯为覆膜砂泥芯,并且从下至上设置6个。覆膜砂泥芯强度高,表面质量好,使用覆膜砂作为关键结构部位的泥芯,保证了缸套复杂结构处的表面质量。同时,扫气口立柱中18个直径为8 mm的通水孔泥芯采用钢筋芯骨固定,增加了强度,防止浇铸时铁水冲偏或冲断。浇铸系统设计成顶雨淋浇注工艺(图2),铁水由缸套上部进入型腔,顶部放置发热冒口补缩。采用MAGMA铸造模拟软件对该方案进行凝固模拟分析,设置浇注温度为1 370 ℃,浇注时间为10 s,采用呋喃树脂砂造型,模拟结果如图3所示。从凝固过程可以看出,铁水自下而上顺序凝固,可保证铸件各部位组织致密、性能达标。

图2 浇铸工艺 图3 凝固模拟分析Fig.2 Pouring system Fig.3 Solidification simulation

2.1.4铸造工艺验证

按以上工艺制作缸套毛坯,首轮试制发现缸套上端面出现铸造缺陷。经分析,原因是铁水从上部直接浇入型腔,冲刷底部型腔使腔内残留的砂粒、熔炼炉渣等漂浮至铸件上部导致夹渣和砂孔,为此,改进毛坯结构,加大缸套上部端面的加工余量,将缺陷“上移”,保证粗加工后可完全去除铸造缺陷,既可以解决该问题,也可以保证缸盖垫表面组织致密。改进工艺后,铸件表面美观,内部质量、微观组织、力学性能等均能满足图纸要求。

2.2 缸套本体与水套钎焊

2.2.1钎焊分析

缸套为柴油机动力组关键零部件,其摩擦磨损性能、冷却及密封效果对柴油机的工作性能和使用寿命有着非常大的影响,故缸套本体和水套的焊接是否可靠异常关键,为此,缸套本体和水套的钎焊需满足以下要求。

(1)钎焊后不改变母材性能,即缸套本体和水套的基体组织、力学性能等焊接前后不能发生改变。

(2)钎焊要求钎料能有效润湿铸铁和低碳钢,与母材结合良好,钎缝连续且厚度均匀,组织致密,不得有裂纹。

(3)钎焊接头满足密封性要求,即冷却腔充满75 ℃左右热水,加压0.7 MPa保压至少5 min,不得有任何泄漏。

2.2.2钎焊工艺设计

为满足以上要求,焊前预处理、钎剂和钎料的选择、钎焊接头和工艺方案的设计等至关重要。

(1)预处理。钎焊预处理是否得当是能否获得优质焊缝的重要因素之一。除了常规的除油和除氧化物处理之外,铸铁件钎焊前应对待焊表面进行去石墨处理,防止游离的石墨阻碍钎料对母材的润湿,影响钎焊质量[11]。清除铸件表面石墨的方法多样,结合本缸套的结构特点和工艺经济性,在常规预处理的基础上,通过对待焊表面进行全方位喷砂处理的方式实现。实际操作中,将待焊表面进行严格的喷砂,彻底掩盖机械加工纹路,获得均匀一致的凹凸粗糙状表面,方能达到去除游离石墨的目的。

(2)钎剂和钎料。钎料的选择原则是其液相线温度需低于母材固相线至少40 ℃,能润湿母材并有良好的漫流性。为此,本工艺选用含Cr、Zn、Cd、Ni等合金元素的银基钎料,该钎料钎焊温度低于灰铸铁的奥氏体转变温度,可保证缸套的组织和性能不受钎焊热循环影响,同时可以提高钎缝的钎着率和结合强度。确定钎料后,根据钎料的固液相温度范围和工艺适用性选用钎剂。本工艺选用主要成分为硼酸、硼砂、氟硼酸钾等的膏状钎剂,其作用温度范围为550~850 ℃,与已选的银基钎料匹配。该钎剂比普通银钎剂漫流性好,渗透性更强,能有效配合银基钎料进行缸套本体和水套的钎焊。

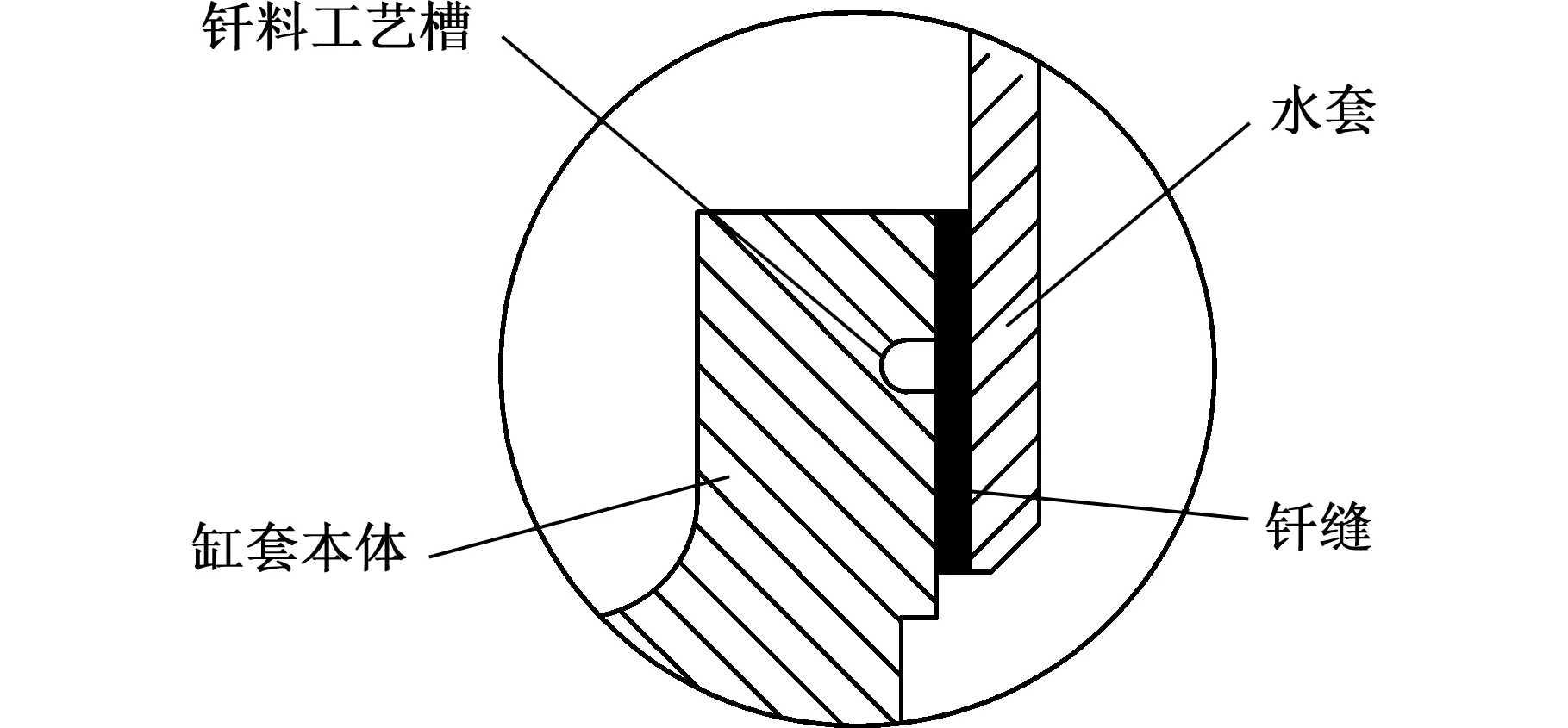

(3)钎焊接头。根据该缸套特点,钎焊接头设计为管管套接式,套接配合的间隙需根据理论计算和工件实际情况设计。根据经验,异种材料焊接推荐的钎焊间隙为0.05~0.13 mm,该间隙为工件达到钎焊温度时的间隙。但由于水套和缸套本体材料不同,膨胀系数有差异,加热时水套的膨胀量比本体大,若按常规设计,钎焊部位配合间隙过大会造成钎料流失,不易形成有效的钎缝,故接头间隙需根据膨胀后的尺寸设计。考虑加工误差等因素,结合各材料的膨胀系数进行理论计算,并在试验的基础上,设计常温状态下缸套本体与水套过盈配合,过盈量为0.35 mm左右,保证加热至钎焊温度时获得正确的钎焊间隙。

同时,考虑到工艺经济性和批量生产可靠性,本缸套采用感应钎焊或炉中钎焊的方式实施钎焊,此两种方法决定了钎料必须提前放置在钎缝附近区域,工艺上通过在钎焊接头附近加工工艺槽(上下水套上下部各两处),预先放置丝状钎料的方式实现。通过以上方式,形成的钎焊接头如图4所示。

图4 钎焊接头结构Fig.4 Structure of brazing joint

(4)钎焊工艺。将缸套本体和水套钎焊部位精加工至焊前尺寸,除油除锈并喷丸处理;工艺槽内放置钎料后,均匀刷涂钎剂;将水套加热膨胀后装配到缸套本体上;为保证钎焊可靠,按照图5所示的加热曲线,将工件加热至钎料液相线温度以上,钎料熔化后通过毛细作用填充接头间隙,冷却后形成钎缝;焊后清理残留的钎剂,防止腐蚀缸套本体。

图5 钎焊加热曲线Fig.5 Heating curve of brazing

2.2.3钎焊后检测

焊后检查接头部位情况如图6所示,钎缝宏观形貌均匀美观,钎着率高。钎缝微观组织致密,未发现裂纹、夹杂等缺陷。钎缝宽度均匀,约200 μm。检查缸套本体和水套的性能以及微观组织,未发现有任何变化。按设计要求进行水压试验,取10个样件测试均未发现渗漏。说明钎焊工艺设计合理,满足缸套使用要求。

(a)宏观形貌 (b)钎缝宽度(100×)图6 钎焊检测Fig.6 Brazing test

2.3 激光淬火

2.3.1激光淬火分析

本缸套内孔淬火面积大,达2 190 cm2;要求表面100%硬化,淬火带需重叠,要防止重叠区域熔化;淬硬层深度要求高,考虑加工余量,深度至少大于0.55 mm;同时,整个淬火区域变形量要控制在0.03 mm以内,否则后续珩磨难以加工且加工余量大,影响有效淬硬层深度。克服以上难点对激光设备和淬火工艺要求极高。

激光淬火的效果决定于激光功率密度和基材对激光的吸收率,通过调整激光器输出功率、淬火光斑大小、扫描速度以及吸光涂料状况等可有效改善激光功率密度和基材对激光的吸收率,从而达到良好的淬火效果[12]。针对本缸套的特点,如何权衡各因素并合理搭配工艺参数成为淬火成功与否的关键。

2.3.2淬火工艺设计

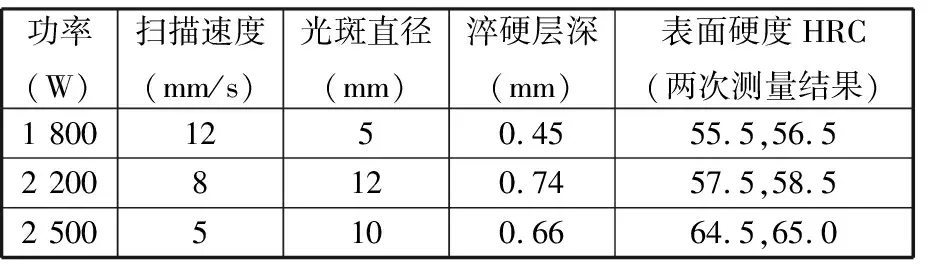

为了获取最佳的淬火工艺参数,对缸套取样进行淬火正交试验,筛选各因素的关系和各水平的优劣趋势,选择三个因子,并各取三个水平:①激光输出功率1 800 W、2 200 W、2 500 W;②激光扫描线速度5 mm/s、8 mm/s、12 mm/s;③激光光斑直径5 mm、8 mm、12 mm。

淬火吸光剂选常规商用涂料,激光器选用5 kW连续输出式CO2激光器,镜头采用聚集镜或积分镜,淬火带重叠宽度设定为1 mm。试验总共进行27次,部分试验因表面熔化严重、变形较大等原因,整理数据时均已剔除,表1为筛选后典型的试验数据。

表1 典型淬火试验数据

根据试样实验结果,激光输出功率选用2 200~2 500 W、光斑直径控制在10~12 mm,线速度设为5~8 mm/s时,淬硬层深度和硬度可满足设计要求,可以按此参数指导整只缸套的淬火。

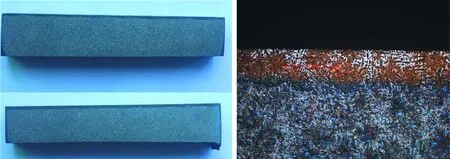

2.3.3淬火后检测

按试验确定的参数进行缸套实物小批量生产,随机取样检测,如图7所示。淬火带宏观形貌均匀连续,覆盖率100%。微观组织以细针状马氏体为主,有少量残余奥氏体,无贝氏体、莱氏体等不良组织。淬火带外观良好,重叠区域无熔化、孔洞等缺陷。检测微观组织,淬火带中心区域和重叠区域表面硬度均满足图纸和使用要求。

(a)宏观形貌 (b)微观组织(25×)图7 淬硬层检测Fig.7 Hardening layer test

2.4 内孔珩磨

2.4.1珩磨分析

气缸套是柴油机主要的摩擦副之一,其珩磨网纹的分布情况(如角度、表面特性)对发动机机油消耗率、串气量及磨合有明显的影响[13]。气缸套平台网纹珩磨工艺比较成熟,一般要经过粗珩、精珩、平台珩磨3个过程。粗珩的目的主要是得到正确的缸套内孔形状和尺寸,并且内孔表面粗糙度应达到适应后续加工的基本表面粗糙度,精珩是为了形成均匀的交叉网纹,平台珩是为了形成平台支承面。

常规缸套内孔为标准圆柱形,普通的珩磨头也只能珩磨标准圆柱形内孔,异形内孔设计及珩磨方法未见公开报道。张明兴等[14]发明了一种可同时实现精珩和平顶珩磨的珩磨头,仅仅解决了在普通珩磨设备上难以增加平顶珩磨的问题;杨沁等[15]研究了一种可调节的珩磨头机构,可以根据内孔的体积实时调节油石的径向进给量,保证了内孔的加工精度,但也只能珩磨规则圆柱孔;戴利收等[16]通过设计一个导向装置,解决了珩磨加工时待加工面容易与油石碰伤,无法保证加工面表面粗糙度的问题,延长了油石的使用寿命。以上文献为代表的多数研究仅仅是在油石进给控制、珩磨精度优化、珩磨效率提升等方面进行了改进研究,本质上还是只能实现单一孔径内孔或外圆的珩磨,无法实现异形内孔的珩磨。

故本缸套异形内孔珩磨无成熟技术或工艺可以利用,需创新性设计专用珩磨头。同时,本缸套平台网纹要求较高,油石的材质和硬度、珩磨压力和珩磨往复次数等各工艺参数需试验后确定。

2.4.2珩磨头及珩磨工艺设计

(1)异形内孔珩磨头设计。如图8所示,异形内孔珩磨头设计打破了常规珩磨头的设计思路,通过以下结构特征组合实现异形内孔的珩磨:①将常规的油石长度方向平行于珩磨头轴线固定改为垂直于珩磨头轴线固定,保证珩磨头主轴上下往复移动时油石工作面能紧贴在异形内孔表面,避免油石卡住或断裂。②将油石的顶出机构由常规的上下部均为刚性同步顶出改为上部弹性下部刚性不同步顶出。上部弹性顶出通过台阶顶销和弹簧作用实现,下部刚性顶出通过圆柱顶销作用实现。上下部顶出机构配合实现油石的柔性和倾斜顶出,保证异形内孔珩磨时油石能时刻紧贴异形待珩磨面。③将油石的横向和纵向截面由常规的直线形修整为圆弧形,以适应所加工工件横截面的曲率半径变化(圆形)和纵截面的曲率半径变化(曲线形状)。以上结构特征保证了油石能够时刻紧贴待珩工件曲内孔表面并能随形珩磨,实现异形内孔的珩磨加工。根据以上思路设计异形内孔珩磨头经实际使用验证稳定有效,已获得国家发明专利授权。

图8 异形内孔珩磨头Fig.8 Structure of honing head for non-circular hole

(2)珩磨工艺设计。该缸套内孔结构分为上直孔段、下直孔段和扫气口鼓形段三段,从热处理方式上又分为淬火段和不淬火段。简言之,就是同一内孔表面各处状态不同,同一次珩磨行程各处磨削量不同,从而导致珩磨工艺较为复杂。经多次试验,得出高效的珩磨工艺要点如下:首先,三段结构异形内孔一次珩磨在原理上无法实现,需分段珩磨。先利用异形内孔珩磨头珩磨扫气口鼓形段,通过设置珩磨头的行程控制鼓形区域的起止范围,再利用普通珩磨头珩磨上下直孔段,保证直孔段与鼓形段光滑过渡。其次,上直孔段和扫气口鼓形段激光淬火后表面硬度较高,需先使用金刚石砂条珩磨出网纹,再使用常规砂条珩磨出平台网纹效果。再者,淬火段与不淬火段硬度不同,容易珩磨出波浪形内孔,加之淬火变形,珩磨时需实时调整珩磨压力和各段的珩磨往复次数,从而控制各处磨削量,以确保整个内孔尺寸、形位公差、平台网纹效果均匀一致。

2.4.3珩磨网纹效果

用异形内孔珩磨头和上述工艺思路确定工艺参数对缸套内孔进行珩磨加工,加工后缸套内孔平台网纹表面效果良好,表面粗糙度Ra为1.0 μm左右,沟槽分布均匀(图9),网纹参数均满足图纸要求。测试10只缸套,其内孔直孔段、鼓形段同轴度均在0.03 mm以内,交接区域过渡规整自然,淬火段与不淬火段粗糙度均匀一致,满足使用要求。

图9 平台珩磨网纹形貌Fig.9 Plateau honed surfaces

3 使用情况

缸径230系列柴油机市场保有量大,主机和维修市场缸套需求强劲。自该缸套2012年克服铸造、钎焊、激光淬火、内孔珩磨等关键工艺难题成功国产化以来,本公司先后给美国、印度、巴基斯坦等国供货了2 000余只,累计为公司贡献利润约1 000万人民币。该缸套批量生产工艺质量稳定,服役性能良好,得到了客户的一致好评。

4 结论

(1)缸套铸造采用大量覆膜砂泥芯保证扫气口等复杂部位的表面质量,采用顶雨淋浇铸工艺使浇铸温度均匀分布,保证了铸件性能和外观质量。

(2)缸套本体与水套的钎焊需进行严格的焊前预处理,设计接头为管管套接式过盈配合,在接头附近加工工艺槽预置银基钎料,通过炉中加热或感应加热的方式实现钎焊。

(3)内孔淬火激光输出功率为2 200~2 500 W,光斑直径为10~12 mm,线速度为5~8 mm/s时,淬硬层深度和硬度均满足要求,表面规整无缺陷。

(4)设计了异形内孔珩磨头,通过分段珩磨的方式,考虑硬度差别、淬火变形等因素,搭配使用不同材质、硬度的砂条,实现了缸套内孔的平台网纹珩磨。