不同温度热暴露对铸造TiAl合金室温拉伸塑性的影响

2018-12-18王红卫朱春雷

王红卫,朱春雷,张 继,曹 睿

(1 兰州理工大学 材料科学与工程学院,兰州 730050;2 钢铁研究总院 高温材料研究所,北京 100081)

TiAl合金具有低密度、高比强度、良好的抗高温蠕变和抗氧化性能等优点,可代替部分镍基高温合金应用于航空、航天以及车用发动机650~800℃工作的热端部件[1-3]。在高温服役过程中,材料表面通常发生氧化腐蚀。对于这种低塑性的材料,保证其在氧化腐蚀后的室温塑性水平,对于该合金部件的使用安全性和可靠性具有重要的意义。

早在20世纪90年代,Dowling等[4]研究发现,锻造Ti-48Al-1V-0.2C合金在775℃空气中热暴露50h后,室温拉伸塑性从1.7%降至0.4%,降低程度达到了60%以上。后续大量研究也表明[5-8],多种TiAl合金在不同制度热暴露后,室温塑性都从1.5%以上降至1.0%以下,甚至0.5%以下。而且,室温拉伸塑性降低的程度与热暴露制度并未呈现出明显的关系。关于热暴露导致塑性降低的这一现象,尽管不同学者提出了不同的解释,但都普遍认为热暴露过程中形成的表面脆性层是导致其室温塑性降低的直接原因[5-7,9]。而TiAl合金的氧化行为研究表明[10-12],表面脆性层特征与热暴露温度、时间、气氛等因素具有一定的关系,由此推测,热暴露后TiAl合金室温拉伸塑性降低的程度也应与热暴露制度有一定的关系。然而,这些研究由于只针对一到两个特定的热暴露温度或时间,并未发现TiAl合金室温拉伸塑性降低程度与热暴露制度之间的关系。

本课题组前期研究[12]表明,铸造Ti-47.5Al-2.5V-1.0Cr合金在750℃空气暴露48,150h和300h后,贫铝层的厚度由1.2μm增加到4.3μm,室温拉伸塑性从2.81%分别降至2.09%,2.20%和1.03%,可见,随着暴露时间的延长,室温拉伸塑性表现出明显不同的下降程度,且热暴露导致室温拉伸塑性的降低程度与表面脆性层的特征有一定的关系。在此基础上,本工作对铸造Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金在大气环境中进行了600~750℃/300h的热暴露,以研究热暴露温度与该合金室温拉伸塑性的关系,并探讨了不同温度热暴露导致塑性降低的可能机理。

1 实验材料与方法

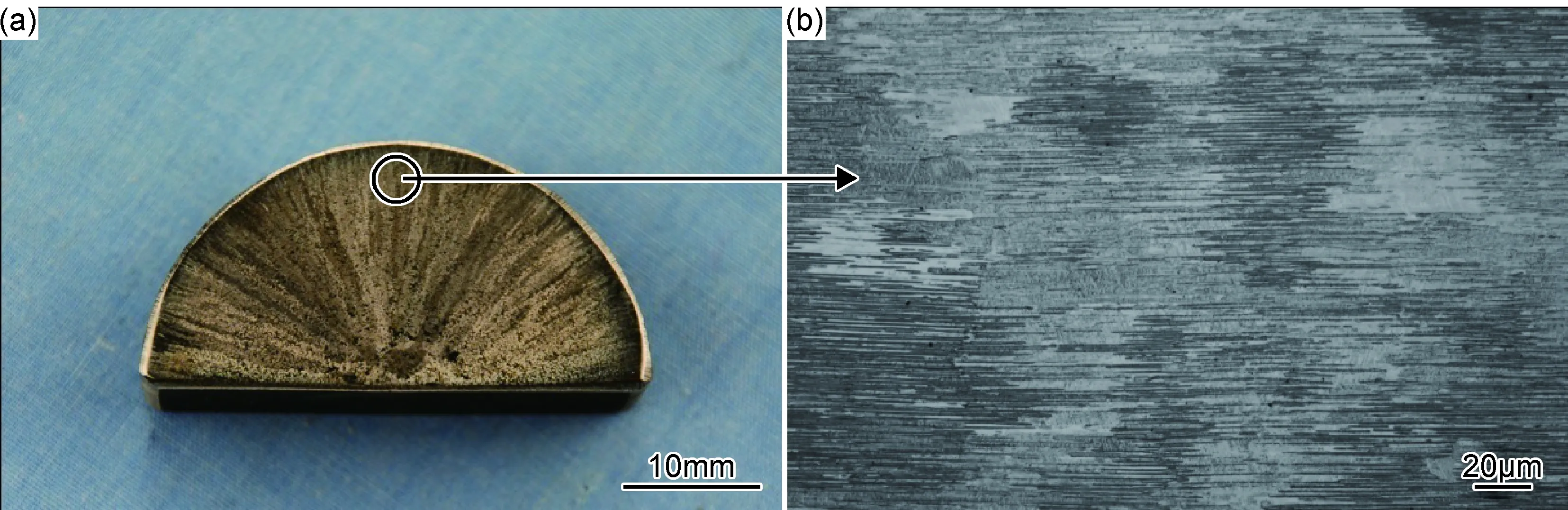

实验合金名义成分为Ti-47.5Al-2.5V-1.0Cr-0.2Zr(原子分数/%),以下简称TiAl合金。采用水冷铜坩埚真空感应悬浮炉熔炼两次得到母合金,之后重熔浇注到固定模中得到φ40mm×180mm的铸棒。铸棒经1270℃/180MPa/1.5h热等静压处理和950℃/12h/炉冷(FC)真空退火处理,得到目标组织。目标组织是由近层片组织组成的定向层片组织,其中γ晶粒体积分数约为8.9%,晶粒尺寸在20~50μm之间,γ-TiAl/α2-Ti3Al层片相互平行交替排列,近似平行于拉伸试样的轴向,宏观与微观组织如图1所示。

图1 实验材料的宏观(a)和微观组织(b)Fig.1 Macrostructure (a) and microstructure (b) of tested material

采用电火花线切割在距离铸棒边缘约0.5mm处沿轴向切取力学性能毛坯试样,见图1(a),机加工成标距为φ5mm×25mm的标准拉伸试样。将部分拉伸试样在马弗炉大气环境中进行600,650,700,750℃/300h的热暴露实验,每个制度至少3个试样。随后,在Instron拉伸试验机上测试室温拉伸性能,加载过程中采用位移控制,位移速率为1mm/min。采用光学显微镜观察微观组织,在放大100倍下用定量金相法统计等轴γ晶粒的体积分数。采用JEOL JSM-7800F扫描电镜背散射电子像观察热暴露试样表面反应层形貌,并用JEOL JXA 8530F电子探针分析表面反应层中的元素分布,利用D8 Advance型X射线衍射仪测定热暴露后试样表面反应层的物相组成。

2 结果与分析

2.1 热暴露对室温拉伸性能的影响

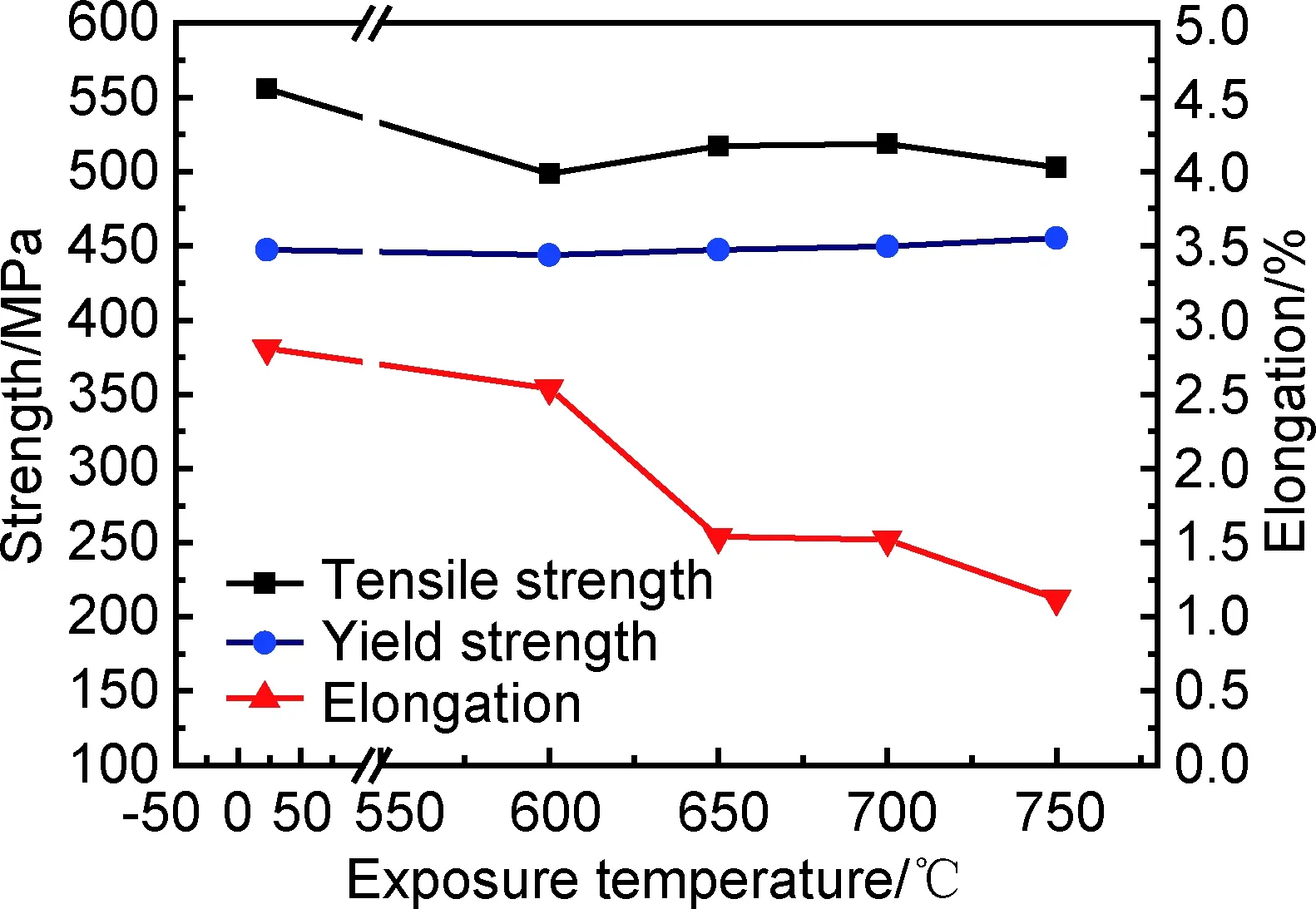

图2为铸造TiAl合金不同温度热暴露300h后的室温拉伸性能。可以看出,与未暴露的试样相比,600℃热暴露之后,抗拉强度略有降低,降低了50MPa左右,屈服强度基本不变。随热暴露温度的提高,抗拉强度并未继续降低,而屈服强度基本不变。由此可见,600~750℃/300h热暴露仅导致TiAl合金抗拉强度略有降低,对屈服强度不造成影响。这与其他学者关于不同制度热暴露对TiAl合金强度影响的研究结果一致[4-9]。

图2 TiAl合金不同温度热暴露300h后的平均室温拉伸性能Fig.2 Room temperature tensile properties of TiAl alloy after exposure for 300h at different temperatures

尽管热暴露温度对该合金的强度影响程度较小,但是从图2可以看出,随着热暴露温度的增加,室温拉伸塑性发生了不同程度的降低。

未暴露试样的平均室温拉伸塑性为2.81%。600℃/300h热暴露后,室温拉伸塑性略有降低,但仍保持在2.5%的水平,与未暴露试样相比,塑性降低幅度仅为9.6%。考虑到TiAl合金的服役温度通常在650℃以上[13],结合上述实验结果可以看出,即使在低于服役温度的热暴露也导致其室温拉伸塑性出现小幅度的降低。

当热暴露温度提高到650℃时,室温拉伸塑性明显降低,平均室温拉伸塑性为1.54%,降低幅度达到45%,降低程度明显高于600℃热暴露。但当热暴露温度增加到700℃时,室温拉伸塑性并未继续降低,仍保持在1.5%的水平。当热暴露温度进一步提高到750℃时,室温拉伸塑性进一步降低,平均室温拉伸塑性仅为1.12%,降低幅度达到60%。

由此可见,该合金的室温拉伸塑性与热暴露温度之间存在明显的关系,且随着热暴露温度的提高,合金的室温拉伸塑性呈现出不同程度的降低。这与一些学者关于热暴露导致TiAl合金室温拉伸塑性降低的研究结果有显著的差异。大部分研究表明[3-7],TiAl合金热暴露后室温拉伸塑性都降低了50%以上,但由于这些研究只针对一或两个热暴露制度,未能呈现出热暴露制度变化与室温拉伸塑性降低程度之间的关系。而本研究发现TiAl合金热暴露后室温拉伸塑性降低的程度与热暴露温度有关。其次,铸造Ti-47Al-2Cr-2Nb-0.15B合金在大气环境中的热暴露研究发现[14],650℃和800℃热暴露100h后,室温拉伸塑性降低程度分别为6.5%和42.0%。作者认为,随着热暴露温度的提高,该合金的室温拉伸塑性在650℃附近存在一转折点,大于650℃时合金的室温拉伸塑性加速下降。而在本研究中,600~750℃热暴露后,该合金室温拉伸塑性降低的温度转折点除650℃以外,还存在600℃和750℃两个转折点。

2.2 热暴露后的表面反应层特征

研究表明,热暴露过程中形成的表面脆性层是导致TiAl合金室温塑性降低的直接原因[4-6,8]。因而,为解释本工作中不同温度热暴露后室温拉伸塑性呈现不同的降低程度这一现象,对比分析了不同温度热暴露后表面反应层的成分和形貌特征。

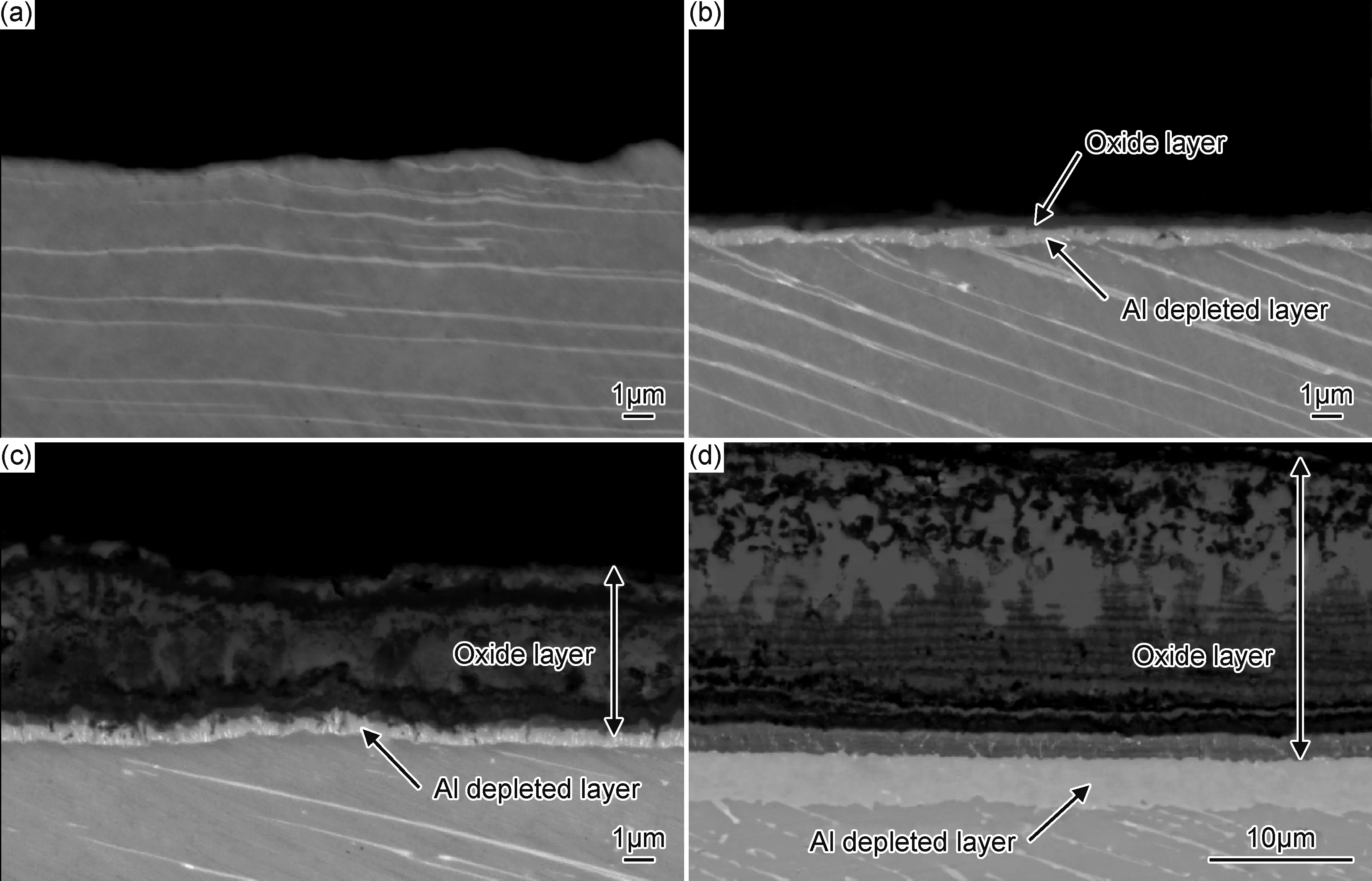

600℃/300h热暴露试样的表面反应层背散射电子像(BSE)观察表明,试样表面的成分衬度与基体相同,这说明该温度热暴露后试样表面未形成表面反应层,见图3(a)。关于Ti-46Al-1Cr-0.2Si合金的氧化行为研究表明[9],该合金600℃/160h热暴露之后,氧化增重几乎没有。当温度增加到650℃时,试样表面的成分衬度与基体不同,说明650℃热暴露后试样表面出现了表面反应层。BSE进一步观察表明,表面反应层内部主要包括两层,由靠近基体的较白亮的过渡层和较灰暗的外层组成。过渡层的成分衬度接近于基体的Ti3Al相,厚度约0.8μm,外层厚度约0.3μm,见图3(b)。当热暴露温度继续增加到700℃时,表面反应层厚度明显增加。其中,外层的厚度从650℃时0.3μm快速增加至5.0μm,而过渡层厚度则从0.8μm仅增加到1.0μm,见图3(c)。当温度进一步增加到750℃时,表面反应层的厚度大幅度增加。其中外层的厚度增加至24.5μm。同时过渡层厚度也相应从700℃的1.0μm增加至4.5μm,见图3(d)。

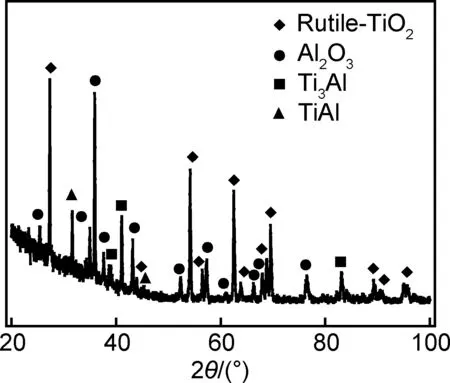

为了分析表面反应层的成分组成,对650~750℃热暴露后的试样表面反应层进行了EPMA分析,并结合TiAl合金氧化行为研究表明[15-17]:外层富Ti,Al和O,是TiO2和Al2O3组成的混合氧化物层。紧邻基体的过渡层富Ti、贫Al,且氧含量明显高于基体但低于外侧氧化物层,称之为贫铝层。贫铝层微区成分分析结果表明,其成分接近Ti∶Al∶O≈5∶3∶2(原子分数/%)。已有研究指出[18-20],Ti5Al3O2相在无铌γ-TiAl合金氧化过程中可稳定生成,是一种脆硬相。这说明,介于外侧氧化物层和基体之间的贫铝层是一个脆性硬化层。同时对热暴露后的试样进行了XRD物相分析,结果表明:即使对于贫铝层厚度为4.5μm的750℃/300h热暴露试样,也只检测出混合氧化物层的物相组成,未检测出Ti5Al3O2相,这可能与贫铝层的体积分数较小有关,如图4所示。

图3 不同温度热暴露300h后试样横截面的表面反应层形貌(a)600℃;(b)650℃;(c)700℃;(d)750℃Fig.3 Cross-section morphologies of surface reaction layer of sample after exposure for 300h at different temperatures (a)600℃;(b)650℃;(c)700℃;(d)750℃

图4 750℃/300h热暴露后表面反应层的XRD图谱Fig.4 XRD patterns of surface reaction layer after exposure at 750℃ for 300h

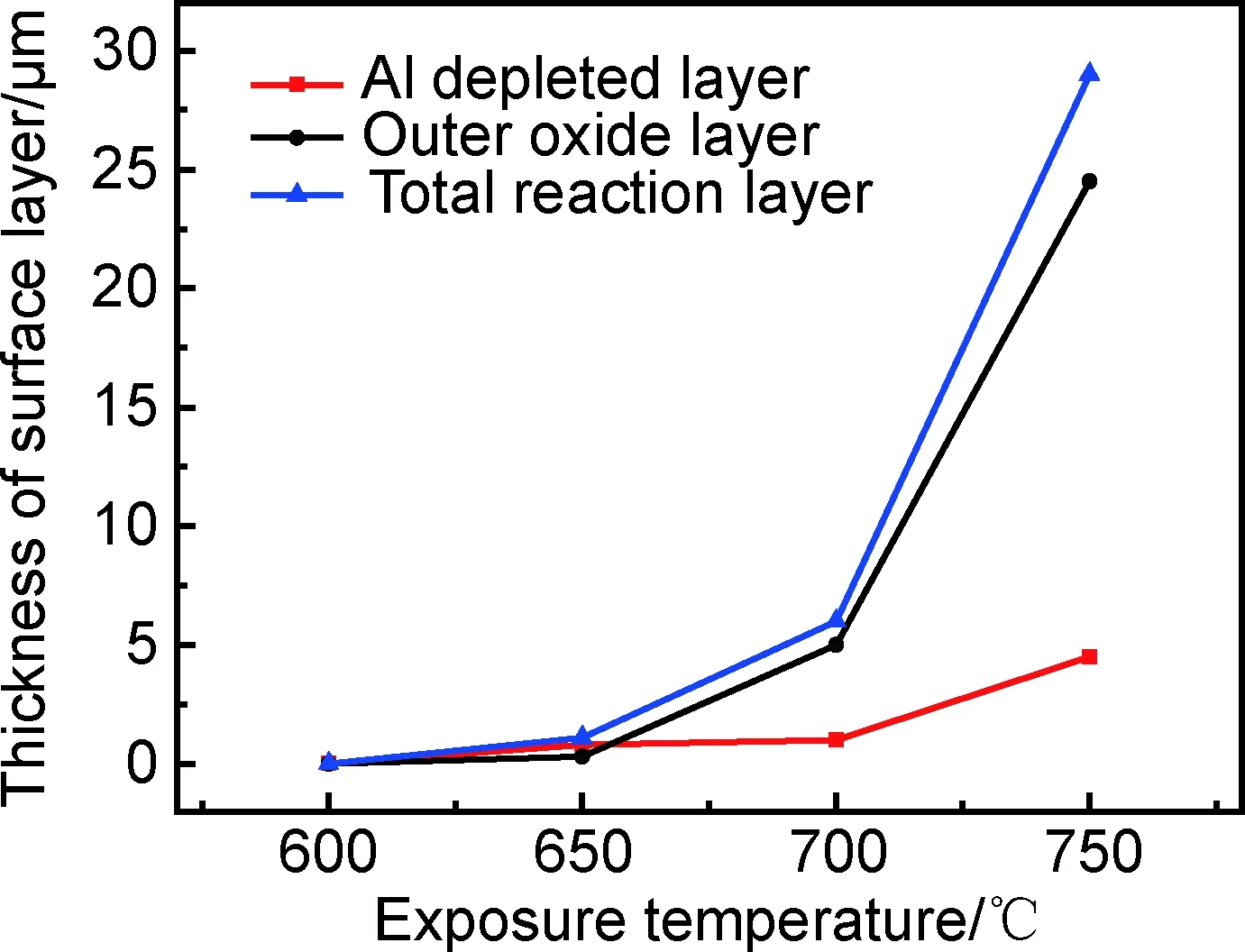

图5 表面反应层厚度随热暴露温度增加的变化曲线Fig.5 Thickness of surface reaction layer as a function of exposure temperature

综上所述,随着热暴露温度的提高,贫铝层厚度增加的速率明显低于外侧氧化物层和总反应层厚度,见图5。而且,当热暴露温度从650℃提高到700℃后,贫铝层厚度基本不变;但当温度提高到750℃后,贫铝层厚度快速增加。可见,当热暴露温度超过700℃以后,贫铝脆性层厚度才出现快速增长。此外,在700~750℃之间外侧氧化物层厚度的增加速率也明显高于650~700℃。同时,外侧氧化物层厚度增加的趋势与总反应层增加趋势基本一致。

3 讨论

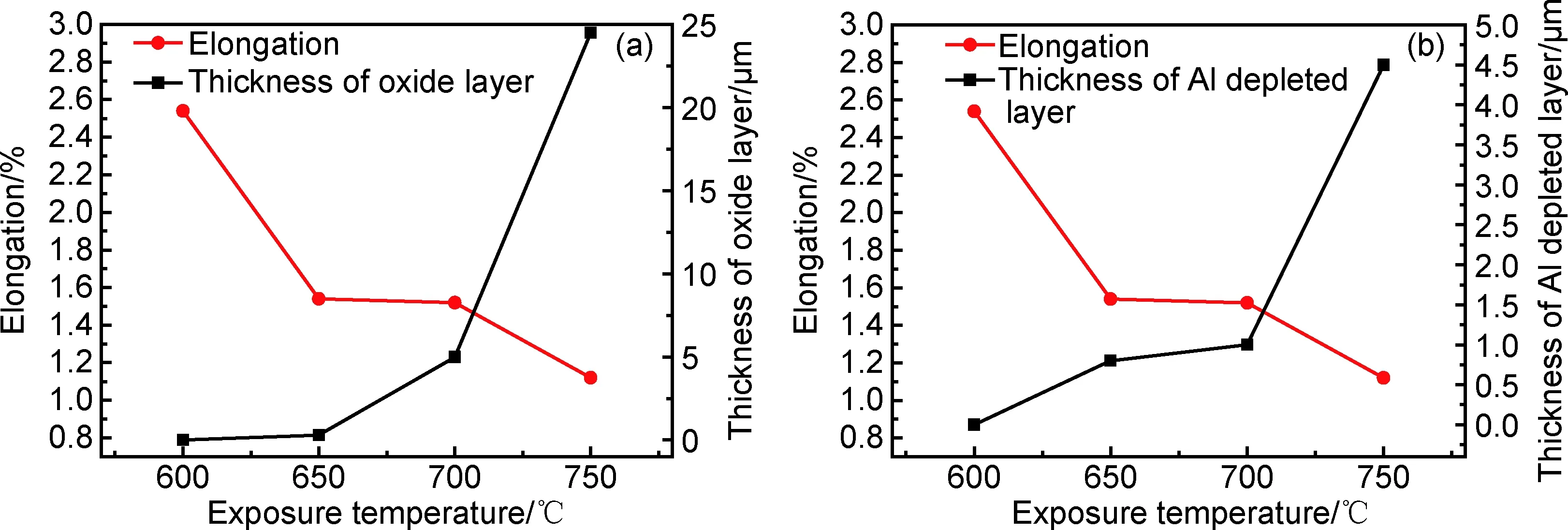

上述研究表明,TiAl合金表面反应层厚度变化与热暴露温度有关,而热暴露后室温拉伸塑性降低程度也与热暴露温度有关。为探究TiAl合金热暴露后室温拉伸塑性随热暴露温度的提高出现不同程度降低的直接原因,分别建立了外侧氧化物层和贫铝层厚度与室温拉伸塑性以及热暴露温度的关系图,如图6所示。

图6 不同温度热暴露后外侧氧化物层厚度(a)和贫铝层厚度(b)与室温拉伸塑性之间的关系Fig.6 Tensile ductility after exposure at different temperatures as a function of the thickness of outer oxide layer (a) and Al depleted layer (b)

从图6(a)中可以看出,当热暴露温度升高到650℃时,试样表面出现了外侧氧化物层,室温拉伸塑性降低了45%。当温度升高到700℃,外侧氧化物层的厚度快速增加,但700℃的室温拉伸塑性仍与650℃相当。当温度升高到750℃后,外侧氧化物层的厚度大幅增加,室温拉伸塑性也出现大幅降低。这表明,尽管650℃和750℃热暴露后,外侧氧化物层厚度变化趋势与室温拉伸塑性降低趋势相对应,但热暴露温度为700℃时则无对应关系。

从图6(b)中可以看出,当热暴露温度升高到650℃时,试样表面出现了贫铝层,室温拉伸塑性也发生了降低。当温度升高到700℃时,贫铝层的厚度与650℃基本相同,其室温拉伸塑性也与650℃基本相当。当温度继续升高到750℃时,贫铝层的厚度快速增加,室温拉伸塑性也进一步降低。可见,650~750℃热暴露后,贫铝层的厚度增加与室温拉伸塑性降低存在一一对应的关系。由此说明,随着热暴露温度的升高,导致室温拉伸塑性呈现不同降低程度的原因是贫铝层厚度的出现和台阶式增长,与外侧氧化物层厚度的变化无关。

事实上,短期氧化对Ti3Al-10Nb-3V-1Mo合金室温拉伸性能影响的研究表明[21],该合金热暴露导致室温拉伸塑性下降是表面形成脆性层的直接结果,而与外侧氧化物层无关。同时,还有研究指出[3],Ti-48Al-1V-0.2C合金经过775℃/100h大气环境中的热暴露后,尽管在试样表面也形成了5~10μm厚的外侧氧化物层,但是作者认为导致塑性降低的原因是表面形成了一种紧邻基体的0.8μm厚的Ti2Al相脆性层。因此,本研究提出的关于热暴露温度、贫铝脆性层与室温拉伸塑性降低程度之间的关系具有合理性。

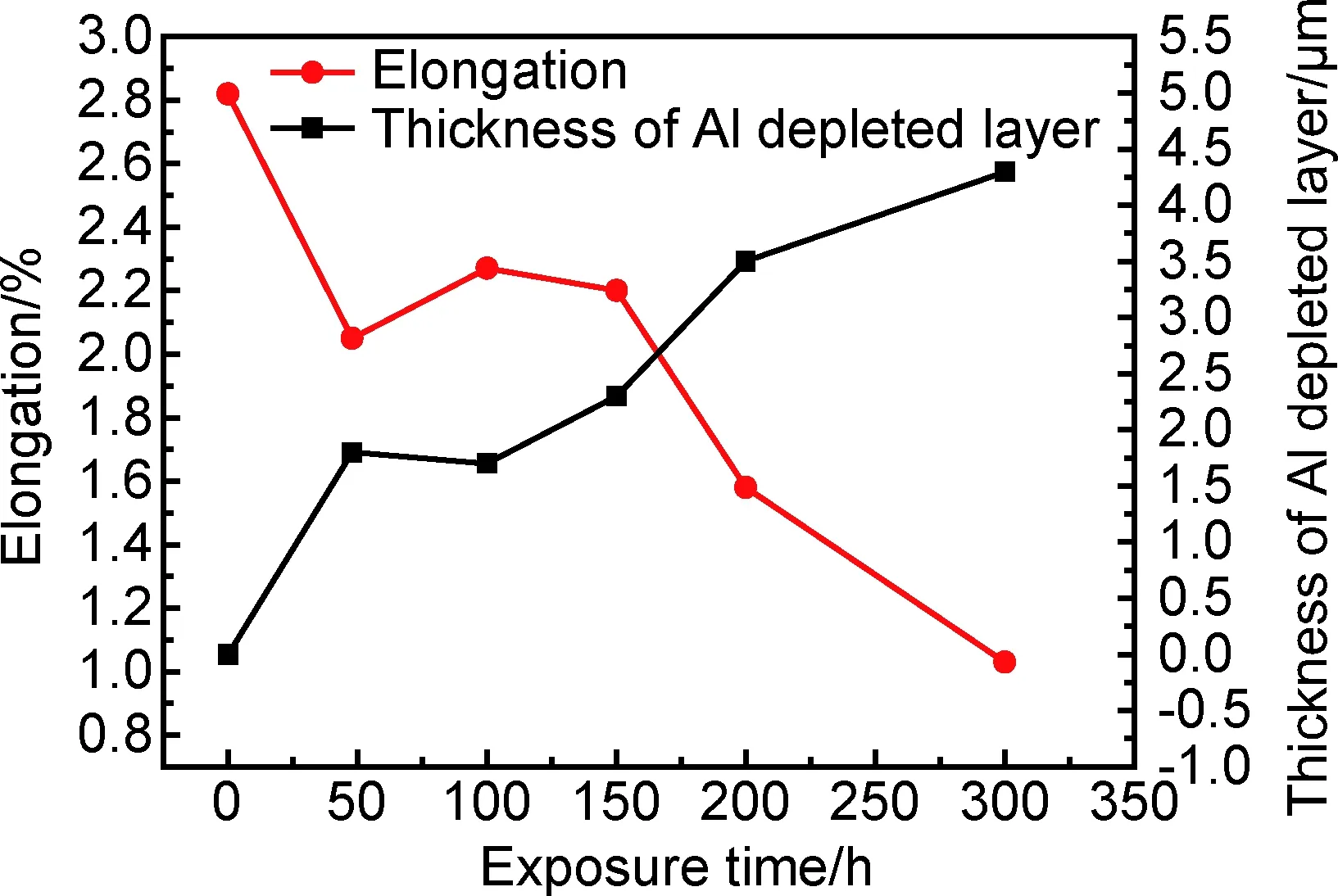

为了进一步验证热暴露后贫铝层厚度与室温拉伸塑性之间的关系,采用文献报道[12]的关于Ti-47.5Al-2.5V-1.0Cr合金750℃/48~300h热暴露的实验结果进行了分析,见图7。可以看出,当贫铝层的厚度在1.7~2.3μm之间时,热暴露后的室温拉伸塑性基本不变,平均降低程度为23%;当厚度增加到3.5μm时,室温拉伸塑性进一步降低,降低程度为44%;当厚度增加到4.3μm时,室温塑性大幅度降低,降低程度达到了63%。可见,随着热暴露时间的延长,贫铝层的厚度也与室温拉伸塑性呈现出对应的反相关关系。

图7 750℃不同时间热暴露后室温拉伸塑性与贫铝层厚度之间的关系Fig.7 Tensile ductility after exposure at 750℃ for different time as a function of the thickness of Al depleted layer

由此可见,TiAl合金热暴露后室温拉伸塑性的降低程度与热暴露制度之间存在一定的关系,这种关系与紧邻基体的脆性层的厚度有关,而与外侧氧化物层无关。由此推测,如果能抑制TiAl合金试样表面贫铝层的形成或者减小其厚度,将有利于抑制或减少氧化致脆效应,从而保障该合金在工程实践中的安全可靠使用。

此外,600℃/300h热暴露后,尽管试样表面未形成贫铝富氧脆性层,但是合金的室温拉伸塑性仍降低了9.6%。显然,采用本工作提出的热暴露温度、贫铝脆性层厚度与拉伸塑性之间的关系,尚无法解释这一现象。已有研究发现[8-9],铸造Ti-46Al-2W合金经700℃/1h热暴露、Ti-48Al-2Cr-2Nb合金经315℃/10h热暴露后,室温拉伸塑性都发生了降低。这些研究均认为,低温或短时热暴露后,合金未形成反应层,室温拉伸塑性降低可能与表面残余应力状态有关。为解释上述现象,仍须进行进一步的研究。

4 结论

(1)600~750℃/300h热暴露仅导致铸造TiAl合金的抗拉强度略有下降,对屈服强度不造成影响,这与其他TiAl合金热暴露对强度的影响规律一致。

(2)不同温度热暴露之后,室温塑性出现了不同程度的降低。600℃时,平均室温拉伸塑性从2.81%降至2.54%,降低幅度为9.6%;650℃和700℃热暴露后室温拉伸塑性均进一步降低至约1.54%的水平,降低幅度相当,达到45%;750℃热暴露后室温拉伸塑性再次降低,约1.12%,降低幅度达到了60%。

(3)600℃热暴露之后,试样表面未形成表面反应层,室温拉伸塑性略微降低;当温度升高到650℃,基体表面出现了0.8μm厚的贫铝层,导致室温拉伸塑性明显降低;当温度继续升高到700℃时,贫铝层厚度与650℃基本相同,其室温拉伸塑性也与650℃基本相当;当温度进一步升高到750℃时,贫铝层的厚度快速增加至4.5μm,室温拉伸塑性也进一步降低。

(4)不同温度热暴露后室温拉伸塑性呈现不同程度的降低,归因于贫铝富氧脆性层的出现及厚度呈台阶式增长,与外侧氧化物层的形成及厚度变化无关。