喷雾干燥条件对合成纳/微结构LiFePO4/C形貌及性能的影响

2018-12-18吕奕菊谭家栩蒋世权文衍宣张淑芬

吕奕菊,谭家栩,蒋世权,文衍宣,张淑芬,3

(1 桂林理工大学 广西电磁化学功能物质重点实验室,广西桂林 541004;2 广西大学 化学化工学院,南宁 530004;3 大连理工大学 精细化工重点实验室,辽宁 大连 116024)

LiFePO4具有较高的理论容量、优良的循环性能、热稳定性好、原料来源丰富、价格低廉以及环境友好等显著的优点,是动力电池以及储能电池的首选正极材料之一[1-2]。目前已有部分商业化使用,但电导率低、倍率性能差限制了其实际应用[3-5]。纳/微结构材料内部由大量一次纳米粒子构成,且留有大量相互连通孔道的微米多孔材料,兼具纳米材料与微米材料的优点[6]。内部的一次纳米颗粒能缩短Li+的扩散距离,多孔结构能够促进电解液在颗粒内部的传递,可以很好地解决LiFePO4导电性差、电导率低及倍率性能差的缺点[7-8]。此外,碳包覆能很好地提高材料的导电性能,复合材料的协同作用被广泛关注[9]。

喷雾干燥技术可以实现快速的热量和质量的转移,使物料迅速干燥并形成规则形貌,是合成纳/微结构材料的常用手段[10-11]。目前关于通过喷雾干燥技术合成材料的研究较多,刘全兵[12]将所需原料溶解在去离子水中,形成均一溶液,通过喷雾干燥得到前驱体粉末,惰性气氛下焙烧得到介孔球形LiFePO4正极材料,该材料具有较高的比表面积和容量、优异的循环性能和倍率性能。Luo等[13]将LiFePO4材料与5%(质量分数)的淀粉溶液混合,进行喷雾干燥得到纳/微结构的LiFePO4/C复合材料,所得到的LiFePO4/C的放电性能得到了大幅度提升。喷雾干燥的条件与材料的形貌息息相关,其影响形貌的主要参数有:(1) 前驱体的性质,包括浆料的黏度、颗粒的大小等;(2) 喷雾干燥的条件:液滴的尺寸、进风温度、进料速率、进风量、浆料的浓度等[14]。

本工作主要研究喷雾干燥条件(浆料浓度、进风温度、进料速率、喷嘴口径)对合成纳/微结构LiFePO4形貌及性能的影响,以期为纳/微结构材料的制备提供理论的指导意义。

1 实验材料与方法

1.1 试剂

LiOH·H2O,电池级,新疆有色金属研究所;FePO4·2H2O,电池级,广西比莫比科技开发有限公司;淀粉,食品级,广西南宁市坦落淀粉厂;聚偏氟乙烯(PVDF),电池级,广州市兴胜杰科技有限公司;乙炔黑,电池级,惠州亿纬锂能股份有限公司;金属锂片,电池级,天津中能锂业有限公司;锂离子电池隔膜,工业级,美国ENTER公司;电解液(l mol/L LiPF6/EC(碳酸乙烯酯)+DMC(碳酸二甲酯) (体积比1∶1),电池级,韩国三星公司;CR2032(直径20mm,厚度3.2mm)纽扣电池壳,304不锈钢,深圳市科晶智达科技有限公司。

1.2 实验方法

采用湿法球磨-喷雾干燥-碳热还原反应制备纳/微结构LiFePO4/C复合材料,按物质的量的比Li∶Fe=1.00∶1.00称取一定量的FePO4·2H2O和LiOH·H2O,加入质量分数为15%(以LiFePO4为基准,下同)的淀粉进行研磨,所得的球磨浆料通过喷雾干燥得到前躯体粉末,然后在氮气气氛的管式炉烧结获得所需的LiFePO4/C复合材料。分别考察不同喷雾干燥条件对纳/微结构LiFePO4/C的形貌及电化学性能的影响。进行单因素实验时喷雾干燥条件:进风温度为200℃,进料速率为1.3L/h,进风量为3m3·min-1,喷嘴口径为0.5mm。

1.3 性能测试

采用D8 X射线衍射仪对样品进行物相分析,加入质量分数为15%标准硅粉做外标物;采用Hitachi SU8020场发射高分辨扫描电子显微镜对材料的形貌及粒径大小分布进行观察;在充满高纯氩气的Super 1220/750氩气手套箱中进行装配CR2032型扣式电池,采用Land 电池测试系统(CT2001A)测试材料的比容量、循环性能,对LiFePO4/C复合正极材料进行恒流充放电测试,电压测试范围为2.5~4.2V;采用TristarⅡ3020型氮气吸/脱附仪进行材料的比表面积、孔体积、孔径分布(BJH)的测试。

2 结果与分析

2.1 浆料浓度的影响

2.1.1 浆料浓度对材料形态结构的影响

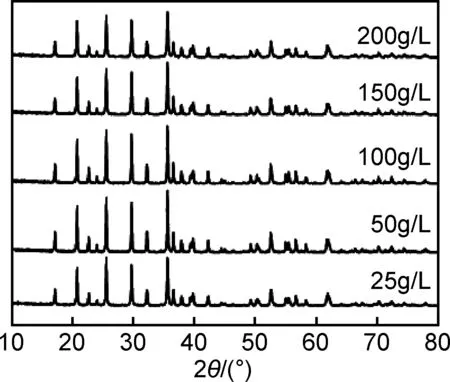

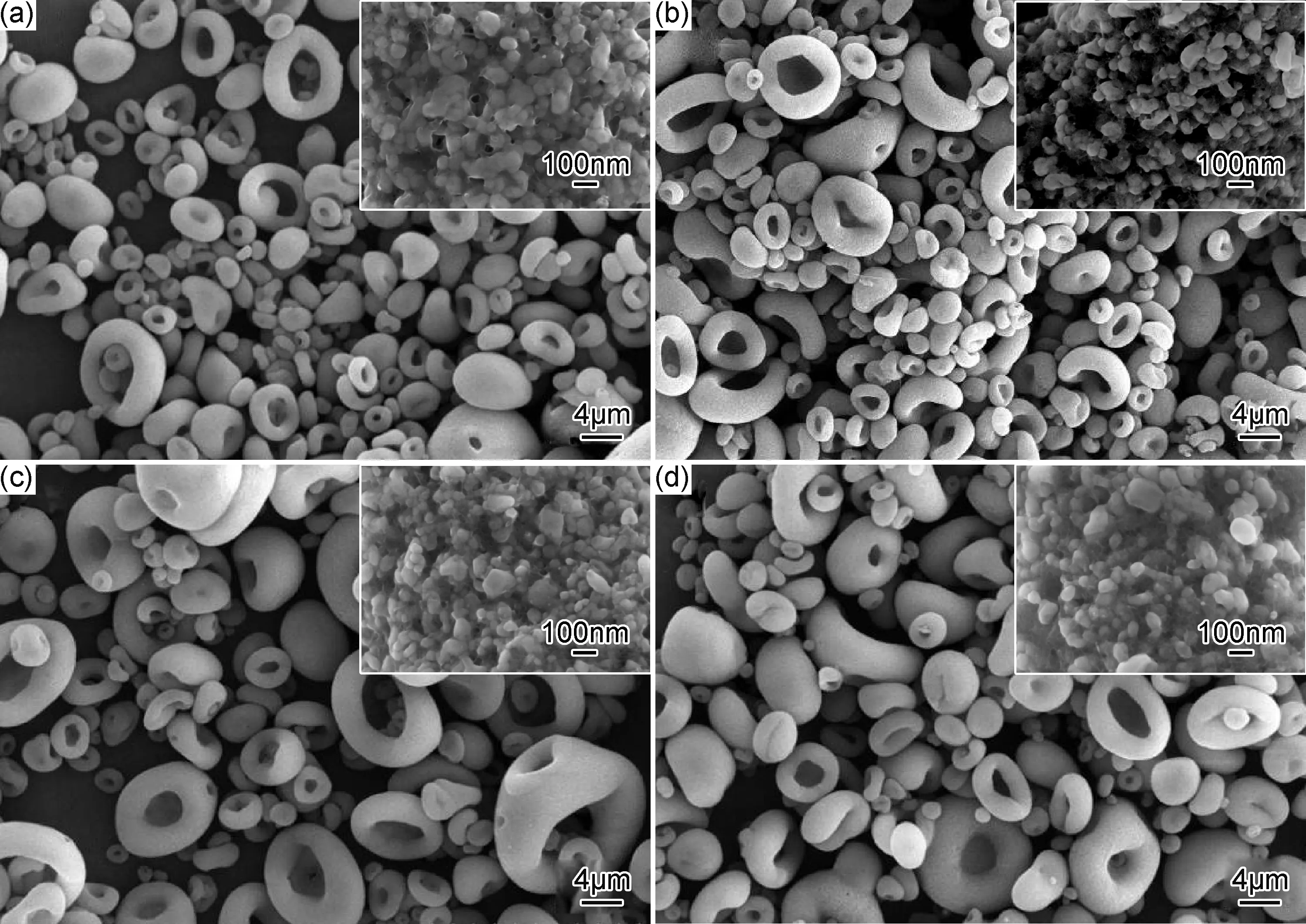

图1为不同浆料浓度(25,50,100,150,200g/L)合成的LiFePO4/C的XRD谱图。可知,所有样品衍射峰都归属于正交晶系橄榄石型晶态结构的LiFePO4(JCPDS83-2092),浆料浓度对合成LiFePO4/C的晶体结构没有影响,所得峰强度相当且结晶度均较好,没有出现任何杂质峰,可见前驱体混合较均匀,碳热还原彻底地把Fe3+还原为Fe2+。碳是以无定型的形式存在,或者含量较低,XRD无法检测出来,且碳的存在并不影响材料的晶体结构。图 2为不同浆料浓度合成的LiFePO4/C的SEM图。可以看出,随着浆料浓度的降低,材料由碗状逐渐演变为球形,当浆料浓度降低到25g/L时,所得颗粒大部分为类球形,不同浆料浓度所得材料都是由大量纳米颗粒自组装而成。

图1 不同浆料浓度合成的LiFePO4/C的XRD谱图Fig.1 XRD patterns of LiFePO4/C prepared with different slurry concentrations

图2 不同浆料浓度合成的LiFePO4/C的SEM图(a)25g/L;(b)50g/L;(c)100g/L;(d)150g/L;(e)200g/LFig.2 SEM images of LiFePO4/C prepared with different slurry concentrations (a)25g/L;(b)50g/L;(c)100g/L;(d)150g/L;(e)200g/L

根据报道[15-16],通过喷雾干燥大部分得到的是球形颗粒,而本文改变浆料浓度可得到碗状结构的LiFePO4/C,这主要归咎于喷雾过程中液滴的变形。当浆料浓度较小时,形成的液滴更容易保持稳定性,得到初始的球形结构。中空碗状的介孔结构有利于电解液的渗透,使电极材料与电解液充分接触,从而提高材料的电化学性能。当浆料浓度为50,100g/L时,所得一次颗粒粒径比其他条件略大。

2.1.2 浆料浓度对LiFePO4/C电化学性能的影响

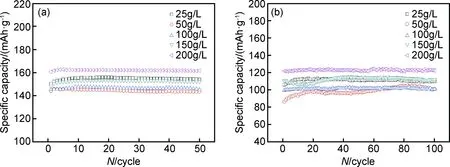

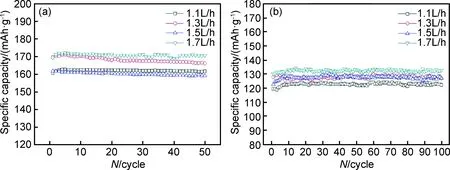

不同浆料浓度球磨浆料进行喷雾干燥后煅烧得到LiFePO4/C的放电比容量循环性能如图3所示,以0.5C倍率充电,以0.5,10C倍率放电。可知,随着浆料浓度的降低,放电比容量先减小后增大,浆料浓度为25,150g/L合成材料比容量相当,浆料浓度为50,100g/L材料的放电比容量较低,这与颗粒形貌及一次颗粒粒径相关。随着浆料浓度的下降,颗粒逐渐接近球形,实心结构不利于电解液的渗透。但是浆料浓度为25g/L时,所得颗粒为球形,且二次微米颗粒直径较小,与50,100g/L的样品相比,一次颗粒粒径减小,电解液较容易渗透,所以材料的放电比容量更优异。浆料浓度为200g/L时形成的中空碗状材料具有最佳的放电比容量和循环性能,常温下材料0.5C倍率下放电比容量为160mAh·g-1,10C放电比容量为123mAh·g-1,循环100次后容量几乎无衰减,所得材料的放电比容量比文献[17-18]报道的容量高。

图3 不同浆料浓度合成的LiFePO4/C的循环性能 (a)0.5C;(b)10CFig.3 Cycle performances for LiFePO4/C prepared at different slurry concentrations (a)0.5C;(b)10C

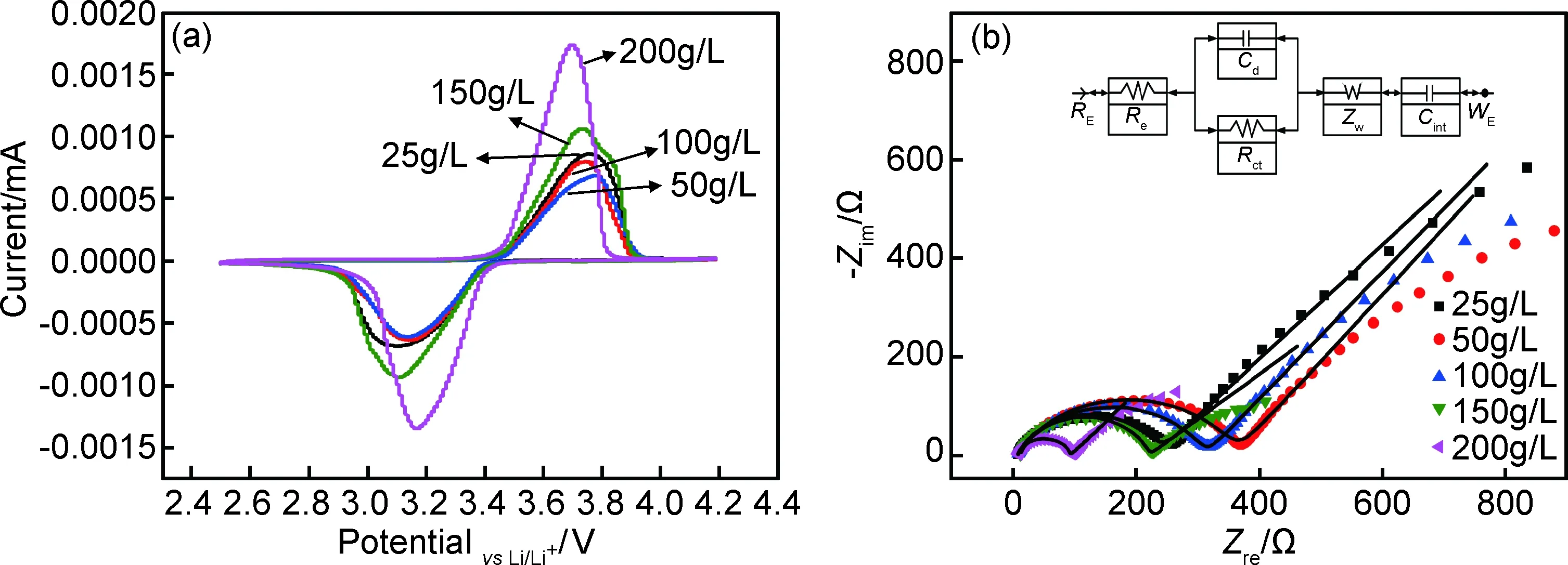

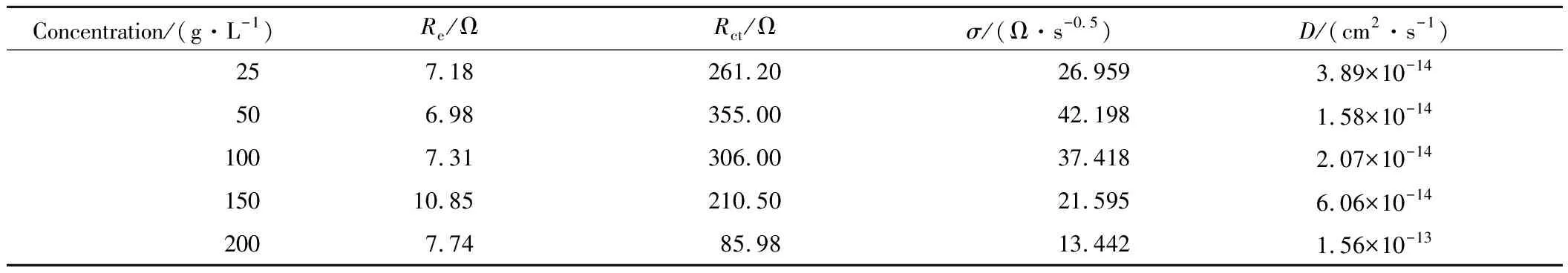

图4为不同浆料浓度合成样品的循环伏安曲线图和交流阻抗谱Nyquist图。由图4(a)可知,每个样品均有一对对称的氧化还原峰。随着浆料浓度的降低,对应样品氧化还原峰电位差先增大后减小,峰电流则呈现先减小后增大的趋势。浆料浓度为200g/L时具有最大的峰电流、最小的电位差,极化较小,有利于锂离子的脱嵌,表明对应材料具有较好的电化学性能;25g/L较50,100g/L对应的峰电流大,电位差减小,说明材料的电化学性能有所提高;浆料浓度为50g/L的电流峰发生明显的变形,意味着材料的极化较严重,电化学性能不佳。图4(b) 为不同浆料浓度合成LiFePO4/C的交流阻抗图谱及拟合曲线,采用的等效电路图如图4(b)插图所示,拟合结果如表1所示。所有样品都是由高频区的半圆和低频区的斜线组成,对应的欧姆阻抗较小,且相差不大,欧姆阻抗(Re)主要是由电解液、垫片等引起的,组装模拟电池时条件一样,因此欧姆电阻相当[19-20]。随着浆料浓度的降低,电荷转移阻抗(Rct)及Warburg阻抗(σ)先增大后减小,扩散系数(D)先减小后增大。当浆料浓度为50g/L时,电荷转移阻抗最大,扩散系数最小,表明材料的电极动力学过程较差,材料的性能不佳;浆料浓度为200g/L时具有最小的电荷转移阻抗、最大的扩散系数,材料具有较好的电化学性能,循环伏安及交流阻抗分析的结果与材料的放电性能一致。

图4 不同浆料浓度合成样品的循环伏安曲线(a)和交流阻抗谱Nyquist图(b)Fig.4 CV curves(a) and EIS Nyquist(b) of the sample prepared with different slurry concentrations

Concentration/(g·L-1)Re/ΩRct/Ωσ/(Ω·s-0.5)D/(cm2·s-1)257.18261.2026.9593.89×10-14506.98355.0042.1981.58×10-141007.31306.0037.4182.07×10-1415010.85210.5021.5956.06×10-142007.7485.9813.4421.56×10-13

2.2 进风温度的影响

2.2.1 进风温度对材料形态结构的影响

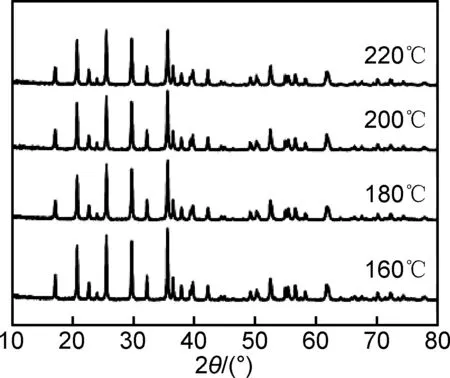

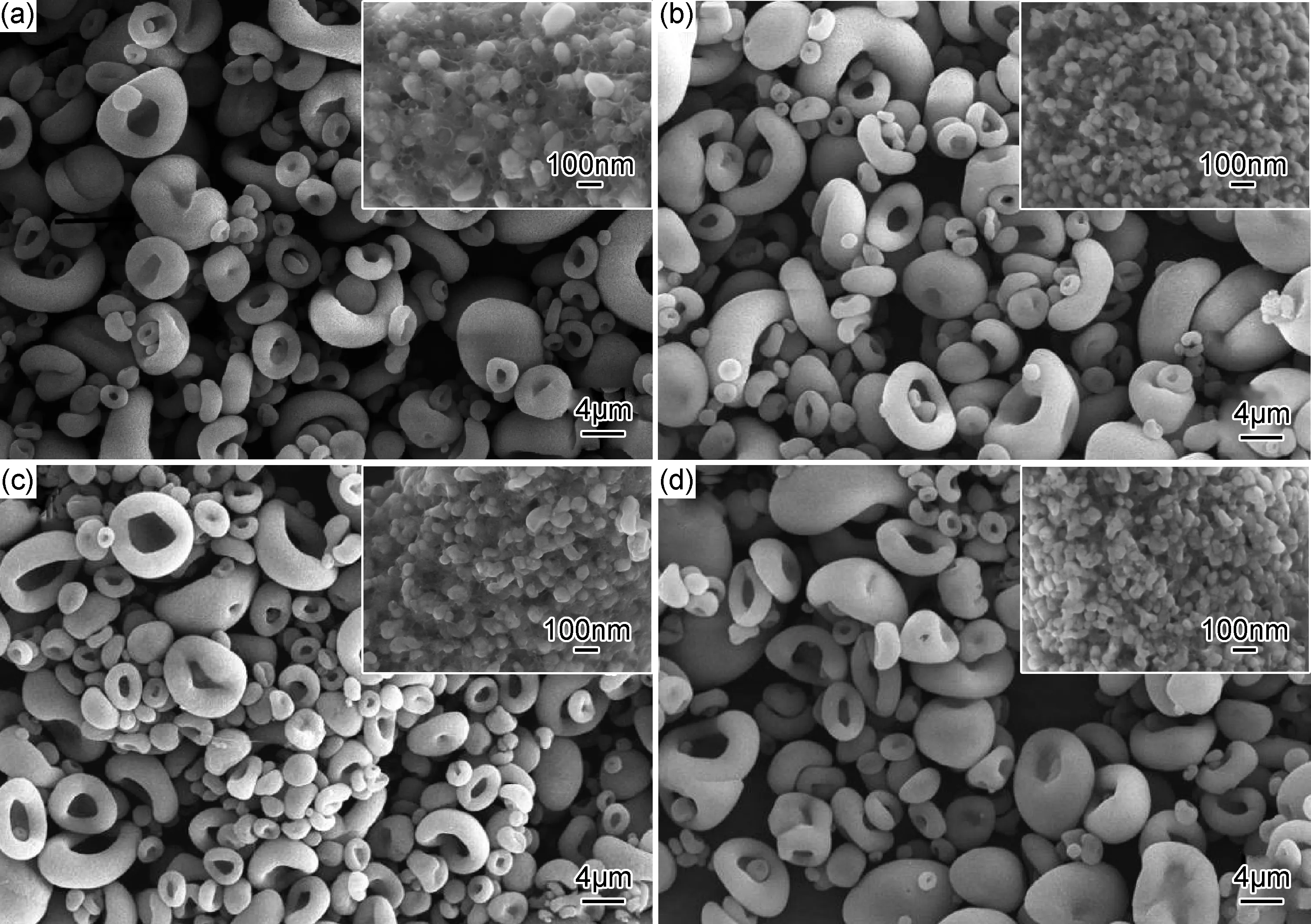

图5为不同进风温度(160,180,200,220℃)合成的LiFePO4/C的XRD谱图。可知,进风温度对合成LiFePO4/C的晶体结构没有影响,衍射峰都归属于正交晶系橄榄石型晶态结构的LiFePO4,与标准卡片(JCPDS83-2092)一一对应,且没有任何杂质峰出现。说明进风温度并没有改变前驱体的化学性质,所得的材料混合均匀,碳热还原反应较完全。图 6 为不同进风温度合成的LiFePO4/C的SEM图。可知,进风温度对材料的微观形貌影响不大,均可得到碗状介孔结构。当进风温度较低(160℃)时,颗粒较大,分布不均匀,颗粒间的碳网较明显,且颗粒的密度较低,这些都不利于电极材料充放电过程中锂离子的脱嵌。随着进风温度的升高,样品颗粒粒径逐渐减小,且分布较均匀。

图5 不同进风温度合成样品的XRD谱图Fig.5 XRD patterns of samples prepared at different inlet temperatures

图6 不同进风温度合成LiFePO4/C的SEM图(a)160℃;(b)180℃;(c)200℃;(d)220℃Fig.6 SEM images of LiFePO4/C prepared at different inlet temperatures(a)160℃;(b)180℃;(c)200℃;(d)220℃

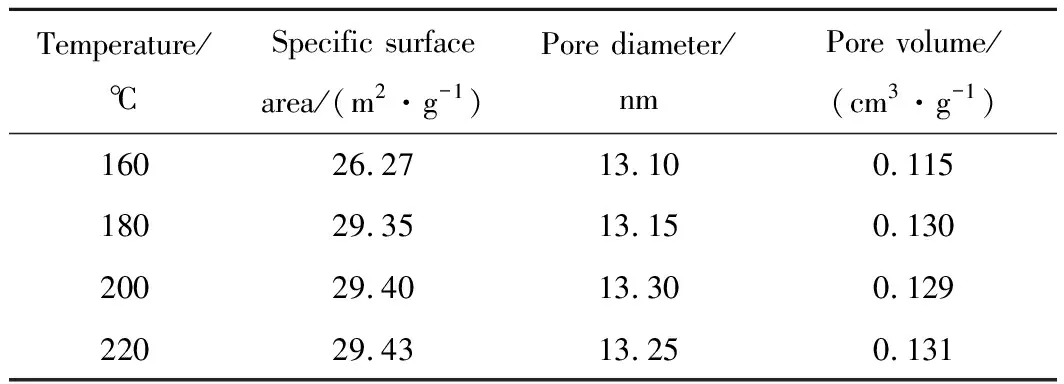

不同进风温度合成样品的氮气吸/脱附结果如表 2 所示。随着进风温度的提高,比表面积逐渐增大,随后基本不变,进风温度为160℃ 时所得样品的BET较小,此与SEM图的结果相一致。喷雾干燥过程中雾滴的干燥分为等速、降速干燥两个阶段。等速干燥阶段,雾滴的温度保持不变,表面的水分不断蒸发,液滴内部的水分向表面迁移,干燥空气不断地把热量传递给雾滴,载气温度降低;降速干燥阶段,雾滴的表面已开始固化,温度从外到内逐渐降低,颗粒的含水量逐渐减小[21]。

表2 不同进风温度合成LiFePO4/C的氮气吸/脱附结果Table 2 Results of N2 adsorption/desorption for LiFePO4/C prepared at different inlet temperatures

进风温度较低时,雾滴表面固化所需的时间较长,颗粒在不断的碰撞过程中较容易发生团聚,此与进风温度为160℃时所得样品的BET较小相符合,随着进风温度的提高,BET逐渐增大。图7为合成样品

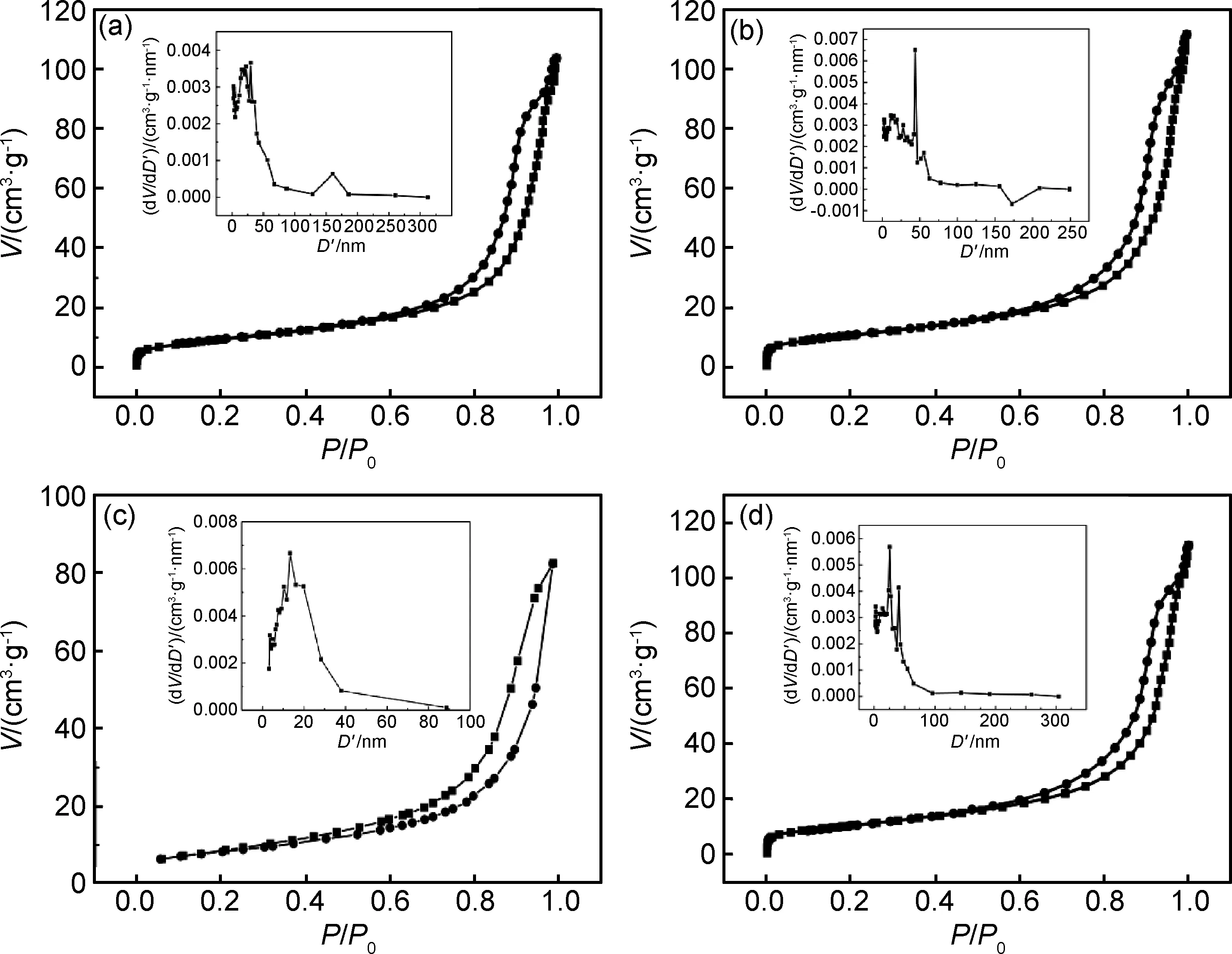

的N2吸/脱附曲线及其孔径分布。样品都出现明显的 H3 型滞后回环,表明所得样品为介孔结构[22]。进风温度160~220℃合成样品对应的孔径、孔容不大,通过孔径分布曲线进一步证明所得样品为介孔结构。

图7 不同进风温度合成LiFePO4/C的氮气吸/脱附曲线(插图为孔径分布曲线)(a)160℃;(b)180℃;(c)200℃;(d)220℃Fig.7 N2 adsorption/desorption isotherms of LiFePO4/C prepared at different inlet temperatures(the insets show their pore-size distributions) (a)160℃;(b)180℃;(c)200℃;(d)220℃

2.2.2 进风温度对LiFePO4/C电化学性能的影响

图8为不同进风温度合成材料以0.5C充电、不同倍率放电的循环性能图。可知,随着进风温度的升高,材料的放电比容量升高。温度上升到200℃时材料的放电比容量较大。温度继续上升时,电化学性能变化不明显。这与形成颗粒的粒径相关,当进风温度较低时(160℃),颗粒粒径较大,比表面积较小,且分布不均匀。颗粒粒径的增大,增加了锂离子的扩散距离,不利于其扩散。随着温度的升高,颗粒粒径减小,比表面积增大,表现出较优异的放电性能。但温度过高,使得前驱体的化学性质改变,且增加能耗,所以本工作选取进风温度为200℃。

图8 不同进风温度合成LiFePO4/C的循环性能 (a)0.5C;(b)10CFig.8 Cycle performances for LiFePO4/C prepared at different inlet temperatures (a)0.5C;(b)10C

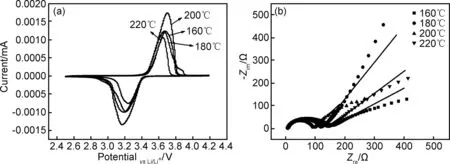

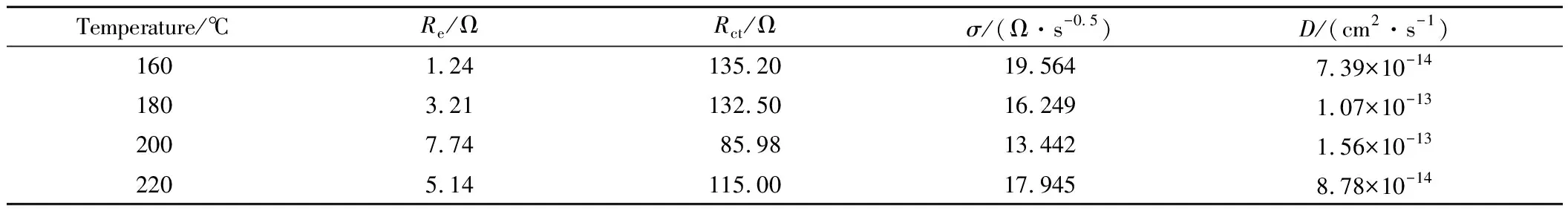

图9为不同进风温度合成样品的循环伏安曲线图和交流阻抗谱Nyquist图。可知,每个样品都有一对对称的氧化还原峰,说明是可逆反应,对应于循环过程中Li+在LiFePO4/FePO4两相中嵌入和脱出过程中Fe2+/Fe3+电对的氧化还原反应,Li+嵌入和脱出都具有单一的可逆机制。随着进风温度的升高,峰电流先增大后减小,当进风温度为200℃时,材料具有最大的峰电流,表面对应的材料具有较好的电化学性能;进风温度升高到220℃时,峰电流有所减小,但是氧化还原峰的电位差最小,极化较小,意味着材料具有较好的电化学性能。不同进风温度合成LiFePO4/C的交流阻抗谱的拟合结果如表3所示。可知,每个样品都是由低频区的斜线和中高频区的半圆组成,随着进风温度的升高,材料对应的电荷转移阻抗、Warburg阻抗先减小后增大,扩散系数先增大后减小。进风温度为200℃时,材料具有较小的电荷转移电阻及Warburg阻抗、较大的扩散速率;进风温度为220℃时所得样品的欧姆电阻比200℃稍微增大;进风温度为160℃时,材料的电阻较大,且扩散速率最慢。表明随着进风温度的升高,材料的电极动力学过程有所改善。

图9 不同进风温度合成样品的循环伏安曲线图(a)和交流阻抗谱Nyquist图(b)Fig.9 CV curves(a) and EIS Nyquist(b) of the samples prepared at different inlet temperatures

Temperature/℃Re/ΩRct/Ωσ/(Ω·s-0.5)D/(cm2·s-1)1601.24135.2019.5647.39×10-141803.21132.5016.2491.07×10-132007.7485.9813.4421.56×10-132205.14115.0017.9458.78×10-14

2.3 进料速率的影响

2.3.1 进料速率对材料形态结构的影响

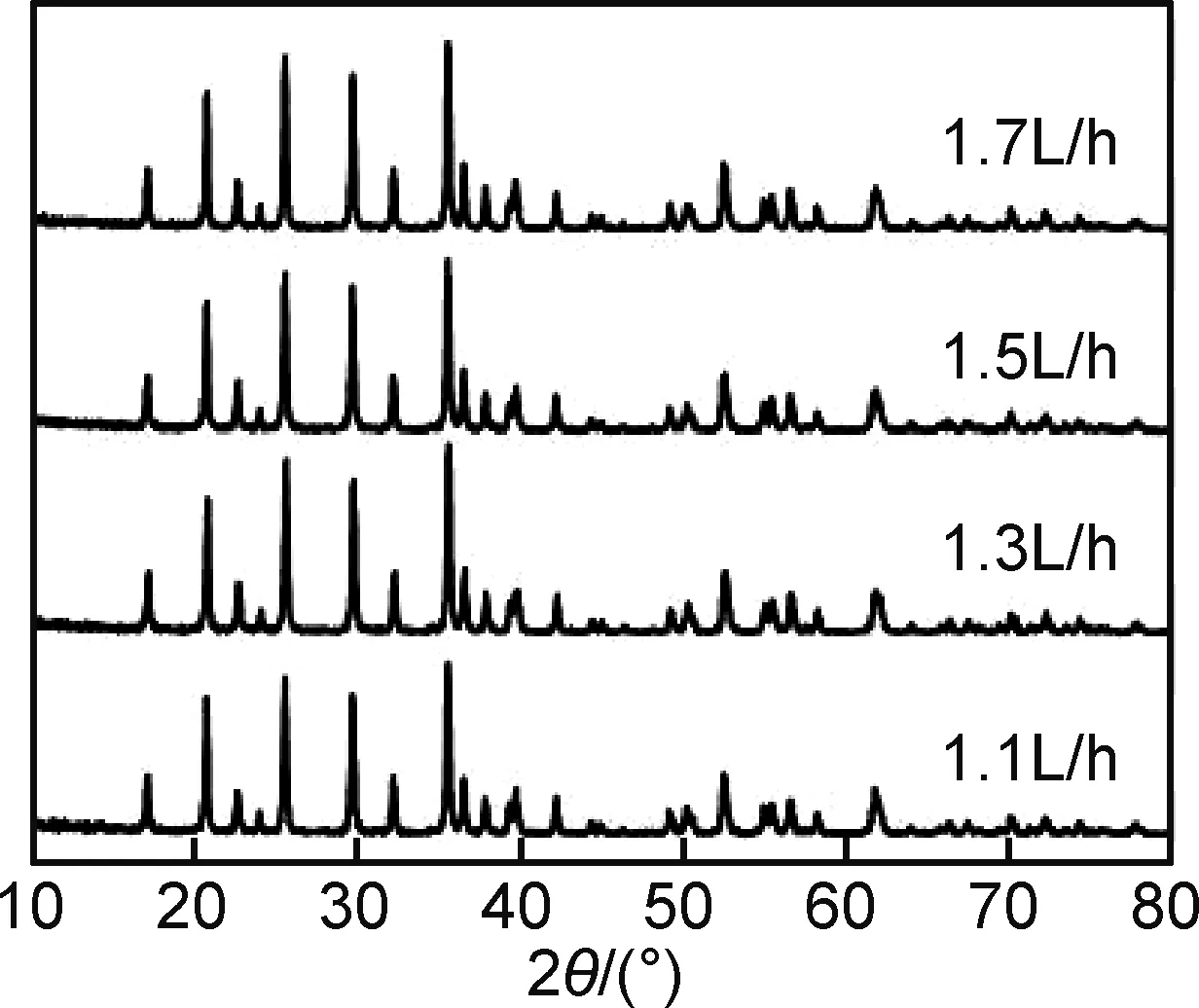

图10为不同进料速率(1.1,1.3,1.5,1.7L/h)合成LiFePO4/C的XRD谱图。可以看出,进料速率对合成LiFePO4/C的晶体结构没有影响,所合成的样品衍射峰都归属于正交晶系橄榄石型晶态结构的LiFePO4,与标准卡片(JCPDS83-2092)一一对应,所有样品结晶较好,峰强度相当,且没有任何杂质峰出现。图 11 为不同进料速率合成LiFePO4/C的SEM图。可知,在进料速率范围内,材料仍保持着中空碗状结构,所得碗状结构LiFePO4/C材料是由大量一次颗粒通过碳网连接起来的纳/微结构。随着进料速率的增大,二次颗粒的碗状开口增大。且当进料速率加快时,一次颗粒分布较不均匀,部分颗粒较大,超过100nm。

图10 不同进料速率合成样品的XRD谱图Fig.10 XRD patterns of sample prepared with different feeding speeds

图11 不同进料速率合成LiFePO4/C的SEM图 (a)1.1L/h;(b)1.3L/h;(c)1.5L/h;(d)1.7L/hFig.11 SEM images of LiFePO4/C prepared with different feeding speeds (a)1.1L/h;(b)1.3L/h;(c)1.5L/h;(d)1.7L/h

图12 不同进料速率合成LiFePO4/C的循环性能 (a)0.5C;(b)10CFig.12 Cycle performances for LiFePO4/C prepared with different feeding speeds (a)0.5C;(b)10C

2.3.2 进料速率对LiFePO4/C电化学性能的影响

图12为不同进料速率合成材料0.5C充电、不同倍率放电的循环性能图。可知所有样品均具有较好的循环性能。当进料速率加快时,所合成样品的比容量有所提高,这可能是由于快速进料,出口温度下降时间变短,导致最终出口温度相对较高,材料彻底干燥,且没有破坏前驱体的性质,提高了材料的活性。但是实验过程中,增大进料速率,同一时间需要处理的样品增加,导致尾气接收瓶的残留样品大量增加,最终干燥的样品损失了约50%。考虑到喷雾干燥的效率,本工作选取进料速率为1.3L/h。

图13 不同喷嘴口径合成LiFePO4/C的XRD谱图Fig.13 XRD patterns of LiFePO4/C prepared with different spray nozzle diameters

2.4 喷嘴口径的影响

2.4.1 喷嘴口径对材料形态结构的影响

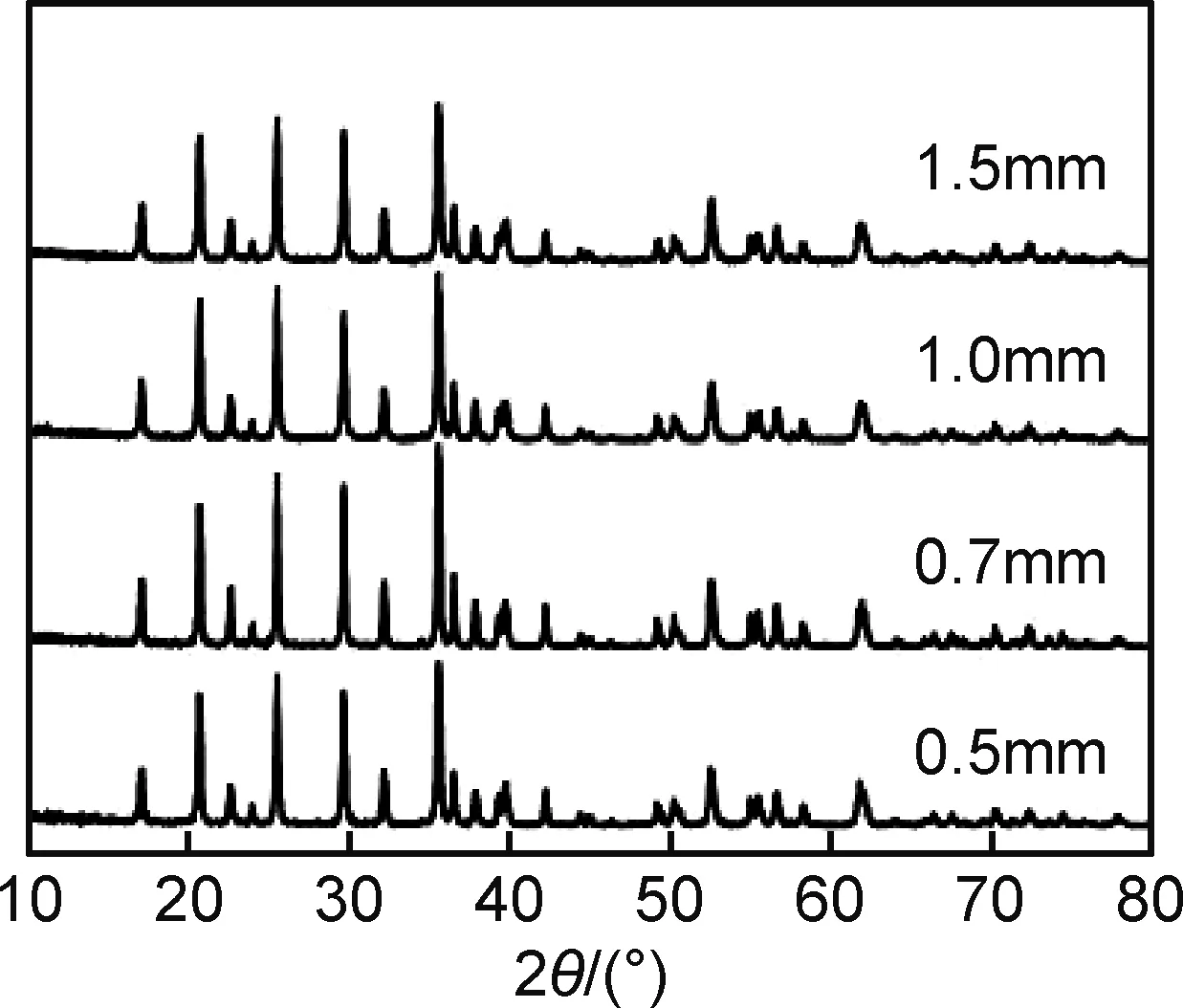

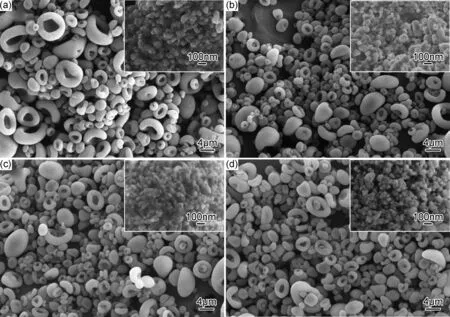

图13为不同喷嘴口径(0.5,0.7,1.0,1.5mm)合成LiFePO4/C的XRD谱图。可以看出,喷嘴口径对合成LiFePO4/C的晶体结构没有影响,所以样品结晶度都很高,所合成的样品衍射峰都归属于正交晶系橄榄石型晶态结构的LiFePO4,说明喷嘴孔径的不同并没有影响前驱体的化学性质,样品中没有出现Fe的相关杂质,可见碳热还原过程反应较好。亦没有出现碳的杂质峰,说明碳是以不定型的形式存在,或者含量较低。图 14 为不同喷嘴口径进行喷雾干燥时合成LiFePO4/C的SEM图。可知,不同喷嘴口径没有改变样品的碗状结构。随着喷嘴口径的增大,口径变小,这可能是由于在同等进风量的条件下,喷嘴口径变大,雾化的冲击力变小,使得颗粒的变形作用力减弱。此外,不同喷嘴口径合成的材料一次颗粒粒径相差甚小。

图14 不同喷嘴口径合成LiFePO4/C的SEM图 (a)0.5mm;(b)0.7mm;(c)1.0mm;(d)1.5mmFig.14 SEM images of LiFePO4/C prepared with different spray nozzle diameters (a)0.5mm;(b)0.7mm;(c)1.0mm;(d)1.5mm

2.4.2 喷嘴口径对LiFePO4/C电化学性能的影响

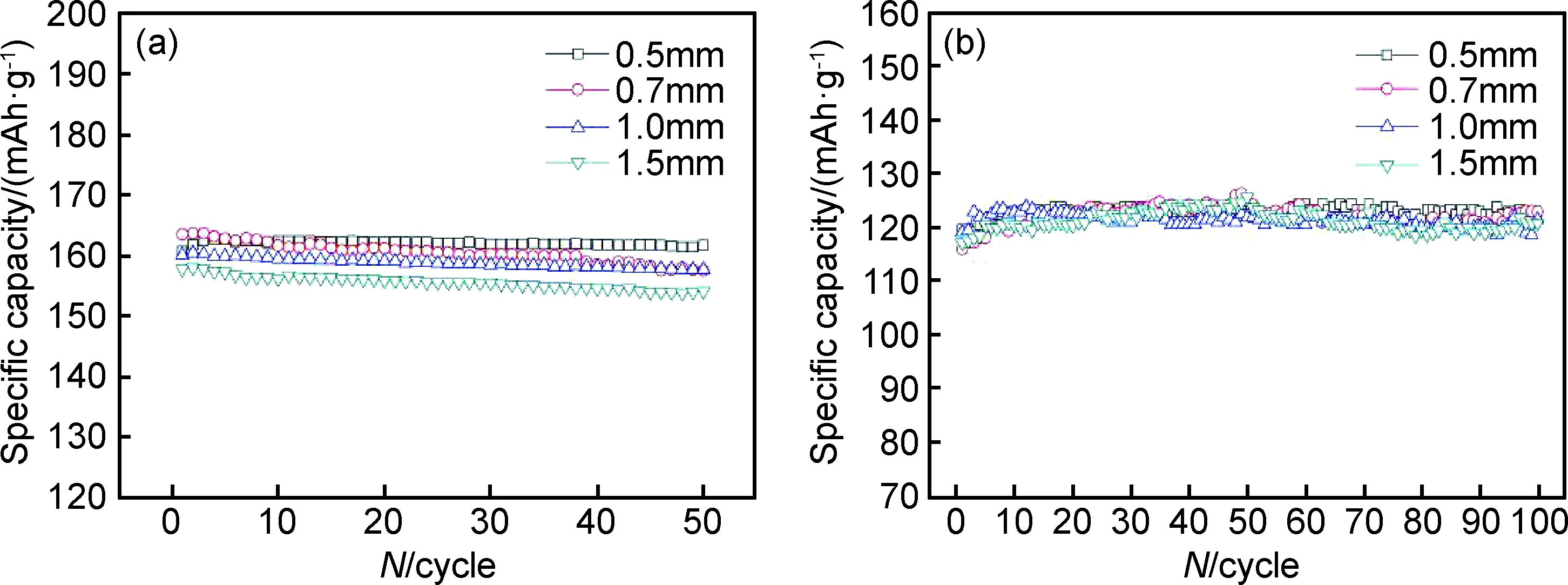

图15为不同喷嘴口径合成LiFePO4/C在0.5C充电、不同倍率放电的循环性能图。可知样品均具有较好的循环性能。0.5C放电比容量为160mAh·g-1,10C放电比容量为120mAh·g-1。不同的喷嘴口径对合成材料的放电比容量影响不大。但是随着喷嘴口径的加大,同一时间需要处理的样品增加,导致尾气接收瓶的残留样品大量增加,最终干燥的样品约损失了50%。考虑到喷雾干燥的效率,因此本工作选取喷嘴口径为0.5mm。

图15 不同喷嘴口径合成LiFePO4/C的循环性能 (a)0.5C;(b)10CFig.15 Cycle performances for LiFePO4/C prepared with different spray nozzle diameters (a)0.5C;(b)10C

3 结论

(1)随浆料浓度的降低,材料由碗状介孔结构逐渐演变为类球形结构,但进风温度、进料速率和喷嘴口径对形貌结构影响较小。

(2)LiFePO4/C的放电比容量随着浆料浓度的降低先减小后增大;随着进风温度、进料速率的升高而增大;喷嘴口径对放电比容量的影响较小。

(3)最佳喷雾干燥工艺条件为:浆料浓度200g/L,进风温度200℃,进料速率1.3L/h,喷嘴口径0.5mm。