先进复合材料结构胶接体系的研发与应用

2018-12-18乔海涛张军营刘清方赵升龙张瑞秀

乔海涛,梁 滨,张军营,刘清方,陆 松,赵升龙,张瑞秀

(1 中国航发北京航空材料研究院,北京 100095;2 北京化工大学 材料科学与工程学院,北京 100029)

飞机结构胶接技术是一项重要结构连接技术,飞机承力结构采用胶接件,可以减轻结构质量、提高装配效率、改善疲劳强度及气动外形。结构胶黏剂广泛用于飞机结构的平尾、垂尾、襟翼、副翼、活动翼面、整流罩、扰流板、机身尾段、机身壁板及舱内部件等部位。早期以铝合金壁板和铝合金胶接为主,但复合材料的广泛应用仍然不能离开胶接结构,例如,波音737的平尾为双梁式结构,主要承力件大梁采用的是T300/5208复合材料结构,腹板由两个预固化的槽形件背靠背胶接在一起[1]。根据飞机的结构尺寸不断增大及长时间飞行寿命的需求,承力结构胶接件的尺寸大,胶接面积大,要求胶接件的使用寿命长,因此,要求采用的结构胶黏剂不仅具有好的胶接强度,而且要求具有良好的耐久性,即结构胶黏剂必须是耐久结构胶接体系,胶接体系的工艺性良好,同时能够满足大尺寸整体胶接件的制造要求。这就需要在胶黏剂研发过程中进行充分的实验验证工作。随着飞机高透波性能复合材料以及耐温复合材料的应用需求,氰酸酯基、双马树脂基以及聚酰亚胺基等耐高温复合材料应用将会越来越广泛,相应类型的胶黏剂也获得研发与应用。

1 国外复合材料胶接发展状况

1.1 国外复合材料胶接应用进展

铝合金胶接在飞机上的成熟应用始于20世纪70年代后半期,以铝合金磷酸阳极化为代表[2]。铝合金胶接广泛应用的同时,胶接构件的研究及应用重心已经转向复合材料的应用研究[3-4],对于复合材料的胶接性能的研究结果表明,AF 163明显优于FM73和EA9628。典型应用包括:(1)F111A战斗轰炸机采用了177℃固化的环氧胶膜胶接的玻璃纤维、铝合金板-板与铝蜂窝的金属夹层结构;(2)B-1B重型轰炸机应用了多种胶接结构,如武器舱门由整体胶接结构制造;(3)C-5运输机的地板梁和多种主承载地板结构被胶接起来;(4)F-15飞机的胶接结构包括铝、硼/环氧复合材料和钛,其水平安定面将飞行载荷通过主承力结构胶接头传输到机身,飞机的复合材料速度制动器是一个全胶接结构;(5)20世纪80年代末正在开发的C-17运输机已经重点考虑大量使用复合材料及其胶接结构;(6)美军在1962年至1973年至少发生17起源于桨叶失效的直升机灾难性事故,后来使用先进的胶接复合材料旋翼桨叶后,可以保障直升机安全飞行多年。

20世纪80年代后期,关于钛合金和树脂基复合材料胶接板材的表面处理工作开始受到重视[5]。Tillman等[6]对复合材料二次胶接及共固化胶接进行了研究,其研究主题是树脂基体与胶黏剂相容性对于复合材料胶接断裂特性的影响。实验中选用了3种胶膜和两种环氧树脂基碳纤维预浸料Hexcel F593(符合BMS 8-256)和Hexcel F263(符合BMS 8-212)。认为在共固化过程中胶黏剂与预浸料树脂有一定量的混合;在胶接断裂韧性的研究中,两种胶接方式,不同的胶膜所获得的GⅠC存在差异,但没有规律性。对于复合材料二次胶接的试样,结果表明破坏方式与GⅠC的高低密切相关,胶黏剂内聚破坏比例少的Hexcel F593二次胶接试样的GⅠC,远远低于其他试样。通过XPS对断裂面的元素分析,认为Hexcel F263采用橡胶增韧,固化后的复合材料与胶黏剂相容性差;对于Hexcel F593共固化试样,不存在明显的胶接界面,胶黏剂与预浸料树脂的相互扩散提高了断裂韧度。Hexcel F263则相反,从二次胶接试样到共同化试样,胶黏剂内聚破坏的比例也增加,但GⅠC普遍下降,为此,研究者认为预浸料树脂与胶黏剂之间存在一定的物理不相容性。

Chabot等[7]对复合材料自身以及复合材料与金属之间进行了胶接研究,研究中采用了5种糊状胶黏剂和一种胶膜,被胶接材料为AS4/3501-6环氧碳纤维复合材料、2024T3裸铝合金以及301不锈钢。在复合材料表面处理方面,先进行溶剂脱脂→砂纸打磨→溶剂脱脂的工艺,还使用了溶剂基底胶EC3924B以及水基底胶BR250和BR350。对于AS4/3501-6环氧碳纤维复合材料层板自身的胶接试样,对6种胶黏剂进行了剪切强度性能评估,AF-163剪切强度和剥离强度的综合性能最好,AF-163也具有最佳的抗裂纹扩展性能,研究者认为与其增韧剂相关。在对3种底胶的评估实验中,采用铝合金和不锈钢薄板与复合材料厚板胶接,胶黏剂采用综合性能最好的AF-163胶膜,在剪切强度方面,结果表明,除湿热老化(93℃/95%RH,2周)不锈钢与复合材料的性能最差外,BR350其他试样的室温、104℃及湿热老化后的剪切性能最好,最高室温剪切强度约27.6 MPa;在浮辊剥离强度方面,溶剂基底胶EC3924B除在-55℃的剥离强度较低且与其他底胶相当外,室温和高温(104℃)剥离强度明显高于另外两种底胶。研究结果得出如下结论:(1)认为复合材料的打磨或喷砂表面处理工艺最好;(2)没有进行使用和不使用底胶的金属/复合材料间的胶接性能对比,剪切试样中底胶与复合材料胶接良好,断裂大部分发生在金属处,体现在胶接强度方面,对于AF-163胶膜,使用底胶的金属/复合材料的剪切强度和剥离强度与复合材料自身的同样胶接强度相比并没有完全占有优势,只能说明其复合材料的层间强度较高而不易发生破坏;(3)研究结论中没有考虑胶黏剂与复合材料树脂间的相容性,只涉及了胶黏剂的组分与玻璃化转变温度,结果并不能证明底胶能够增强复合材料的胶接强度,因此结论中认为复合材料的打磨或喷砂表面处理工艺最好。

1985年,复合材料在空客公司的A310-300飞机上占主承力结构的5%;随后1993年在A320飞机上复合材料用量上升到10%;随着A340-500/600的开发,由于双机腹大梁采用碳纤维复合材料,复合材料用量上升到12%;2005年首飞的A380飞机复合材料用量上升到25%,其最重要的碳纤维复合材料构件是中央翼盒,质量为11吨,其中的碳纤维复合材料占4.5吨;新研发的A350XWB型飞机的复合材料结构质量高达53%,主要用于机翼蒙皮、桁条及翼肋、机身骨架、隔框及大量、平尾及垂尾[8]。波音787飞机的复合材料用量也达到了50%,包括45%的碳纤维复合材料以及5%的玻璃纤维复合材料[9]。

纤维增强铝合金胶接层板可以认为是复合材料的一种特殊胶接结构,荷兰于20世纪80年代开始研发的ARALL层板,由一层或多层单向芳纶纤维-胶黏剂预浸带与铝合金薄板交替热压而成,通常内层薄板用裸铝铝合金,外层用包铝铝合金,包铝层处于ARALL层板的外表面;GLARE层板是用玻璃纤维代替ARALL中的芳纶纤维所制成的。在应用方面,ARALL层板结构用于Fokker公司的机翼下蒙皮(2.0m×1.3m),与铝合金蒙皮相比减重33%,疲劳寿命提高3倍;用于C-17飞机的货舱门(9.69m×5.64m),减重23%;GLARE层板用于空客A330/A340飞机的座舱顶部壁板、前机身段及加强板,减重25%[10]。A380飞机的机身蒙皮壁板采用了GLARE层板制造,共27块,最长一块长11mm,总面积达470m2[9]。国外用于制造层板的胶黏剂有121℃固化的BSL-312VL,FM-123-5,FM-73,AF126-2,AF162-3,AF163-2,还有高温177℃固化的AF191,而BR127则用于铝合金板材的表面处理。

国外一些先进机型关于树脂基体及胶黏剂的选材[11],如F-22,JSF选用的胶黏剂有FM2550双马胶膜、FM73环氧胶膜、BR127底胶、FM300-2环氧胶膜、FM490A发泡胶、FM123-5胶膜、FM377环氧胶膜和FM57聚酰亚胺胶;波音767,777飞机选用的胶黏剂有FM2550双马胶膜、FM300环氧胶、FM73环氧胶膜、BR127底胶、FM490发泡胶、FM123-5胶膜、FM1515-3环氧胶膜FM377环氧胶膜、FM61环氧胶、和FM57聚酰亚胺胶。双马树脂基复合材料在欧美先进战机的机身、机翼等结构上获得了广泛的应用[12]:(1)F/A-22的双马树脂基复合材料占结构质量的17.2%,几乎整个外部表面全部为双马树脂基复合材料,远高于环氧基及其他类型的复合材料;(2)F-35和EF2000主要在机翼和尾翼上使用双马复合材料。美国F/A-22及F-35、欧洲EF2000的雷达天线罩都广泛采用耐温好、透波性能好的氰酸酯复合材料夹层结构[12-13],如F/A-22采用了以美国Dow化学公司开发的Tactix Xu71787氰酸酯为基体的S-2玻璃纤维复合材料,EF2000则采用BASF公司的5575-2氰酸酯体系。较早期的F/A-18C/D舰载机的发电机换流器的复合材料壳体由IM7/954-2氰酸酯预浸料制备而成,而在2000年以后改进型的F/A-18E/F舰载机的雷达天线罩则选用了由石英/氰酸酯夹层和低介电闭孔泡沫制造的复合材料体系[14]。上述先进战机必然也会选用相应的双马树脂基胶黏剂和氰酸酯基胶黏剂。

美国波音公司在20世纪80年代开始即发布了复合材料胶接用胶黏剂的专用标准,如BMS 5-129《复合材料用121℃固化胶黏剂》,BMS 5-129L版本中列入的合格产品目录中包括AF-126,AF-163,EA9628,FM-123,EA9696,FM94等多种规格的胶黏剂;BMS 5-154《复合材料胶接用177℃固化胶黏剂》,BMS 5-154E版本中列入的合格产品目录中包括METLBOND1515,PL795,PL7000等不同规格的胶黏剂产品。波音工艺规范BAC 5317-4《177℃固化先进复合材料层合板及夹层结构制件》的早期版本发布于1986年,从2004年的版本中可以发现此规范中大量涉及了复合材料的胶接制造工艺。

在航空复合材料修补方面,20世纪70年代,澳大利亚航空实验研究所开始复合材料胶接修补技术,并用碳纤维增强塑料和硼纤维增强塑料为澳大利亚皇家空军修补了C-130,F-111等飞机[15]。1981年,美国也同时开展了复合材料修补研究,并于1984年对C-141进行了复合材料修补。在20世纪80年代, Armstrong[16-17]选择包括AF163-2M胶膜在内的12种胶黏剂(或树脂)进行了复合材料和金属胶接件的修补研究筛选工作,考察了上述材料的拉伸强度、拉伸模量、压缩强度、压缩模量、剪切强度、剪切模量、断裂伸长率、水扩散系数、水溶系数、蠕变性能、疲劳特性、在各种温度下固化的玻璃化转变温度和各种吸水含量的玻璃化转变温度和热膨胀系数。并对比分析了修补用胶黏剂和修补树脂的性能差异。目前,航空复合材料的修补广泛应用于军用和民用飞机维修领域,形成了规范完整的体系,例如,GMI,Heatcon等公司的修补仪和修补工具等系列产品;修补使用的树脂体系和胶黏剂如RP-377,CG1300,RP-7020,Redux319等;修补文件如SRM(结构维修手册)、CMM(部件维修手册);修补树脂规范如BMS8-301(复合材料结构修补用双组分树脂)等。美国F/A18E/F飞机相对于F/A18C/D飞机外形尺寸放大25%,两者的复合材料用量占比分别是23%和10%[18],因此F/A18E/F在航程、有效负载、返航携弹质量等方面的效能都显著增加。F/A18E/F飞机复合材料修补中选用了93℃固化的EA9394双组分糊状胶黏剂、121℃固化的FM300-2胶膜、150℃固化的FM300胶膜和121℃固化的W133/EA9390湿铺层[19]。

1.2 国外复合材料用先进环氧胶膜

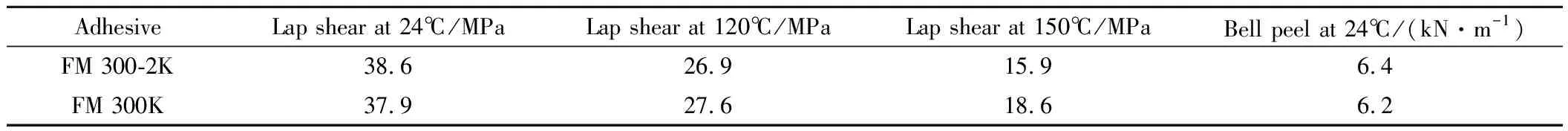

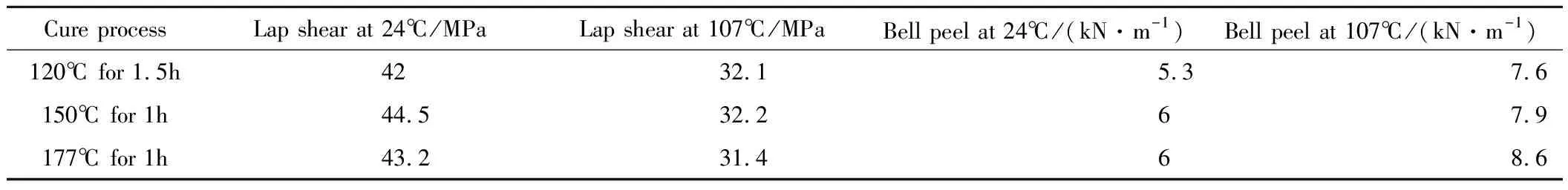

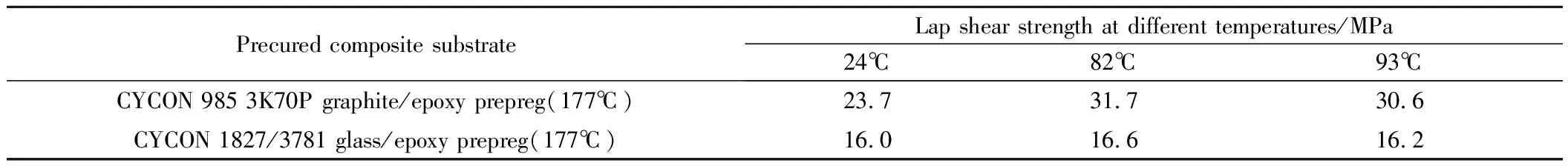

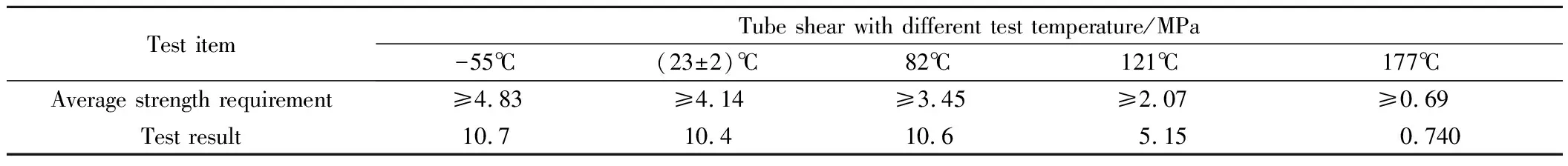

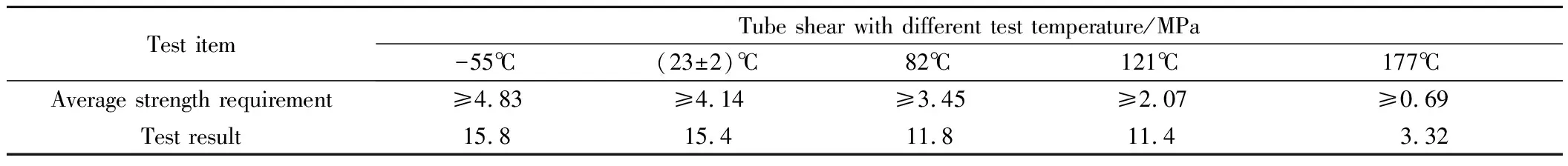

Mckillen等[20]报道了研究开发的复合材料胶接用胶膜Hysol XEA 9695(定型产品为EA 9695)的性能,其显著的优点是可以在121℃或177℃(250°F或350°F)两种条件下固化。在所有的使用温度范围内提供了改善的性能,同时提供了较高的剥离性能。通过潜伏固化化学原理的应用,这种胶膜为使用者提供了延长的外置时间,且提供了较低温固化的能力(即121℃固化)。该胶膜还具有优异的环境耐久性能。它还提供了良好的自黏性和可操作性能。这种胶黏剂能够胶接不相同的材料,能够很好地润湿金属,使与预浸料树脂的混合最小化。Chabot等[7]的研究结果表明,对于AS4/3501-6环氧碳纤维复合材料层板自身的胶接试样,6种胶黏剂中AF-163剪切强度和剥离强度的综合性能最好,室温剪切强度和浮辊剥离强度分别达到约34.5MPa和5.25kN/m(所有数据从柱形图中估算),更值得注意的是其104℃的剪切强度和浮辊剥离强度分别约为8.96MPa和14kN/m;AF-163也具有最佳的抗裂纹扩展性能,研究者认为与其增韧剂相关。国外航空广泛应用的Cytec公司[21]的FM-300系列中也包含121℃和177℃固化的细分牌号,其中温固化(120℃)的胶黏剂(FM300-2系列)的耐温性能明显优于其他传统的中温固化胶膜,而接近高温固化体系的性能。表1为121℃固化的FM 300-2K胶膜与177℃固化的FM 300K胶膜胶接铝合金的性能对比,二者性能基本相当;表2为FM 300-2K胶膜胶接铝合金的性能数据;表3为FM 300-2K胶膜胶接复合材料的性能。

表1 FM 300-2K与FM 300K的性能对比Table 1 FM 300-2K film adhesive baseline comparison with FM 300K film adhesive

表2 固化工艺对FM 300-2K胶膜力学性能的影响Table 2 Effect of cure process on mechanical properties of FM 300-2K film adhesive

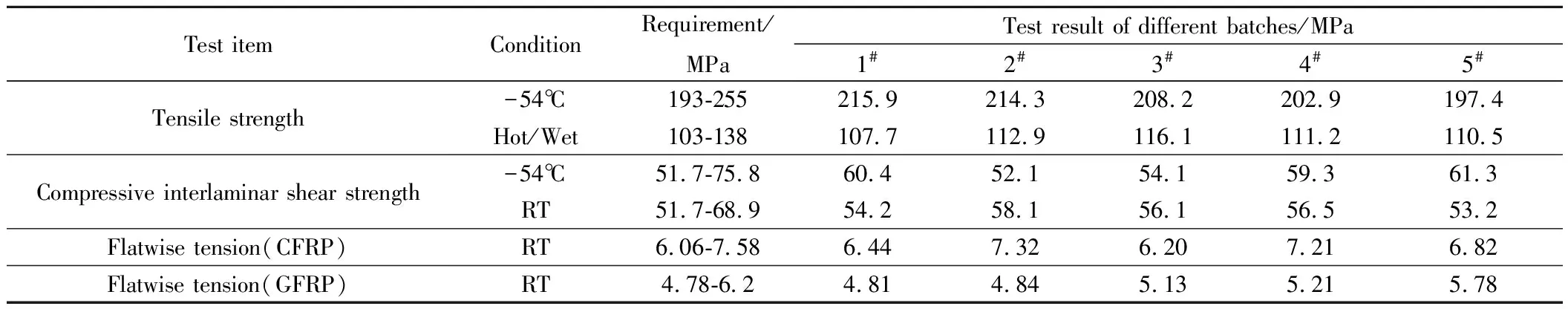

表3 120℃固化的FM 300-2K胶膜胶接预固化复合材料的力学性能Table 3 Properties of thermosetting composite substrates bonded with FM 300-2K film adhesive cured at 120℃

复合材料制件过程中,膜状结构胶黏剂可以与树脂基预浸料共固化,也可以对固化的复合材料进行二次胶接。对于中温固化的胶黏剂而言,由于固化温度降低而降低了固化过程中的能耗,避免高温固化对铝合金带来的晶间腐蚀现象,提高了铝合金被粘物本身的抗腐蚀性和耐疲劳性。国外为充分发挥中温固化胶黏剂的优点,广泛使用中温固化中高温使用的胶膜,如EA9695和AF163-2可以按121℃或177℃的工艺进行固化,FM300-2K可121℃固化而使用到150℃。AF163-2已经广泛应用于直升机、大型运输机、大型民用客机、飞机天线罩以及卫星反射天线结构件的胶接[22]。AF163-2胶膜的优点使其从1991年替换了中温固化的FM73胶膜在空客A310飞机上的应用[23]。上文中提及的AF-191改性环氧胶膜可以在177℃的高温使用,用于胶接F-22飞机的IM7/5250-4双马树脂基碳纤维复合材料。

1.3 国外复合材料用双马和氰酸酯胶黏剂

Gebhardt[24]针对较脆的EA9673双马树脂胶黏剂进行了增韧改性研究,其中LF8707-2配方的胶黏剂表现出较好的综合性能。此外,Hexcel公司研制的HP655胶膜/HP655P底胶体系是一种增韧的双马胶黏剂/底胶体系[25]。虽然其-59℃至204℃的剪切强度都未超过30MPa,但其204℃的剪切强度甚至高于室温剪切强度。可以在室温环境下放置长达72天而保持原始性能水平。双马复合材料面板以及2024-T3铝合金面板制备的蜂窝夹层结构的滚筒剥离强度可达到40N·m/m左右,湿态(71℃,100%RH老化24天)的177℃滚筒剥离强度仍达到31N·m/m,表明了其优异的耐湿热及耐热性能。HP655胶膜应用于空客公司复合材料制件的胶接,也用于Trent900发动机(用于A380飞机)的胶接结构以及邻近发动机部件的胶接。美国Cytec公司研制的FM2550双马胶膜则用于Trent 700发动机的高温胶接需求,如发动机的消音蜂窝结构的胶接以降低发动机噪音[22]。

美国Cytec公司研制的FM2555 改性氰酸酯胶膜,可以胶接金属和复合材料并与大部分177℃固化的预浸料进行共固化,具有良好的耐高温性能和较低的介电常数和损耗角正切,可以应用在雷达罩制造领域。FM2555采用177℃固化4h 和227℃后固化2h 的固化工艺,固化后的干态的玻璃化转变温度为232℃,使用温度范围是-55~232℃,而且具有低于1%的固化挥发物含量。在-55~260℃的范围FM2555胶接铝合金的剪切强度可达20MPa以上,但FM2555的性能说明书中没有给出关于剥离强度的性能。FM2555胶膜和1991年报道的BASF公司开发的METLBOND 2555 氰酸酯胶膜[26]可能是同一种产品,性能相近而且固化工艺一致。除氰酸酯胶膜外,用于制造雷达复合材料天线罩的材料还包括BASF公司的5572-2氰酸酯/石英预浸料和X6555氰酸酯合成泡沫,同以往的环氧和双马树脂复合材料体系相比,介电常数、损耗角正切和吸水率更低,可制造出透波性能更好的天线罩。

2 我国复合材料胶接体系的研发与应用

2.1 传统金属结构胶黏剂体系在复合材料胶接领域的推广应用

北京航空材料研究院较早研制的中温固化胶黏剂体系以SY-24C胶膜/SY-D9底胶为代表,除广泛应用于直升机的板-板、板-芯金属结构胶接之外,还广泛应用于先进直升机旋翼上不锈钢前缘包铁、各种金属镶嵌件与复合材料的胶接,在运输机飞机上还应用于复合材料面板和Nomex纸蜂窝芯夹层结构的共固化胶接。所研制的高温固化体系有SY-14A胶膜/SY-D4底胶、SY-14C胶膜/SY-D4底胶,在歼击机、强击机、教练机、歼击轰炸机、运输机等飞机的金属胶接结构制件获得了广泛的应用,在航天领域的火箭尾翼金属胶接结构、载人飞船舱门上也获得了应用,新拓展的主要复合材料胶接应用有:复合材料垂尾壁板胶接、弹性复合材料封严板、芳纶增强铝合金层板方向舵、阻燃蜂窝夹层结构内饰板、复合材料舱门、复合材料机翼、机身、内饰及潜艇的复合材料气瓶胶接。SY-14C胶膜在复合材料试样加强片胶接中表现出优异的耐湿热老化性能,而其他同类高温胶膜在胶接此类试样时经常无法经受湿热老化的考验,导致加强片脱胶而无法测试复合材料的性能。较后期开发的中温固化SY-24B胶膜先广泛于铝合金蜂窝夹层结构幕墙,近期在民用复合材料胶接领域也获得了大量应用,应用于铁路客车门、地板、车身等夹层结构复合材料胶接,为交通运输、建筑领域的技术提升做出了贡献;SY-24C胶膜广泛用于运输机地板内饰、天线罩及直升机旋翼等复合材料结构胶接,这两种胶膜的年产量达到了20万平方米的规模。配套胶膜使用的中温固化发泡胶有SY-P9(片状)、SY-P11(片状)、SY-P14(糊状),高温固化发泡胶有SY-P1(片状)、SY-P3A(粉状)。上述发泡胶应用于天线罩或运输机中的蜂窝夹层结构中的蜂窝拼接、边框封边或填充补强。SY-20C胶黏剂用于先进战机蜂窝夹层结构的修补。基于传统的SY-14A、SY-14C、SY-24M等铝合金胶接用胶黏剂,还研发了用于复合材料二次胶接表面处理的SY-D15表面处理剂[27],无论对于双马树脂基的碳纤维复合材料还是对于环氧树脂基的玻璃纤维复合材料板材的二次胶接性能都有显著的性能提升。在后续的研究工作中发现,SY-D15表面处理剂不仅能够显著提高胶接试样的剪切强度,而且对于提高复合材料胶接体系的剥离性能也有明显的作用[28]。

2.2 新开发的复合材料胶接用胶黏剂体系

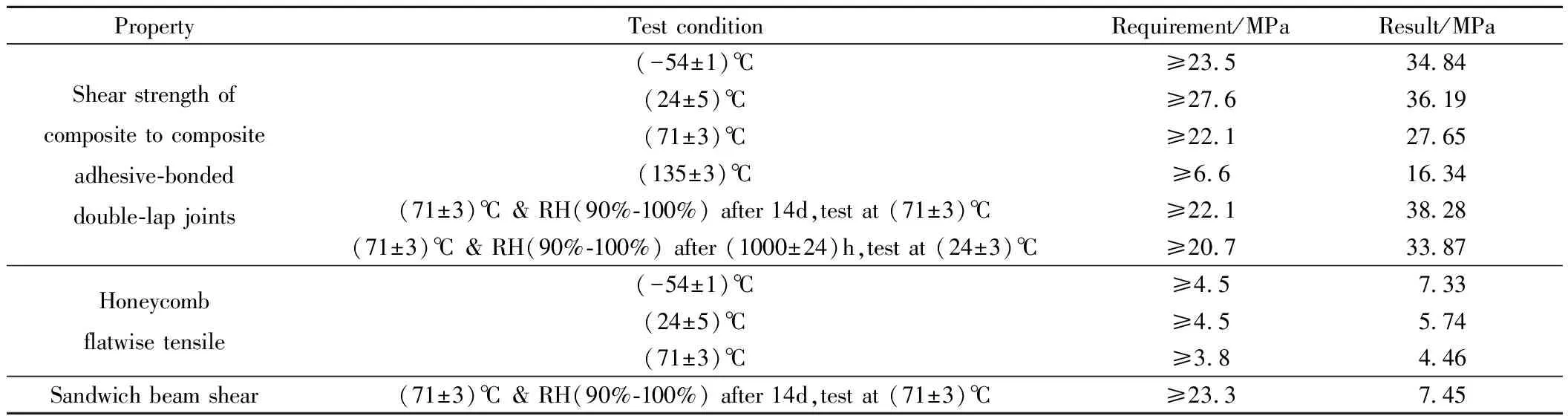

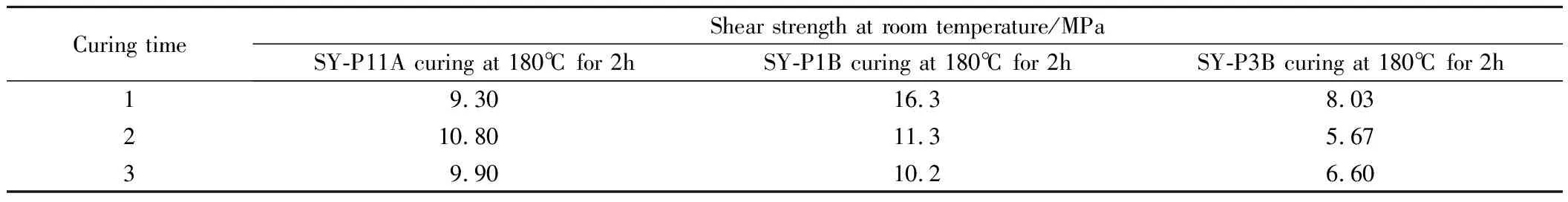

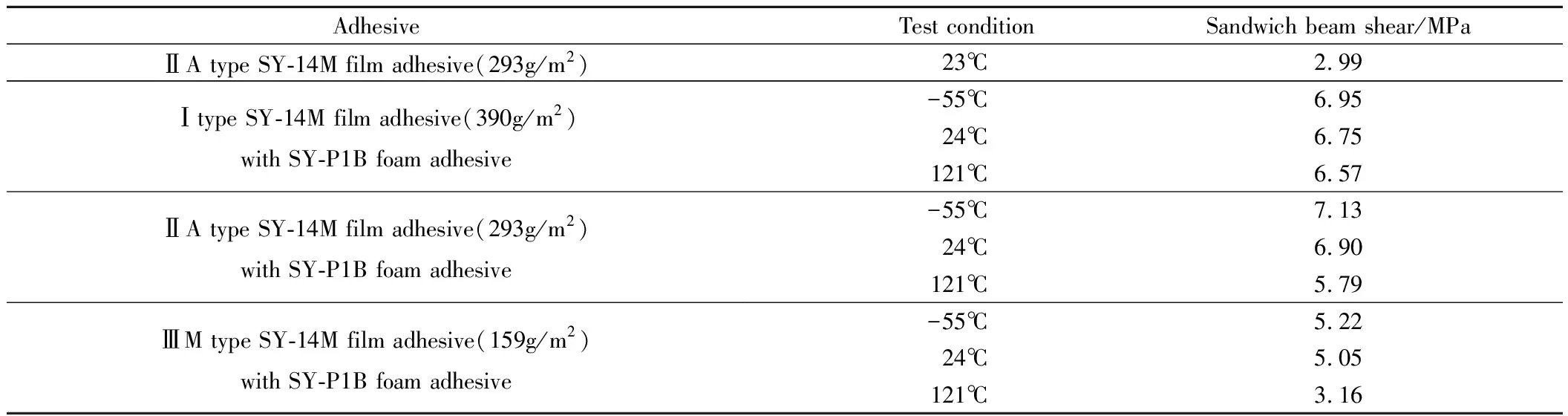

近十年来,我国复合材料结构在飞机上的广泛应用不断在质和量方面获得突破。随着复合材料胶接制件的不断大型化和严格要求,从传统的金属胶接结构用胶黏剂直接向复合材料胶接推广应用的同时,也需要研发满足使用要求和经过充分验证的结构胶黏剂体系。根据具体飞机型号的研制需求,研发了配套的复合材料胶接用胶黏剂体系,同时为满足未来飞机复合材料结构修补的需求,还研发了复合材料结构修补树脂。与以往的研发任务不同,复合材料结构胶接体系及修补树脂的研制要求测试项目多、应用研究的批次稳定性验证多、胶接工艺适用性研究工作多。研发中涉及的胶黏剂类型及其关键技术:(1)复材胶接用中温固化胶膜SY-24M,胶膜与复合材料胶接的匹配性、工艺性问题,以及胶黏剂的贮存稳定性问题;(2)复材胶接用高温固化胶膜SY-14M,高温固化胶膜力学性能与胶膜使用的工艺性能(铺贴自黏性)之间的平衡;(3)抑制腐蚀底胶SY-D12,底胶层与胶膜相容性是一个技术难点;(4)SY系列发泡胶,中温固化耐高温性能、放热温度控制以及适当的流淌性的控制问题以及尽量长的室温贮存期;(5)SY-81复合材料修补树脂,流动性和对纤维的浸透性、耐湿热性能与施工操作期,达到所需要的批次稳定性能是技术的关键。研发过程涉及的牌号及规格众多,受限于篇幅,仅列举部分典型牌号的性能数据。表4为SY-14M胶黏剂Ⅲ型胶膜的复合材料胶接性能,实测平均值都显著高于研制指标。除具备优良的复合材料胶接力学性能外,SY-14M胶黏剂具备良好的室温铺贴自黏性,便于复合材料胶接工艺操作。在发泡胶黏剂的研制过程中,遇到的主要难题是中温固化(121℃固化)要求测试高温性能(177℃固化),解决方案是在胶黏剂配方中除了选用合理的环氧固化体系外,采用耐温性能优良的热塑性材料有利于提高耐温性能,表5和表6列出了两种发泡胶黏剂的力学性能[29]。SY-P11A发泡胶在从-55℃至177℃的范围内的管剪强度都远远高于技术指标,同时有较长的室温贮存期(15天以上),以及较好的胶膜柔韧性;SY-P6粉状发泡胶则可以在室温长期存放。

表4 SY-14M胶黏剂Ⅲ型胶膜的复合材料胶接性能Table 4 Bonding properties of SY-14M film adhesive(Type Ⅲ)

表5 SY-P6发泡胶的性能(填充密度0.68g/cm3)Table 5 Performance of SY-P6 powder foaming adhesive in 0.68g/cm3 fill density

表6 SY-P11A发泡胶膜的性能(填充密度0.68g/cm3)Table 6 Performance of SY-P11A film foaming adhesive in 0.68g/cm3 fill density

另一个未来具有广泛应用前景的是SY-81复合材料修补树脂。研发要求的固化温度较低(66℃),同时要求耐高湿热性和耐热流体,树脂对碳纤维及玻璃纤维要有良好的浸润性。因此如何通过配方设计,匹配流动性和对纤维的浸透性、固化反应性、耐湿热性能与施工操作期,达到所需要的性能是技术的关键。根据树脂可中低温固化,并制备兼具一定强度、模量和层间性能的复合材料(与180℃固化环氧树脂复合材料匹配)的技术要求,以北京化工大学为主的配方研究团队选择以反应性强、交联度高得多官能环氧为主体树脂的体系,通过高官能度高活性的低黏度的环氧树脂与脂环氨固化剂配合,解决低温固化同时保证耐湿热的难题。以树脂的层间剪切强度和平面拉伸强度作为主要考核指标,经过了10多个批次的配方探索及优化,研制出SY-81复合材料修补树脂。表7汇总了5个批次SY-81复合材料修补树脂的综合性能数据。还测试了用修补树脂制备的碳布复合材料耐受液压油的性能,浸泡前后要求铅笔硬度达到5H,实测值达到8H或9H的水平,即浸泡前后无明显变化。

在胶黏剂的研制和应用适用性研究过程中,多批次的稳定性能研究很重要,但这些多批次稳定性数据,往往是通过制备小型试样获得的数据,其固化工艺过程往往与大制件的胶接固化工艺不一致,因此,另一方面的重要应用适用性研究工作是考察胶黏剂的不同工艺下的胶接适应性。以SY系列发泡胶为例,表8为发泡胶的管剪试样经过3次固化后的管剪强度数据,其显著高于技术指标(4.14MPa)。实验结果表明,经过3次固化后管剪强度仍远大于技术指标,也初步说明表8中的3种发泡胶可以用于重复固化工艺。

表7 SY-81树脂5批次全面性能测试结果Table 7 Test results of five batches of SY-81 resin

表8 3次固化实验结果Table 8 Test results after three times curing

SY-P1B发泡胶还进行了两种升温速率固化的固化工艺验证:(1)升温速率约3℃/min(28℃升到180℃,用时约50min,180℃保温2h); (2)升温速率约0.5℃/min(28℃升到180℃,用时约5h,180℃保温2h),实验结果表明,低升温速率制备的试样的管剪强度与高升温速率获得的结果相当,测得的管剪强度分别为15.0MPa和16.4MPa。此实验验证了升温速率较慢的热压罐固化工艺的可行性。表9的数据考察了SY-P1B发泡胶和SY-14M胶膜的工艺匹配性,分别制备了未采用以及采用SY-P1B发泡胶的樑式剪切试样。实验结果表明高温固化胶膜SY-14M与SY-P1B发泡胶固化工艺匹配性良好,采用SY-P1B发泡胶的樑式剪切试样获得了较好的性能数据。

表9 樑式剪切验证实验结果Table 9 Test results after three times curing

该项目的另一个特点是,胶黏剂的应用与课题研究项目紧密衔接,甚至穿插进行,这与以往的科研课题研究到胶黏剂产品的推广应用要经历漫长的周期显著不同。到目前为止,本项目为飞机复合材料胶接部件提供胶膜产品达到约3万平方米、SY系列发泡胶产品6吨。

2.3 耐温复合材料胶黏剂的研发探索

为加强先进雷达罩用的材料基础,北京航空材料研究院高温胶黏剂课题组近几年研发了突出韧性的氰酸酯胶膜。所研制的SY-CN氰酸酯胶膜具备了较好的综合性能,胶接铝合金的剪切强度从室温至175℃范围内保持了30MPa左右的强度,200℃剪切强度接近18MPa,220℃剪切强度8.33MPa;室温、150℃、175℃的90°剥离强度分别为4.05,5.07,5.51kN/m;胶接氰酸酯复合材料板材试样的室温、150℃、175℃的剪切强度分别为23.3,24.6,14.1MPa;还具有优良的电性能,介电常数为2.09,介质损耗角正切为0.0065[30]。SY-CN胶膜已经应用于无人机雷达天线罩的制造。

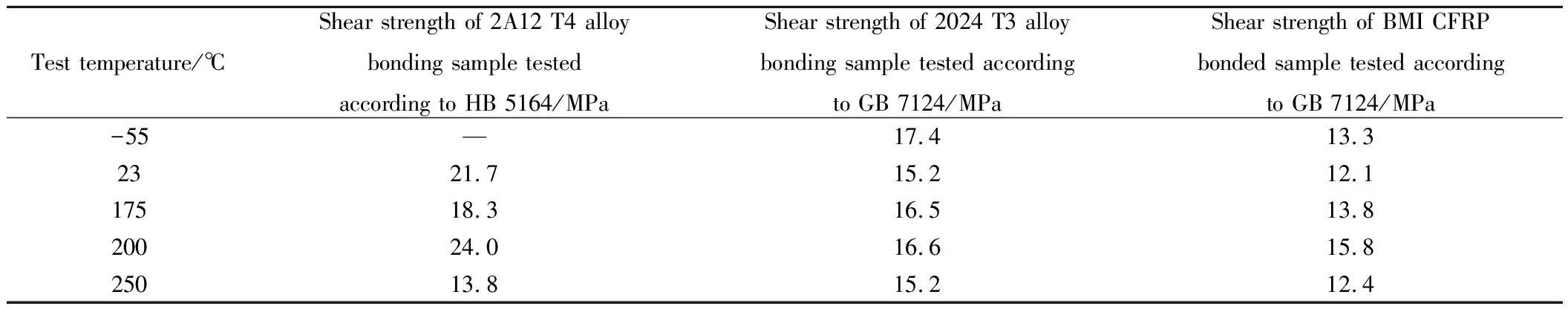

在双马树脂基胶黏剂方面,黑龙江省石油化工研究院研制了J-188双马来酰亚胺基复合材料胶接用结构胶膜具有较好的耐温性能,从-55℃至200℃的温度范围内剪切强度都大于20MPa,同时兼具一定韧性[31]。北京航空材料研究院早期曾经研发了耐高温的双马胶黏剂[32],以DDS作为双马树脂的扩链剂,同时可作为环氧组分的固化剂,其室温、150℃、200℃和232℃的剪切强度分别为22.2,25.9,25.0,9.8MPa,加入铝粉后强度可进一步提高。该胶黏剂体系主要基于环氧-胺类的固化体系,其湿热老化及热老化后的数据明显下降;虽然加入了PES作为增韧剂,并没有提供表现韧性的剥离强度。近期,北京航空材料研究院高温胶黏剂课题组研制了增韧型的双马树脂胶黏剂[33],虽然室温、150℃、175℃的90°剥离强度分别为3.48,8.28,6.11kN/m,韧性较好,但耐温性能较低。为配合耐高温型双马树脂复合材料结构件胶接的研发任务,重新开展了耐高温型双马树脂胶黏剂的研制工作,以提高耐温性能为目的,取得了较好进展,相关力学性能数据见表10。

表10 耐温型双马树脂胶膜的力学性能Table 10 Mechanical performance of high temperature BMI film adhesive

将来超高音速飞行器以及航空发动机使用耐高温的聚酰亚胺复合材料是必然的发展趋势,我国已经在聚酰亚胺复合材料的研发与应用方面获得进展。在国内,黑龙江省石油化学研究院开展了聚酰亚胺胶黏剂的粘接性能研究[34],虽然最高测试到了400℃的剪切强度,但从室温至400℃的剪切强度全部低于15MPa;中科院化学研究所较早开展了聚酰亚胺胶膜的研制工作[35],不锈钢粘接试片在320℃时的剪切强度超过11MPa,但室温剪切强度最高为13.6MPa。相对比,国外LARC-13胶黏剂胶接钛合金的室温和232℃剪切强度为20MPa左右,316℃剪切强度达到15.2MPa;另外其胶接聚酰亚胺复合材料的剪切强度甚至与胶接钛合金的剪切强度相当;另一种ATPISO2胶黏剂在343,427,593℃的剪切强度分别为10.4,8.7,4.4MPa[36]。欧美以及俄罗斯对于耐受400℃乃至1300℃的胶黏剂也有广泛的应用经验[37],按化学组成包括卡十硼烷环氧胶黏剂、聚苯并咪唑胶黏剂、酚醛树脂改性有机硅聚合物胶黏剂、无机胶黏剂、无机/有机杂化胶黏剂等几个类型的胶黏剂品种,主要应用于导弹鼻锥、航天飞机机翼前缘、飞机刹车盘等的粘接。为赶超世界先进水平,我国也需在耐高温胶黏剂的研制方面积极探索研究。目前国内一些科研院所取得了一定的研究进展,如黑龙江石油化学研究院[38]研发的中温固化耐高温酚醛树脂可以在100℃固化,钢试片在室温时的胶接剪切强度达到13MPa,550℃达到3.4MPa,在1000℃时为1.7MPa;中科院化学研究所[39]研制的含硼聚硅氮烷胶黏剂可170℃固化,在800℃粘接石墨材料的剪切强度达到12.5MPa,在1500℃可保持3MPa以上。

3 结束语

国际先进水平的复合材料胶接用胶黏剂体系、胶接工艺以及胶接修补等方面已经达到相当成熟可靠的状态。近十年以来,随着国内航空复合材料制件的广泛应用,复合材料胶接用胶黏剂用量大幅度增加,在复合材料胶接的工艺技术水平方面已经缩短了同国外先进水平的差距。将来在大型民用客机的复合材料胶接领域还需要进行大量的胶黏剂产品及工艺验证工作,以满足民用客机严格的适航要求。另外,国内也需要进一步丰富各种耐温级别、化学组成类型的胶黏剂品种,以满足不同复合材料胶接的选材需求。