用于工业测量中变倍双远心光学系统设计

2018-12-17郭金明向阳李琦高丰李京蔓

郭金明,向阳,李琦,高丰,李京蔓

(长春理工大学 光电工程学院,长春 130022)

曲线磨削加工是指使用砂轮、油石、磨料等对工件表面进行切削加工,可以加工刀具、齿轮、花键、模具、一些复杂成型表面等[1]。使用在线检测系统对加工的工件尺寸是否达标进行检测,远心光学镜头以其区别于普通镜头的大景深、恒放大倍率、低畸变等独特的光学优点被广泛应用在精密测量领域[2]。作为图像采集部分,曲线磨削在线检测系统所用的远心镜头与CCD相机搭配使用,一种型号的曲线磨削在线检测系统有固定的可检测尺寸大小及精度。而实际加工中,曲线磨床所涉及到加工的工件种类和尺寸是众多的,不同种类和尺寸的工件需要的检测精度也是不同的。这时,曲线磨削在线检测系统就必须更换其他型号的曲线磨床或更换远心镜头。针对上述问题,设计一款可变倍双远心光学系统,可以不更换镜头,只需调到需要的倍档,即可检测不同精度要求且种类和尺寸不同的工件,免去更换镜头和调试的繁杂过程,提高了检测效率。

1 成像原理

双远心光学系统可看做是由物方远心系统和像方远心系统组合而成,物方主光线和像方主光线均平行于光轴,且物方透镜组的像方焦平面与像方透镜组物方焦平面重合。孔径光阑放置在焦平面处,可消除或减小由视差引起的测量误差[3]。系统具有放大倍率固定,对物距和像距变化均不敏感,低畸变等优点[4]。本文变倍双远心光学系统是综合了双远心光学系统与变焦系统所设计,在双远心光学系统的基础上在像方远心系统中添加变倍组和补偿组,可在物方视场改变的情况下保持像方大小不变,从而得到连续变倍系统。同时具有双远心光学系统和变倍系统的优点。

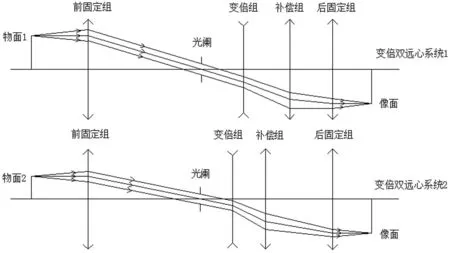

其原理图如下图1所示,该系统焦距较长(理想情况下,双远心系统为无焦系统),变倍比不大,并且要求在变倍过程中对不同大小的待测工件都可以进行检测,所以要求系统可连续变倍。所以采用了机械补偿法中的正组补偿法[5]。在变倍双远心系统1中,物体经过光学系统成像在像面上,入射光线和出射光线主光线都平行于光轴,具有一定的景深,保证了被测物体在一定范围内可清晰成像。在变倍双远心系统2中,物高与系统1中相比变小,而经过光学系统后的像高依然和系统1中相等。这是因为其中的变倍组和补偿组的移动使系统结构发生变化,针对不同物高的物体使像高始终控制在一定大小上,从而使系统具备了变倍的基础。

图1 变倍双远心系统成像原理图

2 光学系统设计及优化

2.1 光学系统参数确定

根据奈奎斯特采样定理,物通过光学系统所成像的大小至少要覆盖像方两个像素才能被接收器分辨[6]。根据公式(1)可以得到相机横向分辨率:

式中,Sx为相机横向分辨率,Zw为物方视场,U为光学精度。此光学系统要求20mm零件的光学精度要达到0.02mm,所以将物方视场,光学精度分别代入公式,可得所要求的最大的横向分辨率为2000,所以选择500万(2456×2048)像素CCD相机即可,相机主要参数如表1所示。

表1 相机主要参数

所检测磨床主要用于40mm以下尺寸工件的研磨,双远心光路光线平行于光轴进入光学系统,所检测工件高度即为系统设定参数的物高。根据实际中应用,物高选定为20mm、30mm、40mm共三档,根据公式(2),系统的放大倍率分别为-0.5X、-0.33X、-0.25X。

根据公式(1),系统在-0.5X、-0.33X、-0.25X时的精度可分别达到0.02mm、0.03mm、0.04mm。

根据实际应用的环境和应用条件,将工作距定为110mm。

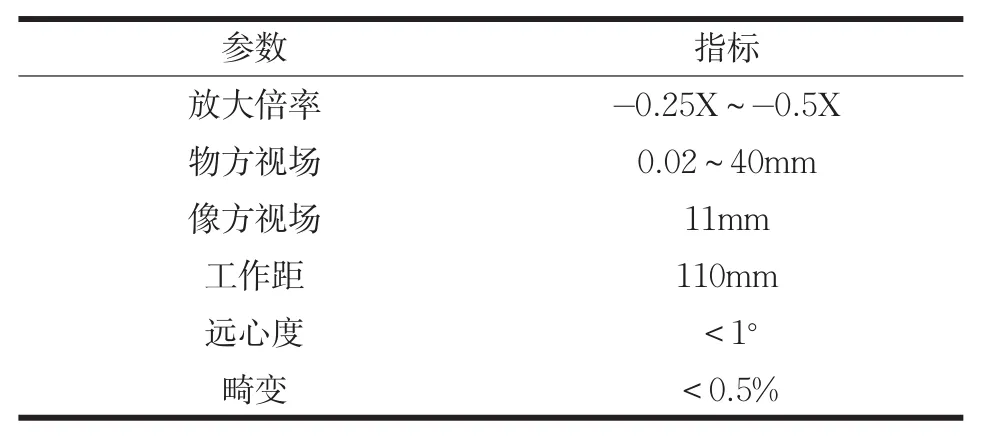

综上,光学系统具体技术指标如表2所示。

表2 光学系统技术指标

2.2 光学系统初始结构确定

根据表2中对光学系统技术指标的要求,在光学手册中选取一个性能参数相近的双远心系统初始结构,再对其进行优化。将初始结构输入ZEMAX软件中,如图2所示,线视场2y=50mm,工作距离为100mm,放大倍率为-0.22X,系统焦距为945mm。可见初始结构的参数较接近系统要求。

图2 变倍双远心系统初始结构

2.3 光学系统的优化

本光学系统的变倍有三档,先将中间倍率-0.33X档优化到较好状态,再使用多重结构设置变量与操作数继续与-0.25X、-0.5X倍档一起优化。

在优化过程中在像方远心系统中选择两组镜片作为变倍组和补偿组,在最后的优化中只设置变倍组和补偿组位置的改变,前固定组和后固定组位置不变。在多重结构中设置操作数TSP2,使变倍组与补偿组的镜筒的长度固定,保证系统为内调焦系统,如下表3所示,系统第11面到第20面固定为100mm,变倍组和补偿组在镜筒内移动而镜筒长度不变保证了不同倍率下系统的工作距离不变。

表3 多重结构操作数设置表

优化好的系统结构图如下图3所示,可以看出前固定组和后固定组固定不变,而补偿组随着变倍组的移动而移动达到了对像面大小补偿的作用。

图3 变倍双远心光学系统结构图

3 设计结果分析

3.1 传递函数曲线(MTF)

系统优化后的传递函数曲线如下图4所示,所选CCD像素大小为3.45μm×3.45μm,可得系统传递函数的截止频率:

由公式(3)得到系统MTF截止频率为145lp/mm,由图(a)、(b)可以看出在-0.5X和-0.33X时,系统的MTF曲线接近光学系统的衍射极限,整体来看,传递函数曲线均大于0.1。在图(c)中可看出对于-0.25X位置的情况下,虽然系统传递函数曲线虽然没有达到系统衍射极限,但在系统截止频145lp/mm处,系统各个视场的MTF曲线均大于0.2且曲线平滑,只有在最大视场处时,子午和弧矢MTF稍差。一般变倍系统因为要满足不同倍率下的成像要求,所以在成像质量上会有一定的让步。总体来说,在三个不同倍率下,系统的传递函数曲线均比较平缓且变化不大,综合像质良好,满足CCD系统分辨率的要求。

图4 系统的光学传递函数曲线

3.2 点列图

图5为系统在不同倍率位置的点列图,可以看出,通过系统的光线集中程度比较高。在-0.25X位置3视场处,即40mm通光口径处(此结构处系统的精度要求为0.04mm),均方根弥散斑半径最大达到11μm,其余各个倍率各视场均方根弥散斑半径均控制在7μm以内,说明成像质量较好。

图5 点列图

3.3 畸变

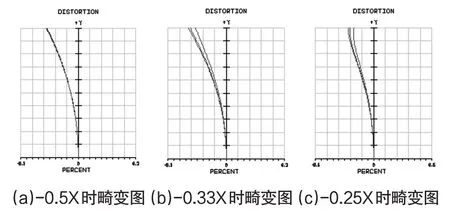

一对共轭物像平面上的放大率不为常数时,将使像相对于物失去了相似性,这种使像变形的缺陷称为畸变[7]。图6为系统在不同倍率位置的畸变图,在一般的目视系统中,畸变要求可以放宽到4%。对于光学测量系统,畸变误差对光学系统分辨率影响较大,所以对畸变的要求较高。此系统在不同倍档位置,最大畸变小于0.3%,满足系统精度要求。

图6 系统畸变图

3.4 远心度

远心度是双远心系统中一个重要的性能衡量指标[8]。优化完成后,物方属于绝对远心,像方不同倍率位置各视场远心度如下表4所示,可知像方远心度在-0.25X档和-0.5X档1视场处达到最大0.80°。双远心系统技术指标远心度小于1°,本系统达到了远心度技术指标要求。

表4 系统像方不同倍率位置各视场远心度(°)

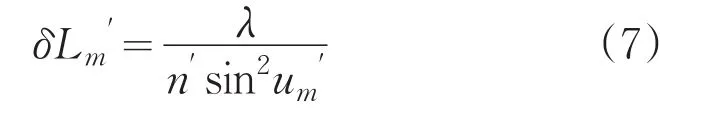

3.5 景深

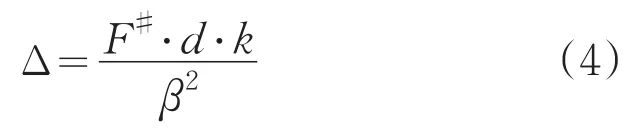

远心光学系统具有较宽景深的独特优点,是其重要的光学参数,它的大小决定着成像清晰的物方空间深度,其景深公式为:

式中,Δ为光学系统景深;F#为系统F数;d为像素尺寸大小;k为特定参数(一般取0.015~0.008)。经计算,当倍率分别为-0.5X、-0.33X、-0.25X时的景深大小分别为1.61mm、2.67mm、3.9mm。

4 光学系统误差分析

4.1 畸变误差

畸变的存在会引起物体成像的变形,从而对测量结果产生一定的影响。由图8畸变图可知,系统在放大倍率为-0.5X、-0.33X、-0.25X位置处最大的畸变分别是-0.111%、-0.131%、-0.224%,不同变倍位置测量工件的最大尺寸分别为20mm,30mm,40mm。

式中,δ1为测量畸变误差;y为被测物体半高度;β为光学系统放大倍率;ε为光学系统畸变;根据公式(5)计算,当倍率分别为-0.5X、-0.33X、-0.25X处引起的畸变误差分别为δ11=-11.1μm、δ12=-13.1μm、δ13=-22.4μm。

4.2 远心度误差

主光线与光轴不平行,两者之间的远心度会对系统测量结果产生一定影响。双远心光学系统远心度的测量误差为[9]:

式中,δ2为远心度误差,α为远心度,Δ为物体向前或向后的离焦量。由于物方为绝对远心,远心度为0。所以此处计算像方远心度误差后,乘相应的倍率后即为物方的远心度测量误差。当倍率分别为-0.5X、-0.33X、-0.25X时的最大远心度分别为0.8°、0.21°、0.8°。焦深公式为[10]:

经计算当倍率分别为-0.5X、-0.33X、-0.25X时的焦深分别为134.28μm 、69.23μm 、48.04μm 。带入公式后,各个倍率处的系统远心度测量误差分别为。

4.3 景深误差

当物体在景深范围内移动时,系统清晰成像,但像面大小会产生轻微变化,由此会产生一定的测量误差。利用ZEMAX软件模拟物距在景深范围内变化时像面大小的变化,得出系统的测量误差。当倍率分别为-0.5X、-0.33X、-0.25X时,得出系统的测量误差最大分别为δ1=14μm、δ2=18μm、δ3=24μm。

光学系统总误差:

由公式(8)计算得:-0.5X档处总误差δ总1=0.018mm<0.02mm,-0.33X档处总误差δ总2=0.022mm<0.03mm,-0.25X档处总误差δ总3=0.033mm<0.04mm,可知,光学系统总误差在允许范围内。

5 结语

本文设计优化了一款用于曲线磨削加工中对工件在线测量用的可变倍双远心光学镜头,解决了对于不同种类和尺寸的工件要求检测精度不同需更换光学组件的问题。通过设置优化操作数和多重结构对系统进行多次反复的优化设计,最终得到符合技术指标要求的光学系统。该系统在保证-0.25X~-0.5X连续变倍的情况下又符合双远心系统的设计要求。并且根据像差曲线和误差分析可以得出,此系统各倍档成像优良,满足了曲线磨削加工领域对工件高精度测量的要求。