有机-无机复合金属防腐涂料的制备与性能研究

2018-12-13吴春春阙永生樊早晟江李贝申乾宏樊先平

吴春春,阙永生,刘 杰,樊早晟,江李贝,申乾宏,樊先平,杨 辉

(1.浙江大学浙江加州国际纳米技术研究院,浙江杭州 310027;2.金华格灵功能涂层材料研究所有限公司,浙江金华 321016)

0 引言

我国每年因金属腐蚀所造成的直接经济损失约占国民经济总产值的1%~4%,金属的防腐研究与资源、能源、材料的合理利用及环境保护密切相关。长期以来,涂覆防腐涂料一直是金属防腐最经济、最有效的技术手段之一[1-2]。然而,随着下游应用环境变得更加恶劣和复杂,对涂层的防腐性、耐久性等要求不断提高,迫切需要开发一种高性能的防腐涂料。

纳米科技被誉为“21世纪最有前途的科学技术”,其在材料领域革命性的影响成为人们关注的焦点,而将纳米技术与涂料技术相结合,已成为当前提升涂料性能的重要途径之一。有机-无机物杂化涂料是一种兼具有机聚合物和无机材料优良特性的涂料,由于有机高分子与无机相在纳米尺度上的结合,使得两者之间存在着较强的界面相互作用,克服了传统有机聚合物树脂性能上的局限性,使其具有高强度、高韧性、高附着力、耐高温性、耐老化性等特性[3-4]。因此,如何研制综合性能优异的有机-无机复合涂料成为涂料研究的热点。

溶胶-凝胶法由于具有制备工艺简单、反应条件温和,易通过改变反应条件调节复合涂料的性能等特点,是目前制备有机-无机复合涂料最实用的方法之一[5-6]。王为军[7]通过溶胶-凝胶法,以正硅酸乙酯(TEOS)为无机前驱体,γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570)为偶联剂,甲基丙烯酸甲酯(MMA)作为有机体制备了有机-无机杂化涂料,其耐盐雾时间提高了1个数量级。H.Abdollahi[8]以TEOS以及正硅酸乙酯(TMOS)作为硅烷前驱体,通过溶胶-凝胶法成功制得了用于AA1050基材的环氧/二氧化硅杂化涂料,其具有优异的防腐性能。

本研究将溶胶-凝胶法合成的水性硅溶胶添加到水性硅丙防腐树脂中,较为便捷地获得了防腐性能良好的水性有机-无机复合透明树脂。水性硅溶胶的加入提高了树脂的硬度、耐热性和耐候性;而水性树脂则可提高硅溶胶的柔韧性以及附着力。通过有机相和无机相的协同作用,获得了性能优良的水性金属防腐涂料。

1 试验部分

1.1 主要原料

水性硅溶胶,金华格灵功能涂层材料研究所有限公司;水性硅丙树脂,佛山市顺德区地缘电子科技有限公司;云母,广州艺峰化工科技有限公司;铝银浆,苏州博卡金属颜料有限公司;消泡剂(F-520、F-306),广州天峰消泡剂有限公司。

1.2 仪器设备

UV Test紫外加速老化试验箱,ATLAS材料测试技术有限公司;QCJ-120抗冲击测定仪,天津润通精试科技发展有限公司;QFD附着力测定仪,上海荣计达实验仪器有限公司;QHQ涂膜铅笔划痕硬度计,上海精密仪器仪表有限公司;KD-908水电分离盐雾试验机,东莞市科迪仪器有限公司;恒温恒湿试验机。

1.3 参考配方

水性硅溶胶-硅丙树脂复合防腐涂料的参考配方如表1所示。

表1 复合防腐涂料的参考配方Table 1 The reference formula of composite anticorrosive coatings

1.4 涂料制备

称取规定质量的水性硅溶胶加入容器中,用搅拌机进行搅拌,转速为200 r/min,搅拌时间为5 min,边搅拌边加入一定质量的水性硅丙树脂(含2.5%固化剂),然后加入颜填料,继续搅拌1 h,封装。

1.5 样板制备

喷涂:以Q235钢板(75 mm×150 mm×2 mm)为基材,其表面用300目砂纸打磨处理(部分样板采用喷砂处理);基材清洗干净后,采用喷涂工艺在其表面制备防腐涂层,喷雾量大小适中,膜厚20~30 μm。温度较高(30℃以上)时,喷嘴不可离基材太远(100 mm以内)。

固化:喷涂好的样板在100 ℃表干10 min,再于170 ℃固化 30 min。

封边:将松香和石蜡融化后按体积比1∶1混合均匀,对样板进行封边处理。

2 结果与讨论

2.1 硅溶胶用量对涂层性能的影响

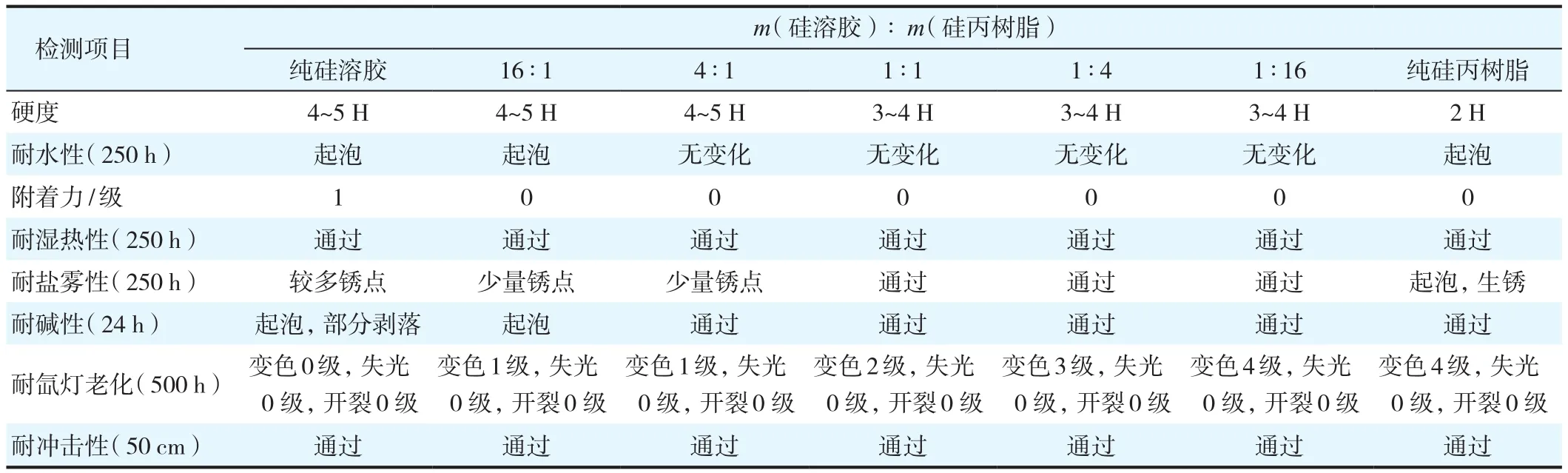

改变硅溶胶与硅丙树脂的质量配比,考察其对涂层性能的影响,结果如表2所示。

表2 硅溶胶与硅丙树脂配比对涂层性能的影响*Table 2 The effect of the mixture ratio of silica sol and silicone-acrylic resin on the properties of the coating

由表2可见,涂层的硬度随着涂料中硅溶胶用量的增加而提高,这是因为硅溶胶在基材表面交联固化后,涂层表面由Si—O—Si键组成,Si—O键键能大,刚性强。但涂层的附着力则表现出相反的趋势,尤其当涂料组成是全硅时,附着力下降明显。这是因为硅含量较高时,无机涂层脆性较大,易产生裂纹,导致涂层与基材的附着力较差。同时发现,当硅溶胶含量过高或过低时,涂层的耐水性和耐湿热性均较差。

此外,从耐腐蚀性上看,单纯的硅溶胶或硅丙树脂配制的涂料的防腐性能并不理想。当涂料体系中只有硅溶胶时,该纯无机涂料形成的漆膜致密、硬度高、耐磨,但是附着力不佳且脆性大、易开裂,容易造成点蚀。而单纯的硅丙树脂成膜致密度不够,对基材的屏蔽能力不理想,盐雾、水汽容易侵入基材造成腐蚀。两者复配后,所得涂层在致密度和韧性上都可保持较佳的状态,喷涂后漆膜不易缩孔,固化后在保持一定硬度的基础上仍具有较好的韧性,避免出现开裂等问题。在耐盐雾测试中,当硅溶胶和硅丙树脂的质量固体分比在16∶1时,涂层防腐性能最佳,达到3 000 h以上不产生锈蚀、起泡等腐蚀现象。

氙灯试验能模拟全阳光光谱下存在的破坏性光波,用于新材料的选择、改进现有材料或评估材料组成变化后耐久性的变化,可以很好地模拟不同环境条件下,材料暴露在阳光下所产生的变化。由表2可知,当涂层中无机物(对应于涂料中硅溶胶)含量增加时,涂层的耐氙灯老化性能随之提高。这同样也是因为硅溶胶在基材表面交联固化后,表面所含的Si—O键键能较大,破坏Si—O键需要的能量要远远大于破坏C—C键所需要的能量。因此,在硅丙树脂中添加硅溶胶后,所形成的涂层的耐氙灯老化性能显著提高,即复合涂料的耐候性能远远优于单纯的硅丙涂料。

2.2 喷砂处理对涂层性能的影响

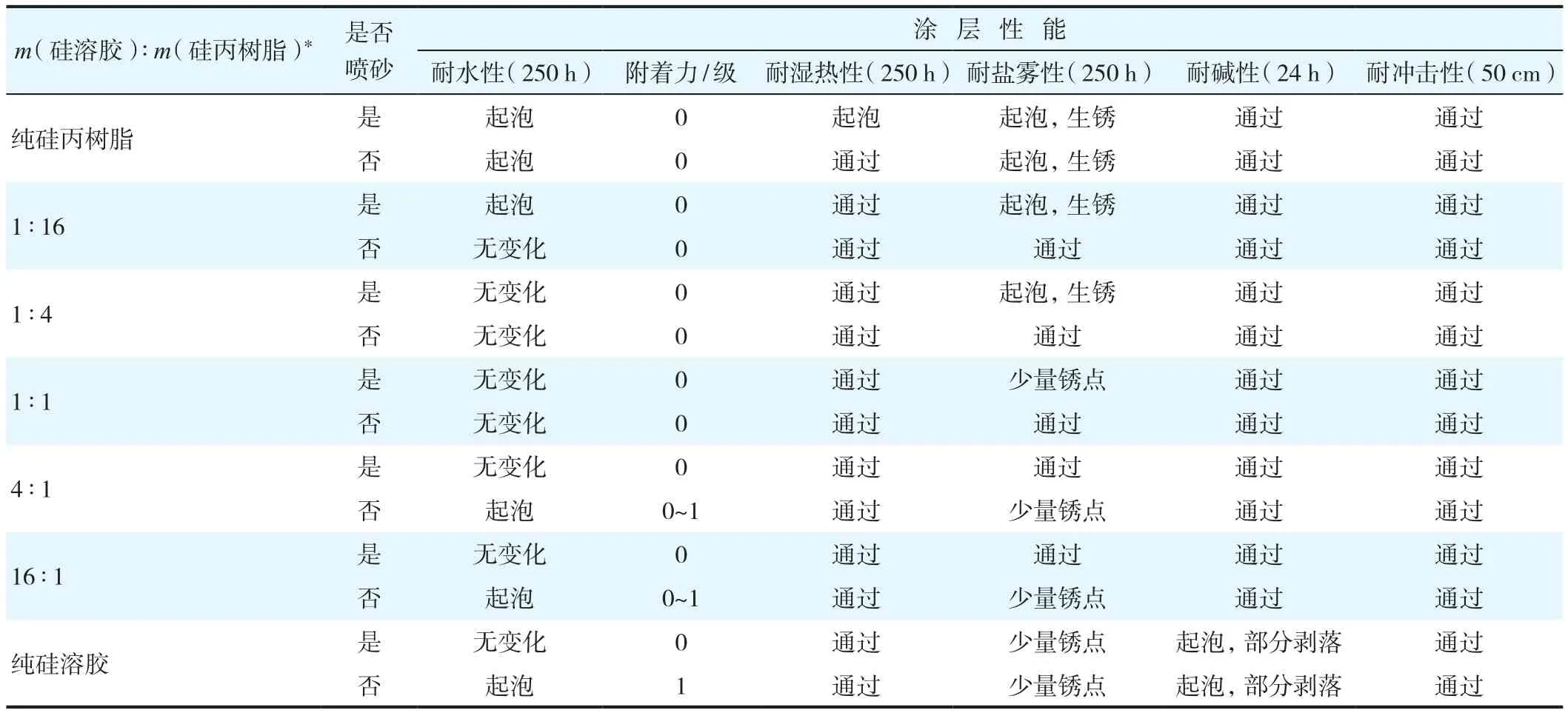

由上文可知,涂料中硅溶胶含量的增加可以有效地改善涂层的硬度以及耐氙灯老化性能,但是涂层附着力等其他性能均会受到影响,因此,试验选择对基材表面进行喷砂处理,考察基材表面处理工艺对涂层性能的影响,并进行一系列表面性能指标的分析,结果如表3所示。

表3 喷砂处理对防腐涂料性能的影响Table 3 The effect of sandblasting on the performance of anticorrosive coatings

经喷砂处理的基材表面,微观上表现为凹凸不平。适当的粗糙度有利于涂层与基材的结合。但粗糙度不宜过大,否则涂层厚度分布太宽,部分波峰部位的涂层过薄,达不到规定的临界膜厚,造成涂层提前破坏。粗糙度过低则会降低涂层与基材表面的结合力,涂层容易剥落[9]。

由表3可知,当硅溶胶含量较高时,基材表面进行喷砂处理后,涂层的附着力有所提高,当硅溶胶与硅丙树脂的质量固体分比为4∶1时,涂层的耐盐雾性最佳,这个结果与表面打磨处理的样板有较大区别,说明当硅溶胶含量较高时,喷砂处理可以有效改进涂层的附着力,进而提高涂层的整体性能。

3 结语

采用水性硅溶胶与水性硅丙树脂复配制备了复合金属防腐涂料,该涂料兼具优异的防腐性能、耐候性能和良好的外观。当硅溶胶和硅丙树脂的质量固体分比在16∶1时,以Q235钢板为基材,涂层的耐盐雾时间长达3 000 h以上,氙灯照射250 h后,涂层不粉化、不脱落,附着力0级,耐冲击性50 cm,涂层防腐性能、耐候性能优异。当对涂层硬度以及耐氙灯老化性能有较高要求时,可以对基材表面进行喷砂处理,使得硅溶胶含量较高时,涂料依然能保持良好的性能,节约材料和人工成本,具有广阔的应用前景。